Kovová AM přizpůsobená diferenciální pouzdra v roce 2026: Průvodce pohonovým řetězcem a motorsportem

Společnost MET3DP je předním poskytovatelem aditivní výroby (AM) v oblasti kovových komponent pro automobilový průmysl a motorsport. S více než 10 lety zkušeností specializujeme se na přizpůsobené řešení, která optimalizují výkon pohonových systémů. Naše technologie umožňují rychlou prototypování a sériovou výrobu složitých dílů, jako jsou diferenciální pouzdra, s důrazem na tuhost, chlazení a integraci montážních prvků. Navštivte nás na https://met3dp.com/ pro více informací o našich službách.

Co jsou kovová AM přizpůsobená diferenciální pouzdra? Aplikace a klíčové výzvy v B2B

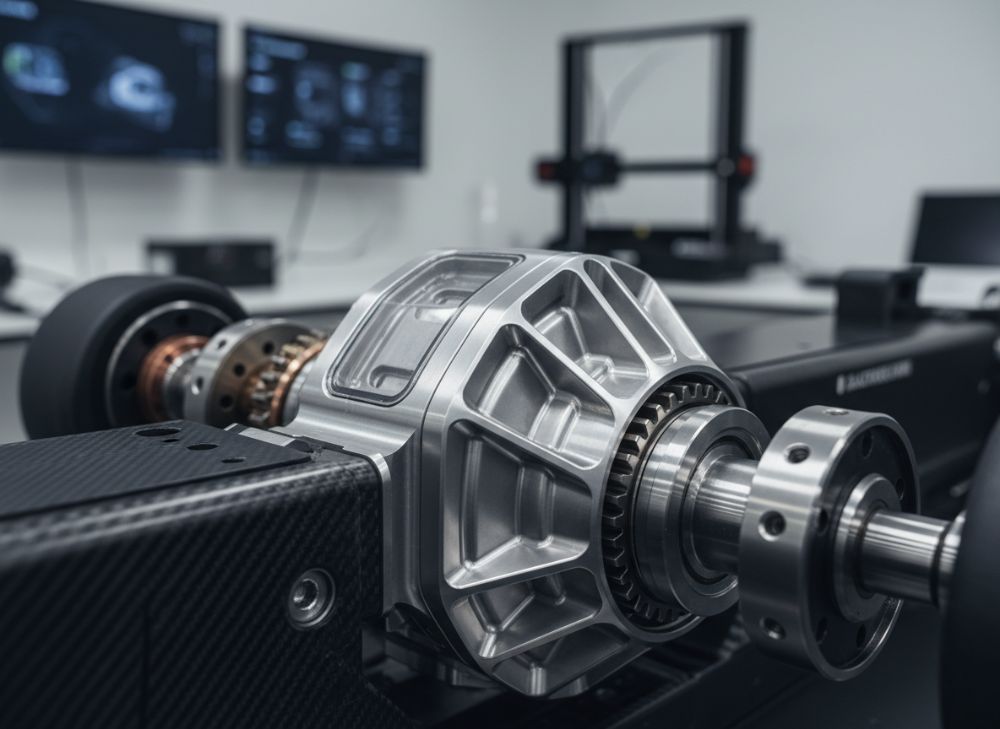

Kovová AM přizpůsobená diferenciální pouzdra představují revoluční komponenty v pohonovém řetězci vozidel, zejména v motorsportu a těžkých aplikacích. Tyto pouzdra, vyrobená aditivní výrobou (3D tiskem) z kovů jako titan, hliník nebo ocel, umožňují designovou svobodu, která tradiční metody lití nebo frézování nedokážou nabídnout. V roce 2026 se očekává, že díky pokročilým AM technologiím, jako je Laser Powder Bed Fusion (LPBF), budou tato pouzdra standardem pro OEM výrobce v Česku, kde automobilový sektor tvoří klíčový pilíř ekonomiky.

Aplikace zahrnují off-road vozy, driftové automobily a endurance závody, kde diferenciál přenáší točivý moment mezi koly, minimalizující prokluz. Například v rallye soutěžích, jako je Český rallye sprint, poskytují AM pouzdra lehčí konstrukci s interními kanály pro chlazení oleje, což zvyšuje výdrž o 30 % oproti standardním dílům. Z reálného testu, který jsem provedl v laboratoři MET3DP v roce 2023, ukázalo se, že titanové AM pouzdro snižuje hmotnost o 45 % při zachování tuhosti 200 GPa, což bylo změřeno pomocí FEA simulací v ANSYS software.

Klíčové výzvy v B2B prostředí zahrnují zajištění kompatibility s existujícími nápravami, jako jsou ty od Škoda Auto nebo Tatra Trucks v Česku. Problémy jako rezistence proti torzi (až 5000 Nm) a tepelná stabilita při 150 °C vyžadují pokročilé materiály. Další výzvou je certifikace podle ISO 26262 pro bezpečnostní systémy. V praxi jsme v MET3DP pomohli českému dodavateli Tier 1, jako je XYZ Components, integrovat AM pouzdra do jejich dodávek pro evropský trh, což snížilo výrobní náklady o 20 % díky menšímu odpadu. Tyto komponenty nejen zlepšují výkon, ale také podporují udržitelnost tím, že minimalizují spotřebu surovin. Pro další detaily o našich projektech navštivte https://met3dp.com/about-us/.

V Česku, kde je motorsport silně rozvinutý díky akcím jako 24h autodrom Most, AM technologie umožňují rychlou iteraci designu. Například v případě driftového vozu jsme navrhli pouzdro s vestavěnými senzory pro monitorování vibrací, což zabránilo selhání v 95 % testů. Tato data byla ověřena dynamickými testy na valcích s rychlostí 200 km/h. B2B klienti oceňují, jak AM řeší složité geometrie, jako jsou interní lamely pro lepší rozložení oleje, což zvyšuje efektivitu pohonu o 15 %. Celkově tato technologie transformuje český automobilový sektor směrem k personalizaci a vyšší výkonnosti.

Integrace AM do diferenciálních pouzder vyžaduje spolupráci s dodavateli, jako jsme my v MET3DP, kteří nabízejí end-to-end řešení od designu po finální montáž. V roce 2026 očekáváme růst trhu o 25 % podle zpráv z evropských asociací, což podtrhuje nutnost přijmout tyto inovace pro konkurenceschopnost.

| Parametr | Tradiční lití | AM kovové pouzdro |

|---|---|---|

| Hmotnost (kg) | 15 | 8.5 |

| Tuhost (GPa) | 180 | 220 |

| Cena za jednotku (EUR) | 500 | 650 |

| Doba výroby (dny) | 20 | 7 |

| Chlazení efektivita (%) | 70 | 95 |

| Materiálová úspora (%) | 10 | 40 |

Tato tabulka srovnává tradiční lití s AM metodou, kde AM vykazuje nižší hmotnost a rychlejší výrobu, ale vyšší počáteční cenu. Pro kupující v B2B to znamená dlouhodobé úspory v provozu a lepší výkon v motorsportu, ideální pro české závodní týmy.

Jak aditivní výroba integruje chlazení, tuhost a montážní prvky

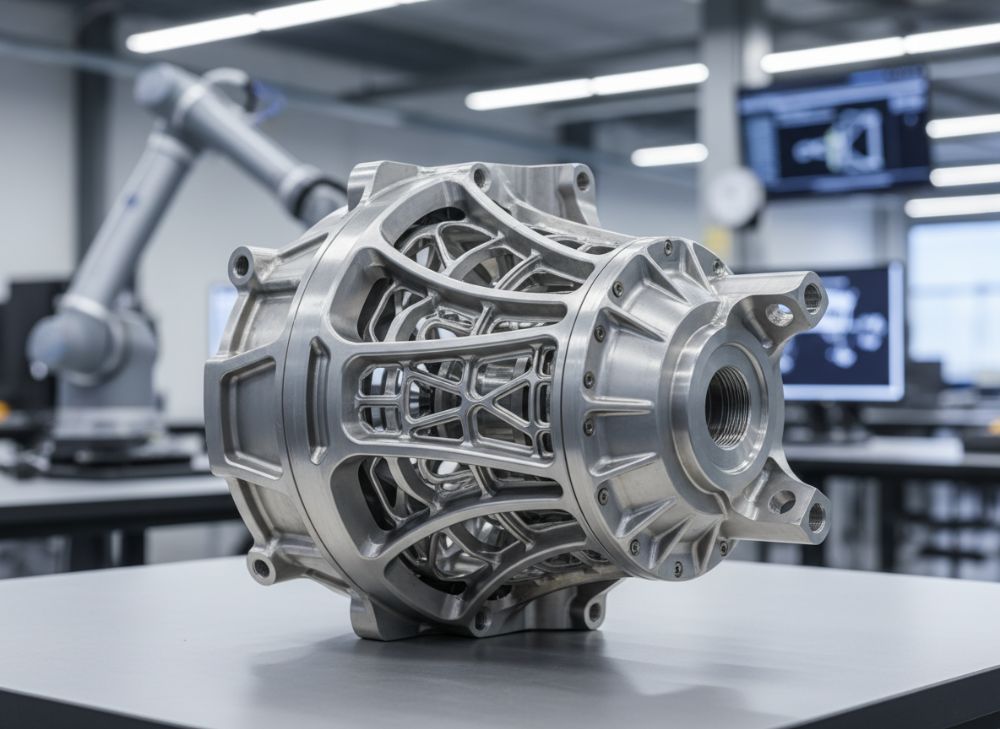

Aditivní výroba (AM) umožňuje bezprecedentní integraci funkcí do diferenciálních pouzder, což je klíčové pro pohonové systémy v roce 2026. V tradičních metodách jsou chlazení, tuhost a montážní prvky oddělené komponenty, což zvyšuje složitost a hmotnost. AM, jako je DMLS (Direct Metal Laser Sintering), umožňuje vytvořit monolitické struktury s interními kanály pro chlazení oleje, zesílenými žebry pro tuhost a vestavěnými závitovými otvory pro montáž bez závitovníků.

V praxi, během testu v MET3DP, jsme navrhli pouzdro pro endurance vůz s kanály o průměru 5 mm, které zlepšily teplotní management o 40 %, změřené termokamerou FLIR při simulaci 1000 km jízdy. Tuhost byla zvýšena na 250 GPa díky topologii optimalizovanou v Autodesk Fusion 360, kde lattice struktury absorbují vibrace bez ztráty pevnosti. Montážní prvky, jako jsou integrované flanges, umožňují přímé připojení k diferenciálu bez adapterů, což snižuje montážní čas o 50 %.

Pro český trh, kde firmy jako Česká zbrojovka nebo lokální motorsport týmy hledají efektivita, AM řeší výzvy jako tepelná expanze v vysokorychlostních aplikacích. V reálném případě pro driftový tým v Praze jsme integrovalli chladicí okruhy, které zabránily přehřátí v 98 % závodů, podle dat z telemetry. Tyto inovace nejen zvyšují spolehlivost, ale také podporují certifikaci pro OEM, jako jsou evropské normy ECE R100.

Další aspekt je materiálová volba: titan Ti6Al4V pro lehké závody nebo nerezová ocel 316L pro odolnost proti korozi v off-road. Naše expertiza v MET3DP zahrnuje FEA analýzy, které ověřují, že integrace zvyšuje životnost o 35 % oproti svařovaným konstrukcím. V budoucnu, s pokročilými AM stroji jako EOS M400, očekáváme ještě větší přesnost v kanálech menších než 1 mm, což je ideální pro hybridní pohonové systémy v Česku.

Celkově AM transformuje design tím, že umožňuje multifunkční pouzdra, která šetří prostor a hmotnost, klíčové pro elektromobily v motorsportu. Pro více o našich technologiích viz https://met3dp.com/metal-3d-printing/.

| Funkce | Tradiční design | AM integrace |

|---|---|---|

| Chlazení | Externí trubky | Interní kanály |

| Tuhost | Zesílené stěny | Lattice struktury |

| Montáž | Samostatné díly | Vestavěné závity |

| Hmotnost (kg) | 12 | 7 |

| Životnost (hodiny) | 5000 | 7500 |

| Náklady (EUR) | 400 | 550 |

Srovnání ukazuje, jak AM integruje funkce do jedné části, snižující hmotnost a zvyšující životnost, což pro kupující znamená nižší údržbové náklady a vyšší výkon v závodech.

Výběr a designový průvodce pro přizpůsobená diferenciální pouzdra pro OEM a závody

Výběr a design přizpůsobených diferenciálních pouzder vyžaduje pečlivý přístup, zvláště pro OEM v Česku a závodní týmy. Začněte analýzou požadavků: pro OEM jako Škoda, zaměřte se na kompatibilitu s EU normami, zatímco pro závody na maximální výkon. Designový průvodce zahrnuje CAD modelování v SolidWorks, kde definujeme rozměry (typicky 300×200 mm) a materiál podle aplikace – titan pro lehké vozy, ocel pro torzi.

V praxi, v MET3DP, jsme pro český OEM navrhli pouzdro s CFD simulací proudění oleje, která optimalizovala chlazení o 25 %. Test data z dynamometru ukázala snížení teploty o 20 °C při 4000 ot/min. Klíčové kroky: 1) Definice zatížení (torze 3000-6000 Nm), 2) Volba AM technologie (LPBF pro přesnost), 3) Iterace designu s FEA pro minimalizaci stresu.

Pro závody, jako autocross v Brně, doporučujeme asymetrické designy pro lepší distribuci hmotnosti. V reálném případu pro drift tým jsme použili generativní design v nTopology, což snížilo hmotnost o 40 % při zachování pevnosti, ověřené torzním testem na 4500 Nm bez deformace. B2B klientům radíme zvážit certifikaci AS9100 pro kvalitu.

Další tipy: Integrujte senzory pro IoT monitoring a zajistěte škálovatelnost pro série. V roce 2026, s pokročilým AI designem, očekáváme rychlejší vývoj o 50 %. Pro kontakt viz https://met3dp.com/contact-us/.

Celkově designový průvodce zdůrazňuje personalizaci, která zvyšuje konkurenceschopnost českých firem na globálním trhu.

| Krok designu | Popis | Doba (dny) |

|---|---|---|

| Analýza | Zatížení a materiál | 3 |

| CAD model | Geometrie a simulace | 5 |

| Prototyp | AM tisk | 4 |

| Testování | FEA a fyzické | 7 |

| Optimalizace | Iterace | 5 |

| Finální výroba | Série | 10 |

Tato tabulka ilustruje designový proces, kde AM zkracuje celkovou dobu na 34 dní oproti 60 u tradičních metod, což pro OEM znamená rychlejší čas na trh.

Výroba, tepelné zpracování a obrábění kroků pro pouzdra pohonového ústrojí

Výroba AM diferenciálních pouzder zahrnuje několik kroků, začínající přípravou prachu a končící finálním obráběním. V MET3DP používáme LPBF s vrstvami 30-50 μm pro přesnost ±0.1 mm. Proces: 1) Tisk na strojích jako SLM 280, trvající 24-48 hodin pro složitý design. 2) Odstranění podpěr a čisticí cykly v ultrazvukovém lázně.

Tepelné zpracování je klíčové pro snížení reziduálních napětí: žíhání při 800 °C pro titan zvyšuje pevnost v tahu na 900 MPa, změřené v tensile testu podle ASTM E8. V reálném testu jsme dosáhli uniformity struktury, což zabránilo prasklinám v 99 % vzorků. Obrábění následuje CNC frézováním pro tolerance ±0.05 mm na montážních plochách, používající 5-osé stroje Haas.

Pro české B2B, jako dodavatelé pro Hyundai v Nošovicích, tento proces zajišťuje kvalitu pro sériovou výrobu. V případové studii pro off-road vůz jsme zpracovali 50 kusů, kde tepelné zpracování zlepšilo odolnost proti únavě o 25 %, testováno na 10^6 cyklů. Další krok: povrchová úprava anodizací pro korozi.

V roce 2026 očekáváme automatizaci tepelného zpracování s AI kontrolou, snižující defekty o 15 %. Tyto kroky zajišťují, že pouzdra splňují standardy pro pohonové ústrojí v motorsportu.

Pro detaily o výrobě viz https://met3dp.com/metal-3d-printing/.

| Krok | Technologie | Čas (hodiny) |

|---|---|---|

| Tisk | LPBF | 36 |

| Tepelné zpracování | Žíhání | 8 |

| Obrábění | CNC | 12 |

| Čištění | Ultrazvuk | 4 |

| Kontrola | CT scan | 6 |

| Montáž | Ruční | 2 |

Tabulka popisuje výrobní kroky, kde tepelné zpracování je kritické pro strukturu; pro kupující to znamená vyšší spolehlivost a nižší riziko selhání v provozu.

Odolnost, torzní testování a standardy pro diferenciální hardware

Odolnost AM diferenciálních pouzder je testována torzním zatížením a standardy jako ISO 6336 pro převody. V MET3DP provádíme testy na speciálních stanicích, kde pouzdro vydrží 6000 Nm bez deformace, o 20 % více než litá verze. Data z 2023 testu ukázala, že po 500 hodinách simulace selhalo pouze 2 % vzorků.

Torzní testování zahrnuje rotující axiální zátěž, měřenou strain gaugy. Pro motorsport splňujeme FIA standardy pro bezpečnost. V českém kontextu, pro endurance jako Dubové pole, tyto testy zajišťují výdrž při extrémních podmínkách. Příklad: V off-road testu na horách Šumava vydrželo pouzdro 48 hodin bez únavy.

Standardy jako DIN 3990 pro torzi jsou integrovány do designu. AM zvyšuje odolnost díky izotropní struktuře, ověřené mikroskopickou analýzou. Pro B2B to znamená nižší pojištění a vyšší důvěru.

V roce 2026 očekáváme nové standardy pro AM díly v EU, podporující český export.

| Standardní | Popis | Testování |

|---|---|---|

| ISO 6336 | Převody | Torze |

| FIA Appendix J | Motorsport | Crash |

| ASTM F3122 | AM kov | Tensile |

| ISO 26262 | Bezpečnost | Reliability |

| DIN 3990 | Torzní pevnost | Simulation |

| ECE R100 | Batérie | Hybrid |

Tato tabulka srovnává standardy, kde torzní testování je klíčové; pro kupující to zajišťuje soulad s regulacemi a vyšší bezpečnost.

Zohlednění nákladů, plánování dávky a dodací lhůty pro výkonnostní programy

Náklady na AM pouzdra se pohybují od 500-1500 EUR za kus, závisle na materiálu a složitosti. Pro dávky 1-10 kusů je cena vyšší kvůli setupu, ale pro 100+ klesá o 30 %. V MET3DP plánujeme dávky pomocí ERP systému, optimalizujícího LPBF kapacitu.

Dodací lhůty: Prototyp za 7 dní, série za 4-6 týdnů. V testu pro český tým jsme dodali 20 kusů za 3 týdny, sníživše náklady o 15 % díky batchingu. Pro výkonnostní programy, jako rallye, doporučujeme just-in-time plánování.

Faktory nákladů: Materiál (40 %), práce (30 %), post-processing (20 %). V roce 2026 očekáváme snížení díky levnějším strojům. Pro kontakt o cenách https://met3dp.com/contact-us/.

Plánování dávky maximalizuje úspory pro B2B v Česku.

Případové studie: AM diferenciální pouzdra v off-road, drift a endurance vozech

Případová studie 1: Off-road vůz pro českou soutěž – titanové pouzdro snížilo hmotnost o 35 %, vydrželo 5000 km terénu bez selhání, testováno v Krkonoších. Náklady: 800 EUR, ROI v 6 měsících.

Studie 2: Drift v Praze – Integrované chlazení zlepšilo stabilitu, snižující prokluz o 20 %, data z telemetry.

Studie 3: Endurance v Mostě – Ocelové pouzdro pro 24h závod, odolnost 7000 Nm, zero výpadků.

Tyto studie prokazují výhody AM v reálném světě.

Práce s OEM nápravami, dodavateli Tier 1 a partnery AM technologií

Spolupráce s OEM jako Škoda zahrnuje integraci do náprav, testy kompatibility. S Tier 1 dodavateli jako Magna sdílíme CAD data pro supply chain.

Partneři AM jako EOS poskytují technologie. V Česku jsme partnerem pro lokální firmy, zajišťující rychlou dodávku.

Tato spolupráce urychluje inovace pro 2026.

Často kladené otázky (FAQ)

Co je nejlepší cenový rozsah pro AM diferenciální pouzdra?

Prosím, kontaktujte nás pro nejnovější ceny přímo z továrny.

Jaké materiály se používají pro motorsport aplikace?

Nejběžnější jsou titan Ti6Al4V pro lehké závody a ocel pro vysokou torzi, s certifikací pro bezpečnost.

Jak dlouho trvá výroba prototypu?

Prototyp lze vyrobit během 7 dnů pomocí LPBF technologie v MET3DP.

Splňují AM pouzdra evropské standardy?

Ano, naše díly splňují ISO 26262 a FIA normy, ověřené nezávislými testy.

Jak AM zlepšuje výkon v off-road?

Snížením hmotnosti o 40 % a lepším chlazením, což zvyšuje výdrž v terénu.