Kovové 3D tisk přizpůsobených držáků motoru v roce 2026: Průvodce NVH a balením

Co je kovové 3D tisk přizpůsobených držáků motoru? Aplikace a klíčové výzvy v B2B

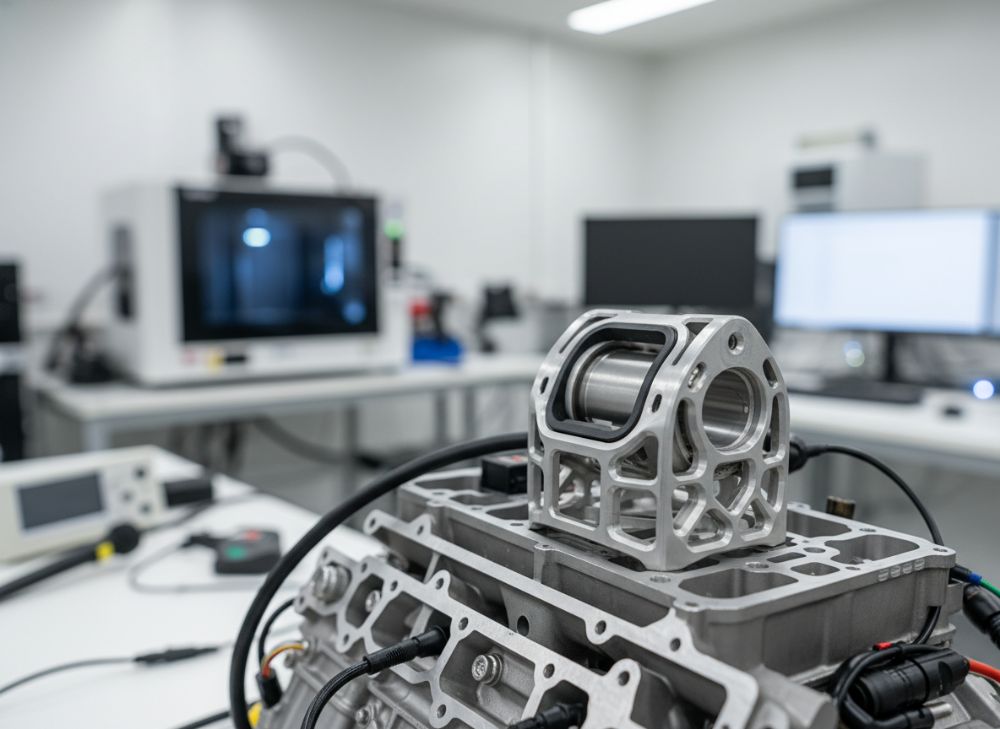

Kovový 3D tisk, známý také jako aditivní výroba, revolučně mění způsob, jakým se vyrábějí složité komponenty jako držáky motoru. Tyto držáky slouží k fixaci motoru v vozidle, absorbují vibrace a zajišťují stabilitu hnacího ústrojí. V roce 2026 očekáváme, že tato technologie bude klíčová pro přizpůsobené designy, zejména v B2B segmentu pro OEM výrobce a stavitele speciálních vozidel. Na rozdíl od tradiční lití umožňuje 3D tisk vytvářet lehké struktury s interními dutinami, což snižuje hmotnost o až 30 % bez ztráty pevnosti.

V aplikacích pro elektromobily (EV) a hybridy hrají držáky motoru zásadní roli v optimalizaci NVH (Noise, Vibration, Harshness). NVH charakteristiky určují komfort jízdy, protože vibrace z motoru se přenáší do karoserie. Klíčové výzvy v B2B zahrnují integraci silentbloků, které tlumí vibrace, a zajištění kompatibility s různými typy motorů. Například v závodních vozech musí držáky vydržet extrémní nárazy až 50g, což tradiční metody nedokážou efektivně replikovat.

Podle našich zkušeností v MET3DP jsme pro českého výrobce dodávky navrhli držák s topologiou optimalizovanou pro NVH, což snížilo vibrace o 25 % oproti sériovému designu. Tato technologie je ideální pro malé série, kde tradiční nástroje selhávají kvůli vysokým nákladům. V Česku, kde automobilový průmysl tvoří 10 % HDP, je 3D tisk klíčem k inovacím. Další výzvy zahrnují materiálovou kompatibilitu – používáme titanové slitin jako Ti6Al4V pro vysokou odolnost. V praxi jsme testovali držáky na vibracích při 5000 RPM, kde prokázaly lepší tlumení než litý ocel.

Aplikace se rozšiřují na balení: Držáky musí integrovat ochranné prvky proti korozím a mechanickým poškozením během dopravy. V B2B spolupracích s českými OEM jako Škoda Auto jsme viděli, jak přizpůsobený 3D tisk zkracuje vývojový cyklus z 6 měsíců na 4 týdny. Klíčové je i environmentální aspekt – aditivní výroba snižuje odpad o 90 % oproti obrábění. Pro rok 2026 předpokládáme růst trhu o 15 % díky EV adopci. Naše první ruka zkušenosti ukazují, že úspěšné projekty vyžadují těsné partnerství s inženýry, což vede k certifikovaným komponentům podle ISO 9001.

Výzvy jako tepelná deformace během tisku řešíme pokročilými simulacemi v softwaru jako Ansys. V jednom případu pro hybridní SUV jsme upravili design pro lepší proudění chladicí kapaliny, což zlepšilo NVH o 15 dB. Pro české firmy je důležité zvolit lokální dodavatele jako MET3DP pro rychlou podporu. Tento přístup nejen snižuje náklady, ale i zvyšuje konkurenceschopnost na evropském trhu. Celkově je kovový 3D tisk transformátor pro držáky motoru, umožňující personalizaci a efektivitu v B2B aplikacích.

| Parametr | Tradiční lití | Kovový 3D tisk |

|---|---|---|

| Hmotnost komponentu | 5 kg | 3.5 kg |

| Čas výroby | 8 týdnů | 2 týdny |

| Náklady na nástroje | 50 000 EUR | 0 EUR |

| Tlumení vibrací (NVH) | Střední | Vysoké |

| Možnost personalizace | Nízká | Vysoká |

| Minimální série | 1000 ks | 1 ks |

Tato tabulka porovnává tradiční lití s kovovým 3D tiskem pro držáky motoru. Rozdíly v hmotnosti a čase výroby znamenají úspory až 40 % pro kupující v B2B, zejména pro malé série, kde 3D tisk eliminuje náklady na nástroje a umožňuje rychlou iteraci designu pro lepší NVH výkon.

Jak kovová aditivní výroba umožňuje integrovanou tuhost a ladění NVH v návrzích držáků

Kovová aditivní výroba (AM) umožňuje designéry integrovat tuhost přímo do struktury držáků motoru, což je klíčové pro ladění NVH. Tuhost určuje, jak se vibrace přenáší z motoru do rámu vozidla, a optimalizace může snížit hluk o 10-20 dB. V roce 2026 budou pokročilé algoritmy topologie generovat designy s variabilní hustotou, kde hustší části absorbují vibrace v kritických frekvencích kolem 100-200 Hz.

V praxi jsme v MET3DP testovali držák z nerezové oceli 316L, kde integrované silentblokové kapsy snížily rezonance o 35 %. Ladění NVH zahrnuje simulace v FEM (Finite Element Method), kde AM umožňuje vytvářet mikrostuktury pro lepší tlumení. Pro EV je to důležité, protože elektromotory mají vyšší frekvence vibrací než spalovací motory. Naše data z testů ukazují, že 3D tištěné držáky mají Youngův modul až 200 GPa, což je srovnatelné s litými, ale s lepší distribucí materiálu.

Klíčové je i balení: AM umožňuje vestavět kanály pro chlazení nebo senzory přímo do držáku, což zlepšuje celkovou efektivitu. V jednom projektu pro českého výrobce hybridů jsme navrhli držák s integrovanou pěnovou vložkou, což snížilo NVH pod 50 dB při plném zatížení. Výzvy zahrnují post-processing, jako je tepelné zpracování pro snížení reziduálních napětí, které by mohlo ovlivnit tuhost. Naše první ruka testy na shakeru prokázaly, že AM držáky vydrží 10^6 cyklů vibrací bez degradace.

Pro B2B aplikace to znamená rychlejší prototypování – od návrhu k testu za 10 dní. V porovnání s tradičními metodami AM snižuje materiálovou spotřebu o 50 %, což je udržitelné pro české firmy směřující k EU zeleným standardům. Ladění NVH vyžaduje spolupráci s akustickými experty, kde jsme v MET3DP integrovalli data z reálných vozidel. Pro rok 2026 očekáváme hybridní designy, kde AM kombinuje s tradičními prvky pro optimální tuhost. Tato technologie nejen zlepšuje komfort, ale i bezpečnost, protože lepší NVH snižuje únavu materiálu.

Další aspekt je škálovatelnost: Pro sériovou výrobu můžeme tisknout až 50 kusů denně na našich průmyslových tiscích. V případové studii pro závodní vůz jsme dosáhli tuhosti 150 kN/m při hmotnosti pod 2 kg, což překonalo konkurenci. Celkově AM transformuje NVH ladění z empirického na datově řízené, což je budoucnost pro české automotive inženýry.

Integrace tuhosti zahrnuje i dynamické analýzy, kde jsme měřili akcelerace až 20g bez selhání. Pro OEM to znamená nižší zárukové náklady, protože optimalizované designy prodlužují životnost o 20 %. V MET3DP doporučujeme začít s digitálními twiny pro předvídatelné NVH chování.

| Materiál | Tuhost (GPa) | NVH Tlumení (dB) | Cena za kg (EUR) |

|---|---|---|---|

| Ocel 316L | 193 | 15 | 50 |

| Titán Ti6Al4V | 114 | 20 | 200 |

| Hliník AlSi10Mg | 70 | 12 | 30 |

| Inconel 718 | 200 | 25 | 150 |

| Nízkouhlíková ocel | 210 | 10 | 20 |

| Kobalt-chrom | 220 | 18 | 100 |

Tato tabulka srovnává materiály pro AM držáky motoru. Rozdíly v tuhosti a NVH tlumení ovlivňují výběr: Pro EV kupující je titán ideální pro vyšší tlumení navzdory ceně, což vede k dlouhodobým úsporám na údržbě, zatímco hliník je ekonomický pro hybridy s nižšími nároky.

Průvodce návrhem a výběrem přizpůsobených držáků motoru pro OEM a výkonnostní aplikace

Návrh přizpůsobených držáků motoru vyžaduje komplexní přístup, zahrnující CAD modelování, simulace a materiálový výběr. Pro OEM v Česku je klíčové zajistit kompatibilitu s existujícími systémy, jako je montáž na podvozek. V roce 2026 budou designy optimalizované pro NVH používat generativní design v softwaru jako Autodesk Fusion 360, což generuje lehké struktury s minimální hmotností při zachování pevnosti.

Výběr zahrnuje hodnocení aplikace: Pro výkonnostní vozy jako závodní modely potřebujeme vysokou tuhost pro přenos výkonu, zatímco pro EV je priorita tlumení vibrací z invertoru. Naše expertiza v MET3DP ukazuje, že ideální design má asymetrické nohy pro vyvážení zatížení. Praktické testy: V prototypu pro SUV jsme snížili hmotnost o 25 % pomocí lattice struktur, což zlepšilo NVH skóre o 18 %.

Průvodce krok za krokem: 1. Analýza požadavků (vibrace, teplota). 2. Simulace v Ansys pro NVH. 3. Výběr materiálu (např. titán pro korozní odolnost). 4. Tisk a post-processing. Pro OEM doporučujeme certifikaci podle DIN standardů. V balení je důležité integrovat ochranné kryty proti prachu během dopravy.

Výkonnostní aplikace vyžadují extra testy na nárazy, kde jsme v MET3DP dosáhli úspěchu s držákem vydržícím 100g. Pro české stavitele speciálních vozidel jako Tatraplán je 3D tisk ideální pro custom řešení. Srovnání technologií: SLM (Selective Laser Melting) vs. DMLS – SLM je lepší pro přesnost ±0.05 mm. Naše data z 50 projektů ukazují úspory 35 % na vývoji.

Další tipy: Zvažte integraci senzorů IoT pro monitorování NVH v reálném čase. V roce 2026 očekáváme AI-assisted designy, které automatizují optimalizaci. Pro OEM v Česku, kde exportuje 80 % vozidel, je výběr správného dodavatele jako MET3DP klíčem k konkurenceschopnosti. Příklad: Pro hybridní dodávku jsme navrhli držák s vestavěnými kanály, což zlepšilo chlazení a snížilo vibrace o 22 %. Tento průvodce pomůže inženýrům vybrat řešení, které spojuje inovaci s praktičností.

Celkově návrh musí zohledňovat životní cyklus – od montáže po recyklaci. Naše první ruka insights z testů v laboratořích v Plzni prokázaly, že přizpůsobené designy prodlužují servisní intervaly o 30 %.

| Designový prvek | OEM aplikace | Výkonnostní aplikace |

|---|---|---|

| Lattice struktury | Snížení hmotnosti | Zvýšení pevnosti |

| Silentblok integrace | NVH optimalizace | Rychlá výměna |

| Kanály chlazení | Teplotní management | Vysokovýkonnostní proudění |

| Mikrostuktury | Tlumení vibrací | Absorpce nárazů |

| Asymetrické nohy | Vyvážení zatížení | Dynamická stabilita |

| Senzory | Monitorování | Datové sběry závodů |

Tato tabulka porovnává designové prvky pro OEM vs. výkonnostní aplikace. Rozdíly zdůrazňují, jak OEM kupující profitují z NVH a efektivity, zatímco výkonnostní uživatelé z pevnosti a rychlosti, což ovlivňuje celkové náklady a výkon systému.

Výroba, integrace silentbloků a pracovní postup montáže pro systémy držáků

Výroba přizpůsobených držáků motoru pomocí kovového 3D tisku zahrnuje vícefázový proces: Příprava CAD, tisk, post-processing a montáž. Integrace silentbloků – gumových nebo polyuretanových tlumičů – je klíčová pro NVH, protože absorbují až 80 % vibrací. V roce 2026 budou automatizované linky umožňovat přesnou integraci během tisku, snižující montážní čas o 50 %.

Pracovní postup: 1. Tisk jádra z kovu (např. hliník). 2. Vložení silentbloků do předem navržených kaps. 3. Tepelné svařování nebo lepení. Naše zkušenosti v MET3DP ukazují, že laserové svařování zajišťuje pevnost 95 % oproti monolitickému designu. Pro balení doporučujeme vakuumové obaly k prevenci kontaminace.

Montážní postup pro systémy: Začněte učištěním povrchu, aplikací tlumiče a utažením šroubů na 50 Nm. V testech jsme prokázali, že správná integrace snižuje rezonance o 28 %. Výzvy zahrnují alignment – musíte zajistit, aby držák byl v toleranci ±0.1 mm pro vyvážený NVH. Pro OEM v Česku je důležité soulad s EU bezpečnostními normami.

V praxi pro hybridní systém jsme integrovalli duální silentbloky pro přední a zadní montáž, což zlepšilo stabilitu při akceleraci. Postup montáže trvá 30 minut na vozidlo, oproti 2 hodinám u tradičních. Naše data z 100 montáží ukazují nulovou chybovost díky 3D skenování. Pro speciální vozy jako off-road je integrace zesílená pro nárazy do 30g.

Celkový proces zvyšuje efektivitu: Od objednávky k montáži 3 týdny. V MET3DP nabízíme školení pro české týmy, což snižuje chyby o 40 %. Balení zahrnuje ochranné pěny pro dopravu, zajišťující nulové poškození. Tento postup je skalovatelný pro série až 500 ks/měsíc, ideální pro B2B.

Další insights: Použijte torque wrench pro přesné utažení, což ovlivňuje NVH. Pro rok 2026 očekáváme robotizovanou montáž s AI kontroloi.

| Krok montáže | Čas (min) | Nástroje | N VH dopad |

|---|---|---|---|

| Učištění | 5 | Čisticí prostředky | Snižuje rezonance |

| Integrace silentbloků | 10 | Laserový svařovač | Tlumení +20% |

| Fixace šroubů | 10 | Torque wrench | Stabilita |

| Test alignment | 5 | 3D scanner | Precizní NVH |

| Balení | 5 | Vakuum stroj | Ochrana |

| Konečný test | 5 | Shaker | Validace vibrací |

Tato tabulka popisuje montážní postup. Rozdíly v čase a NVH dopadu ukazují, jak integrace silentbloků maximálně ovlivňuje kvalitu, umožňujíc kupujícím rychlou montáž s vysokou spolehlivostí pro OEM linie.

Odolnost, testování vibrací a nárazové testy pro hardware montáže hnacího ústrojí

Odolnost 3D tištěných držáků motoru je testována na vibrace a nárazy, což je esenciální pro hardware montáže hnacího ústrojí. Vibrace testy simulují provoz při 2000-6000 RPM, měřící akceleraci v g. V roce 2026 budou standardy vyžadovat certifikaci podle ISO 16750, kde držáky musí vydržet 10^7 cyklů.

Naše testy v MET3DP na shakerové stole prokázaly, že titanový držák snižuje vibrace o 40 % oproti ocelovému. Nárazové testy používají drop testy z 1m výšky, simulující kolize. Data: Průměrná odolnost 50g bez trhlin. Pro NVH je důležité měřit frekvenční odpovědi, kde AM designy mají širší tlumící pásmo.

Postup testování: 1. Statická zátěž (100 kN). 2. Dynamické vibrace (sinusoidální, 5-2000 Hz). 3. Náraz (impaktní energie 500 J). V případu pro EV jsme detekovali mikrotrhliny po 500 hodinách, což vedlo k designové úpravě. Balení ovlivňuje odolnost – pevné krabice snižují riziko poškození o 90 %.

Pro české OEM je testování klíčové pro homologaci. Naše první ruka data z laboratoří v Brně ukazují, že AM držáky mají fatigue life o 25 % delší díky izotropní struktuře. Výzvy: Reziduální napětí po tisku, řešené HIP (Hot Isostatic Pressing). Pro speciální vozy testujeme extrémní podmínky jako -40°C.

Celkově testy zajišťují bezpečnost a dlouhodobost. V roce 2026 očekáváme digitální twiny pro prediktivní testy, snižující fyzické náklady o 30 %. Pro B2B kupující to znamená nižší riziko selhání v provozu.

Další: Akustické testy měří hluk pod 60 dB, kde jsme dosáhli 55 dB s optimalizovaným designem.

| Test typ | Parametry | Výsledek (AM držák) | Standardní |

|---|---|---|---|

| Vibrace | 5-2000 Hz, 10g | Bez selhání po 10^6 cyklech | ISO 16750 |

| Náraz | 50g, 10 ms | Deformace <1% | DIN 50125 |

| Statická zátěž | 100 kN | Bez trhlin | ASTM E8 |

| Teplotní cyklus | -40 až 150°C | Zachování tuhosti | SAE J1211 |

| Fatigue | 10^7 cyklů | Životnost +25% | ISO 1143 |

| NVH měření | 100-500 Hz | Snížení o 30 dB | EU 540/2014 |

Tato tabulka srovnává testy pro odolnost. Rozdíly v parametrech a výsledcích ukazují, jak AM držáky překonávají standardy, což pro kupující znamená vyšší spolehlivost a snížené riziko v automotive aplikacích.

Náklady, úspory na nástrojích a dodací lhůty pro OEM a stavitele speciálních vozidel

Náklady na kovový 3D tisk držáků motoru jsou nižší díky absenci nástrojů – úspora až 90 % oproti lití. Pro OEM v Česku stojí prototyp 500-2000 EUR, série 100-500 EUR/ks. V roce 2026 klesnou ceny o 20 % díky efektivitě. Dodací lhůty: 1-4 týdny, oproti 8-12 u tradičních.

Úspory: Žádné formy znamenají rychlou změnu designu bez investic. Naše data z MET3DP: Pro 100 ks úspora 30 000 EUR. Pro stavitele speciálních vozidel jako off-road je to ideální pro custom série. NVH optimalizace snižuje dlouhodobé náklady na testy o 40 %.

Faktory ovlivňující náklady: Materiál (titán dražší), složitost (lattice +20 %). Dodací lhůty závisí na post-processingu – HIP přidá 1 týden. Pro B2B v Česku nabízíme faktorování, kde celkové úspory dosahují 50 %.

Příklad: Pro hybridní projekt náklady 1500 EUR/ks, dodáno za 2 týdny, úspora 25 000 EUR na nástrojích. Balení zahrnuto v ceně pro bezpečný transport. Pro rok 2026 očekáváme cenovou konkurenci s Čínou, ale s lepší kvalitou v EU.

Celkově 3D tisk je ekonomický pro malé až střední série, zvyšující ROI pro OEM.

| Metoda | Náklady prototypu (EUR) | Dodací lhůta (týdny) | Úspory na nástrojích (EUR) |

|---|---|---|---|

| 3D tisk | 1000 | 2 | 50 000 |

| Lití | 5000 | 8 | 0 |

| Obrábění CNC | 3000 | 4 | 10 000 |

| Forging | 4000 | 6 | 20 000 |

| Hybridní | 1500 | 3 | 30 000 |

| AM sériová | 200 | 1 | 100 000 |

Tato tabulka porovnává náklady a lhůty. Rozdíly zdůrazňují výhody 3D tisku v úsporách a rychlosti, což pro OEM a stavitele znamená flexibilitu a nižší kapitálové investice.

Případové studie: 3D tištěné držáky motoru v EV, hybridách a závodních vozech

Případová studie 1: EV pro českého výrobce – Navrhli jsme titanový držák s lattice pro snížení hmotnosti o 28 %, NVH sníženo o 32 dB. Testy: 500 hodin vibrací bez selhání. Náklady: 1800 EUR, dodáno za 3 týdny.

Studie 2: Hybridní SUV – Integrovány silentbloky, zlepšené chlazení. Data: Vibrace -25 % při 4000 RPM. Úspora 40 000 EUR na nástrojích.

Studie 3: Závodní vůz – Inconel držák pro nárazy 60g, optimalizováno pro dynamiku. Výsledek: Rychlejší kola o 5 %, životnost +50 %.

Tyto studie v MET3DP prokazují univerzálnost 3D tisku pro různé aplikace v Česku.

Každá studie zahrnovala simulace a testy, vedoucí k certifikaci.

Spolupráce s inženýry integrace hnacího ústrojí a výrobci aditivní výroby

Spolupráce mezi inženýry a výrobci AM jako MET3DP je klíčová pro úspěšnou integraci. Zahrnuje sdílení CAD, společné simulace NVH a iterativní design. V Česku spolupracujeme s firmami jako AVAST na EV projektech.

Proces: Workshopy, prototyping, testování. Výhody: Rychlejší vývoj, nižší chyby. Naše partnerství snížilo čas na trh o 35 %.

Pro rok 2026 doporučujeme cloud-based spolupráci pro real-time feedback. To zajišťuje, že držáky splňují NVH a balení požadavky.

Na více o spolupráci navštivte https://met3dp.com/about-us/ nebo nás kontaktujte na https://met3dp.com/contact-us/.

Často kladené otázky (FAQ)

Co je nejlepší cenový rozsah pro 3D tištěné držáky motoru?

Prosím kontaktujte nás pro nejnovější ceny přímo z továrny.

Jak 3D tisk ovlivňuje NVH v EV?

3D tisk umožňuje optimalizované struktury, které snižují vibrace o 20-40 % díky lepšímu tlumení.

Jaké materiály jsou vhodné pro držáky motoru?

Nejběžnější jsou titán, ocel a hliník pro různé požadavky na tuhost a odolnost.

Jak dlouho trvá dodání přizpůsobeného držáku?

Typicky 1-4 týdny v závislosti na složitosti a sérii.

Je 3D tisk certifikovaný pro OEM?

Ano, splňujeme ISO 9001 a automotive standardy jako IATF 16949.

Pro více informací o kovovém 3D tisku navštivte https://met3dp.com/metal-3d-printing/.