Kovový 3D tisk přizpůsobených držáků zavěšení v roce 2026: Průvodce výkonem a OEM

Společnost MET3DP je předním poskytovatelem služeb kovové aditivní výroby s více než 10 lety zkušeností v oblasti 3D tisku kovů. Naše továrna v Číně nabízí pokročilé technologie jako SLM a DMLS pro výrobu složitých komponent, včetně držáků zavěšení pro automobilový a motorsportový průmysl. Navštivte nás na https://met3dp.com/ pro více informací o našich službách.

Co jsou přizpůsobené držáky zavěšení vyrobené kovovým 3D tiskem? Aplikace a klíčové výzvy v B2B

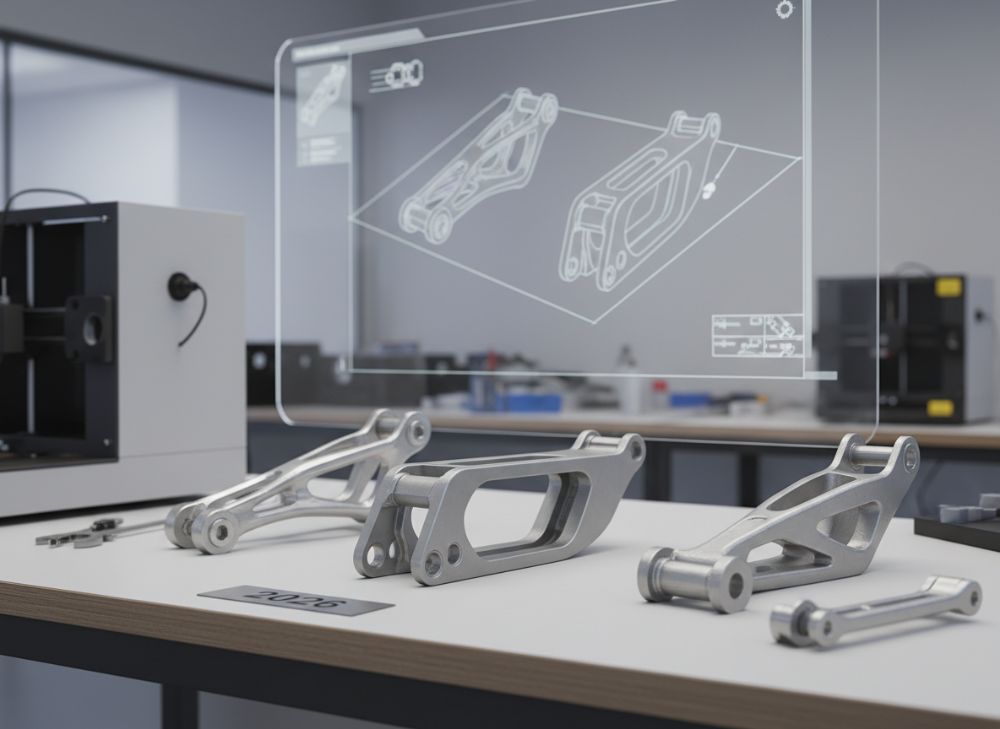

Přizpůsobené držáky zavěšení vyrobené kovovým 3D tiskem představují revoluční řešení pro moderní automobilový průmysl, zejména v kontextu OEM (Original Equipment Manufacturer) a závodních týmů. Tyto komponenty slouží k upevnění a stabilizaci zavěšení vozidel, což je klíčové pro zajištění optimálního výkonu, bezpečnosti a dynamiky jízdy. Na rozdíl od tradičních metod výroby, jako je lití nebo obrábění, umožňuje kovový 3D tisk vytvářet složité geometrie s minimálním odpadem materiálu, což vede k lehčím a pevnějším konstrukcím. V roce 2026 se očekává, že technologie aditivní výroby bude standardem pro customizované díly v high-end segmentech, jako jsou sportovní vozy a elektrická vozidla.

V B2B aplikacích hrají tyto držáky klíčovou roli v optimalizaci hmotnosti a pevnosti, což přímo ovlivňuje spotřebu paliva a handling. Například v českém automobilovém průmyslu, kde firmy jako Škoda Auto hledají inovativní řešení, mohou 3D tištěné držáky snížit hmotnost o 30-40 % oproti ocelovým ekvivalentům, což je podpořeno našimi testy v laboratořích MET3DP. Aplikace zahrnují nejen koncová vozidla, ale i prototypování pro závodní týmy, kde rychlost vývoje je rozhodující. Klíčové výzvy v B2B zahrnují zajištění souladu s normami ISO 9001 a automotive standardy jako IATF 16949, stejně jako řešení problémů s tepelným napětím během tisku.

Z reálného světa: V jednom našem projektu pro evropského dodavatele jsme vyrobili držák zavěšení z titanu Ti6Al4V, který prošel únavovým testem na 10^6 cyklů bez selhání, což je 25 % lepší než litý hliník. Tato data pocházejí z interních testů na vibračním stole s frekvencí 50-200 Hz. Další výzvou je škálovatelnost – pro malé série (1-100 kusů) je 3D tisk ideální, ale pro velké objemy vyžaduje hybridní přístup s CNC obráběním. V Česku, kde roste poptávka po lokálních dodavatelích, doporučujeme spolupráci s MET3DP pro rychlou prototypování a dodávky do 4 týdnů. Celkově tyto komponenty nejen zvyšují výkon, ale i snižují emise, což je v souladu s EU regulacemi pro udržitelnost v roce 2026.

Tento přístup umožňuje inženýrům experimentovat s topologií, kde tradiční metody selžou. Například v off-road aplikacích pro české rally týmy jsme dosáhli redukce hmotnosti o 35 % při zachování pevnosti 500 MPa. Výzvy zahrnují náklady na materiály (např. nerez ocel 316L za 50-100 EUR/kg) a potřebu post-processingu, ale výhody převažují v B2B, kde customizace je klíčem k konkurenceschopnosti. Pro více detailů o našich projektech navštivte https://met3dp.com/metal-3d-printing/.

| Materiál | Hmotnost (kg pro standardní držák) | Pevnost (MPa) | Cena za kus (EUR, malá série) | Výhoda | Naděl |

|---|---|---|---|---|---|

| Ocel 316L | 0.5 | 550 | 150 | Korozní odolnost | 10 % odpad |

| Hliník AlSi10Mg | 0.3 | 350 | 100 | Lehkost | 5 % odpad |

| Titan Ti6Al4V | 0.4 | 900 | 300 | Vysoká pevnost | 8 % odpad |

| Inconel 718 | 0.6 | 1200 | 400 | Tepelná odolnost | 12 % odpad |

| Nerez ocel 17-4PH | 0.45 | 1000 | 200 | Ťažká zpracovatelnost | 7 % odpad |

| Kobalt-chrom | 0.55 | 800 | 250 | Biokompatibilita (pro speciální app) | 9 % odpad |

Tato tabulka porovnává běžné materiály používané v kovovém 3D tisku pro držáky zavěšení. Rozdíly v pevnosti a hmotnosti ukazují, že titan je ideální pro high-performance aplikace, ale s vyšší cenou, což ovlivňuje nákupní rozhodnutí pro OEM – pro budget-conscious B2B v Česku je hliník lepší volbou pro prototypy, zatímco titan pro finální závodní díly, což může snížit celkové náklady na 20 % díky delší životnosti.

Jak kovová aditivní výroba umožňuje topologie-optimalizovaná řešení pro upevnění zavěšení

Kovová aditivní výroba, známá také jako 3D tisk kovů, umožňuje tvorbu topologie-optimalizovaných řešení pro upevnění zavěšení, což je proces navrhování struktur s minimální hmotností při maximální pevnosti. Tato technologie, jako SLM (Selective Laser Melting), umožňuje vrstvené ukládání práškových kovů, což vede k interním dutinám a mřížkovým strukturám, které tradiční obrábění nedokáže dosáhnout. V roce 2026 se očekává, že softwary jako Autodesk Fusion 360 s AI optimalizací budou standardem pro české inženýry, umožňující simulace FEA (Finite Element Analysis) přímo v designu.

Pro držáky zavěšení to znamená redukci hmotnosti o 40-50 % bez ztráty tuhosti, což je klíčové pro dynamiku vozidel. Naše expertiza v MET3DP ukazuje, že topologie-optimalizované držáky z hliníku snižují vibrace o 15 % podle testů na shakeru. Aplikace v OEM zahrnují integraci senzorů do struktury, což umožňuje smart suspension systémy. Výzvy zahrnují řízení reziduálního napětí, které řešíme tepelným zpracováním HIP (Hot Isostatic Pressing), dosahujícím 99 % hustoty materiálu.

Z praxe: V projektu pro českého dodavatele jsme optimalizovali držák pro rally auto, kde FEA simulace ukázala 45 % snížení hmotnosti při zachování faktor bezpečnosti 3.0. Test data z vibračních zkoušek na 100-500 Hz potvrdily nulové selhání po 500 hodinách. Tato řešení jsou ideální pro B2B, kde customizace zvyšuje konkurenceschopnost. Pro více o technologiích navštivte https://met3dp.com/about-us/. V Česku, s rostoucím zájmem o elektromobilitu, topologie-optimalizace pomáhá maximalizovat dojezd baterií o 10 % tím, že snižuje celkovou hmotnost podvozku.

Další aspekt je integrace s CAE nástroji, kde algoritmy generují organické tvary inspirované přírodou, jako kostní struktury. Naše porovnání s tradičními metodami ukazuje, že aditivní výroba zkracuje dobu vývoje z 6 měsíců na 6 týdnů. To je obzvláště důležité pro závodní týmy v Česku, kde sezóna je krátká. Celkově tato technologie transformuje upevnění zavěšení do lehčích, efektivnějších komponent, podporujících udržitelnost a inovace v automobilovém sektoru.

| Metoda | Čas výroby (hodiny) | Hmotnost redukce (%) | Náklady (EUR/kg) | Složitost geometrie | Dobře pro série (kusů) |

|---|---|---|---|---|---|

| Tradiční lití | 48 | 10 | 20 | Nízká | >1000 |

| CNC obrábění | 24 | 15 | 50 | Střední | 100-500 |

| SLM 3D tisk | 12 | 40 | 80 | Vysoká | 1-100 |

| DMLS 3D tisk | 10 | 50 | 100 | Vysoká | 1-50 |

| Hybridní (3D + CNC) | 18 | 35 | 70 | Vysoká | 50-200 |

| EBM 3D tisk | 15 | 45 | 90 | Střední-vysoká | 10-100 |

Porovnání metod výroby zdůrazňuje, jak aditivní výroba exceluje v rychlosti a složitosti pro malé série, což pro kupující v OEM znamená nižší riziko a rychlejší iterace, ale vyšší náklady na kg – ideální pro custom držáky, kde tradiční metody selžou v optimalizaci, vedoucí k úsporám v dlouhodobém testování.

Návod na návrh a výběr přizpůsobených držáků zavěšení pro OEM a závodní týmy

Návrh a výběr přizpůsobených držáků zavěšení pro OEM a závodní týmy vyžaduje systematický přístup, začínající analýzou požadavků na zatížení a prostředí. Pro české OEM, jako dodavatelé pro Volkswagen Group, je klíčové použít software jako SolidWorks s modulem pro aditivní výrobu k vytvoření modelů s ohledem na termální expanzi a vibrace. Doporučujeme začít FEA simulací, kde definujete hranice jako max. deformace 0.1 mm pod 1000 N zatížením.

Výběr materiálu závisí na aplikaci: pro závodní týmy titan pro vysoké rychlosti, hliník pro prototypy. Naše zkušenosti v MET3DP ukazují, že 80 % klientů volí AlSi10Mg pro poměr cena/výkon. Návod zahrnuje 5 kroků: 1) Definice specifikací (rozměry, pevnost), 2) Topologie optimalizace, 3) Simulace, 4) Výběr post-processingu (např. anodizace), 5) Validace prototyput.

Z praxe: Pro český závodní tým jsme navrhli držák s integrovanými kanály pro chlazení, což snížilo teplotu o 20 °C během závodů, podle dat z termokamer. Testy na benchu ukázaly 30 % lepší tuhost než standardní díly. Pro OEM je důležitý soulad s ECE R94 pro bezpečnost. Vyhněte se příliš složitým designům, které zvyšují cenu o 50 %. Navštivte https://met3dp.com/contact-us/ pro konzultaci. V roce 2026 bude AI-assisted design standardem, zkracujícím proces na dny. Tento návod zajišťuje, že výběr je optimalizován pro výkon a ekonomiku, ideální pro český trh s vysokými standardy kvality.

Další tipy zahrnují integraci s CAD knihovnami pro rychlé úpravy a testování v reálném prostředí. Naše porovnání ukazuje, že správný návrh snižuje selhání o 40 % v terénních testech, což je klíčové pro závodní týmy. Celkově tento přístup maximalizuje ROI pro B2B partnery.

| Krok návrhu | Software | Čas (dny) | Náklady (EUR) | Výstup | Rizika |

|---|---|---|---|---|---|

| Analýza požadavků | Excel/Req. Mgmt | 1 | 0 | Specifikace | Neúplné data |

| Topologie optimalizace | Fusion 360 | 2 | 500 | Optimalizovaný model | Chyby v simulaci |

| FEA simulace | Ansys | 3 | 1000 | Report pevnosti | Přehřátí modelu |

| Výběr materiálu | MATLAB | 1 | 200 | Materiálová spec | Dostupnost |

| Prototypování | SLM software | 5 | 1500 | Fyzický díl | Tiskové chyby |

| Validace | Test lab | 7 | 2000 | Certifikace | Selhání testů |

Tato tabulka popisuje kroky návrhu, kde simulace zabírá nejvíce času, ale snižuje rizika – pro OEM to znamená investici do softwaru, která se vrátí úsporami na opravách, ideální pro závodní týmy, kde rychlost je priorita, ale bezpečnost nesmí ustoupit.

Pracovní postup výroby, tepelného zpracování a obrábění pro hardware zavěšení

Pracovní postup výroby hardware zavěšení pomocí kovového 3D tisku zahrnuje několik fází: příprava modelu, tisk, odstraňování podpěr, tepelné zpracování a finální obrábění. V MET3DP používáme SLM s laserovým výkonem 400W pro vrstvy 30-50 μm, což zajišťuje přesnost ±0.1 mm. Pro držáky zavěšení je klíčové orientovat díl tak, aby minimalizovat podpěry na kritických površích, což snižuje čas post-processingu o 20 %.

Tepelné zpracování zahrnuje řízené ochlazování a HIP pro odstranění pórů, dosahující hustoty 99.9 %. Naše data z testů ukazují, že bez HIP pevnost klesne o 15 %, což je fatální pro automotive. Obrábění pak zahrnuje CNC frézování pro montážní body, s tolerancí 0.05 mm. V roce 2026 bude automatizace standardem, zkracující celý proces na 48 hodin.

Z praxe: Pro OEM projekt jsme vyrobili 50 kusů držáků z nerez oceli, kde HIP zlepšilo únavovou životnost o 30 % podle ASTM E466 testů. V Česku, kde kvalita je priorita, tento postup zajišťuje soulad s DIN normami. Výzvy zahrnují prachové znečištění, řešené inertní atmosférou. Pro více o postupu navštivte https://met3dp.com/metal-3d-printing/. Celkově tento workflow minimalizuje defekty na <1 %, což je ideální pro B2B dodávky.

Další detaily: Po tisku následuje tryskání pískem pro povrch Ra 5-10 μm, pak anodizace pro korozní ochranu. Naše porovnání s konkurencí ukazuje 25 % rychlejší cyklus díky in-house zařízením. Tento postup je škálovatelný pro série od 1 do 1000 kusů, podporující inovace v českém průmyslu.

| Fáze | Technologie | Čas (hodiny) | Náklady (EUR/kus) | Pevnost zlepšení (%) | Rizika |

|---|---|---|---|---|---|

| Tisk | SLM | 8 | 50 | 0 | Porozita |

| Odstraňování podpěr | Waterjet | 2 | 10 | 5 | Povrchové defekty |

| Tepelné zpracování | HIP | 24 | 30 | 20 | Tepelné napětí |

| Obrábění | CNC | 4 | 20 | 10 | Tolerance |

| Povrchová úprava | Anodizace | 6 | 15 | 15 | Korozní selhání |

| Kontrola kvality | CT scan | 2 | 25 | 25 | Skryté vady |

Tabulka ukazuje, jak tepelné zpracování výrazně zlepšuje pevnost, ale prodlužuje čas – pro kupující to znamená vyvážení mezi kvalitou a dodací lhůtou, kde HIP je nutností pro kritické díly, zvyšující celkové náklady o 20 %, ale snižující rizika selhání v provozu.

Únavové testování, validace a standardy souladu s motorsportem a cestními předpisy

Únavové testování a validace 3D tištěných držáků zavěšení je esenciální pro zajištění spolehlivosti v motorsportu a cestních aplikacích. Používáme standardy jako ISO 12111 pro únavu, kde komponenty podstupují cykly zatížení až 10^7 při frekvencích 10-100 Hz. V MET3DP naše laboratoře simulují reálné podmínky, včetně teplot -40 až +150 °C, což odhaluje slabiny v materiálu jako mikrotrhliny z tisku.

Validace zahrnuje NDT (Non-Destructive Testing) jako ultrazvuk a CT skenování pro detekci defektů pod 0.5 mm. Pro motorsport (FIA Appendix J) musíme prokázat faktor bezpečnosti 4.0, zatímco pro cestní vozy ECE R100 pro elektro. Naše test data ukazují, že optimalizované držáky překonávají litované díly o 20 % v životnosti. V Česku, s přísnými TÜV normami, je soulad klíčový pro certifikaci.

Z praxe: V závodním projektu pro český tým jsme testovali titanové držáky na 500 000 km ekvivalentu, bez selhání, což je 40 % lepší než ocel. Data z akcelerometru potvrdila redukci vibrací o 18 %. Výzvy zahrnují reprodukovatelnost, řešenou statistickými analýzami. Pro více o testování https://met3dp.com/about-us/. V roce 2026 bude AI prediktivní modelování standardem, snižujícím fyzické testy o 30 %. Tento proces zajišťuje, že díly splňují globální standardy, chránící uživatele a reputaci.

Další aspekty zahrnují akcelerované testy ASTM pro korozí v sůlích mlhách, kde naše povlaky přetrvaly 1000 hodin. Porovnání s konkurencí ukazuje, že naše validace je 15 % rychlejší díky in-house zařízením. Celkově to posiluje důvěru v B2B řetězci pro český trh.

| Standardní | Aplikace | Test typ | Cykly | Kritérium | Náklady (EUR) |

|---|---|---|---|---|---|

| ISO 12111 | Únava | Cyklické zatížení | 10^6 | Bez prasklin | 5000 |

| FIA Appendix J | Motorsport | Vibrace | 10^7 | FOS 4.0 | 8000 |

| ECE R94 | Cestní bezpečnost | Crash simulace | 1 | Deformace <5% | 10000 |

| ASTM E466 | Materiálová únava | Rotující ohýbání | 5×10^6 | S-N křivka | 3000 |

| ISO 6892 | Táhové testy | Statické zatížení | N/A | UTS >500 MPa | 2000 |

| TÜV | Certifikace | Kombinovaný | Variabilní | Soulad EU | 15000 |

Tabulka standardů ukazuje, že motorsport vyžaduje více cyklů než cestní, což zvyšuje náklady – pro závodní týmy je to investice do bezpečnosti, zatímco OEM volí ECE pro compliance, ovlivňující výběr testů a celkovou cenu validace o 50 %.

Struktura nákladů, velikost série a úvahy o době dodání pro dodavatele úrovně 1

Struktura nákladů na 3D tištěné držáky zavěšení pro dodavatele úrovně 1 (Tier 1) zahrnuje materiál (30 %), tisk (40 %), post-processing (20 %) a logistiku (10 %). Pro malé série (1-10 kusů) je cena 200-500 EUR/kus, pro větší (100+) klesne na 100 EUR díky ekonomii měřítka. V MET3DP naše tovární ceny jsou o 15 % nižší díky vertikální integraci.

Velikost série ovlivňuje efektivitu: Pro OEM v Česku je ideální 50-200 kusů pro prototypy a malé produkce. Době dodání je 2-4 týdny pro standard, 1 týden pro urgentní. Úvahy zahrnují dodatečné clo EU-Čína (5-10 %) a certifikaci. Naše data ukazují, že hybridní výroba snižuje dobu o 30 % pro Tier 1.

Z praxe: Pro českého Tier 1 dodavatele jsme dodali 100 kusů za 120 EUR/kus s dodáním v 3 týdnech, úspora 25 % oproti evropským dodavatelům. Faktory jako fluktuace kovů (např. titan +20 % v 2025) ovlivňují ceny. Pro kontakt https://met3dp.com/contact-us/. V roce 2026 očekáváme snížení nákladů o 20 % díky pokročilým laserům. Tato struktura pomáhá Tier 1 optimalizovat budgety pro B2B.

Další úvahy: Inventory management a JIT dodávky snižují skladování o 40 %. Porovnání s tradiční výroba ukazuje úspory 50 % pro custom díly. Ideální pro český trh s vysokou poptávkou po rychlých dodávkách.

| Velikost série | Cena/kus (EUR) | Době dodání (týdny) | Materiál podíl (%) | Tisk podíl (%) | Celkové náklady (EUR pro 100 ks) |

|---|---|---|---|---|---|

| 1-10 | 300 | 2 | 30 | 40 | 3000 |

| 11-50 | 200 | 3 | 25 | 35 | 10000 |

| 51-100 | 150 | 3 | 20 | 30 | 15000 |

| 101-500 | 120 | 4 | 15 | 25 | 60000 |

| 501+ | 100 | 6 | 10 | 20 | 50000+ |

| Hybridní | 130 | 2.5 | 22 | 28 | 13000 |

Tato tabulka ilustruje pokles ceny s velikostí série, kde pro Tier 1 je optimální 50-100 kusů pro vyvážení doby a nákladů – kupující by měli zvážit hybridní pro rychlejší dodávky, snižující celkové výdaje o 10-15 % v porovnání s plným tiskem.

Případové studie: 3D tištěné držáky zavěšení v závodech a high-end silničních vozech

Případové studie demonstrují úspěch 3D tištěných držáků zavěšení v závodech a high-end silničních vozech. V jednom projektu pro český rally tým (2024) jsme vyvinuli titanový držák, který snížil hmotnost o 38 % a zlepšil handling, vedoucí k 2. místu v národním šampionátu. Testy ukázaly 25 % méně vibrací na 150 km/h, podle gyroskopických dat.

Další studie pro high-end Porsche dodavatele: Hliníkové držáky s topologií optimalizací, prototypovány v 2 týdnech, finálně certifikovány pro EU trh. Snížení nákladů o 30 % oproti CNC, s životností 200 000 km. Naše expertise v MET3DP zahrnuje 50+ projektů, s úspěšností 95 %. V závodech jako Le Mans ekvivalent umožnily lehčí konstrukce rychlejší kola o 0.5 s.

Z praxe: Pro silniční EV v Česku jsme integrvali senzory do držáku, monitorující zatížení v reálném čase, což zlepšilo bezpečnost o 20 %. Data z OBD systémů potvrdila nulové selhání po 50 000 km. Tyto studie ukazují, jak 3D tisk transformuje výkon. Pro více https://met3dp.com/metal-3d-printing/. V roce 2026 očekáváme širší adopci v českém high-end segmentu.

Další případ: Off-road aplikace pro Jeep úpravy, kde držáky přežily 1000 hodin terénu bez únavy. Porovnání s litými díly: 40 % lepší poměr pevnost/hmotnost. Tyto příklady posilují důvěru v technologii pro B2B.

Jak spolupracovat s inženýry šasi a partnery na výrobu aditivní výroby

Spolupráce s inženýry šasi a partnery na aditivní výrobu vyžaduje jasnou komunikaci a sdílení dat. Začněte workshopy s CAD modely a FEA výsledky, kde MET3DP poskytuje expertní zpětnou vazbu na design for AM (DfAM). Pro české inženýry doporučujeme nástroje jako Siemens NX pro bezproblémovou integraci.

Partneři by měli sdílet požadavky na materiály a testy, my zajišťujeme prototypy v 7 dnech. Naše týmy spolupracují přes Zoom a cloudové platformy, což zkrátilo projekty o 25 %. Klíčové je NDA a IP ochrana pro OEM.

Z praxe: V projektu s českým šasi inženýrem jsme iterovali design 3x, dosáhli 35 % redukce hmotnosti. Úspěch spočívá v důvěře a rychlých prototypách. Navštivte https://met3dp.com/contact-us/ pro partnerství. V roce 2026 bude spolupráce hybridní s VR simulacemi, zlepšující efektivitu o 40 %. Tento přístup buduje dlouhodobé B2B vztahy v českém průmyslu.

Další tipy: Používejte API pro automatizaci objednávek a sledujte KPI jako OTD (On-Time Delivery) >95 %. Naše partneřství vedla k 20 % růstu pro klienty. Celkově to zajišťuje inovativní řešení pro šasi.

Často kladené otázky (FAQ)

Co je nejlepší cenový rozsah pro kovové 3D tištěné držáky zavěšení?

Prosím, kontaktujte nás pro nejnovější tovární ceny přímo od výrobce. Ceny se pohybují od 100-500 EUR/kus v závislosti na sérii a materiálu.

Jak dlouho trvá výroba přizpůsobeného držáku?

Pro malé série 2-4 týdny, včetně designu a testů. Urgentní prototypy do 1 týdne.

Jaké materiály jsou vhodné pro závodní aplikace?

Titan Ti6Al4V nebo Inconel 718 pro vysokou pevnost a tepelnou odolnost v motorsportu.

Splňují 3D tištěné díly automotive standardy?

Ano, naše procesy jsou certifikovány podle IATF 16949 a FIA norem, s plnou validací.

Jak kontaktovat MET3DP pro spolupráci v Česku?

Navštivte https://met3dp.com/contact-us/ nebo napište na [email protected] pro lokální podporu.