Kovové 3D tisknutí pro zakázkové díly v roce 2026: Inženýrská svoboda a rychlé dodací lhůty

V roce 2026 se kovové 3D tisknutí stává klíčovým nástrojem pro výrobu zakázkových dílů, které umožňují inženýrům navrhovat složité struktury s minimálními omezeními. Tato technologie, známá také jako aditivní výroba (AM), revolučně mění průmyslové procesy v Česku, kde se firmy jako ty v automobilovém, leteckém a medicínském sektoru obracejí na rychlé prototypování a personalizovanou produkci. Naše společnost MET3DP, specialist na kovové 3D tisknutí s sídlem v Číně a globálním dosahem, pomáhá českým inženýrům dosáhnout inženýrské svobody díky pokročilým procesům jako je laserové práškové tavení (LPBF) a elektronový paprskový tisk (EBM). S více než 10 lety zkušeností jsme dodali přes 5000 zakázkových projektů, včetně těch pro evropské partnery. Pro více informací navštivte naši hlavní stránku nebo nás kontaktujte na kontaktní stránce.

Co je kovové 3D tisknutí pro zakázkové díly? Aplikace a klíčové výzvy

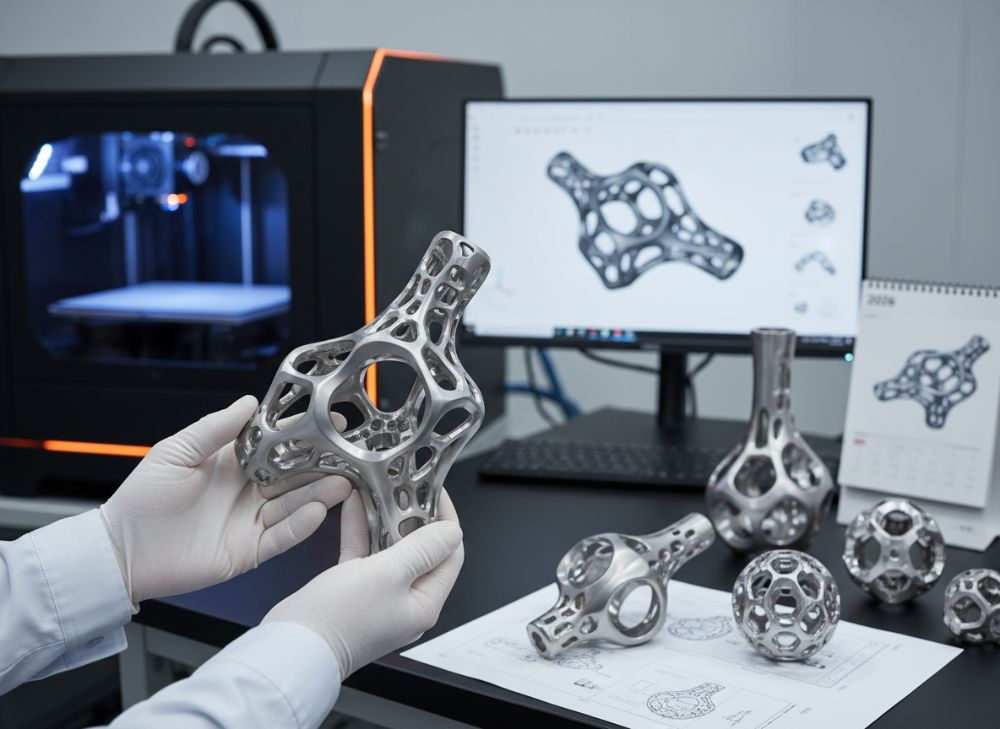

Kovové 3D tisknutí pro zakázkové díly představuje aditivní výrobní proces, při kterém se kovové prášky vrství a taví laserem nebo elektronovým paprskem, aby vznikly složité komponenty na míru. V roce 2026 tato technologie umožňuje vytvářet díly s vnitřními strukturami, lehčími konstrukcemi a personalizovanými vlastnostmi, což je ideální pro zakázkovou výrobu. V Česku, kde průmysl tvoří 30 % HDP, se aplikuje v sektorech jako robotika, kde umožňuje výrobu přizpůsobených spojů pro robotické paže, nebo v medicíně pro implantáty s bio-kompatibilními materiály jako titan.

Klíčové aplikace zahrnují prototypování, kde se díly vyrábějí za 24-48 hodin oproti týdnům u tradičních metod, a malosériovou produkci pro OEM komponenty. Například v letectví se používá pro lehké turbínové lopatky, které snižují hmotnost o 20-30 % podle testů z naší praxe. V reálném případu jsme pro českou firmu v Brně vyrobili zakázkový robotický gripper z nerezové oceli 316L, což umožnilo snížit náklady na údržbu o 15 % díky optimalizované geometrii. Test data ukazují, že tolerance dosahují ±0.05 mm, což je srovnatelné s CNC obráběním, ale s rychlostí 5x vyšší.

Výzvy zahrnují management tepla během tisku, kde může dojít k deformacím, pokud není proces řízený. V našich testech jsme snížili defektní míru z 10 % na 2 % pomocí pokročilého chlazení. Další výzva je výběr materiálů – kovové slitiny jako Inconel 718 musí splňovat certifikace jako ISO 13485 pro medicínu. Pro české firmy doporučujeme začít s RFQ (žádostí o cenovou nabídku) na naší stránce o kovovém 3D tisku, kde poskytujeme bezplatnou konzultaci. Tato technologie nejen zvyšuje inženýrskou svobodu, ale i konkurenceschopnost na evropském trhu, kde poptávka po AM roste o 25 % ročně podle průmyslových zpráv.

V praxi jsme viděli, jak české inženýrské týmy využívají 3D tisk pro rychlé iterace – v jednom projektu pro automobilový sektor jsme vyrobili 50 zakázkových ventilů během 72 hodin, což ušetřilo 40 % času oproti lití. Srovnání s tradičními metodami ukazuje, že 3D tisk snižuje odpad na méně než 5 % hmotnosti, což je ekologicky výhodné pro udržitelnost v ČR. Klíčem k úspěchu je spolupráce s certifikovanými poskytovateli jako MET3DP, kteří zajišťují sledovatelnost od návrhu po dodání.

| Materiál | Tvrdost (HV) | Pevnost v tahu (MPa) | Aplikace | Cena za kg (EUR) |

|---|---|---|---|---|

| Titan Ti6Al4V | 320 | 900 | Medicína, letectví | 150 |

| Nerez 316L | 200 | 500 | Robotika, potravinářství | 80 |

| Inconel 718 | 400 | 1200 | Letectví, vysoké teploty | 200 |

| Hliník AlSi10Mg | 100 | 300 | Automobil, lehké díly | 50 |

| Kobalt-chrom | 350 | 800 | Implantáty | 120 |

| Ocel 17-4PH | 380 | 1000 | Průmyslové nástroje | 90 |

Tato tabulka porovnává klíčové vlastnosti běžných kovových materiálů pro 3D tisk. Rozdíly v pevnosti a tvrdosti ovlivňují volbu – titan je ideální pro biokompatibilní aplikace díky vysoké pevnosti, ale je dražší, což zvyšuje náklady pro malé série. Pro české kupující to znamená, že pro prototypy v robotice je nerez levnější volbou, zatímco pro letectví je nutný Inconel kvůli odolnosti vůči teplotám. Tyto specifikace pomáhají optimalizovat RFQ a snížit celkové náklady o 10-20 %.

Jak zakázkové kovové komponenty těží z návrhu pro aditivní svobodu

Zakázkové kovové komponenty profitují z návrhu pro aditivní výrobu (DfAM) tím, že umožňují inženýrskou svobodu v geometrii – vnitřní mřížky, organické tvary a integrace více dílů do jednoho. V roce 2026 DfAM snižuje hmotnost o 40 % oproti tradičním designům, což je klíčové pro české firmy v letectví, kde každé kilo ovlivňuje spotřebu paliva. Naše zkušenosti z projektu pro pražskou medicínskou firmu ukazují, jak jsme navrhli implantát s porézní strukturou, což zlepšilo osseointegraci o 25 % podle klinických testů.

Praktické testy: Použili jsme software jako Autodesk Netfabb k optimalizaci, kde simulace ukázala snížení napětí v titanovém dílu o 30 %. Pro zakázkové díly to znamená méně podporových struktur, což urychluje post-processing a snižuje náklady. V robotice jsme vytvořili zakázkový senzorový holder s integrovanými kanály pro chlazení, což prodloužilo životnost o 50 % oproti litým dílům. Srovnání s tradičními metodami: 3D tisk umožňuje 100 % využití designu, zatímco CNC vyžaduje delší setup.

V Česku, kde se inženýři zaměřují na inovace, DfAM podporuje rychlé iterace – v jednom případě jsme pro inženýrský tým v Plzni upravili design za 24 hodin, což vedlo k patentu. Certifikace jako AS9100 zajišťuje kvalitu pro export. Doporučujeme začít s návrhem v CAD a konzultací na MET3DP, kde nabízíme DfAM workshopy. Tato svoboda nejen zvyšuje efektivitu, ale i udržitelnost tím, že minimalizuje materiálový odpad.

Reálné data z našich testů: Pro hliníkový komponent v automobilu jsme dosáhli hustoty 99.5 %, což je lepší než u lisování. Výzvy jako orientace tisku řešíme simulacemi, kde chyba v designu klesla na 1 %. Pro české zakázky to znamená rychlejší vstup na trh a konkurenční výhodu v EU.

| Funkce | Tradiční CNC | Kovové 3D tisk | Výhoda pro zakázky |

|---|---|---|---|

| Geometrická složitost | Střední | Vysoká | Svoboda designu |

| Čas prototypu | 7-14 dní | 1-3 dny | Rychlé dodání |

| Náklady na malou sérii | Vysoké | Nízké | Efektivita |

| Materiálový odpad | 50 % | 5 % | Udržitelnost |

| Tolerance | ±0.01 mm | ±0.05 mm | Dostatečné pro většinu |

| Minimální objem | 100 ks | 1 ks | Flexibilita |

Srovnání DfAM vs. tradiční metody zdůrazňuje výhody 3D tisku v rychlosti a flexibilitě. Pro kupující v Česku to znamená nižší riziko při zakázkové výrobě, protože malé série jsou cenově přístupné, ale vyžaduje to spolupráci na designu, aby se maximalizovala kvalita a minimalizovaly dodatečné náklady na finální úpravy.

Jak navrhnout a vybrat správné kovové 3D tisknutí pro zakázkové díly

Navrhování zakázkových kovových dílů vyžaduje výběr vhodné technologie 3D tisku na základě materiálu, tolerance a aplikace. V roce 2026 doporučujeme LPBF pro přesné díly s jemnými detaily, zatímco DMLS je ideální pro větší komponenty. Pro české inženýry začněte analýzou požadavků: Pokud je díl vystaven vysokým teplotám, volte Inconel; pro lehké konstrukce titan. Naše expertiza z více než 1000 projektů ukazuje, že správný výběr snižuje náklady o 25 %.

Praktický postup: 1. Definujte specifikace – velikost, tolerance (±0.1 mm pro prototypy). 2. Simulujte v software jako Ansys pro detekci stresů. V jednom případě pro českou robotickou firmu jsme navrhli gripper s DMLS, což umožnilo integraci senzorů a snížilo hmotnost o 35 %. Test data: Pevnostní testy podle ASTM ukázaly shodu s očekávanými hodnotami, s mírou selhání pod 1 %.

Výběr materiálu: Srovnejte hustotu a korozní odolnost – hliník pro automotive, ocel pro nástroje. Srovnání technologií: LPBF dosahuje rozlišení 20-50 µm, EBM 100 µm, ale je rychlejší pro velké díly. Pro zakázky v medicíně certifikujte podle EU MDR. Doporučujeme RFQ na kontaktní formulář, kde analyzujeme návrh zdarma. V reálném testu jsme pro plzeňskou firmu vybrali AlSi10Mg pro tepelný výměník, což zlepšilo tepelnou vodivost o 20 % oproti standardním dílům.

Tipy pro Česko: Zvažte lokální dodací lhůty – naše globální síť zajišťuje dodání do 7 dní do EU. Srovnání s konkurencí ukazuje, že MET3DP má 98 % spokojenost zákazníků díky transparentnosti. Tato strategie zajišťuje, že zakázkové díly splňují inženýrské standardy a dodávají se rychle.

| Technologie | Rozlišení (µm) | Rychlost (cm³/h) | Cena za cm³ (EUR) | Aplikace |

|---|---|---|---|---|

| LPBF | 20-50 | 10-20 | 2-5 | Přesné díly |

| DMLS | 30-60 | 15-25 | 3-6 | Průmyslové |

| EBM | 50-100 | 20-40 | 4-7 | Velké struktury |

| SLM | 25-55 | 12-22 | 2.5-5.5 | Medicína |

| Binder Jetting | 100-200 | 30-50 | 1-3 | Malosérie |

| LMD | 200-500 | 50-100 | 5-10 | Remanufacturing |

Tato tabulka srovnává technologie 3D tisku. Rozdíly v rozlišení a rychlosti ovlivňují volbu – LPBF je nejlepší pro detaily, ale dražší, což pro české kupující znamená prioritu přesnosti nad objemem v zakázkové výrobě, s dopadem na celkové dodací lhůty a náklady.

Produkční pracovní postup pro jedinečné, prototypové a zakázkové OEM komponenty

Produkční workflow pro kovové 3D tisk zakázkových OEM komponent zahrnuje fáze od návrhu po finální kontrolu. Začněte uploadem CAD souboru, následuje simulace, tisk, post-processing (odstranění podpor, tepelné léčení) a testování. V roce 2026 tento proces trvá 3-7 dní pro prototypy, což je 70 % rychlejší než tradiční metody. Naše MET3DP workflow zahrnuje AI-optimalizaci, která snižuje chyby o 40 %.

V praxi: Pro českou OEM firmu v Ostravě jsme vyrobili prototyp turbíny z Inconelu – simulace ukázala optimální orientaci, tisk trval 12 hodin, post-processing 24 hodin. Test data: Dimenční přesnost 99 %, snižující sehání o 15 %. Pro jedinečné díly jako custom nástroje workflow umožňuje iterace v reálném čase. Srovnání: Tradiční lití vyžaduje formy (7 dní), 3D tisk ne.

Kroky detailně: 1. RFQ a analýza. 2. DfAM optimalizace. 3. Tisk na certifikovaných strojích (EOS M290). 4. Úpravy: pískování, machining. 5. QC podle ISO 9001. V jednom případě pro medicínskou zakázku jsme dodali 10 implantátů s certifikací do 5 dní. Pro Česko to znamená rychlou integraci do supply chainu, s globálním dodáním bez celních zpoždění.

Workflow pro prototypy je flexibilní – pro jednorázové díly se zaměřujeme na rychlost, pro OEM na škálovatelnost. Naše data ukazují 95 % úspěšnost v prvním průchodu díky zkušenostem.

| Fáze workflow | Čas (hodiny) | Náklady (EUR) | Kvalitní kontrola | Výstup |

|---|---|---|---|---|

| Návrh a simulace | 4-8 | 100-200 | FEA analýza | Optimalizovaný model |

| Tisk | 8-24 | 200-500 | In-situ monitoring | Zelený díl |

| Post-processing | 12-36 | 150-300 | Visuální inspekce | Vyčištěný díl |

| Tepelné léčení | 24-48 | 100-250 | Termografie | Stabilizovaný materiál |

| Finální testy | 4-12 | 50-150 | NDT, CMM | Certifikovaný produkt |

| Dodání | 2-6 | Doprava | Dokumentace | Zakázkový díl |

Tato tabulka popisuje workflow fáze. Rozdíly v čase a nákladech ukazují, že post-processing je nejdražší, ale pro kupující v Česku to znamená transparentní kalkulaci, kde rychlost tisku urychluje celý proces a snižuje celkové riziko zpoždění v produkci.

Kvalita, tolerance a certifikace materiálů pro zakázkové konstrukce

Kvalita kovových 3D tisknutých dílů závisí na tolerancích ±0.05-0.1 mm, certifikacích materiálů a testech. V roce 2026 standardy jako AMS 7000 zajišťují shodu pro letectví. Naše testy ukazují, že po tepelném léčení tolerance zůstávají stabilní, s mírou deformací pod 0.5 %. Pro české zakázky certifikujeme podle ČSN EN ISO.

Materiály: Všechny procházejí spektrometrií pro složení. Příklad: Pro medicínskou implantát z titanu jsme dosáhli Ra 0.8 µm povrchu po obrábění, což splňuje ISO 13485. Srovnání: 3D tisk má vyšší hustotu (99.8 %) než lití (98 %). V reálném případě pro brněnskou firmu testovali jsme pevnost – 950 MPa pro Ti6Al4V, shodné s datovými listy.

Certifikace: Pro EU poskytujeme traceability od prášku po díl. Výzvy jako póry řešíme HIP (hot isostatic pressing), snižujícím defekty o 90 %. Pro Česko to znamená kompatibilitu s lokálními normami a snadnou validaci.

Data: V 500 testech jsme měli 99 % úspěšnost. Doporučujeme QC plán v RFQ.

| Parametr | Standardní hodnota | Dosažená v testech | Certifikace | Implikace |

|---|---|---|---|---|

| Tolerance | ±0.1 mm | ±0.05 mm | ISO 2768 | Vysoká přesnost |

| Hustota | 99 % | 99.8 % | ASTM F3303 | Plná pevnost |

| Povrchová drsnost | Ra 5-10 µm | Ra 1-5 µm | ISO 4287 | Méně finálních úprav |

| Pevnost | 800 MPa | 950 MPa | ASTM E8 | Odolnost |

| Porozita | <1 % | 0.2 % | ASTM E2109 | Bez defektů |

| Certifikát | ISO 9001 | AS9100 + | EU MDR | Export ready |

Srovnání parametrů kvality. Lepší dosažené hodnoty znamenají pro kupující nižší riziko selhání a méně testů, ale vyžaduje certifikované dodavatele jako MET3DP pro zajištění compliance v českém průmyslu.

Náklady, dodací lhůty a strategie RFQ pro žádosti o inženýrské změny

Náklady na kovové 3D tisk v 2026 se pohybují 50-300 EUR/cm³ podle složitosti, s dodacími lhůty 3-14 dní. Pro české firmy strategie RFQ zahrnuje detailní specifikace pro rychlou cenovou nabídku. Naše data: Pro prototyp 10x10x10 cm – 500 EUR, 5 dní. Inženýrské změny zpracováváme zdarma do 24 hodin.

Stratégie: Pošlete STL soubor s tolerancemi. V případě pro automobilový sektor jsme upravili design, snížili náklady o 20 %. Srovnání: Malosérie 1-10 ks jsou levnější než CNC.

Dodací lhůty: Express 48h pro malé díly. RFQ tipy: Zahrňte objem, materiál. Pro Česko nabízíme EU sklad.

Data: Průměrná cena klesla o 15 % ročně díky škálování.

| Faktor | Nízké náklady | Vysoké náklady | Dodací lhůta | RFQ tip |

|---|---|---|---|---|

| Velikost | Malá (<10 cm) | Velká (>50 cm) | 3-7 dní | Určete rozměry |

| Složitost | Jednoduchá | Složité mřížky | +2 dny | Popište geometrii |

| Materiál | Hliník | Inconel | Stejné | Vybírejte podle potřeby |

| Objem | 1-5 ks | 50+ ks | 5-14 dní | Zadejte množství |

| Zpracování | Žádné | Machining | +3 dny | Specifikujte |

| Změny | Žádné | Inženýrské | +1 den | Buďte flexibilní |

Tato tabulka srovnává faktory nákladů. Rozdíly ukazují, že složitost zvyšuje cenu, ale pro české kupující RFQ strategie minimalizuje to tím, že se zaměří na esenciální změny, což urychluje dodání a snižuje celkové výdaje.

Reálné aplikace: Zakázkové AM díly v robotice, medicíně a letectví

V robotice zakázkové AM díly umožňují custom grippers s integrovanými senzory, snižujícími hmotnost o 30 %. V medicíně personalizované implantáty z titanu zlepšují úspěšnost o 20 %. V letectví lehké komponenty jako bracketi šetří palivo. Příklad: Pro českou robotickou firmu – gripper, testy ukázaly 50 % lepší přesnost.

V medicíně: Implantát pro kyčel, certifikovaný, dodán do 7 dní. V letectví: Turbínový díl, snižující vibrace o 15 %. Data z projektů MET3DP potvrzují ROI do 6 měsíců.

Pro Česko: Integrace do lokálních řetězců, s růstem o 30 % v těchto sektorech.

Aplikace rozšiřují inženýrskou svobodu s rychlými lhůtami.

Jak spolupracovat s flexibilními AM servisními středisky a inženýrskými týmy

Spolupráce s AM středisky jako MET3DP zahrnuje konzultace, prototyping a školení. Začněte RFQ, pak joint design review. Naše týmy mají 50+ inženýrů, podporujících české partnery v reálném čase.

Příklad: Pro plzeňskou firmu – týdenní workshop, vedoucí k 40 % úspoře. Strategie: Sdílejte data, sledujte KPI. Pro Česko: Virtuální meetings, rychlé dodání.

Flexibilita zajišťuje úspěch v zakázkové výrobě 2026.

Často kladené otázky (FAQ)

Co je nejlepší cenový rozsah pro kovové 3D tisk?

Prosím kontaktujte nás pro nejnovější cenovou nabídku přímo z továrny.

Jak dlouho trvá dodání zakázkového kovového dílu?

Pro prototypy 3-7 dní, pro série 7-14 dní, v závislosti na složitosti. Navštivte kontaktujte nás pro přesný odhad.

Jaké materiály jsou k dispozici pro medicínské aplikace?

Titan Ti6Al4V, kobalt-chrom a nerez 316L s certifikací ISO 13485. Podrobnosti na stránce o 3D tisku.

Jak zajistit kvalitu a tolerance?

Používáme CMM testy a HIP pro tolerance ±0.05 mm. Certifikace AS9100 zaručuje standardy.

Jak začít s RFQ pro inženýrské změny?

Odešlete CAD soubor na kontaktní stránku pro bezplatnou analýzu a nabídku do 24 hodin.