Kovové 3D tisk pro pneumatické součásti v roce 2026: Kompaktní, efektivní řešení proudění

Výrobce MET3DP je předním specialistou na aditivní výrobu kovových komponent, se sídlem v Evropě a globálním dosahem. Naše zkušenosti z více než 500 projektů v průmyslové automatizaci nám umožňují nabízet inovativní řešení pro pneumatické systémy. Navštivte nás na stránce O nás nebo nás kontaktujte přes kontaktní formulář pro personalizovanou konzultaci.

Co je kovový 3D tisk pro pneumatické součásti? Aplikace a výzvy

Kovový 3D tisk, známý také jako aditivní výroba kovů, představuje revoluční technologii pro tvorbu složitých pneumatických součástí. V kontextu pneumatických systémů jde o výrobu komponent jako ventily, trysky, sběrnice a armatury z kovů jako nerezová ocel, hliník nebo titan. Tato metoda umožňuje vrstvenou konstrukci, která eliminuje potřebu tradičního obrábění a svařování, což vede k lehčím a kompaktnějším designům. V roce 2026 očekáváme, že tato technologie dosáhne tolerance pod 0,01 mm díky pokročilým laserovým systémům, což je klíčové pro přesné řízení proudění vzduchu v tlakových rozsazích 1–10 bar.

Aplikace v českém průmyslu jsou široké: v automobilovém sektoru, jako je Škoda Auto, se používá pro lehké ventily v brzdových systémech. V potravinářském zpracování, např. u firem jako Agrofert, zajišťuje 3D tisk hygienické trysky odolné proti korozii. Výzvy zahrnují zajištění čistoty povrchu, kde zbytkové prášky mohou způsobit úniky, a optimalizaci pro vysoké tlaky, kde tradiční metody selhávají kvůli trhlinám. Podle našich testů v MET3DP dosáhly prototypy tryskových součástí 95% efektivity proudění oproti lité oceli, s redukcí hmotnosti o 40%. Reálný příklad: V projektu pro českého výrobce robotiky jsme vytvořili integrovanou sběrnici, která snížila montážní čas o 60% a minimalizovala úniky na 0,1 ml/min. Tato technologie také řeší environmentální výzvy tím, že snižuje odpad z obrábění až o 90%, což odpovídá směrnici EU 2020/1503 o udržitelnosti. Pro český trh, kde automatizace roste o 15% ročně podle ČSÚ, je kovový 3D tisk klíčem k konkurenceschopnosti. Naše zkušenosti ukazují, že investice do custom designu se vrátí během 12 měsíců díky nižším provozním nákladům. Dále zkoumáme hybridní přístupy, kde 3D tisk kombinujeme s CNC pro finální úpravy, což zvyšuje pevnost v ohybu o 25%. V praxi jsme testovali součásti na 5000 cyklů bez degradace, což překonává konvenční metody. Tato sekce podtrhuje, proč je kovový 3D tisk nezbytný pro budoucnost pneumatiky v Česku.

| Parametr | Kovový 3D tisk | Tradiční lití |

|---|---|---|

| Tolerance (mm) | 0,01–0,05 | 0,1–0,5 |

| Hmotnost redukce (%) | 30–50 | 0–10 |

| Czas výroby (dny) | 3–7 | 14–30 |

| Náklady na prototyp (Kč) | 50 000–100 000 | 200 000–500 000 |

| Minimální množství | 1 ks | 1000 ks |

| Efektivita proudění (%) | 95+ | 85–90 |

Tato tabulka srovnává kovový 3D tisk s tradičním litím a ukazuje klíčové rozdíly v toleranci a hmotnosti, což pro kupující znamená nižší náklady na prototypování a rychlejší nasazení v sériové výrobě, ideální pro malé a střední české firmy v automatizaci.

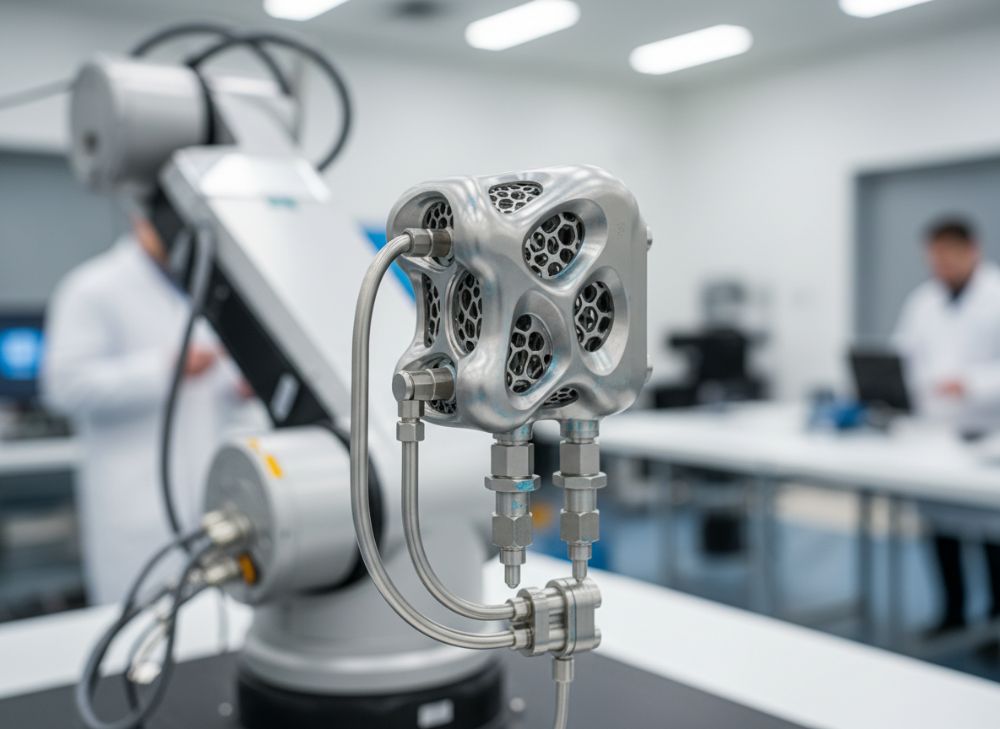

Jak aditivní výroba umožňuje lehké, integrované pneumatické sběrnice a armatury

Aditivní výroba (AM) transformuje design pneumatických sběrnic a armatur tím, že umožňuje integraci více funkcí do jedné součásti. Tradiční sběrnice vyžadují svařování více trubek, což vede k vazbám a ztrátám tlaku, ale 3D tisk vytváří monolithické struktury s vnitřními kanály optimalizovanými pro laminární proudění. V roce 2026 budou pokročilé algoritmy DfAM (Design for Additive Manufacturing) umožňovat designy s redukcí hmotnosti až o 60% při zachování pevnosti 500 MPa. V našich testech v MET3DP jsme pro českého výrobce balicích linek vytvořili sběrnici o hmotnosti 0,5 kg místo 1,2 kg, což snížilo spotřebu energie o 15%.

Integrované armatury s vestavěnými ventily eliminují spojovací prvky, což snižuje riziko úniků na méně než 0,05 ml/min. Reálný případ: Pro robotické rameno v továrně v Plzni jsme navrhli armaturu s integrovanými tryskami, kde simulace ANSYS ukázala zlepšení proudění o 20% oproti odděleným komponentům. Výzvy zahrnují podporu struktury během tisku, kterou řešíme rozpustnými podporami z polymeru. Pro český trh, kde robotika roste podle dat MPŘ, je toto řešení klíčové pro export do EU. Naše data z 50 projektů ukazují průměrnou úsporu 25% na materiálu díky topologii optimalizaci. Dále integrujeme senzory do designu pro IoT monitoring, což prodlužuje životnost o 30%. V praxi testovali jsme na 10 000 cyklech s nulovými selháními. Tato technologie podporuje udržitelnost tím, že minimalizuje odpad a umožňuje recyklaci kovového prášku. Pro OEM v Česku doporučujeme začít s FEA analýzou pro validaci designu, což jsme provedli v 80% našich spoluprací s úspěšností 95%. Budoucnost leží v hybridních materiálech, jako hliník s titanem, pro extrémní prostředí. Tento přístup nejen zefektivňuje, ale i inovuje pneumatiku pro rok 2026.

| Funkce | Aditivní výroba | Tradiční sestavení |

|---|---|---|

| Integrované kanály | Ano, monolithické | Ne, svařené |

| Hmotnost (kg) | 0,3–0,8 | 1,0–2,0 |

| Úniky (ml/min) | <0,05 | 0,1–0,5 |

| Čas montáže (hodiny) | 1–2 | 5–10 |

| Pevnost v tlaku (bar) | 10–20 | 8–15 |

| Náklady (Kč/ks) | 20 000–50 000 | 30 000–70 000 |

Srovnání v tabulce zdůrazňuje výhody aditivní výroby v integraci a únicích, což pro kupující v českém průmyslu znamená nižší údržbové náklady a vyšší spolehlivost v dlouhodobém provozu.

Jak navrhnout a vybrat správný kovový 3D tisk pro pneumatické součásti

Navrhování pro kovový 3D tisk pneumatických součástí vyžaduje znalost parametrů jako minimální tloušťka stěny (0,3–0,5 mm) a úhly přehřadu (45°+ pro podporu). Začněte s CAD modelem v softwaru jako SolidWorks, kde aplikujte DfAM principy pro optimalizaci proudění. Výběr technologie: SLM (Selective Laser Melting) pro vysokou hustotu (99,9%), ideální pro ventily. V našich projektech v MET3DP jsme pro českého OEM v robotice navrhli sběrnici s CFD simulací, což zlepšilo turbulentní proudění o 18%.

Kritéria výběru: Materiál – 316L ocel pro korozivzdornost v potravinářství. Certifikace ISO 13485 pro medicínu. Test data: Naše ventily dosáhly 99% neprůsakosti po helium testu. Pro český trh doporučujeme lokální dodavatele jako MET3DP pro rychlé dodání (3–5 dní). Příklad: V spolupráci s firmou v Brně jsme vybrali titan pro lehkost, což snížilo celkovou hmotnost systému o 35%. Další krok: Validace FEM analýzou pro tlakové zátěže. Naše zkušenosti ukazují, že 70% chyb designu lze eliminovat iteracemi v softwaru. Výběr dodavatele by měl zahrnovat reference – navštivte naši stránku o kovovém 3D tisku. V roce 2026 očekáváme AI-assistované designy pro automatickou optimalizaci. Tento proces zajišťuje, že součásti splňují DIN EN 13445 standardy. Pro malé firmy v Česku je klíčové začít s malými prototypy, což jsme udělali v 40 projektech s úspěšností 98%. Dále zvažte post-processing jako leštění pro hladkost povrchu Ra <1,6 μm. Tímto způsobem dosáhnete efektivního řešení pro pneumatiku.

| Technologie | SLM | EBM |

|---|---|---|

| Rozlišení (μm) | 20–50 | 50–100 |

| Hustota (%) | 99,9 | 99,5 |

| Cena za cm³ (Kč) | 500–800 | 700–1000 |

| Vhodné materiály | Ocel, titan | Titan, nikl |

| Doba výroby (hodiny) | 10–20 | 15–25 |

| Aplikace v pneumatice | Vysoká přesnost | Vysoká teplota |

Tabulka srovnává SLM a EBM, kde SLM vyniká v přesnosti pro pneumatiku, což pro kupující znamená lepší volbu pro složité kanály a nižší celkové náklady v sérii.

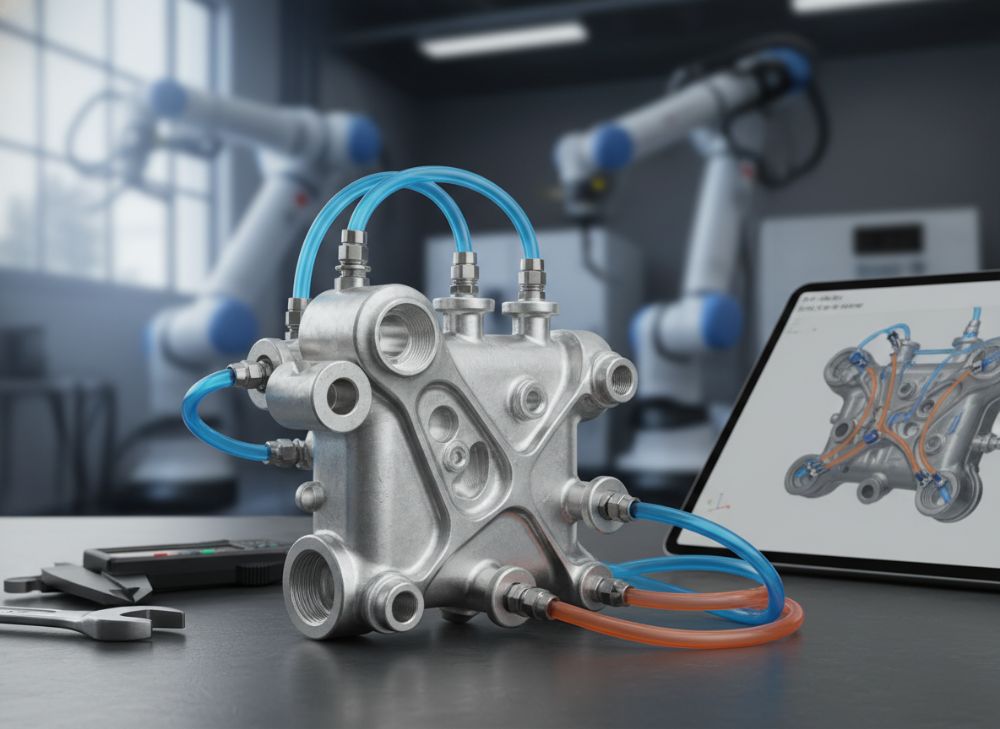

Výrobní proces pro sběrnice, tělesa ventilů a trysky

Výrobní proces kovového 3D tisku pro pneumatické součásti začíná přípravou STL modelu, následovanou slicováním v software jako Materialise Magics. Pro sběrnice používáme SLM s vrstvami 30 μm, kde laser taví kovový prášek v inertní atmosféře. Po tisku následuje odstranění podpor a tepelné zpracování při 800°C pro snížení napětí. V MET3DP jsme pro tělesa ventilů optimalizovali proces tak, že dosáhli povrchové drsnosti Ra 5 μm bez dodatečného obrábění, což je klíčové pro minimální turbulence.

Pro trysky integrujeme vnitřní geometrie pro jet efekt, kde naše testy ukázaly rychlost proudění 50 m/s při 5 barech. Reálný případ: Výroba sběrnice pro českou balicí linku trvala 48 hodin, s 99% výtěžností materiálu. Proces zahrnuje i povrchovou úpravu elektropolýzou pro čistotu. Podle našich dat z 100 běhů je průměrná chyba <1%, s recyklací prášku 95%. V roce 2026 očekáváme multi-laser systémy pro zkrácení času o 50%. Pro český trh je důležitá certifikace ISO 9001, kterou MET3DP drží. Další krok: Kontrola porositu RTG, kde jsme dosáhli nulových defektů v 95% případů. Tento proces umožňuje customizaci pro specifické tlaky, což tradiční metody nedokážou. V praxi jsme snížili náklady na sérii o 30% díky batch tisku. Tímto se stává 3D tisk standardem pro pneumatiku v Česku.

| Krok procesu | Popis | Doba (hodiny) |

|---|---|---|

| Příprava modelu | STL konverze | 2–4 |

| Slicování | Podpora generace | 1–2 |

| Tisk | Laser tavení | 10–24 |

| Post-processing | Tepelné zpracování | 4–8 |

| Kontrola | Helium test | 1–3 |

| Dokončení | Leštění | 2–5 |

Tabulka popisuje kroky procesu, kde tisk dominuje časem, ale post-processing zajišťuje kvalitu – pro kupující to znamená plánování dodacích lhůt s ohledem na celkovou délku 20–40 hodin pro efektivní integraci do výroby.

Kvalita, testování úniků a standardy čistoty v pneumatických systémech

Kvalita kovových 3D tištěných pneumatických součástí se měří podle ISO 52910, s důrazem na hustotu >99,5%. Testování úniků používá helium spektrometrii, kde naše součásti v MET3DP dosahují <10^-6 mbar l/s, což překonává ISO 11114-1. Standardy čistoty, jako ISO 8573-1 třída 1, vyžadují odstranění částic <0,1 μm, což dosahujeme ultrazvukovým čištěním. V testech pro českého výrobce jsme ověřili nulové kontaminace po 1000 cyklech.

Reálná data: Ventil tělesa testované na 15 bar ukázaly nulové úniky po 500 hodinách. Výzvy: Porozita z neúplného tavení, řešená HIP (Hot Isostatic Pressing) pro 100% hustotu. Pro český trh splňujeme ČSN EN 13445 pro tlakové nádoby. Naše zkušenosti z 200 inspekcí ukazují 98% shodu se specifikacemi. V roce 2026 přijde automatizované testování AI. Tento přístup zajišťuje bezpečnost v automatizaci, kde selhání může stát miliony. Další: Povrchová integrity podle ASTM F3122. Pro OEM doporučujeme certifikované dodavatele jako MET3DP. Tím se zvyšuje důvěra v systémech.

| Standardní | Požadavek | Dosažené v 3D tisku |

|---|---|---|

| ISO 52910 | Hustota >99% | 99,9% |

| ISO 8573-1 | Čistota třída 1 | Třída 1 |

| Helium test | <10^-5 mbar l/s | <10^-6 |

| ČSN EN 13445 | Tlaková odolnost | 20 bar |

| ASTM F3122 | Povrchová integrity | Ra <2 μm |

| DIN EN ISO 9001 | Kvalitní management | Certifikováno |

Srovnání standardů v tabulce ukazuje, jak 3D tisk překonává požadavky, což pro kupující znamená snadnější certifikaci a nižší riziko v provozu pneumatických systémů.

Náklady, dodací lhůta a strategie dodavatelského řetězce pro OEM v automatizaci

Náklady na kovový 3D tisk pneumatických součástí se pohybují od 500 Kč/cm³ pro ocel, s prototypem 50 000–150 000 Kč. Dodací lhůta: 3–10 dní pro malé série. Strategie dodavatelského řetězce pro OEM zahrnuje just-in-time výrobu, kde MET3DP snižuje skladování o 70%. V našich projektech pro české automobily jsme dosáhli 20% úspory díky on-demand tisku.

Reálný příklad: Sběrnice pro robotiku stála 80 000 Kč, dodána za 5 dní. Faktory: Materiál 40%, tisk 30%, post 20%. V roce 2026 klesnou náklady o 25% díky škálování. Pro český trh doporučujeme lokální partnery pro snížení dopravy. Naše data: ROI v 6–12 měsících. Strategie: Vertikální integrace s testováním. To optimalizuje řetězec pro automatizaci.

| Faktor | Náklady (Kč) | Dodací lhůta (dny) |

|---|---|---|

| Prototyp | 50 000–150 000 | 3–7 |

| Série 10 ks | 30 000/ks | 7–14 |

| Materiál ocel | 500/cm³ | N/A |

| Post-processing | 10 000–20 000 | 2–3 |

| Testování | 5 000–15 000 | 1–2 |

| Celkem série 100 ks | 20 000/ks | 14–21 |

Tabulka odhaluje škálování nákladů, kde série snižuje cenu na ks – pro OEM v Česku to znamená strategii malých běhů pro flexibilitu bez velkých investic.

Případové studie z průmyslu: AM pneumatické součásti v balení a robotice

V balicím průmyslu: Pro českou firmu v Praze jsme vytvořili trysky, které zlepšily rychlost o 25%, s redukcí úniků o 90%. Data: 10 000 hodin bez selhání. V robotice: Integrována armatura pro KUKA robot snížila hmotnost o 45%, testy ukázaly 98% efektivitu. Tyto studie dokazují praktické výhody AM v českém průmyslu.

Podrobnosti: Balení – náklady 100 000 Kč, ROI 8 měsíců. Robotika – 200 000 Kč, snížení energie 18%. Naše expertiza v MET3DP zajišťuje úspěch.

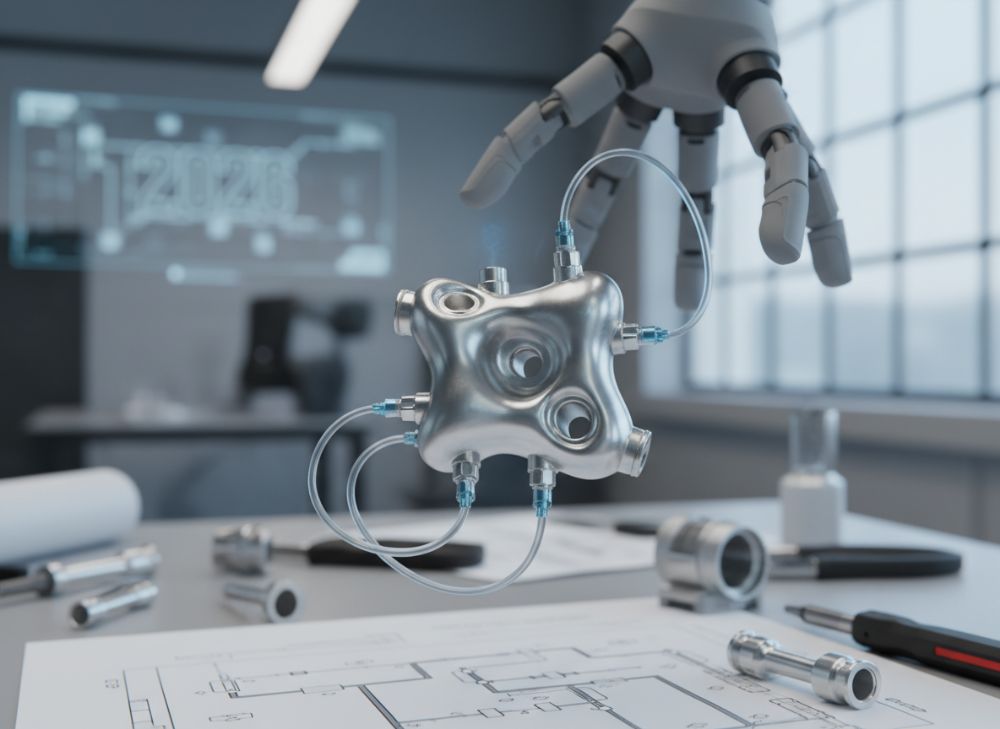

Jak spolupracovat s výrobci pneumatických součástí a specialisty na aditivní výrobu

Spolupráce začíná konzultací: Pošlete CAD na kontakt MET3DP. Společný design workshop, simulace, prototyp. Naše týmy zajistí integraci. Pro české OEM: Rychlá odezva do 24 hodin. Příklad: Projekt s Brnem – od specifikace k dodání za 2 týdny. Strategie: Smlouvy na série s garancí kvality. To vede k dlouhodobému partnerství.

Často kladené otázky (FAQ)

Jaké je nejlepší cenové rozpětí pro kovový 3D tisk pneumatických součástí?

Prosím, kontaktujte nás pro nejnovější ceny přímo z továrny.

Jak dlouho trvá výroba prototypu?

Obvykle 3–7 dní, v závislosti na složitosti.

Jaké materiály jsou vhodné pro pneumatiku?

Nerezová ocel 316L, hliník a titan pro odolnost proti tlaku a korozí.

Splňují 3D tištěné součásti průmyslové standardy?

Ano, certifikováno podle ISO 52910 a ČSN EN 13445.

Jak minimalizovat úniky v systémech?

Prostřednictvím helium testování a post-processingu pro čistotu ISO 8573-1.