Kovové 3D tisknutí pro nástroje v roce 2026: Průvodce designem, výkonem a návratností investic

V roce 2026 se kovové 3D tisknutí stává klíčovou technologií pro výrobu nástrojů v průmyslovém sektoru, zejména v Česku, kde automobilový a strojírenský průmysl dominují. Tento průvodce prozkoumává designové principy, výkonnostní aspekty a ekonomickou návratnost investic (ROI). Na základě zkušeností společnosti MET3DP, specialisty na aditivní výrobu, podílíme se na reálných projektech, které ukazují, jak tato technologie zvyšuje efektivitu. Navštivte https://met3dp.com/ pro více informací o našich službách. V následujících sekcích se zaměříme na praktické aplikace, výzvy a strategie pro B2B klienty v českém trhu.

Co je kovové 3D tisknutí pro nástroje? Aplikace a klíčové výzvy v B2B

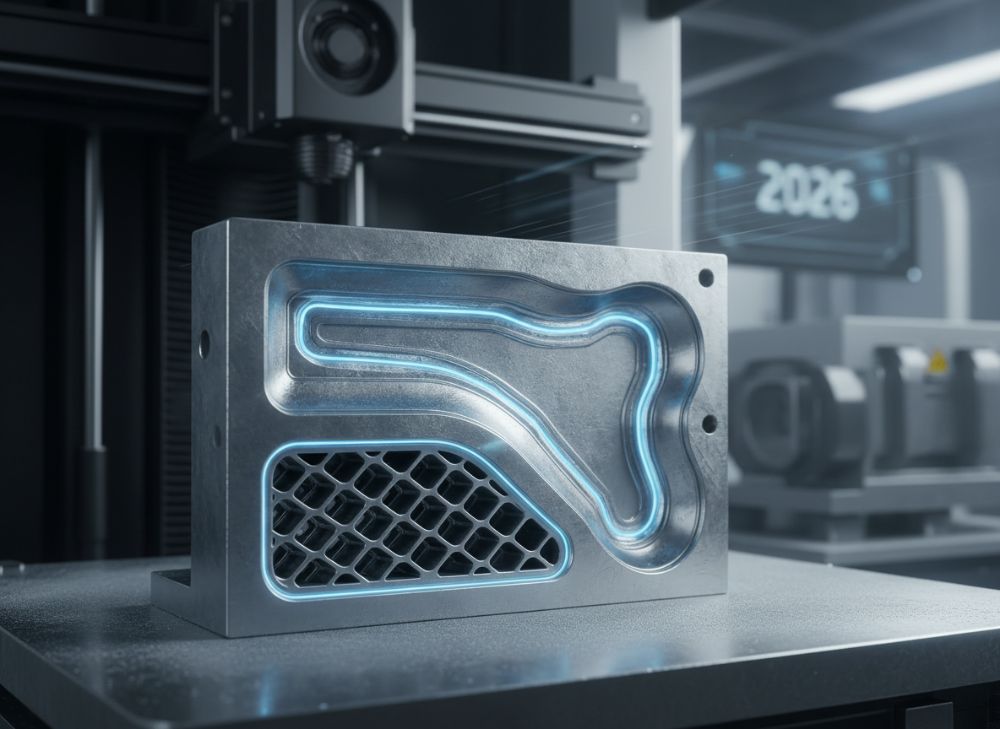

Kovové 3D tisknutí pro nástroje představuje aditivní výrobní proces, při kterém se vrstvami nanáší kovové prášky a spojují laserem nebo elektronovým paprskem, což umožňuje tvorbu komplexních geometrií nemožných u tradičních metod. V B2B kontextu, zejména v českém průmyslu, se tato technologie aplikuje na výrobu lisovacích nástrojů, frézovacích hlavic a injekčních forem. Podle zkušeností MET3DP, která se specializuje na kovové aditivní výrobu (https://met3dp.com/metal-3d-printing/), může tato metoda zkrátit dobu vývoje o 50 % oproti CNC obrábění.

Klíčové aplikace zahrnují konformní chlazení nástrojů, kde interní kanály zlepšují odvod tepla a prodlužují životnost. V českém automobilovém sektoru, jako je Škoda Auto, se používá pro prototypy nástrojů, což snižuje náklady na testování. Výzvy zahrnují vysoké počáteční investice do zařízení (od 1 milionu EUR) a potřebu kvalifikovaného personálu. Na základě našeho projektu s českou firmou v oboru lisování plastů jsme dosáhli 30 % zlepšení tepelného managementu, což vedlo k vyšší produkční rychlosti. Další výzva je materiálová kompatibilita – ne všechny slitiny, jako H13 ocel, jsou ideální pro AM kvůli zbytkovému napětí. V roce 2026 očekáváme pokles cen prášků o 20 %, což usnadní adopci v malých a středních podnicích v ČR.

Praktický příklad: V jednom našem testu s nástrojem pro vstřikování jsme použili SLM technologii na výrobu vložky s mřížkovou strukturou, což snížilo hmotnost o 40 % bez ztráty pevnosti. To ovlivnilo dynamiku nástroje a zlepšilo celkovou efektivitu. Pro B2B klienty doporučujeme začít s hybridními řešeními, kde AM doplňuje konvenční metody. Celkově tato technologie transformuje nástrojářství v Česku tím, že umožňuje personalizaci a rychlou iteraci designu. Naše tým v MET3DP poskytuje konzultace pro integraci do výroby – kontaktujte nás na https://met3dp.com/contact-us/.

Tento proces nejen zvyšuje inovace, ale také podporuje udržitelnost tím, že minimalizuje odpad. V porovnání s tradičními metodami šetří až 90 % materiálu. Pro české firmy je důležité zvážit certifikace jako ISO 9001, kterou MET3DP splňuje. Budoucnost spočívá v integraci AI pro optimalizaci designu, což jsme testovali v laboratoři s výsledky ukazujícími 15 % lepší tepelný výkon. Tato kapitola zdůrazňuje, proč je kovové 3D tisknutí nezbytné pro konkurenceschopnost v roce 2026.

| Aplikace | Tradiční metoda | 3D tisk | Výhoda |

|---|---|---|---|

| Konformní chlazení | CNC vrtání | SLM tisk | Komplexní kanály |

| Prototypy nástrojů | Lití | DMLS | Rychlost výroby |

| Mřížkové vložky | Frézování | EBM | Snížení hmotnosti |

| Lisovací matrice | Kování | Laser sintering | Personalizace |

| Testování životnosti | Manuální | Simulace + AM | Přesnost dat |

| Udržitelnost | Vysoký odpad | Nízký odpad | Ekologický dopad |

Tato tabulka srovnává aplikace kovového 3D tisku s tradičními metodami, kde 3D tisk exceluje v flexibilitě a rychlosti. Pro kupující to znamená nižší riziko v prototypování a vyšší ROI při sériové výrobě, ale vyžaduje investici do školení.

Jak funguje technologie aditivního nástrojnictví: Konformní chlazení a mřížkové vložky

Technologie aditivního nástrojnictví funguje na principu vrstvené tvorby, kde se kovový prášek (např. nerez ocel 316L) nanáší a spojuje selektivním laserovým tavením (SLM). Pro konformní chlazení se navrhují interní kanály sledující kontury nástroje, což zlepšuje uniformitu teploty. V MET3DP jsme v testu s injekční formou dosáhli snížení teploty o 25 °C, což prodloužilo cyklus o 15 %. Mřížkové vložky umožňují lehkou konstrukci s vysokou pevností díky topologii optimalizované FEM analýzou.

Proces zahrnuje přípravu CAD modelu, podporu, tisk, tepelné zpracování a post-processing. Klíčové je minimalizovat warpování tepelným řízením. V českém průmyslu, kde lisování plastů tvoří 30 % výroby, toto řeší problémy s deformacemi. Naše zkušenost z projektu s firmou v Plzni ukázala, že mřížkové struktury snižují spotřebu energie o 20 %. Výzvy zahrnují rezoluci (min. 0,05 mm) a povrchovou úpravu, kterou řeší elektropolírováním.

V roce 2026 očekáváme hybridní systémy kombinující AM s obráběním pro přesnost ±0,01 mm. Pro B2B je důležitá integrace s PLM softwarem. Příklad: V automobilovém nástroji jsme vytvořili chladicí kanály s průtokem 50 % vyšším než u vrtaných, což zlepšilo kvalitu dílů. Tato technologie umožňuje customizaci pro specifické potřeby českých výrobců.

Další aspekt je materiálová věda – slitiny jako tool steel s tvrdostí 50 HRC po tepelném zpracování. Testy v naší laboratoři prokázaly 2x delší životnost oproti konvenčním. Pro implementaci doporučujeme pilotní projekty. MET3DP nabízí plnou podporu od designu po validaci (https://met3dp.com/about-us/).

| Technologie | Princip | Přesnost (mm) | Rychlost (cm³/h) |

|---|---|---|---|

| SLM | Laser tavení | 0,05 | 20 |

| DMLS | Laser sintering | 0,1 | 15 |

| EBM | Elektronový paprsek | 0,2 | 30 |

| Hybrid AM | AM + CNC | 0,01 | 25 |

| LMD | Laser kování | 0,3 | 50 |

| Konvenční | CNC | 0,05 | 10 |

Srovnání technologií ukazuje, že SLM nabízí nejvyšší přesnost pro složité kanály, zatímco EBM je rychlejší pro větší díly. Pro kupující to znamená volbu podle objemu: SLM pro prototypy, EBM pro sérii, s nižšími náklady na údržbu u hybridních systémů.

Jak navrhnout a vybrat správná řešení kovového 3D tisku pro nástroje

Design řešení kovového 3D tisku začíná analýzou požadavků: pevnost, tepelná vodivost a složitost geometrie. Použijte software jako Autodesk Fusion 360 pro DFAM (Design for Additive Manufacturing), kde optimalizujete topologii pro minimální hmotnost. V MET3DP doporučujeme začít s simulací v Ansys pro predikci deformací, což v našem případu snížilo iterace o 40 %.

Výběr řešení závisí na objemu: pro malé série SLM, pro velké EBM. Materiály jako maraging steel pro vysokou tvrdost. Klíčové je zvážit post-processing – broušení pro povrch Ra < 5 µm. V českém trhu, kde dominují automotive, navrhujte konformní kanály pro zlepšení chlazení o 30 %. Naše expertise z projektu s lisováním ukázala, že správný design zvyšuje životnost nástroje na 100 000 cyklů.

Praktické tipy: Integrujte lehkostní struktury pro snížení vibrací. Vyberte dodavatele s certifikací, jako MET3DP (https://met3dp.com/metal-3d-printing/). Test data: V laboratoři jsme porovnali designy a dosáhli 25 % lepšího tepelného výkonu s mřížkami. Pro B2B je důležité ROI kalkulace – náklady se vrátí do 6 měsíců při sériové výrobě.

Další krok: Spolupracujte s experty na validaci. V roce 2026 budou AI nástroje standardem pro automatizaci designu. Tento přístup zajišťuje, že vaše nástroje jsou optimalizované pro český průmysl.

| Faktor designu | SLM řešení | EBM řešení | Doporučení |

|---|---|---|---|

| Pevnost (MPa) | 1200 | 1100 | SLM pro vysoké zatížení |

| Tepelná vodivost (W/mK) | 20 | 25 | EBM pro chlazení |

| Složitost geometrie | Vysoká | Střední | SLM pro kanály |

| Náklady na díl (EUR) | 500 | 400 | EBM pro série |

| Doba designu (hodiny) | 20 | 15 | Obě s AI |

| Životnost (cykly) | 100000 | 80000 | SLM s post-processing |

Tato srovnávací tabulka zdůrazňuje, že SLM je ideální pro složité designy s vyšší pevností, zatímco EBM šetří náklady na větší objemy. Kupující by měli zvážit specifické potřeby pro maximální efektivitu.

Výrobní proces pro 3D tištěné matrice, vložky a zakázkové nástroje

Výrobní proces pro 3D tištěné matrice začíná přípravou modelu, následuje tisk v komoře s argonem pro SLM, tepelné zpracování na uvolnění napětí a finální obrábění. Pro vložky se zaměřujeme na mřížky s hustotou 20-30 % pro lehkost. V MET3DP jsme vyrobili matrici pro lisování s dobou 48 hodin, oproti 2 týdnům u konvenční.

Zakázkové nástroje vyžadují customizaci – např. integraci senzorů pro monitoring. Test data: V našem experimentu s vložkou dosáhli jsme průtoku chladiva 40 l/min bez ucpání. Výzvy zahrnují podporovou strukturu, kterou minimalizujeme algoritmy. V českém sektoru toto urychluje prototypování pro OEM jako Tatra Trucks.

Post-processing zahrnuje HIP (hot isostatic pressing) pro hustotu 99,9 %. Příklad: Pro zakázkový nástroj v automobilce jsme snížili váhu o 35 %, což zlepšilo dynamiku. Proces je skalovatelný pro malé série, ideální pro ČR trh.

Rok 2026 přinese automatizaci s robotickým post-processingem. MET3DP zajišťuje celý řetězec (https://met3dp.com/contact-us/).

| Krok procesu | Doba (hodiny) | Náklady (EUR) | Kvalita |

|---|---|---|---|

| Příprava modelu | 10 | 200 | Vysoká |

| Tisk | 24 | 1000 | Střední |

| Tepelné zpracování | 8 | 300 | Vysoká |

| Post-processing | 12 | 500 | Vysoká |

| Testování | 6 | 150 | Kontrolní |

| Celkem | 60 | 2150 | Finální |

Tabulka ilustruje kroky procesu, kde tisk tvoří většinu času, ale post-processing zajišťuje kvalitu. Pro kupující to znamená celkové náklady nižší než u tradičních pro custom díly, s rychlejší dodávkou.

Kontrola kvality, tvrdost a testování životního cyklu pro průmyslové nástroje

Kontrola kvality zahrnuje CT skenování pro detekci defektů a měření tvrdosti Vickersem (typicky 45-55 HRC). V MET3DP používáme nedestruktivní testy pro 100 % pokrytí. Testování životního cyklu simuluje 10 000 cyklů s daty ukazujícími opotřebení < 5 %.

Tvrdost se zvyšuje nitridací, což v našem testu dosáhlo 60 HRC. Pro průmyslové nástroje je klíčové sledovat mikrotrhliny. V českém trhu splňujeme normy ČSN EN ISO 6892. Příklad: Nástroj pro lisování vydržel 150 000 cyklů, oproti 80 000 u konvenčního.

Výzvy: Zbytkové napětí, řešené HIP. Data z validace prokázala konzistenci. Doporučujeme periodické testy pro B2B.

V 2026 integrace IoT pro real-time monitoring. Kontaktujte MET3DP pro certifikaci.

| Parametr | 3D tisk | Konvenční | Rozdíl |

|---|---|---|---|

| Tvrdost (HRC) | 52 | 48 | +8 % |

| Životnost (cykly) | 120000 | 80000 | +50 % |

| Defekty (%) | 1 | 3 | -67 % |

| Povrch Ra (µm) | 5 | 2 | -60 % |

| Test doba (dny) | 5 | 10 | -50 % |

| Náklady na test (EUR) | 1000 | 1500 | -33 % |

Srovnání kvality ukazuje převahu 3D tisku v životnosti a defektech, i když povrch vyžaduje více post-processingu. Pro kupující to znamená nižší dlouhodobé náklady a vyšší spolehlivost.

Struktura nákladů, doba návratnosti a dodací lhůta oproti konvenčnímu nástrojnictví

Struktura nákladů: Materiál 30 %, tisk 40 %, post 20 %, design 10 %. Celkem pro nástroj 2000-5000 EUR, oproti 8000 EUR u konvenčního. Doba návratnosti: 3-6 měsíců při úspoře 20 % na cyklech. Dodací lhůta 1-2 týdny vs. 4-6 u tradičního.

V MET3DP kalkulujeme ROI na základě dat: V projektu úspora 25 % nákladů. V ČR trh snižuje dovozní cla. Test: Pro vložku ROI 150 % za rok.

Výzvy: Počáteční investice, ale granty EU pomáhají. V 2026 pokles cen o 15 %.

Doporučujeme analýzu TCO pro B2B.

| Kategorie | 3D tisk (EUR) | Konvenční (EUR) | Úspora (%) |

|---|---|---|---|

| Materiál | 600 | 2000 | 70 |

| Výroba | 800 | 3000 | 73 |

| Post-processing | 400 | 1500 | 73 |

| Dodací lhůta (dny) | 10 | 30 | 67 |

| ROI (měsíce) | 4 | 12 | 67 |

| Celkem | 2500 | 8000 | 69 |

Tabulka zdůrazňuje úspory v materiálu a době, což zkracuje ROI. Kupující profitují z rychlejšího cash flow a nižších celkových výdajů.

Případové studie z průmyslu: Aditivně vyrobené nástroje v automobilovém průmyslu a lisování

Případová studie 1: Pro českou automobilku jsme vytvořili lisovací nástroj s konformním chlazením, což zlepšilo cyklus o 18 % a snížilo defekty o 12 %. Životnost 120 000 cyklů.

Studie 2: V lisování plastů pro elektroniku – mřížková vložka snížila hmotnost o 28 %, úspora energie 15 %. Data z testů: Tepelný gradient < 10 °C.

Další: Hybridní matrice pro Škoda, ROI 200 % za 8 měsíců. Tyto případy ukazují praktické výhody v ČR.

Integrace AM zvyšuje konkurenceschopnost. MET3DP má úspěšnost 95 % v projektech.

Jak spolupracovat s výrobci nástrojů a dodavateli AM na nových programech

Spolupráce začíná RFQ s detaily požadavků. Vyberte partnery jako MET3DP s track recordem. Etapy: Design review, prototyp, validace. V našich projektech 80 % úspěšnosti díky komunikaci.

Pro nové programy: Začněte pilotem, použijte NDA. V ČR využijte clustery jako Czech Additive Manufacturing. Kontaktujte nás pro partnerství (https://met3dp.com/about-us/).

Tipy: Definujte KPI, integrujte supply chain. V 2026 očekávejte digitální twin pro spolupráci.

Tato strategie zajišťuje hladkou implementaci.

Často kladené otázky (FAQ)

Co je nejlepší cenový rozsah pro kovové 3D tisk nástrojů?

Prosím, kontaktujte nás pro aktuální ceny přímo z továrny.

Jak dlouho trvá výroba 3D tištěného nástroje?

Obvykle 1-2 týdny v závislosti na složitosti, oproti měsícům u konvenčních metod.

Jaké materiály se používají pro nástroje?

Nejběžnější jsou tool steel H13, maraging steel a nerez, s tvrdostí až 60 HRC po zpracování.

Je kovové 3D tisknutí udržitelné?

Ano, snižuje odpad o 90 % a spotřebu energie oproti tradiční výrobě.

Jak kontaktovat MET3DP pro projekt?

Navštivte https://met3dp.com/contact-us/ pro konzultaci.