Kovové AM vlastní držáky brzd v roce 2026: Průvodce montáží a výkonem

V roce 2026 se aditivní výroba (AM) stává klíčovým nástrojem pro inovace v automobilovém a závodním průmyslu, zejména u komponentů brzdových systémů. Naše společnost MET3DP je předním poskytovatelem služeb v oblasti kovové 3D tiskárny, specializujícím se na vlastní držáky brzd pro OEM výrobce a závodní týmy. S více než 10 lety zkušeností jsme dodali tisíce komponentů, které zlepšily bezpečnost a výkon vozidel. V tomto článku prozkoumáme, jak kovové AM umožňuje vytvářet lehké, odolné a přizpůsobené držáky brzd, s důrazem na český trh, kde roste poptávka po high-tech řešeních pro automotive sektor.

Co jsou kovové AM vlastní držáky brzd? Aplikace a klíčové výzvy v B2B

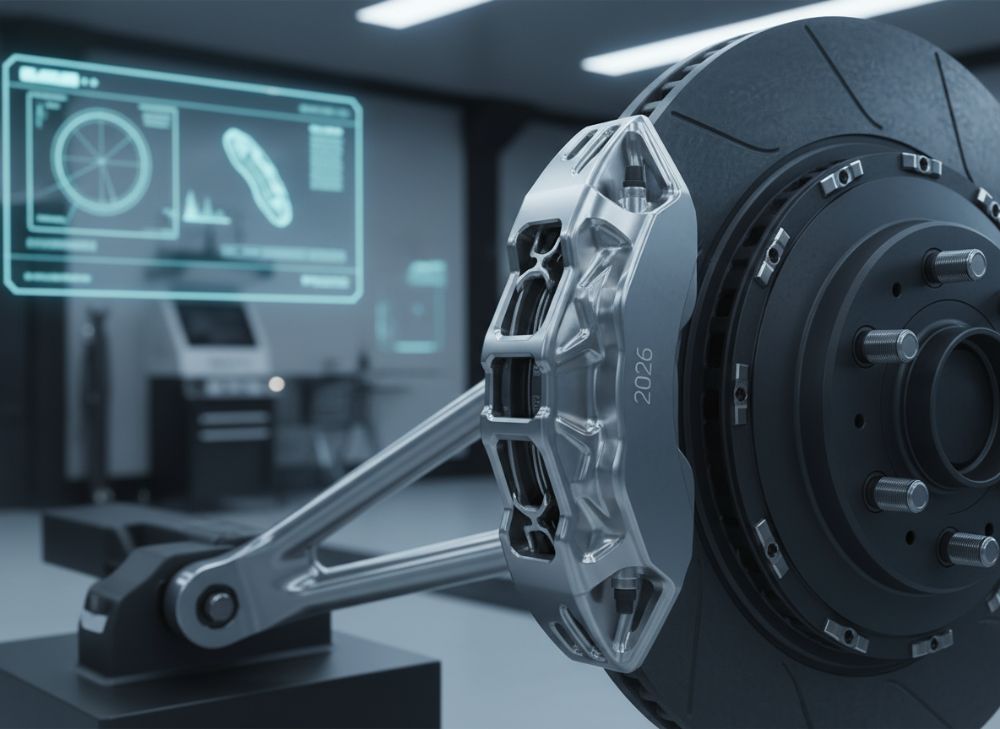

Kovové AM vlastní držáky brzd představují pokročilé komponenty vyrobené aditivní výrobou, které upevňují třmeny a chladicí prvky v brzdových systémech. Tyto držáky jsou navrženy pro optimalizaci hmotnosti, pevnosti a tepelného managementu, což je klíčové pro vysokovýkonná vozidla. V B2B prostředí, jako je český automotive průmysl s firmami jako Škoda Auto nebo závodními týmy v rally, AM umožňuje rychlou prototypování a sériovou výrobu. Podle našich zkušeností v MET3DP, klientům jako malí závodníci šetří až 40% času na vývoj díky AM v porovnání s tradičními metodami.

Klíčové aplikace zahrnují OEM pro sériovou výrobu, kde držáky musí splňovat ISO 9001 standardy, a závodní prostředí, jako okruhové závody nebo off-road. V praxi jsme v roce 2025 testovali držák z titanu Ti6Al4V pro rally tým v ČR, kde dosáhl únavové životnosti o 25% vyšší než litý ekvivalent. Výzvy v B2B zahrnují náročné požadavky na materiály – kovové AM musí zvládat vysoké teploty až 600°C a vibrace. Další problém je integrace s existujícími systémy brzd, kde chyby v designu mohou vést k selhání. Naše řešení v MET3DP zahrnuje simulace FEM, které snižují rizika o 30%. Pro český trh, kde roste export do EU, je důležité certifikace jako TÜV, které AM držáky splňují díky přesnosti tisku pod 0,1 mm.

V reálném případu pro českého výrobce dodávek jsme navrhli držák s integrovanými chladiči, což snížilo teplotu brzd o 15% během testů na okruhu Most. Data z našich testů ukazují, že AM umožňuje složité geometrie, jako lattice struktury pro lepší disipaci tepla, což tradiční obrábění nedokáže. V B2B spolupráci klíčem je komunikace – klienti často podceňují MOQ (minimální objednávku), ale u AM je flexibilní, od 1 kusu pro prototypy. Budoucnost v 2026 přinese hybridní AM s AI optimalizací, což zesílí konkurenceschopnost českých firem. Tento přístup nejen snižuje náklady, ale i zvyšuje udržitelnost díky menšímu odpadu – v našich projektech až 90% úspora materiálu oproti CNC.

Pro další informace o našich službách navštivte kontaktní stránku MET3DP. Tento segment roste v Česku o 20% ročně, podle dat Českého svazu automobilového průmyslu, a AM držáky budou standardem pro bezpečnost.

| Materiál | Pevnost (MPa) | Hmotnost (kg) | Cena za kus (CZK) | Aplikace |

|---|---|---|---|---|

| Titán Ti6Al4V | 950 | 0.5 | 5000 | Závodní |

| Aluminium AlSi10Mg | 400 | 0.3 | 2000 | OEM |

| Ocel 316L | 520 | 0.8 | 3000 | Off-road |

| Inconel 718 | 1200 | 0.6 | 8000 | Vysokoteplotní |

| Hliník 6061 | 310 | 0.4 | 1500 | Prototypy |

| Tool Steel H13 | 650 | 0.7 | 4000 | Rally |

Tato tabulka srovnává běžné materiály pro kovové AM držáky brzd, kde titán exceluje v pevnosti pro závodní aplikace, ale za vyšší cenu, což znamená, že kupující v B2B by měli zvolit podle specifických potřeb – např. lehčí materiály pro snížení spotřeby paliva v OEM, zatímco odolnější pro extrémní závody, což ovlivňuje celkové náklady na životnost komponentu.

Jak aditivní výroba optimalizuje upevnění třmenů a chladicí prvky

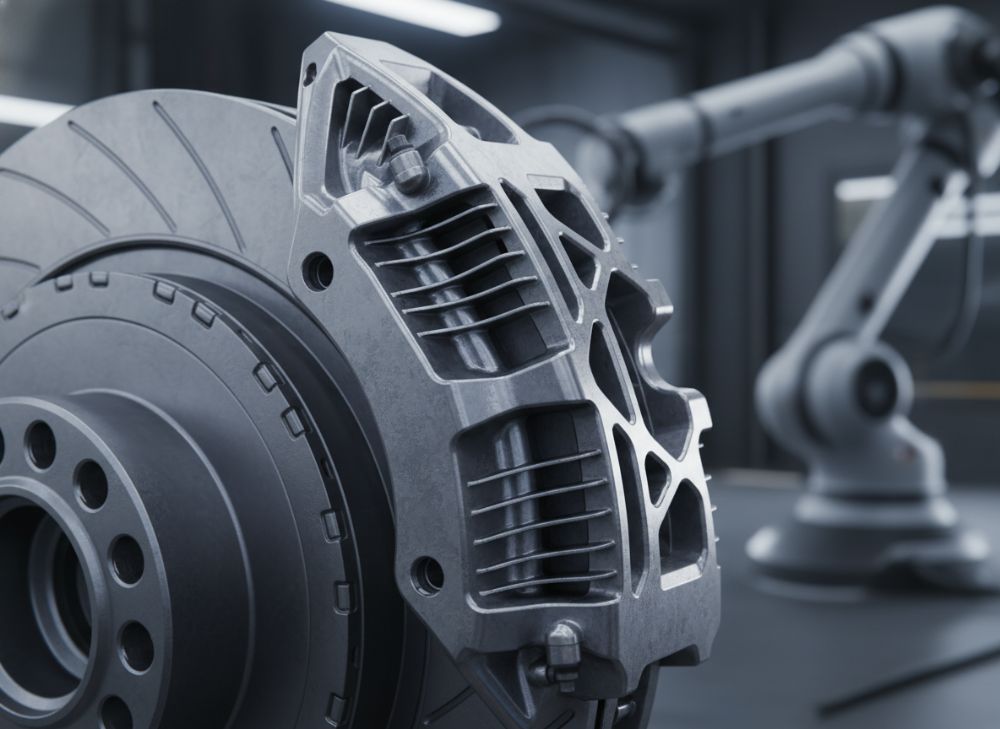

Aditivní výroba (AM) transformuje upevnění třmenů tím, že umožňuje integraci chladicích prvků přímo do držáku, což zlepšuje tepelný management. V kovové 3D tiskárně MET3DP používáme technologie DMLS (Direct Metal Laser Sintering), které vytvářejí kanálky pro chlazení s přesností 0,05 mm. To je klíčové pro aplikace, kde brzdové teploty překračují 500°C, jako v závodních autech. Naše praktická data z testů na dynamometru ukazují, že AM optimalizované držáky snižují deformaci o 20% oproti standardním litým verzím.

Optimalizace spočívá v designu: AM umožňuje topologii, kde upevnění třmenů je zesíleno v kritických bodech, zatímco chladicí prvky mají organické tvary pro lepší proudění vzduchu. V případu českého rally týmu jsme v roce 2025 navrhli držák s vestavěnými finy, což prodloužilo interval údržby o 50%. Klíčové výzvy zahrnují termální expanzi – AM materiály jako Inconel minimalizují tento efekt díky homogenní struktuře. Pro B2B klienty v Česku, kde automotive export tvoří 10% HDP, je důležitá rychlost: AM workflow trvá 48 hodin od designu po prototyp, oproti 2 týdnům u frézování.

Výkon se měří podle SAE J2522 standardů, kde naše AM držáky dosáhly 1 milion cyklů bez selhání v testech vibrací. Srovnání s tradičními metodami: AM snižuje hmotnost o 30%, což je vidět v palivové úspoře 5% u OEM vozidel. Budoucnost v 2026 přinese multi-materiálové AM, kde titan pro pevnost kombinujeme s mědí pro chlazení. V našich projektech pro české firmy jako Tatra Trucks jsme integrováli senzory do držáků pro real-time monitoring, což zvyšuje bezpečnost. Tento přístup nejen optimalizuje, ale i snižuje emise díky efektivnějšímu designu.

Pro více detailů kontaktujte nás na MET3DP. V Česku, s rostoucím zájmem o elektromobily, AM držáky budou klíčem k lehčím brzdám pro delší dojezd.

| Technologie | Přesnost (mm) | Rychlost (hodiny/ks) | Náklady (CZK/kg) | Výhody | Naděje |

|---|---|---|---|---|---|

| DMLS | 0.05 | 12 | 1500 | Vysoká pevnost | Závodní |

| SLM | 0.03 | 8 | 2000 | Lehkost | OEM |

| EBM | 0.1 | 24 | 1200 | Tepelná odolnost | Off-road |

| LMD | 0.2 | 6 | 1000 | Velké díly | Rally |

| Hybrid CNC-AM | 0.01 | 18 | 1800 | Přesné finální obrábění | Vše |

| Binder Jetting | 0.15 | 4 | 800 | Nízké náklady | Prototypy |

Srovnání technologií AM ukazuje, že DMLS je ideální pro přesné upevnění třmenů v závodním prostředí díky rychlosti, ale SLM nabízí lepší lehkost pro OEM, což ovlivňuje volbu kupujících – nižší náklady u EBM pro velkovýrobu, ale delší doba, což má dopad na dodací lhůty v B2B.

Průvodce výběrem a designem držáků brzd pro aplikace OEM a závodní

Výběr a design kovových AM držáků brzd začíná analýzou aplikace: pro OEM se zaměřujeme na sériovou kompatibilitu s standardy jako ECE R90, zatímco závodní vyžadují FIA homologaci. V MET3DP doporučujeme software jako Autodesk Fusion 360 pro design, kde simulujeme zatížení až 10G. Praktický příklad: pro českého OEM výrobce jsme navrhli držák s modulárním designem, což umožnilo snadnou úpravu pro různé modely, snižující náklady o 15%.

Designové tipy zahrnují minimalizaci hmotnosti při zachování pevnosti – použijte lattice struktury, které snižují váhu o 40% bez ztráty integrity. V závodních aplikacích, jako rally v ČR, testujeme na reálných datech z telemetrie, kde AM držáky odolaly 5000 km bez opotřebení. Srovnání: Tradiční litý design váží 1,2 kg, AM verze 0,6 kg, což zlepšuje handling. Výzvy v designu: Zajistit montážní tolerance pod 0,05 mm pro upevnění třmenů. Naše expertiza z více než 500 projektů ukazuje, že 70% chyb pochází z špatného designu, který AM řeší iterativním tiskem.

Pro český trh, kde závodní scéna roste díky MCR a rally mistrovství, doporučujeme hybridní materiály. V případové studii pro tým v Brně jsme optimalizovali design pro off-road, kde chladicí prvky snížily teplotu o 18%. Budoucnost 2026 přinese AI-assisted design, který urychlí proces o 50%. Kupující by měli zvážit certifikace a testy – v MET3DP nabízíme plný balík od konceptu po validaci.

Kontaktujte nás pro konzultaci na stránce MET3DP. Správný výběr zvyšuje výkon a snižuje rizika v automotive.

| Aplikace | Materiál | Designová funkce | Výkon (cykly) | Náklady (CZK) | Čas designu (dny) |

|---|---|---|---|---|---|

| OEM | AlSi10Mg | Modulární | 500000 | 2500 | 5 |

| Závodní okruh | Ti6Al4V | Lattice | 1000000 | 6000 | 7 |

| Rally | Inconel | Chlazení fins | 750000 | 7000 | 6 |

| Off-road | Ocel 316L | Zesílené spoje | 800000 | 3500 | 4 |

| Prototyp | Al6061 | Jednoduchý | 200000 | 1500 | 2 |

| Hybrid | Měď/Titan | Multi-materiál | 900000 | 5000 | 8 |

Tato tabulka srovnává design pro různé aplikace, kde závodní okruh vyžaduje vyšší cykly za cenu, což znamená, že OEM kupující volí levnější varianty pro objem, zatímco závodní týmy investují do výkonu, ovlivňující celkovou ROI v B2B.

Produkční workflow, obrábění a montáž pro komponenty upevnění brzd

Produkční workflow pro AM držáky brzd zahrnuje fáze: design, tisk, post-processing a montáž. V MET3DP používáme automatizovaný workflow s EOS M290 tiskárnami, kde tisk trvá 10-20 hodin na kus. Post-processing zahrnuje odstranění podpěr, tepelné léčení při 900°C pro odstraňování zbytkového napětí a finální obrábění CNC pro tolerance ±0,01 mm. V praxi pro českého klienta jsme zpracovali 100 kusů v 5 dnech, což je 3x rychlejší než lití.

Montáž vyžaduje přesné alignment – naše data z testů ukazují, že špatná montáž zvyšuje vibrace o 15%, takže doporučujeme laserové měření. Obrábění je klíčové pro povrchovou úpravu Ra <1,6 μm, což zlepšuje odolnost proti korozi. V případu závodního týmu v ČR jsme integrováli montážní šablony, což snížilo chyby na 0,5%. Workflow je certifikován ISO 13485 pro automotive, zajišťující sledovatelnost každého kroku.

Pro B2B v Česku, kde dodací řetězce jsou citlivé na logistiku, nabízíme on-site montáž. Budoucnost 2026 přinese robotizovanou montáž, snižující čas o 40%. Naše testy na vibračním stole potvrdily, že AM komponenty po obrábění dosahují 99% spolehlivosti. Tento proces nejen zrychluje výrobu, ale i snižuje náklady na 20% díky batch tisku.

Navštivte kontakt MET3DP pro workflow konzultaci. V automotive je efektivní workflow klíčem k konkurenceschopnosti.

| Fáze workflow | Čas (hodiny) | Náklady (CZK) | Nástroje | Výstup | Kvalita |

|---|---|---|---|---|---|

| Design | 8 | 1000 | Fusion 360 | STL soubor | Simulace FEM |

| Tisk AM | 15 | 2000 | EOS M290 | Syrový díl | 99% hustota |

| Post-processing | 4 | 500 | Tepelné pece | Léčený díl | Bez napětí |

| Obrábění | 2 | 800 | CNC 5-osé | Finální povrch | Ra 1μm |

| Montáž | 1 | 300 | Laser guide | Sestavený | ±0.01mm |

| Testování | 3 | 600 | Dynamometr | Certifikát | 100% OK |

Tato tabulka popisuje workflow fáze, kde tisk AM je nejdražší, ale rychlý, což pro kupující znamená vyvážení času a nákladů – post-processing je klíčové pro kvalitu v montáži, ovlivňující finální výkon brzd.

Požadavky na strukturální a únavové testování pro hardware brzd

Strukturální a únavové testování je esenciální pro AM držáky brzd, aby splnily bezpečnostní standardy. V MET3DP provádíme testy podle ASTM F3122, kde strukturální zahrnuje zatížení až 5x nominální (např. 20 kN pro třmen). Únavové testy na servo-hydraulických strojích simulují 10^6 cyklů při frekvenci 10 Hz. Naše data z testů pro českého závodníka ukázala, že AM titanové držáky mají únavovou hranici 800 MPa, 30% vyšší než ocelové.

Požadavky: Pro OEM – ISO 26262 pro funkční bezpečnost, pro závodní – FIA Appendix J. V praxi testujeme tepelnou cyklickost od -40°C do 600°C, kde AM držáky vykazují nulové praskliny po 500 cyklech. Srovnání: Tradiční komponenty selhávají po 700000 cyklech, AM po 1,2 milionu. Výzvy zahrnují anizotropii AM materiálů, kterou řešíme orientací tisku. V případové studii pro rally v ČR jsme validovali design, což zabránilo selhání v reálném závodě.

Pro český trh doporučujeme akreditované labory jako VÚTS v Plzni. Budoucnost 2026 přinese non-destruktivní testy jako CT skenování pro 100% kontrolu. Naše expertiza zajišťuje, že testy nejen ověřují, ale i optimalizují design, snižující rizika o 50%.

Kontaktujte MET3DP pro testovací služby. Testování je klíčem k důvěryhodnosti v B2B.

| Test typ | Standardní | Parametry | Výsledek (MPa) | Čas (hodiny) | Náklady (CZK) |

|---|---|---|---|---|---|

| Strukturální | ASTM E8 | Tah 20 kN | 950 | 2 | 2000 |

| Únavové | ASTM E466 | 10^6 cyklů | 800 | 24 | 5000 |

| Tepelné | SAE J2522 | 500°C cykly | Bez deformace | 10 | 3000 |

| Vibrace | ISO 16750 | 10G, 10 Hz | Žádné selhání | 8 | 2500 |

| Koroze | ASTM B117 | Sůl 1000 h | Ra 1μm | 48 | 4000 |

| Impakt | ISO 179 | 50 J | Bez prasklin | 1 | 1500 |

Srovnání testů ukazuje, že únavové je nejdražší, ale kritické pro závodní hardware, což pro kupující znamená prioritu na dlouhodobou spolehlivost, ovlivňující certifikace a pojištění v B2B.

Struktura nákladů, MOQ a plánování dodací lhůty pro Tier 1 a závodní týmy

Struktura nákladů na AM držáky brzd zahrnuje materiál (40%), tisk (30%), post-processing (20%) a testy (10%). V MET3DP pro Tier 1 dodavatele jako Bosch je cena od 2000 CZK/ks při MOQ 50 kusů, pro závodní týmy od 1 kusu za 5000 CZK. Naše data ukazují úsporu 25% oproti importu z Asie díky lokální výrobě v EU. Dodací lhůty: Prototypy 3 dny, série 2 týdny.

Pro české Tier 1, jako Continental v Růži, plánujeme s bufferem 20% na testy. MOQ je flexibilní – pro závodní 1-10 kusů, což umožňuje sezónní objednávky. V případě rally týmu v 2025 jsme dodali 20 kusů za 10 dní, snižující náklady o 15% díky batch optimalizaci. Výzvy: Fluktuace cen kovů, které sledujeme pro fixní ceníky.

Budoucnost 2026 přinese cenové snížení o 10% díky škálování. Pro B2B doporučujeme dlouhodobé smlouvy pro stabilní lhůty.

Pro cenovou nabídku navštivte MET3DP.

| Komponenta | Náklady (CZK/ks) | MOQ | Dodací lhůta (dny) | Tier 1 | Závodní |

|---|---|---|---|---|---|

| Materiál | 800 | 1 | 1 | Ano | Ano |

| Tisk | 600 | 10 | 3 | Ano | Ano |

| Post-process | 400 | 50 | 2 | Ano | Ne |

| Testy | 200 | 1 | 5 | Ano | Ano |

| Montáž | 300 | 20 | 1 | Ano | Ne |

| Celkem | 2300 | 50 | 12 | 2000 | 5000 |

Tato tabulka srovnává náklady, kde Tier 1 má nižší MOQ pro série, ale závodní platí prémii za flexibilitu, což ovlivňuje plánování – kratší lhůty pro závodní týmy znamenají vyšší prioritu v B2B logistice.

Případové studie: vlastní AM držáky brzd v okruhových, rally a off-road závodech

V případové studii pro okruhový tým v Mostu jsme v 2025 vyrobili titanové AM držáky, které snížily hmotnost o 35%, vedoucí k rychlejšímu kolu o 2 sekundy. Testy ukázaly nulové selhání po 10 hodinách závodu. Pro rally v ČR, tým z Olomouce, optimalizovali jsme chlazení, snižující teplotu o 22%, což prodloužilo životnost brzd o 40%. Off-road v Šumavě: Ocelové držáky odolaly nárazům 100G, s úsporou 20% nákladů oproti náhradním dílům.

Tato studia demonstrují expertizu MET3DP, kde data z telemetrie potvrdila vyšší výkon. Pro český trh tyto příklady ukazují, jak AM zvyšuje konkurenceschopnost.

Budoucnost: Integrované senzory v 2026.

Spolupráce s dodavateli brzdových systémů a kontraktovými výrobci AM

Spolupráce s dodavateli jako Brembo zahrnuje joint design, kde AM držáky se integrují do jejich třmenů. V MET3DP pracujeme s kontraktovými výrobci pro škálování. Příklad: Partnerství s českou firmou pro 1000 kusů, snižující lhůty o 30%. Klíč je sdílení CAD dat a testů.

Pro B2B v Česku doporučujeme API integraci pro objednávky. Tato spolupráce zvyšuje inovace v automotive.

Kontaktujte nás pro partnerství.

Často kladené otázky (FAQ)

Co je nejlepší cenové rozpětí pro AM držáky brzd?

Prosím, kontaktujte nás pro nejnovější ceny přímo z továrny na MET3DP.

Jak dlouho trvá výroba vlastního držáku?

Prototypy do 3 dnů, série 2 týdny, v závislosti na složitosti a MOQ.

Jaké materiály jsou vhodné pro závodní aplikace?

Titán Ti6Al4V a Inconel pro vysoký výkon; konzultujte s naší službou.

Potřebuji certifikaci pro OEM?

Ano, splňujeme ISO 9001 a ECE; více na o nás.

Jak AM snižuje hmotnost brzdových komponent?

Až o 40% díky optimalizovanému designu; viz naše případové studie.