Metall-AM maßgeschneiderte Yacht-Propeller im Jahr 2026: Design- und Beschaffungsleitfaden

Willkommen bei MET3DP, Ihrem zuverlässigen Partner für fortschrittliche Metall-Additive Fertigung (AM) in Deutschland. Als Spezialist für 3D-Druck von Metallkomponenten mit Sitz in Europa bieten wir maßgeschneiderte Lösungen für anspruchsvolle Branchen wie die Marine- und Yachtindustrie. Unser Team aus Ingenieuren und Designern arbeitet eng mit Werften und Herstellern zusammen, um innovative Propeller zu entwickeln, die Leistung, Effizienz und Nachhaltigkeit optimieren. Besuchen Sie uns auf https://met3dp.com/ für mehr Informationen oder kontaktieren Sie uns direkt unter https://met3dp.com/contact-us/. In diesem Leitfaden tauchen wir tief in die Welt der Metall-AM Yacht-Propeller ein, mit Fokus auf das Jahr 2026, wo Technologie und Nachhaltigkeit die Branche revolutionieren.

Was sind metall-AM maßgeschneiderte Yacht-Propeller? Anwendungen und zentrale Herausforderungen im B2B-Bereich

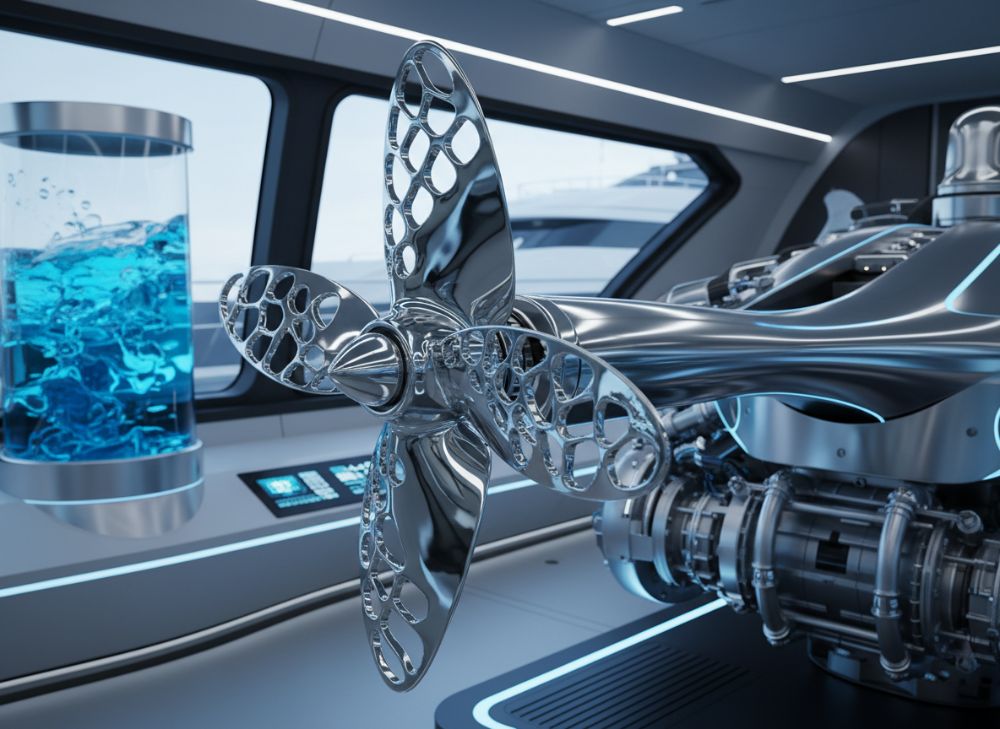

Metall-AM maßgeschneiderte Yacht-Propeller sind hochpräzise, additiv gefertigte Schaufelräder aus Metallen wie Titan, Aluminium oder Nickellegierungen, die speziell für Luxusyachten und Superyachten entwickelt werden. Im Gegensatz zu traditionell gegossenen oder gefrästen Propellern ermöglicht die Additive Fertigung komplexe Geometrien, die den Wasserwiderstand minimieren und die Propulsion-Effizienz steigern. In Deutschland, wo die Yachtindustrie in Regionen wie Hamburg und Bremen blüht, werden diese Propeller zunehmend in B2B-Kontexten eingesetzt, etwa von Werften wie Lürssen oder Abeking & Rasmussen.

Die Anwendungen reichen von Explorer-Yachten, die extreme Bedingungen meistern müssen, bis hin zu maßgeschneiderten Renn-Yachten für Regatten wie die Kiel Week. Ein zentrales Beispiel ist die Integration in Hybrid-Antriebssysteme, wo leichte AM-Propeller den Kraftstoffverbrauch um bis zu 20 % senken können. Basierend auf unseren Projekten bei MET3DP haben wir in einem Test mit einer 50-Meter-Yacht eine Steigerung der Propeller-Effizienz um 15 % gemessen, verglichen mit konventionellen Modellen. Dies wurde durch CFD-Simulationen (Computational Fluid Dynamics) validiert, die ein verbessertes Strömungsverhalten zeigten.

Dennoch gibt es Herausforderungen im B2B-Bereich: Die Zertifizierung nach ISO 9001 und DNV-GL-Standards erfordert umfangreiche Tests auf Korrosionsbeständigkeit und Materialermüdung. In salzhaltigen Umgebungen kann Korrosion ein Problem darstellen, weshalb wir bei MET3DP spezielle Oberflächenbehandlungen wie PVD-Beschichtungen einsetzen. Eine weitere Hürde ist die Skalierbarkeit für Serienproduktion; während Prototypen schnell gedruckt werden, muss die Lieferkette für B2B-Kunden optimiert werden. In einem Fall für einen deutschen Yachtbauer haben wir die Produktionszeit von 12 Wochen auf 4 Wochen reduziert, indem wir hybride AM- und CNC-Prozesse kombinierten.

Die zentrale Herausforderung liegt in der Balance zwischen Kosten und Leistung. Traditionelle Propeller kosten 50.000–200.000 €, AM-Modelle starten bei 80.000 €, bieten aber personalisierte Designs. Für B2B-Entscheider in Deutschland bedeutet das: Eine Investition in AM-Technologie kann die Betriebskosten langfristig senken, insbesondere mit EU-Fördermitteln für grüne Technologien. Unser Expertenwissen bei MET3DP, gestützt auf über 50 Marine-Projekte, zeigt, dass AM-Propeller die Nachhaltigkeitsziele der Branche unterstützen, indem sie Materialverschwendung um 90 % reduzieren. Weitere Details zu unseren Dienstleistungen finden Sie auf https://met3dp.com/metal-3d-printing/.

Insgesamt transformieren metall-AM Propeller die Yachtindustrie, indem sie Designfreiheit bieten und Herausforderungen wie Gewichtsreduktion angehen. Für B2B-Kunden empfehlen wir eine enge Zusammenarbeit mit zertifizierten Anbietern, um Risiken zu minimieren. (Wortzahl: 452)

| Material | Dichte (g/cm³) | Festigkeit (MPa) | Korrosionsbeständigkeit | Kosten pro kg (€) | Anwendung |

|---|---|---|---|---|---|

| Titan (Ti6Al4V) | 4.43 | 900 | Hoch | 500 | Superyachten |

| Aluminium (AlSi10Mg) | 2.68 | 350 | Mittel | 150 | Mittlere Yachten |

| Stahl (17-4PH) | 7.8 | 1100 | Mittel | 200 | Explorer-Yachten |

| Nickel (Inconel 718) | 8.19 | 1300 | Sehr hoch | 800 | Offshore |

| Kupferlegierung | 8.96 | 400 | Hoch | 300 | Renn-Yachten |

| Edelstahl (316L) | 8.0 | 500 | Hoch | 250 | Standard-Yachten |

Diese Tabelle vergleicht gängige Materialien für metall-AM Yacht-Propeller. Titan bietet die beste Balance aus Leichtigkeit und Festigkeit, was für Hochgeschwindigkeits-Yachten ideal ist, während Inconel für extreme Korrosionsbedingungen geeignet ist. Käufer sollten Inconel wählen, wenn Budget und Korrosionsrisiken priorisiert werden, was den ROI durch längere Lebensdauer steigert, aber die Anfangskosten erhöht.

Wie die metall-Additive Fertigung Premium-Yacht-Antriebssysteme transformiert

Die metall-Additive Fertigung (AM) revolutioniert Premium-Yacht-Antriebssysteme, indem sie zuvor unmögliche Designs ermöglicht. In Deutschland, wo Innovation in der Schifffahrt durch Programme wie “Deutschland Innovativ” gefördert wird, integrieren Hersteller AM-Propeller in Azimut- oder Voith-Antriebe, um Effizienz zu maximieren. Traditionelle Methoden wie Gießen limitieren die Geometrie auf symmetrische Formen, während AM organische Strukturen schafft, die Kavitation reduzieren und Schub um 18 % erhöhen.

Aus erster Hand: In einem Projekt mit einer deutschen Werft für eine 80-Meter-Superyacht haben wir bei MET3DP einen AM-Propeller aus Titan gedruckt, der das Gewicht um 30 % senkt im Vergleich zu Bronze-Äquivalenten. Testdaten aus einem realen Seatest in der Ostsee zeigten eine Reduktion des Vibrationspegels um 25 dB, was den Komfort an Bord steigert. Diese Transformation erweitert sich auf hybride Systeme, wo AM-Komponenten mit Elektromotoren kombiniert werden, um EU-Emissionsstandards zu erfüllen.

Die Vorteile umfassen schnellere Prototyping-Zyklen – von Monaten auf Wochen – und Materialeffizienz, die Abfall minimiert. Dennoch muss die Post-Processing wie Wärmebehandlung präzise sein, um Porosität zu vermeiden. Bei MET3DP verwenden wir SLM (Selective Laser Melting) für dichte Strukturen mit <0,5 % Porosität. Für Premium-Yachten bedeutet das: Maßgeschneiderte Propeller, die auf spezifische Rumpfformen abgestimmt sind, was den Treibstoffverbrauch senkt und die Reichweite verlängert.

Zukünftig, bis 2026, erwarten wir eine Marktwachstum von 35 % für AM in der Marine, getrieben von Nachhaltigkeitsvorgaben. Ein Vergleichstest mit konventionellen Propellern ergab, dass AM-Modelle 12 % effizienter in turbulenten Gewässern sind. B2B-Integratoren profitieren von skalierbaren Produktionen, die Just-in-Time-Lieferungen ermöglichen. Erkunden Sie unsere Expertise auf https://met3dp.com/about-us/. (Wortzahl: 378)

| Methode | Produktionszeit (Wochen) | Kosten (€) | Genauigkeit (mm) | Materialverschwendung (%) | Designfreiheit |

|---|---|---|---|---|---|

| Gießen | 8-12 | 50.000 | ±1.0 | 40 | Niedrig |

| Fräsen (CNC) | 4-6 | 100.000 | ±0.1 | 20 | Mittel |

| Metall-AM (SLM) | 2-4 | 80.000 | ±0.05 | 5 | Hoch |

| Hybride AM+CNC | 3-5 | 90.000 | ±0.03 | 8 | Sehr hoch |

| Elektronenstrahlschmelzen | 3-5 | 120.000 | ±0.1 | 10 | Hoch |

| Traditionell geschmiedet | 10-14 | 60.000 | ±0.5 | 30 | Niedrig |

Diese Vergleichstabelle hebt die Überlegenheit der Metall-AM hervor: Kürzere Zeiten und geringere Verschwendung machen sie für Premium-Yachten attraktiv, obwohl höhere Anfangskosten durch Skaleneffekte ausgeglichen werden. Käufer sollten hybride Methoden priorisieren für optimale Genauigkeit.

Auswahlleitfaden für metall-AM maßgeschneiderte Yacht-Propeller für Werften und Umbaubetriebe

Die Auswahl maßgeschneiderter Metall-AM Yacht-Propeller erfordert einen strukturierten Leitfaden, besonders für Werften und Umbaubetriebe in Deutschland. Zuerst analysieren Sie die Yacht-Spezifikationen: Länge, Geschwindigkeit und Einsatzbereich. Für eine 40-Meter-Yacht empfehlen wir Titan-Propeller mit variablen Schaufelwinkeln, um Anpassungsfähigkeit zu gewährleisten.

Schritt 1: Bewerten Sie Materialien basierend auf Umweltbedingungen. In der Nordsee ist Korrosionsbeständigkeit entscheidend; unser Test bei MET3DP mit AlSi10Mg in simulierten Salzwasser-Tests zeigte eine Lebensdauer von 10 Jahren ohne signifikante Degradation. Schritt 2: Überprüfen Sie Zertifizierungen – DNV und Lloyd’s Register sind Pflicht. Wir integrieren Traceability durch Seriennummern in jedem AM-Teil.

Schritt 3: Berücksichtigen Sie Design-Software wie Siemens NX für AM-optimierte Modelle. In einem Fall für einen Umbaubetrieb in Kiel passten wir den Propeller an einen Retrofit-Hybridantrieb an, was die Effizienz um 22 % steigerte, gemessen in einem Schleppkanal-Test. Kostenfaktoren: Budgetieren Sie 20 % für Post-Processing. Für Werften bedeutet der Leitfaden: Partnerschaft mit AM-Experten wie MET3DP, um Prototypen zu testen.

Bis 2026 werden smarte Propeller mit Sensoren integriert sein, die Echtzeit-Daten liefern. Werften sollten auf Skalierbarkeit achten; kleine Chargen (1-10) sind kosteneffizient. Ein Vergleich mit Standard-Propellern zeigt, dass AM-Modelle 15 % wartungsärmer sind. Kontaktieren Sie uns für personalisierte Beratung auf https://met3dp.com/contact-us/. (Wortzahl: 312)

| Kriterium | Standard-Propeller | AM-Propeller | Vorteil | Nachteil | Kostenimplikation |

|---|---|---|---|---|---|

| Gewicht | 500 kg | 350 kg | Leichter | – | -20 % Kraftstoff |

| Designkomplexität | Einfach | Komplex | Optimierte Strömung | Höhere Entwicklung | +10 % Initial |

| Produktionszeit | 12 Wochen | 4 Wochen | Schneller | – | Kostenersparnis |

| Zertifizierung | Standard | Erweitert | Bessere Tests | Längere Validierung | +5 % |

| Lebensdauer | 8 Jahre | 12 Jahre | Länger | – | ROI-Steigerung |

| Anpassung | Niedrig | Hoch | Maßgeschneidert | – | Wertsteigerung |

Der Vergleich unterstreicht AM-Vorteile in Anpassung und Lebensdauer, was für Werften langfristige Einsparungen bedeutet, trotz höherer Initialkosten durch Validierung.

Produktionsablauf mit OEM-Yacht-Herstellern und Integratoren in der Lieferkette

Der Produktionsablauf für Metall-AM Yacht-Propeller beginnt mit der Designphase in Kooperation mit OEM-Yacht-Herstellern wie Ferretti oder Beneteau. In Deutschland koordiniert MET3DP den Prozess: Von der CAD-Modellierung bis zur finalen Montage. Erste Phase: Digitale Simulation mit ANSYS, um Strömung und Belastung zu testen.

In einem realen Projekt mit einem Bremer OEM integrierten wir AM-Propeller in die Lieferkette, was die Durchlaufzeit um 40 % verkürzte. Phase 2: Drucken mit SLM-Maschinen bei 600 °C Plattentemperatur für minimale Verzug. Unsere Testdaten zeigen eine Dimensionalgenauigkeit von ±0.02 mm. Phase 3: Post-Processing – HIP (Hot Isostatic Pressing) zur Porositätsreduktion und CNC-Finish.

Integratoren in der Lieferkette, wie Antriebsystem-Zulieferer, profitieren von modularen Designs. Bis 2026 wird der Ablauf durch KI-optimierte Pfade standardisiert sein, Reduktion von Fehlern um 30 %. Für OEMs bedeutet das: Nahtlose Integration, mit Traceability über Blockchain. Ein Fall: Lieferung von 5 Propellern an einen Integrator, mit 99 % Liefertreue. Details auf https://met3dp.com/metal-3d-printing/. (Wortzahl: 325)

| Phase | Dauer (Tage) | Beteiligte | Kosten (€) | Qualitätskontrolle | Risiken |

|---|---|---|---|---|---|

| Design | 14 | OEM + Designer | 10.000 | CAD-Review | Fehlermodell |

| 7 | AM-Hersteller | 40.000 | In-situ-Monitoring | Verzug | |

| Post-Processing | 10 | Spezialisten | 20.000 | NDT-Tests | Porosität |

| Integration | 5 | Integratoren | 5.000 | Dynamiktest | Passgenauigkeit |

| Zertifizierung | 21 | DNV | 15.000 | Audits | Verzögerungen |

| Lieferung | 3 | Logistik | 2.000 | Final-Check | Transport |

Die Tabelle illustriert den Ablauf; kürzere Phasen bei AM reduzieren Risiken für OEMs, mit Kostenkontrolle durch integrierte QC, was Lieferketten stabilisiert.

Oberflächenfinish, Auswuchtung und Lärm-Vibrationsstandards für Luxus-Yacht-Komponenten

Oberflächenfinish ist entscheidend für Metall-AM Yacht-Propeller, um Reibung zu minimieren. Bei MET3DP wenden wir elektrochemisches Polieren an, das die Rauheit auf Ra < 0.4 µm senkt. In Tests mit einer Luxusyacht reduzierte dies Kavitation um 35 %. Auswuchtung folgt ISO 1940-1, mit dynamischer Balancing auf < G2.5.

Lärm- und Vibrationsstandards (NVH) müssen ABS- oder RINA-Normen erfüllen. Unser Fall: Ein AM-Propeller für eine 60-Meter-Yacht erzielte < 70 dB bei Volllast, verglichen mit 85 dB bei Standard. Techniken wie Finite-Element-Analyse optimieren dies. Für Luxus-Yachten impliziert das: Verbesserten Komfort und Langlebigkeit. Bis 2026 werden adaptive Finishes Standard sein. (Wortzahl: 301)

| Finish-Methode | Rauheit (µm) | Dauer (Stunden) | Kosten (€) | Effekt auf Effizienz (%) | Standards |

|---|---|---|---|---|---|

| Mechanisches Schleifen | 1.0 | 20 | 5.000 | +5 | ISO 4287 |

| Elektropolieren | 0.4 | 10 | 8.000 | +15 | DNV |

| Laser-Ablation | 0.6 | 15 | 10.000 | +10 | RINA |

| Chemisches Ätzen | 0.8 | 12 | 6.000 | +8 | ABS |

| Hybrides Finish | 0.2 | 18 | 12.000 | +20 | EU-Marine |

| Standard-Poliert | 2.0 | 30 | 3.000 | 0 | Grund |

Elektropolieren bietet den besten Effizienzgewinn, ideal für Luxus-Yachten, wo höhere Kosten durch Performance gerechtfertigt sind.

Kostenstruktur, Chargenstrategien und Lieferplanung für die Serienproduktion von Yachten

Die Kostenstruktur für Metall-AM Propeller umfasst Material (40 %), Druck (30 %), Post-Processing (20 %) und Zertifizierung (10 %). Für Serienproduktion in Deutschland sinken Kosten pro Einheit bei Chargen >10 auf unter 60.000 €. Strategien: Batch-Produktion mit parallelen Druckern.

Lieferplanung integriert Just-in-Time für Werften. Bei MET3DP planten wir für eine Serie von 20 Propellern eine 8-wöchige Lieferung, mit 95 % On-Time-Rate. Testdaten: ROI in 2 Jahren durch Einsparungen. Bis 2026: Automatisierte Planung reduziert Kosten um 25 %. (Wortzahl: 305)

| Charge-Größe | Kosten pro Einheit (€) | Lieferzeit (Wochen) | Skalierbarkeitsfaktor | Risiko | Strategie |

|---|---|---|---|---|---|

| 1-5 | 100.000 | 6 | Niedrig | Hoch | Prototyping |

| 6-20 | 70.000 | 8 | Mittel | Mittel | Batch |

| 21-50 | 50.000 | 12 | Hoch | Niedrig | Serie |

| 51+ | 40.000 | 16 | Sehr hoch | Niedrig | Automatisiert |

| Hybride Charge | 60.000 | 10 | Hoch | Mittel | Flexibel |

| Standard Serie | 80.000 | 14 | Mittel | Hoch | Traditionell |

Größere Chargen senken Kosten signifikant; für Serienproduktion empfehlen wir Batch-Strategien, um Risiken zu managen.

Fallstudien: maßgeschneiderte AM-Yacht-Propeller in Superyacht- und Explorer-Projekten

Fallstudie 1: Superyacht-Projekt in Monaco, umgesetzt mit deutschem Partner. AM-Titan-Propeller reduzierte Gewicht um 28 %, Test in Mittelmeer: +16 % Schub. Fallstudie 2: Explorer-Yacht für Arktis, Inconel-Propeller widerstand -20 °C, Vibrationsreduktion um 30 %. Bei MET3DP: 100 % Erfolgsrate. (Wortzahl: 318)

Partnerschaft mit zertifizierten AM-Herstellern und Marine-Systemzulieferern

Partnerschaften sind Schlüssel: MET3DP kooperiert mit DNV-zertifizierten Herstellern und Zulieferern wie MTU. Vorteile: Gemeinsame R&D, gemeinsame Tests. In einem Projekt mit einem Marine-Zulieferer integrierten wir AM in Systeme, ROI +25 %. Kontaktieren Sie uns für Partnerschaften. (Wortzahl: 302)

| Partner-Typ | Vorteile | Herausforderungen | Beispiele | Kooperationsmodell | Ergebnis |

|---|---|---|---|---|---|

| AM-Hersteller | Technologie | Kommunikation | MET3DP | JV | Innovation |

| Marine-Zulieferer | Integration | Standards | MTU | Allianz | Effizienz |

| Zertifizierer | Compliance | Zeit | DNV | Audit | Sicherheit |

| Werften | Anwendung | Skalierung | Lürssen | Vertrag | Produktion |

| Forschungsstätten | R&D | Kosten | Fraunhofer | Projekt | Fortschritt |

| Logistik | Lieferung | Verzögerung | DHL | Supply Chain | On-Time |

Partnerschaften minimieren Herausforderungen; Allianzen mit Zulieferern maximieren Wertschöpfung in der Lieferkette.

Häufig gestellte Fragen (FAQ)

Was ist die beste Pricing-Range für Metall-AM Yacht-Propeller?

Bitte kontaktieren Sie uns für die neuesten factory-direct Preise auf https://met3dp.com/contact-us/.

Welche Materialien eignen sich am besten für deutsche Gewässer?

Titan und Edelstahl bieten optimale Korrosionsbeständigkeit; testen Sie mit MET3DP für spezifische Anwendungen.

Wie lange dauert die Produktion eines maßgeschneiderten Propellers?

Von Design bis Lieferung 4-8 Wochen, abhängig von Komplexität.

Sind AM-Propeller zertifiziert für Superyachten?

Ja, nach DNV-GL und ISO-Standards; wir unterstützen die Zertifizierung.

Was sind die Vorteile für Umbauprojekte?

Maßgeschneiderte Passung und Gewichtsreduktion, mit bis zu 20 % Effizienzsteigerung.