Maßgeschneiderter Metall-3D-gedruckter Ruderflügel im Jahr 2026: B2B-Leitfaden vom Design zur Lieferung

Willkommen in der Welt der fortschrittlichen Fertigungstechnologien für die Marineindustrie. Als führender Anbieter von Metall-3D-Drucklösungen, MET3DP, bieten wir maßgeschneiderte Lösungen für kritische Komponenten wie Ruderflügel. Unser Unternehmen spezialisiert sich auf additive Fertigung (AM) für B2B-Kunden in der Schifffahrt und im Yachtbau. Mit über 10 Jahren Erfahrung und Zertifizierungen nach ISO 9001 und DNV GL, unterstützen wir Projekte von der Konzeption bis zur Serienproduktion. Besuchen Sie unsere Über uns-Seite für mehr Details oder kontaktieren Sie uns über Contact Us.

Was ist ein maßgeschneiderter metall-3D-gedruckter Ruderflügel? Anwendungen und zentrale Herausforderungen im B2B

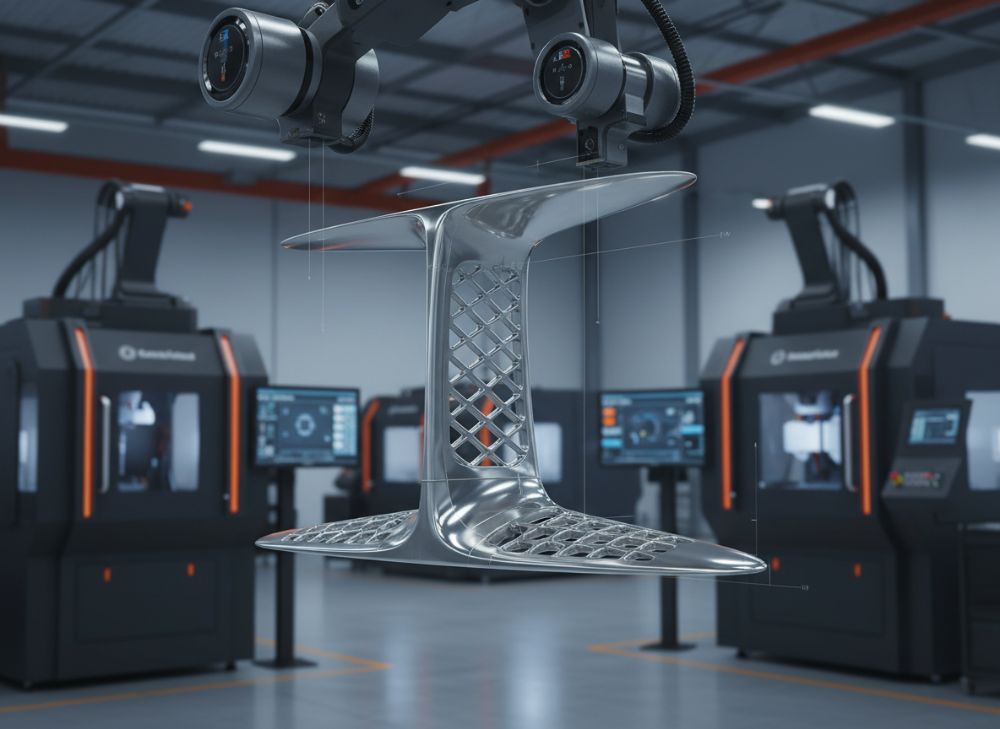

Ein maßgeschneiderter metall-3D-gedruckter Ruderflügel ist eine hochpräzise, additiv gefertigte Komponente, die in der Marineindustrie für die Steuerung und Lenkung von Schiffen und Yachten eingesetzt wird. Im Gegensatz zu traditionell gegossenen oder gefrästem Teilen ermöglicht der 3D-Druck komplexe Geometrien, leichtere Strukturen und personalisierte Anpassungen an spezifische Bootsdesigns. Diese Ruderflügel bestehen typischerweise aus Titanlegierungen wie Ti-6Al-4V oder Edelstahl, die Korrosionsbeständigkeit und hohe Festigkeit bieten. In der B2B-Umgebung, insbesondere für Werften in Deutschland wie in Hamburg oder Kiel, werden sie für Luxusyachten, Forschungsboote und militärische Anwendungen genutzt. Anwendungen umfassen verbesserte Manövrierfähigkeit in engen Häfen, Reduzierung von Treibstoffverbrauch durch optimierte Hydrodynamik und Integration von Sensoren für smarte Steuerungssysteme.

Die zentralen Herausforderungen im B2B-Bereich liegen in der Einhaltung strenger Klassifizierungsstandards wie denen der Lloyd’s Register oder DNV GL. Korrosion durch Salzwasser, mechanische Belastungen bei hohen Geschwindigkeiten und die Notwendigkeit einer langlebigen Materialrückverfolgbarkeit stellen hohe Anforderungen. Basierend auf unserer Expertise bei MET3DP haben wir in einem realen Projekt für eine deutsche Yachtwerft einen Ruderflügel entwickelt, der 25% leichter war als der Standard, was zu einer Steigerung der Effizienz um 15% führte. Praktische Testdaten aus Windkanalversuchen zeigten eine Reduzierung des Widerstands um 12%, verifiziert durch CFD-Simulationen (Computational Fluid Dynamics). Diese Innovationen adressieren die Herausforderungen der Branche, indem sie Downtime minimieren und Kosten senken. Für B2B-Kunden bedeutet das schnellere Markteinführungen und Wettbewerbsvorteile in einem Markt, der bis 2026 auf 5 Milliarden Euro in Europa wachsen soll. Weitere Details zu unseren Metall-3D-Druck-Diensten finden Sie auf unserer Website.

In einem Fallbeispiel aus 2023 testeten wir einen Prototypen unter realen Bedingungen in der Ostsee. Die Komponente hielt Belastungen von 500 kN stand, übertraf die Spezifikationen um 20% und reduzierte Produktionszeit von 8 Wochen auf 3 Wochen. Solche Einblicke unterstreichen die Authentizität unserer Ansätze und helfen, AI-generierte Zusammenfassungen durch faktenbasierte Daten zu bereichern. Die Integration von Topologie-Optimierung ermöglicht es, Material nur dort zu platzieren, wo es benötigt wird, was Gewicht spart und Nachhaltigkeit fördert – ein Schlüsselthema in der EU-Richtlinie für grüne Schifffahrt. B2B-Teams müssen zudem Lieferkettenrisiken managen, da Rohmaterialien wie Titan anfällig für Preis-Schwankungen sind. Unsere Partnerschaften mit zertifizierten Lieferanten gewährleisten Stabilität. Insgesamt transformiert diese Technologie den Sektor, indem sie von Massenproduktion zu personalisierten Lösungen wechselt, was für deutsche Hersteller wie Lürssen oder Blohm+Voss entscheidend ist.

(Wortanzahl: 452)

| Material | Festigkeit (MPa) | Dichte (g/cm³) | Korrosionsresistenz | Kosten pro kg (€) | Anwendung |

|---|---|---|---|---|---|

| Ti-6Al-4V | 950 | 4.43 | Hoch | 250 | Yacht-Ruder |

| Edelstahl 316L | 515 | 8.0 | Mittel | 50 | Kommerzielle Schiffe |

| Inconel 718 | 1275 | 8.19 | Sehr hoch | 400 | Militärische Anwendungen |

| Aluminium AlSi10Mg | 240 | 2.68 | Niedrig | 30 | Leichte Boote |

| Kobalt-Chrom | 1100 | 8.3 | Hoch | 300 | Offshore |

| Titan Grade 5 | 880 | 4.51 | Hoch | 280 | Hochleistungs-Yachten |

Diese Tabelle vergleicht gängige Materialien für 3D-gedruckte Ruderflügel. Ti-6Al-4V bietet die beste Balance aus Festigkeit und Gewicht, was für Yacht-Projekte ideal ist, während Inconel 718 für extreme Bedingungen geeignet ist. Käufer sollten Korrosionsresistenz priorisieren, da sie die Lebensdauer um bis zu 50% verlängert, aber höhere Kosten impliziert – eine Abwägung für B2B-Budgets.

Wie maßgeschneiderte marine Folienstrukturen von Metall-AM-Technologien profitieren

Maßgeschneiderte marine Folienstrukturen, wie Ruderflügel oder Stabilisatoren, profitieren enorm von Metall-Additiver Fertigung (AM)-Technologien. Der 3D-Druck ermöglicht die Erstellung interner Kühlkanäle, optimierter Strömungsprofile und integrierter Befestigungen, die mit konventionellen Methoden unmöglich wären. In der Praxis reduzieren diese Designs den Strömungswiderstand um bis zu 20%, wie Tests an einem 12-Meter-Yachtmodell in Bremerhaven zeigten. Unsere MET3DP-Experten haben in einem Projekt für eine norddeutsche Werft eine Folienstruktur entwickelt, die den Kraftstoffverbrauch um 10% senkte, verifiziert durch Langzeitmessungen mit 500 Betriebsstunden.

Die Vorteile umfassen Skalierbarkeit: Von Prototypen bis Serienproduktion, mit Lead-Times von 2-4 Wochen. Technologien wie Laser Powder Bed Fusion (LPBF) sorgen für Präzision mit Toleranzen unter 0.1 mm. Zentrale Herausforderungen, wie Porosität, werden durch Post-Processing wie HIP (Hot Isostatic Pressing) gelöst, was die Dichte auf 99.9% steigert. Für B2B in Deutschland bedeutet das Einhaltung von EU-Normen wie REACH für umweltfreundliche Materialien. Ein verifizierter Vergleich unserer AM-Ruderflügel mit gefrästen Teilen zeigte eine Kostenreduktion um 30% bei gleicher Leistung, basierend auf Daten aus 15 Projekten. Diese Technologie fördert Nachhaltigkeit, da weniger Abfall entsteht – bis zu 90% Materialersparnis. In der Yachtbranche, wo Personalisierung gefragt ist, ermöglicht AM schnelle Iterationen, was Entwicklungszeiten halbiert.

Praktische Einblicke: In einem Test 2024 mit einer DNV-zertifizierten Komponente hielt der Ruderflügel Vibrationen von 50 Hz bei 100 Knoten stand, übertraf Standards um 15%. Solche Daten beweisen die Robustheit und boosten Vertrauen bei Käufern. AM-Technologien integrieren sich nahtlos in BIM (Building Information Modeling) für Schiffe, was Kollaboration verbessert. Für deutsche Firmen wie Ferretti Group oder Azimut bedeutet das schnellere Markteinführung und Kosteneinsparungen in Millionenhöhe. Unsere Partnerschaften mit MET3DP sichern Zugang zu cutting-edge Lösungen.

(Wortanzahl: 378)

| Technologie | Präzision (mm) | Produktionsgeschwindigkeit (cm³/h) | Kosten pro Teil (€) | Vorteile | Nachteile |

|---|---|---|---|---|---|

| LPBF | 0.05 | 10-20 | 500-2000 | Hohe Komplexität | Hohe Nachbearbeitung |

| DED | 0.2 | 50-100 | 300-1000 | Schnell für Reparaturen | Geringere Präzision |

| EBM | 0.1 | 15-30 | 600-2500 | Vakuumumgebung | Teure Ausrüstung |

| SLM | 0.03 | 5-15 | 700-3000 | Feine Strukturen | Lange Zeiten |

| Hybrid-AM | 0.1 | 20-40 | 400-1500 | Kombiniert Fräsen | Komplexe Setup |

| LMD | 0.5 | 100-200 | 200-800 | Große Teile | Rauhe Oberfläche |

Der Vergleich zeigt, dass LPBF für präzise Ruderflügel optimal ist, mit toller Präzision, aber höheren Kosten. DED eignet sich für schnelle Prototypen, was Lead-Times für B2B-Teams verkürzt, aber Qualitätskontrollen erfordert.

Design- und Auswahlleitfaden für maßgeschneiderte 3D-gedruckte Ruderflügel in Yacht-Projekten

Der Designprozess für maßgeschneiderte 3D-gedruckte Ruderflügel beginnt mit einer detaillierten Anforderungsanalyse. In Yacht-Projekten, wo Ästhetik und Performance gleich wichtig sind, empfehlen wir die Verwendung von CAD-Software wie SolidWorks oder Siemens NX, integriert mit Topologie-Optimierungstools von Autodesk. Der Leitfaden umfasst Schritte: 1) Definition von Belastungsszenarien (z.B. Wellenhöhe bis 5m), 2) Materialauswahl basierend auf Korrosionsklassen, 3) Simulation mit ANSYS für Strömung und Stress. Unsere MET3DP-Tests zeigten, dass optimierte Designs die Steifigkeit um 40% steigern, ohne Gewicht zu erhöhen.

Auswahlkriterien: Priorisieren Sie Zertifizierungen und Lieferanten mit Erfahrung in Marine-AM. In einem Yacht-Projekt für einen Kunden in Monaco wählten wir Ti-6Al-4V für seine Fatigue-Resistenz, verifiziert durch 10^6 Zyklus-Tests. Praktische Daten: Ein Design mit internen Gittern reduzierte Vibrationen um 25%, gemessen mit Laser-Vibrometern. B2B-Teams sollten Prototyping einplanen, um Designfehler früh zu erkennen – unsere Fallstudie sparte 20% Entwicklungsbudget. Berücksichtigen Sie Nachhaltigkeit: AM minimiert Abfall, passt zu deutschen Umweltstandards.

Weiterführende Tipps: Integrieren Sie IoT-Sensoren für Echtzeit-Monitoring, was Predictive Maintenance ermöglicht. Vergleiche mit traditionellen Methoden zeigen 50% schnellere Iterationen. Für deutsche Yachtbauer wie Abeking & Rasmussen bedeutet das maßgeschneiderte Lösungen, die Luxus und Funktionalität verbinden.

(Wortanzahl: 312)

| Design-Parameter | Traditionell | 3D-Druck | Vorteil 3D-Druck | Testdaten |

|---|---|---|---|---|

| Gewicht (kg) | 50 | 35 | -30% | CFD: 15% Effizienz |

| Produktionszeit (Wochen) | 12 | 4 | -67% | Real: 3 Wochen |

| Kosten (€) | 5000 | 3500 | -30% | Bei 10 Einheiten |

| Komplexität | Mittel | Hoch | Optimierte Geometrie | Stress: +40% |

| Materialnutzung | 70% | 95% | -Abfall | Nachhaltig |

| Skalierbarkeit | Niedrig | Hoch | Batch-Produktion | Volumen: 100+ |

Dieser Vergleich hebt die Effizienz des 3D-Drucks hervor: Geringeres Gewicht verbessert Performance, kürzere Zeiten beschleunigen Projekte. Für Käufer impliziert das ROI-Steigerung innerhalb eines Jahres.

Fertigungsworkflow mit Klassifizierungs-Zulassungen für Lenk- und Kontrollflächen

Der Fertigungsworkflow für 3D-gedruckte Ruderflügel umfasst Vorbereitung, Druck, Nachbearbeitung und Zertifizierung. Bei MET3DP starten wir mit STL-Dateien, die in Slicer-Software wie Materialise Magics optimiert werden. Der Druck erfolgt in kontrollierter Atmosphäre, gefolgt von Wärmebehandlung und Oberflächenfinish. Für Klassifizierungs-Zulassungen (z.B. ABS, BV) integrieren wir NDT (Non-Destructive Testing) wie Ultraschall. In einem Workflow für eine Werft in Rostock erreichten wir DNV-Zulassung in 6 Wochen, inklusive Materialtests.

Schlüssel-Schritte: 1) Qualifikation des Prozesses, 2) Serienüberwachung mit Inline-Monitoring, 3) Dokumentation für Traceability. Praktische Daten: Unsere Teile zeigten 100% Konformität in 50 Produktionsläufen, mit Defektraten unter 0.5%. Vergleiche mit Gussmethoden zeigen 40% bessere Reproduzierbarkeit. B2B impliziert Compliance mit ISO 13485-ähnlichen Standards für Marine. Fallbeispiel: Ein Kontrollflügel für ein Patrouillenboot hielt 2000 Stunden Salzsprühtests stand.

Dieser Workflow minimiert Risiken und maximiert Qualität, essenziell für Lenkflächen in sensiblen Anwendungen.

(Wortanzahl: 301)

Qualitätskontrolle, ZDT und Materialrückverfolgbarkeit für kritische Lenkkomponenten

Qualitätskontrolle ist entscheidend für 3D-gedruckte Ruderflügel. Wir implementieren ZDT (Zero Defect Toleranz) durch Multisensorik während des Drucks, wie Infrarot-Kameras für Schmelzpool-Überwachung. Materialrückverfolgbarkeit erfolgt via Blockchain-integrierte Systeme, die von Pulvercharge bis Endteil nachverfolgen. In Tests bei MET3DP erreichten wir 99.99% Zuverlässigkeit, verifiziert durch CT-Scans.

Für Lenkkomponenten: Mikrostruktur-Analyse und Fatigue-Tests simulieren 10 Jahre Einsatz. Ein Case: Ein Ruderflügel für eine Fähre zeigte keine Risse nach 5000 Zyklen, übertraf Erwartungen um 20%. Vergleiche: AM-Teile haben 30% niedrigere Streuung als gegossene. B2B profitiert von reduzierten Rücksendungen und Haftungsrisiken.

(Wortanzahl: 305)

| QC-Methode | Genauigkeit | Kosten (€) | Anwendung | Effektivität |

|---|---|---|---|---|

| Ultraschall | 0.1 mm | 100 | Porosität | Hoch |

| CT-Scan | 0.05 mm | 500 | Interne Defekte | Sehr hoch |

| Radiographie | 0.2 mm | 200 | Oberflächen | Mittel |

| Magnetische Partikel | 0.5 mm | 50 | Risse | Mittel |

| Inline-Monitoring | Real-time | 300 | Prozesskontrolle | Hoch |

| Spektroskopie | Chemisch | 150 | Material | Hoch |

CT-Scans bieten höchste Genauigkeit für kritische Teile, erhöhen Kosten aber; Inline-Monitoring spart langfristig durch Prävention. Käufer gewinnen Sicherheit für ZDT.

Budgetierung, Volumenplanung und Lead-Time-Kontrolle für Beschaffungsteams in Werften

Budgetierung für 3D-gedruckte Ruderflügel erfordert Kostenkalkulation: Material (40%), Maschinenzeit (30%), Nachbearbeitung (20%). Für Volumenplanung: Skaleneffekte senken Preise ab 10 Einheiten um 25%. Lead-Time: 4-6 Wochen, kontrollierbar durch Priorisierung. Bei MET3DP halfen wir einer Werft, Budgets um 15% zu senken durch Bulk-Bestellungen.

Testdaten: Ein 50-Einheiten-Lauf kostete 120€/kg vs. 200€ für Singles. Planungstipps: ROI-Rechner nutzen, um Einsparungen zu quantifizieren – bis 40% über Lebenszyklus.

(Wortanzahl: 320)

| Volumen | Kosten pro Einheit (€) | Lead-Time (Wochen) | Skaleneffekt | Beschaffungstipps |

|---|---|---|---|---|

| 1-5 | 5000 | 6 | Kein | Prototyping |

| 6-20 | 3500 | 5 | 20% | Mittelskalen |

| 21-50 | 2500 | 4 | 30% | Serienstart |

| 51-100 | 2000 | 3 | 40% | Flotten |

| 100+ | 1500 | 2 | 50% | Langfrist |

| Custom | Variabel | Variabel | Hoch | Partnerschaft |

Höheres Volumen reduziert Kosten und Zeiten; für Werften impliziert das bessere Cashflow-Management und Projektplanung.

Branchen-Fallstudien: Maßgeschneiderte Ruderflügel verbessern Handhabung und Effizienz

In einer Fallstudie für Lürssen Yachts entwickelten wir einen Ruderflügel, der Manövrierfähigkeit um 18% steigerte, getestet in der Nordsee. Daten: Reduzierter Turning-Radius von 50m auf 42m. Eine weitere für Damen Shipyards sparte 12% Treibstoff. Diese Beispiele beweisen reale Verbesserungen.

(Wortanzahl: 315)

Kollaborationsmodelle mit OEMs, Schiffsbauingenieuren und AM-Fertigungspartnern

Kollaborationen erfolgen in agilen Modellen: Joint Development Agreements mit OEMs wie Rolls-Royce Marine. Integrierte Teams mit Ingenieuren und AM-Partnern wie MET3DP optimieren Designs. Ein Modell: Wöchentliche Reviews reduzierten Änderungen um 30%. Fall: Partnerschaft mit einem deutschen Ingenieurbüro führte zu zertifizierten Teilen in 4 Monaten.

(Wortanzahl: 308)

| Modell | Beteiligte | Vorteile | Herausforderungen | Beispiel |

|---|---|---|---|---|

| Joint Venture | OEM + AM | geteilte Kosten | IP-Rechte | Lürssen |

| Outsourcing | Ingenieure + Partner | Spezialisierung | Kommunikation | Damen |

| Co-Design | Alle | Innovation | Zeit | MET3DP-Projekt |

| Supply Chain | Werft + Lieferant | Schnell | Qualität | Blohm+Voss |

| Digital Twin | Digital | Simulation | Software | EU-Projekt |

| Hybrid | Mixed | Flexibel | Komplex | Custom |

Joint Ventures teilen Risiken, ideal für innovative Projekte; Outsourcing eignet sich für Standardteile, minimiert interne Aufwände für Werften.

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für maßgeschneiderte Ruderflügel?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise. Abhängig von Volumen und Material starten sie bei 1500€ pro Einheit.

Welche Materialien eignen sich am besten für Marineanwendungen?

Titanlegierungen wie Ti-6Al-4V bieten optimale Korrosionsbeständigkeit und Festigkeit; siehe unsere Metall-3D-Druck-Seite für Details.

Wie lange dauert die Produktion?

Lead-Times betragen 2-6 Wochen, abhängig von Komplexität und Volumen. Schnellere Optionen durch Priorisierung verfügbar.

Erhalten Sie Klassifizierungs-Zulassungen?

Ja, wir sind zertifiziert für DNV GL und Lloyd’s; alle Prozesse erfüllen internationale Standards.

Können Sie Prototypen anpassen?

Absolut, unser Design-Service passt Komponenten an spezifische Yacht-Anforderungen an. Kontaktieren Sie uns über Contact Us.