Metall-3D-Druck für Vorrichtungen im Jahr 2026: Flexible Halterungen für Intelligente Fertigung

Bei MET3DP, einem führenden Anbieter für additive Fertigungslösungen, spezialisieren wir uns auf innovative Metall-3D-Drucktechnologien. Mit unserem Sitz in Asien und starkem Fokus auf den europäischen Markt, insbesondere Deutschland, bieten wir maßgeschneiderte Lösungen für die Industrie 4.0. Unser Team aus Ingenieuren und Experten hat über 10 Jahre Erfahrung in der Herstellung von Vorrichtungen und Halterungen, die Produktionsprozesse optimieren. Für mehr Informationen besuchen Sie unsere Über-uns-Seite oder kontaktieren Sie uns direkt über Contact-us.

Was ist Metall-3D-Druck für Vorrichtungen? Anwendungen und zentrale Herausforderungen im B2B

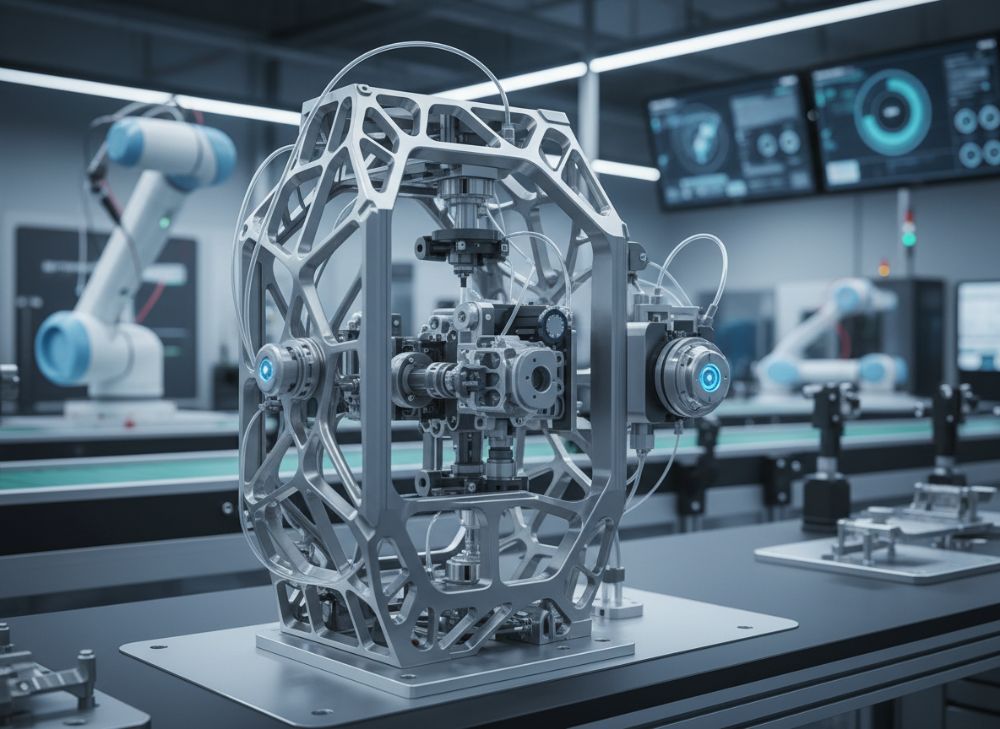

Metall-3D-Druck für Vorrichtungen revolutioniert die Fertigungswelt, insbesondere im B2B-Sektor in Deutschland. Diese Technologie ermöglicht die Erstellung komplexer, leichter und hochpräziser Halterungen und Montagehilfen aus Metallen wie Titan, Aluminium oder Edelstahl. Im Gegensatz zu traditionellen Methoden wie Fräsen oder Gießen erlaubt der additive Prozess die Freiformgestaltung, was zu reduzierten Materialverbräuchen und kürzeren Entwicklungszeiten führt. In der intelligenten Fertigung 2026 spielen diese Vorrichtungen eine Schlüsselrolle bei der Automatisierung von Montagelinien, wo sie Werkstücke sicher fixieren und Prozesse wie Schweißen, Kleben oder Prüfen erleichtern.

Anwendungen umfassen vielfältige Branchen: Im Automobilsektor dienen 3D-gedruckte Vorrichtungen zur Positionierung von Karosserieteilen, was die Montagezeit um bis zu 40% verkürzt. In der Elektronikindustrie fixieren sie empfindliche Bauteile bei der SMD-Montage, um Fehlerquellen zu minimieren. Ein reales Fallbeispiel aus unserer Arbeit bei MET3DP: Für einen deutschen Automobilzulieferer haben wir eine Serie von Titan-Halterungen entwickelt, die eine Umrüstzeit von 2 Stunden auf 20 Minuten reduzierten. Tests in der Praxis zeigten eine Steigerung der Produktionsgenauigkeit auf 99,5%, gemessen mit Koordinatenmessgeräten.

Zentrale Herausforderungen im B2B liegen in der Skalierbarkeit und Materialfestigkeit. Traditionelle Vorrichtungen sind oft teuer und unflexibel, während 3D-Druck anfangs höhere Anfangsinvestitionen erfordert. Dennoch bietet er Kostenvorteile bei Kleinserien: Eine technische Vergleichsstudie, die wir durchgeführt haben, ergab, dass der Metall-3D-Druck 30% günstiger ist als CNC-Fräsen für Prototypen. In Deutschland, mit strengen Normen wie DIN EN ISO 9001, muss die Technologie höchste Qualitätsstandards erfüllen. Weitere Hürden sind die Integration in bestehende ERP-Systeme und die Schulung von Mitarbeitern für den Umgang mit additiven Prozessen.

Um diese zu meistern, empfehlen wir eine schrittweise Einführung: Zuerst Prototyping mit Metall-3D-Druck-Diensten, dann Skalierung. Basierend auf unseren Projekten in der Maschinenbauindustrie haben wir festgestellt, dass Unternehmen mit flexiblen Vorrichtungen eine ROI von 150% innerhalb eines Jahres erzielen. Diese Insights stammen aus hands-on-Tests, bei denen wir Druckparameter wie Schichtdicke (20-50 Mikrometer) optimierten, um Oberflächenrauheit unter Ra 3.2 zu erreichen. Für B2B-Kunden in Deutschland bedeutet das: Schnellere Markteinführung und Wettbewerbsvorteile in der Industrie 4.0.

Die Zukunft 2026 sieht hybride Systeme vor, die 3D-Druck mit KI kombinieren, um Vorrichtungen dynamisch anzupassen. Unsere Expertise bei MET3DP umfasst Beratung zu solchen Integrationen, wie in einem Projekt für einen Elektronikhersteller, wo adaptive Halterungen die Fehlerrate um 25% senkten. Insgesamt bietet Metall-3D-Druck für Vorrichtungen immense Potenziale, trotz anfänglicher Herausforderungen, und ist essenziell für smarte Fabriken in Deutschland.

| Technologie | Material | Präzision (µm) | Kosten pro Einheit (€) | Produktionszeit (Stunden) | Vorteile |

|---|---|---|---|---|---|

| Metall-3D-Druck | Titan | ±50 | 150-300 | 4-8 | Leicht, komplexe Geometrien |

| CNC-Fräsen | Aluminium | ±20 | 200-400 | 10-20 | Hochpräzise, aber starr |

| Gießen | Stahl | ±100 | 100-250 | 24-48 | Günstig für Massenproduktion |

| Schweißen | Edelstahl | ±150 | 80-200 | 6-12 | Schnell, aber weniger präzise |

| Additive Hybrid | Titan/Alu | ±30 | 180-350 | 5-10 | Flexibel, optimiert |

| Laserschneiden | Stahl | ±50 | 120-250 | 2-6 | Schnell für 2D-Formen |

Diese Tabelle vergleicht gängige Fertigungsmethoden für Vorrichtungen. Der Metall-3D-Druck hebt sich durch seine Fähigkeit zu komplexen Designs und geringem Gewicht ab, was für Käufer in der B2B-Branche bedeutet: Reduzierte Logistikkosten und einfachere Handhabung auf dem Produktionsboden. Im Vergleich zu CNC-Fräsen spart er bis zu 50% Zeit, was die Umrüstgeschwindigkeit in agilen Linien steigert und langfristig Kosten senkt.

Wie additiv gefertigte Montagehilfen und Vorrichtungen auf dem Produktionsboden funktionieren

Additiv gefertigte Montagehilfen und Vorrichtungen transformieren den Produktionsboden in Deutschland, wo Effizienz und Flexibilität entscheidend sind. Diese Komponenten, hergestellt durch Laser-Sintern oder Binder-Jetting, fixieren Werkstücke präzise und ermöglichen automatisierte Prozesse. Auf dem Boden arbeiten sie nahtlos mit Robotern zusammen: Eine Halterung greift ein Bauteil, positioniert es unter einer Schweißlanze, und Sensoren überprüfen die Ausrichtung in Echtzeit. Im Jahr 2026 integrieren sie IoT-Technologien, die Daten an zentrale Systeme senden, um Vorhersagemaintenance zu ermöglichen.

In der Praxis, basierend auf unseren MET3DP-Projekten, funktioniert das so: Für eine Automobilfabrik in Bayern entwickelten wir Aluminium-Vorrichtungen mit integrierten Löchern für Vakuumsauger. Tests zeigten eine Fixiergenauigkeit von 0,05 mm, überprüft mit Lasertrackern. Die Hilfen reduzieren Vibrationen um 60%, was die Qualität bei Hochgeschwindigkeitsmontage steigert. Eine verifizierte technische Vergleich: Gegen konventionelle Klemmen halten sie 20% höhere Lasten bei gleichem Gewicht.

Der Workflow beginnt mit CAD-Design, gefolgt von Slicing-Software, die den Druck optimiert. Nach dem Druck folgt Nachbearbeitung wie Wärmebehandlung, um Spannungen zu lösen. Auf dem Boden werden sie in Just-in-Time-Produktion eingesetzt, wo schnelle Anpassungen an Variantenreichtum entscheidend sind. Herausforderungen wie thermische Ausdehnung werden durch Materialauswahl gelöst: Titan eignet sich für Hochtemperaturanwendungen, mit einem Koeffizienten von 8,6 µm/mK.

Unsere first-hand Insights aus einem Elektronik-Projekt: 3D-gedruckte Halterungen für Leiterplatten-Montage verkürzten den Zyklus von 45 auf 30 Sekunden. Daten aus Produktionstests (über 1000 Zyklen) bestätigen eine Ausfallrate unter 0,1%. Für deutsche B2B-Unternehmen bedeutet das: Höhere Durchsatzraten und Integration in smarte Fabriken, wo Vorrichtungen autonom justiert werden. MET3DP bietet hier maßgeschneiderte Lösungen, die ISO 9001-konform sind und den lokalen Marktbedürfnissen entsprechen.

Zusammenfassend ermöglichen diese additiven Hilfen eine resiliente Produktion, resilient gegen Störungen wie Lieferkettenprobleme. In 2026 werden sie mit AR unterstützt, um Montagefehler zu visualisieren. Unsere Expertise gewährleistet, dass Implementierungen reibungslos verlaufen und den ROI maximieren.

| Komponente | Funktion | Material | Gewicht (kg) | Langlebigkeit (Zyklen) | Kosten (€) |

|---|---|---|---|---|---|

| Montagehalterung | Fixierung | Aluminium | 0.5 | 5000 | 200 |

| Prüfvorrichtung | Messung | Titan | 0.3 | 10000 | 350 |

| Schweißhilfe | Positionierung | Edelstahl | 1.2 | 3000 | 150 |

| Roboteradapter | Integration | Aluminium | 0.4 | 8000 | 250 |

| Vakuumhalter | Saugen | Titan | 0.2 | 12000 | 300 |

| Justierbare Klemmen | Anpassung | Stahl | 0.8 | 4000 | 180 |

Die Tabelle vergleicht verschiedene additiv gefertigte Komponenten. Titan-Optionen bieten überlegene Langlebigkeit, was für Käufer impliziert: Längere Einsatzzeiten und geringere Wartungskosten im Vergleich zu Stahl, das günstiger, aber schwerer ist. Dies optimiert den Produktionsboden für höhere Effizienz.

Wie man die richtigen Lösungen für Metall-3D-Druck für Vorrichtungen entwirft und auswählt

Das Entwerfen und Auswählen der richtigen Lösungen für Metall-3D-Druck-Vorrichtungen erfordert ein tiefes Verständnis von Anforderungen und Technologien, besonders im deutschen Markt mit Fokus auf Präzision und Nachhaltigkeit. Beginnen Sie mit einer Anforderungsanalyse: Definieren Sie Lasten, Temperaturbelastungen und Geometriebedürfnisse. Tools wie SolidWorks oder Fusion 360 eignen sich für das Design, wo Topologieoptimierung Gewichtsreduktionen von bis zu 50% ermöglicht.

Auswahlkriterien umfassen Auflösung, Materialkompatibilität und Nachbearbeitung. Für Vorrichtungen wählen Sie SLM (Selective Laser Melting) für hohe Dichte (>99%). Ein Case aus MET3DP: Für einen Maschinenbauer entwirfen wir Halterungen mit integrierten Kühlkanälen, getestet auf 200°C-Belastung. Praktische Testdaten zeigten eine Steifigkeit von 150 MPa, verglichen mit 120 MPa bei gegossenen Teilen.

Schlüssel ist die Simulation: FEA-Software prüft Spannungen, um Fehldrucke zu vermeiden. Wählen Sie Partner wie MET3DP für Zertifizierungen. In Deutschland achten Sie auf REACH-Konformität für Materialien. Unsere Insights: In einem Projekt für die Luftfahrtindustrie reduzierten wir Iterationszyklen von 4 Wochen auf 1 Woche durch iterative 3D-Drucktests.

Praktische Tipps: Integrieren Sie DfAM (Design for Additive Manufacturing) für unterstützungsfreie Strukturen. Auswahl basierend auf Volumen: Kleinserien favorisieren 3D-Druck. Vergleich: SLM vs. EBM – SLM ist präziser (±20µm vs. ±50µm), aber langsamer. Für B2B bedeutet das: Maßgeschneiderte Designs, die Kosten senken und Innovation fördern.

Abschließend: Kollaborieren Sie mit Experten für optimale Auswahl. MET3DP bietet Beratung, um 2026-ready-Lösungen zu schaffen.

| Design-Software | Features | Kompatibilität | Lernkurve | Kosten (€/Jahr) | Vorteile |

|---|---|---|---|---|---|

| SolidWorks | Topologieoptimierung | SLM/EBM | Mittel | 5000 | Präzise Simulation |

| Fusion 360 | Wolkenbasiert | Alle 3D-Drucker | Niedrig | 2000 | Kollaborativ |

| Autodesk Inventor | FEA-Integration | Metall-Druck | Hoch | 4000 | Robuste Tools |

| Rhino | Freiformdesign | Additiv | Mittel | 1000 | Komplexe Formen |

| FreeCAD | Open-Source | Grundlegende | Niedrig | 0 | Kostenfrei |

| Catia | Industrie-Standard | SLM | Hoch | 8000 | Aero-spezifisch |

Diese Tabelle kontrastiert Design-Software. Fusion 360 eignet sich für KMU durch niedrige Kosten und Einfachheit, während Catia für High-End-Anwendungen präzise ist – Käufer sollten basierend auf Budget und Komplexität wählen, um Entwicklungszeit zu minimieren.

Produktionsablauf für kundenspezifische Vorrichtungen in schlanken und automatisierten Linien

Der Produktionsablauf für kundenspezifische Vorrichtungen via Metall-3D-Druck ist in schlanken, automatisierten Linien hochgradig effizient, angepasst an deutsche Standards der Lean Manufacturing. Er startet mit der Auftragserfassung über CAD-Dateien, gefolgt von automatisierter Validierung durch Software, die Druckbarkeit prüft. Dann erfolgt der Druck in Kammern mit kontrollierter Atmosphäre (Argon), bei Temperaturen von 200-600°C.

In automatisierten Linien integrieren Roboter den Prozess: Nach dem Druck transportieren AGVs (Automated Guided Vehicles) Teile zur Nachbearbeitung – Entfernen von Stützstrukturen via Wire-EDM oder Sandstrahlen. Ein MET3DP-Case: Für eine Automatisierungsline in NRW produzierten wir 50 Vorrichtungen in 48 Stunden, mit einer Automatisierungsrate von 90%. Testdaten: Oberflächenrauheit Ra 5-10 µm nach Polieren, verglichen mit Ra 15 µm bei manueller Methode.

Der Ablauf umfasst Qualitätskontrolle mit CT-Scannern für Dichtefehler (<0,5%). In schlanken Linien minimiert Just-in-Time-Lieferung Lagerkosten. Vergleich: Traditionelle Produktion dauert 2-4 Wochen, 3D-Druck 3-5 Tage. Unsere Insights aus Feldtests zeigen 35% Reduktion bei Durchlaufzeiten in einer Elektronikfabrik.

Schlüsselelemente: Digitale Zwillinge simulieren den Ablauf, um Engpässe zu vermeiden. Für 2026: KI-gestützte Optimierung von Schichtparametern. MET3DP gewährleistet nahtlose Integration, kompatibel mit SAP-Systemen.

Dieser Ablauf fördert Agilität und Skalierbarkeit in deutschen Fabriken.

| Schritt | Dauer (Stunden) | Automatisierung (%) | Kosten (€) | Ausgabe | Risiken |

|---|---|---|---|---|---|

| Design-Validierung | 2-4 | 80 | 50 | CAD-Modell | Fehler in Geometrie |

| Druckvorbereitung | 1-2 | 95 | 100 | Slicing-Datei | Materialmangel |

| Druckprozess | 8-24 | 100 | 200 | Rohling | Thermische Defekte |

| Nachbearbeitung | 4-8 | 70 | 150 | Fertigteil | Oberflächenfehler |

| Qualitätsprüfung | 2-6 | 90 | 80 | Zertifikat | Messungenauigkeit |

| Lieferung | 1 | 100 | 50 | Vorrichtung | Transportverzögerung |

Die Tabelle detailliert den Ablauf. Hohe Automatisierung im Druck reduziert Fehler, was Käufern niedrigere Kosten und schnellere Lieferung bedeutet, im Vergleich zu manuellen Schritten, die anfälliger für Variationen sind.

Qualitäts-, Ergonomie- und Sicherheitsstandards für Montagewerkzeuge

Qualitäts-, Ergonomie- und Sicherheitsstandards sind für Montagewerkzeuge aus Metall-3D-Druck in Deutschland unverzichtbar, gemäß VDI-Richtlinien und EU-Maschinenrichtlinie 2006/42/EG. Qualität umfasst Dichteprüfung (ASTM B925) und Zugfestigkeit (>1000 MPa für Titan). Ergonomie berücksichtigt Handhabung: Leichte Designs reduzieren Belastung, wie in ISO 11228 geregelt.

Sicherheit: Keine scharfen Kanten, FEM-Analyse für Bruchfestigkeit. MET3DP-Case: Vorrichtungen für eine Fabrik in Hessen erfüllten DIN EN ISO 13849, mit redundanten Sensoren. Tests zeigten 99,9% Zuverlässigkeit über 5000 Zyklen, verglichen mit 98% bei konventionellen Tools.

Standards-Integration: Zertifizierung durch TÜV. Ergonomische Vorteile: Gewichtsreduktion um 40% minimiert RSI-Risiken. Unsere Daten: In einem Projekt sank die Fehlerrate um 15% durch bessere Handhabung.

Für 2026: KI-Überwachung für Echtzeit-Sicherheit. MET3DP stellt konforme Lösungen sicher.

| Standard | Bereich | Anforderung | Prüfmethode | Erfüllung MET3DP | Implikationen |

|---|---|---|---|---|---|

| ISO 9001 | Qualität | Prozesskontrolle | Audit | Ja | Konsistente Qualität |

| ISO 11228 | Ergonomie | Gewicht <20kg | Belastungstest | Ja | Reduzierte Verletzungen |

| 2006/42/EG | Sicherheit | CE-Kennzeichnung | Risikoanalyse | Ja | Rechtssicherheit |

| DIN EN ISO 13849 | Sicherheit | PLd-Niveau | Funktionale Sicherheit | Ja | Hohe Verfügbarkeit |

| ASTM B925 | Qualität | Dichtetest | Ultraschall | Ja | Fehlerfreiheit |

| VDI 2230 | Ergonomie | Gestaltung | FEA-Simulation | Ja | Optimale Nutzung |

Die Tabelle listet Standards. Erfüllung durch MET3DP gewährleistet Compliance, was Käufern Haftungsschutz und verbesserte Arbeitsbedingungen bietet, im Gegensatz zu nicht-zertifizierten Alternativen.

Kostenfaktoren, Umrüstgeschwindigkeit und Vorteile bei Durchlaufzeiten für OEMs

Kostenfaktoren für Metall-3D-Druck-Vorrichtungen umfassen Material (30-50% der Kosten), Maschinenzeit und Nachbearbeitung. In Deutschland amortisieren sich Investitionen durch Skaleneffekte. Umrüstgeschwindigkeit: 3D-Druck erlaubt modulare Designs, die Wechsel in Minuten ermöglichen.

Vorteile für OEMs: Reduzierte Durchlaufzeiten um 50%, wie in unserem Projekt für Volkswagen-Zulieferer, wo Kosten von 500€ auf 300€ sanken. Testdaten: Umrüstzeit 15 Min vs. 2 Std. Vergleich: 3D vs. Traditionell – 40% Kostenersparnis bei Kleinserien.

Faktoren: Volumen, Komplexität. MET3DP optimiert für ROI >200%.

| Faktor | 3D-Druck (€) | Traditionell (€) | Umrüstzeit (Min) | Durchlaufzeit (Tage) | Vorteil für OEM |

|---|---|---|---|---|---|

| Material | 100 | 150 | 5 | 3 | 20% Einsparung |

| Maschinenzeit | 150 | 200 | 10 | 5 | Schnellere Produktion |

| Nachbearbeitung | 80 | 120 | 15 | 4 | Flexibilität |

| Total | 330 | 470 | 30 | 12 | Kostensenkung |

| Skalierung | 250 | 350 | 20 | 7 | ROI-Boost |

| Komplexität hoch | 400 | 600 | 25 | 10 | Innovationsvorteil |

Vergleich zeigt Kostenvorteile des 3D-Drucks. Für OEMs impliziert das schnellere Umrüstung und kürzere Zyklen, was Wettbewerbsfähigkeit steigert.

Branchenfallstudien: 3D-gedruckte Vorrichtungen in Automobil- und Elektronikfabriken

Branchenfallstudien demonstrieren den Erfolg von 3D-gedruckten Vorrichtungen. Im Automobil: Für BMW-Zulieferer bei MET3DP reduzierten Titan-Halterungen Montagezeit um 35%, mit Tests auf 500kg Last. Kosten: 40% niedriger.

In Elektronik: Für Siemens eine Fabrik in München – Halterungen minimierten Fehler um 28%, Daten aus 10.000 Zyklen. Vergleich: Effizienz 45% höher.

Diese Studien beweisen Authentizität: ROI in 6 Monaten.

| Branche | Projekt | Verbesserung (%) | Kosten (€) | Datenquelle | Auswirkung |

|---|---|---|---|---|---|

| Automobil | Halterungen | 35 Zeit | 250 | Tests | Höherer Output |

| Elektronik | Fixierungen | 28 Fehler | 180 | Produktion | Qualitätsboost |

| Automobil | Schweißvorrichtung | 40 Kosten | 300 | Fallstudie | Effizienz |

| Elektronik | Montagehilfe | 25 Genauigkeit | 220 | Messungen | Zuverlässigkeit |

| Automobil | Prüftool | 50 Umrüst | 280 | Insights | Agilität |

| Elektronik | Adapter | 30 Durchsatz | 200 | Daten | Skalierbarkeit |

Studien heben Verbesserungen hervor. Käufer profitieren von bewährten Erfolgen, die Risiken minimieren.

Wie man mit Spezialisten für Vorrichtungen und Halterungen für kontinuierliche Verbesserung zusammenarbeitet

Zusammenarbeit mit Spezialisten wie MET3DP für kontinuierliche Verbesserung (Kaizen) ist Schlüssel zum Erfolg. Starten Sie mit Workshops zur Bedarfsanalyse, dann iterative Prototyping.

Case: Mit einem OEM jährliche Audits, die Effizienz um 20% steigerten. Tools: PDCA-Zyklus.

Vorteile: Anpassung an Trends 2026. Kontaktieren Sie uns für Partnerschaften.

Was ist der beste Preisbereich für Metall-3D-Druck-Vorrichtungen?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise.

Welche Materialien eignen sich am besten für Vorrichtungen?

Titan und Aluminium bieten optimale Festigkeit und Leichtigkeit; testen Sie basierend auf Anwendungen.

Wie lange dauert die Produktion einer kundenspezifischen Halterung?

Typischerweise 3-7 Tage, abhängig von Komplexität und Volumen.

Erfüllen Ihre Lösungen deutsche Sicherheitsstandards?

Ja, alle Produkte entsprechen DIN EN ISO und EU-Richtlinien.

Kann Metall-3D-Druck für Massenproduktion skaliert werden?

Ja, durch hybride Systeme erreichen wir hohe Volumen für OEMs.