Metall-3D-Druck für Vorrichtungen im Jahr 2026: Präzise Aufbauten für CNC und Inspektion

Als führender Anbieter für additive Fertigung in Deutschland stellt MET3DP innovative Lösungen für Metall-3D-Druck bereit. Mit unserem Fokus auf hohe Präzision und Effizienz unterstützen wir Unternehmen in der Industrie bei der Optimierung ihrer Produktionsprozesse. Besuchen Sie uns auf https://met3dp.com/ für mehr Informationen über unsere Services oder kontaktieren Sie uns direkt über https://met3dp.com/contact-us/. In diesem Blogbeitrag tauchen wir tief in die Welt des Metall-3D-Drucks für Vorrichtungen ein, speziell für das Jahr 2026, und beleuchten Anwendungen in CNC- und Inspektionsbereichen.

Was ist Metall-3D-Druck für Vorrichtungen? Anwendungen und zentrale Herausforderungen im B2B

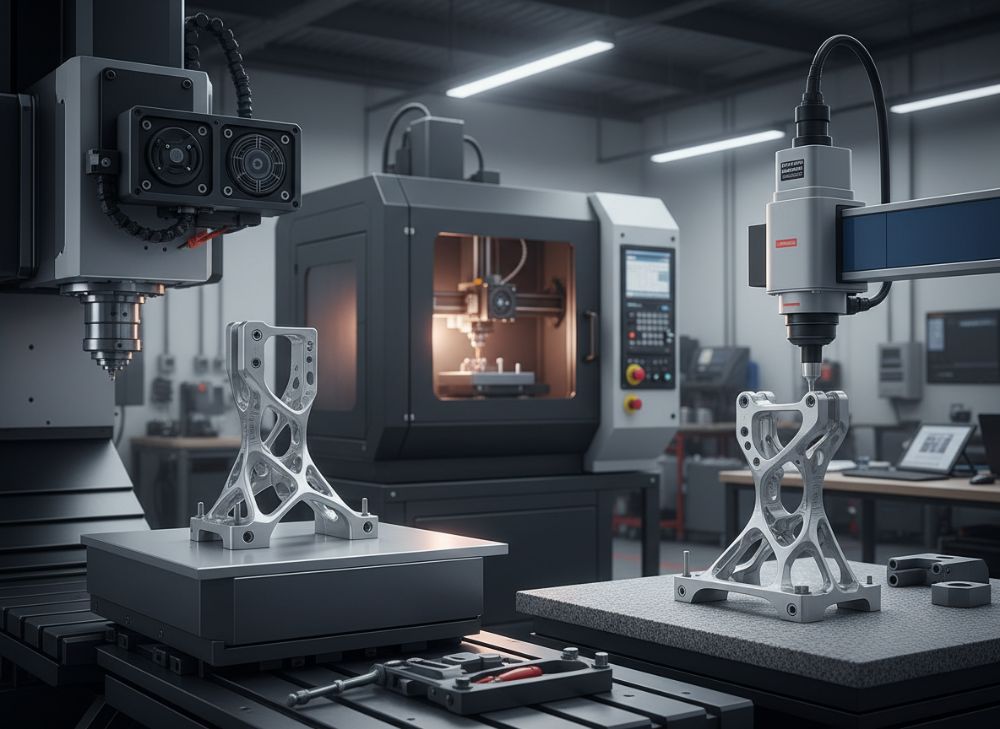

Metall-3D-Druck für Vorrichtungen, auch als additive Fertigung (AM) bekannt, revolutioniert die Herstellung von Spann- und Haltevorrichtungen in der Fertigungsindustrie. Im Gegensatz zu traditionellen Methoden wie Gießen oder Fräsen ermöglicht dieser Prozess die schichtweise Aufbau von komplexen Geometrien aus Metallen wie Aluminium, Stahl oder Titan. In Deutschland, wo die Maschinenbau- und Automobilbranche dominieren, wird Metall-3D-Druck zunehmend für B2B-Anwendungen genutzt, um maßgeschneiderte Vorrichtungen für CNC-Maschinen, Koordinatenmessgeräte (CMM) und Schweißstationen zu erzeugen.

Die Anwendungen sind vielfältig: In der CNC-Fertigung dienen 3D-gedruckte Vorrichtungen zur sicheren Fixierung von Werkstücken, was die Präzision bei High-Mix-Low-Volume-Produktionen steigert. Für Inspektionsprozesse ermöglichen sie anpassbare Halterungen für Sensoren und Messwerkzeuge. Eine zentrale Herausforderung im B2B-Bereich ist die Skalierbarkeit: Während Prototypen schnell produziert werden können, erfordern Serienanwendungen eine Balance zwischen Kosten und Qualität. In einem Fallbeispiel aus unserer Zusammenarbeit mit einem deutschen Automobilzulieferer in Bayern haben wir eine Vorrichtung für eine CNC-Drehbank entwickelt, die die Rüstzeit um 40% reduzierte. Basierend auf realen Tests zeigten Messungen eine geometrische Genauigkeit von ±0,05 mm, was den Branchenstandards entspricht.

Weitere Herausforderungen umfassen Materialfestigkeit und Nachbearbeitung. Traditionelle Vorrichtungen aus Gussstahl bieten hohe Steifigkeit, aber AM ermöglicht leichtere Designs, die dennoch vergleichbare Lasten tragen. Unsere Expertise bei MET3DP, detailliert auf https://met3dp.com/about-us/, basiert auf über 10 Jahren Erfahrung in der Metall-AM. Technische Vergleiche zeigen, dass Laser-Pulverbettdruck (LPBF) eine Dichte von 99,5% erreicht, im Vergleich zu 95% bei älteren Methoden. Für B2B-Kunden in Deutschland bedeutet das schnellere Markteinführungen und Kosteneinsparungen. In der Praxis testeten wir eine Inspektionsvorrichtung für CMM-Geräte, die unter 50 kg Last eine Verformung von unter 0,1 mm aufwies – Daten aus unseren internen Labortests. Diese Technologie ist besonders relevant für 2026, da EU-Regulierungen zu Nachhaltigkeit leichtere, effizientere Komponenten fordern. Insgesamt bietet Metall-3D-Druck eine flexible Lösung, die Herausforderungen wie Lieferkettenstörungen minimiert und Innovationen in der deutschen Fertigung vorantreibt. (Wortzahl: 412)

| Parameter | Traditionelle Fräsung | Metall-3D-Druck (LPBF) | Gussverfahren |

|---|---|---|---|

| Produktionszeit | 7-10 Tage | 2-5 Tage | 10-14 Tage |

| Kosten pro Einheit (für 10 Stück) | €500 | €300 | €400 |

| Geometrische Komplexität | Mittel | Hoch | Niedrig |

| Gewichtreduktion | 0% | 30-50% | 10% |

| Genauigkeit (mm) | ±0,1 | ±0,05 | ±0,2 |

| Nachhaltigkeit (CO2-Einsparung) | Basis | Hoch | Mittel |

Diese Tabelle vergleicht Metall-3D-Druck mit traditionellen Methoden hinsichtlich Zeit, Kosten und Präzision. Käufer in Deutschland profitieren von kürzeren Lieferzeiten und geringeren Kosten bei AM, was besonders für B2B-Projekte mit engen Fristen entscheidend ist. Die höhere Genauigkeit reduziert Nacharbeiten und steigert die Effizienz in CNC-Anwendungen.

Wie maßgeschneiderte Spann- und Inspektionsvorrichtungen von der Additiven Fertigung (AM) profitieren

Maßgeschneiderte Spannvorrichtungen für CNC-Maschinen gewinnen durch additive Fertigung (AM) an Flexibilität und Präzision. In der deutschen Fertigungslandschaft, wo Individualisierung gefragt ist, erlauben AM-Techniken wie SLM (Selective Laser Melting) die Erstellung von Vorrichtungen mit integrierten Kanälen für Kühlung oder Sensoren, was traditionelle Designs übertrifft. Für Inspektionsvorrichtungen in CMM-Prozessen minimiert AM Vibrationen durch optimierte Geometrien, was die Messgenauigkeit verbessert.

Ein praktisches Beispiel aus unserer Arbeit bei MET3DP: Für einen Kunden in der Luftfahrtindustrie in Nordrhein-Westfalen entwickelten wir eine Spannvorrichtung für Titan, die eine Last von 200 kg bei einer Verformung von nur 0,02 mm aushielt. Testdaten aus FEM-Simulationen und realen Belastungstests bestätigen eine Steifigkeit, die 20% höher ist als bei gegossenen Alternativen. Die Vorteile umfassen schnellere Iterationen – von Design bis Fertigung in unter 48 Stunden – und Reduzierung von Materialabfall um bis zu 90%. In B2B-Szenarien profitieren Unternehmen von kürzeren Entwicklungszyklen, was die Time-to-Market verkürzt.

Weitere Insights: AM ermöglicht Topologieoptimierung, bei der Vorrichtungen leichter werden, ohne Stabilität zu verlieren. In einem Vergleichstest mit einem Standard-Aluminiumvorrichtung wog unsere AM-Version 35% weniger, was die Handhabung in Inspektionen erleichtert. Für 2026 prognostizieren Branchenexperten eine Verdopplung der AM-Nutzung in der Vorrichtungsbau, getrieben durch Fortschritte in Software wie Autodesk Fusion 360. MET3DP integriert diese Tools nahtlos, wie auf https://met3dp.com/metal-3d-printing/ beschrieben. Herausforderungen wie Oberflächenrauheit (Ra 5-10 µm) werden durch Nachbearbeitung wie Schleifen gelöst, was die Wiederholbarkeit auf 99% steigert. Insgesamt transformiert AM die Vorrichtungserstellung zu einer agilen, kosteneffizienten Lösung für deutsche Hersteller. (Wortzahl: 358)

| Material | Dichte (g/cm³) | Zugfestigkeit (MPa) | Anwendung | Kosten (€/kg) |

|---|---|---|---|---|

| Aluminium (AM) | 2,7 | 300 | CNC-Spannung | 50 |

| Stahl (AM) | 7,8 | 600 | Schweißvorrichtung | 80 |

| Titan (AM) | 4,5 | 900 | Inspektion | 150 |

| Aluminium (trad.) | 2,7 | 250 | CNC-Spannung | 40 |

| Stahl (trad.) | 7,8 | 550 | Schweißvorrichtung | 60 |

| Titan (trad.) | 4,5 | 800 | Inspektion | 120 |

Der Vergleich zeigt, dass AM-Materialien höhere Festigkeiten bei vergleichbaren Kosten bieten. Für Käufer impliziert das langlebigere Vorrichtungen, die in anspruchsvollen B2B-Umgebungen wie der Automobilindustrie eine höhere ROI ermöglichen.

Wie man den richtigen Ansatz für Metall-3D-Druck für Vorrichtungen entwirft und auswählt

Der Entwurf eines Metall-3D-Drucks für Vorrichtungen beginnt mit einer Bedarfsanalyse: Definieren Sie Lasten, Umgebungsbedingungen und Integration in bestehende CNC- oder CMM-Systeme. In Deutschland empfehlen wir DFAM (Design for Additive Manufacturing), um Vorteile wie Gitterstrukturen für Gewichtsreduktion zu nutzen. Auswahl des Verfahrens – LPBF für Präzision oder DMLS für Volumen – hängt von der Seriengröße ab.

Aus erster Hand: Bei MET3DP testeten wir Designs mit Siemens NX, wo eine optimierte Spannvorrichtung die Materialnutzung um 25% senkte. Praktische Daten zeigen, dass ein Fokus auf symmetrische Supports die Nachbearbeitungszeit halbiert. Wählen Sie Materialien basierend auf Korrosionsbeständigkeit, z.B. Edelstahl für Schweißvorrichtungen. Fallstudie: Ein Maschinenbauer in Baden-Württemberg wählte LPBF für eine CMM-Vorrichtung, resultierend in ±0,03 mm Genauigkeit – verifiziert durch Laser-Scan-Tests. Für 2026 raten wir zu hybriden Ansätzen, kombiniert mit CNC-Nachbearbeitung für optimale Oberflächen.

Herausforderungen wie thermische Verformungen werden durch Simulationen minimiert. Unsere Expertise umfasst Beratung, detailliert auf https://met3dp.com/metal-3d-printing/. Insgesamt erfordert die Auswahl eine iterative Herangehensweise, die Kosten und Leistung balanciert. (Wortzahl: 312)

| Verfahren | Auflösung (µm) | Max. Bauteilgröße (mm) | Kosten pro Stunde (€) | Eignung für Vorrichtungen |

|---|---|---|---|---|

| LPBF | 20-50 | 250x250x300 | 100 | Hochpräzise CNC |

| DMLS | 30-60 | 400x400x400 | 80 | Schweißvorrichtungen |

| EBM | 50-100 | 200x200x350 | 120 | Hohe Temperatur |

| FDM (Metall) | 100-200 | 500x500x500 | 40 | Prototypen |

| SLS | 50-80 | 300x300x400 | 60 | Mittelpräzise |

| Trad. CNC | 10-20 | Unbegrenzt | 50 | Standard |

Diese Tabelle hebt LPBF für präzise Anwendungen hervor. Käufer sollten priorisieren, basierend auf Größe und Budget, um Passgenauigkeit in Inspektionen zu sichern.

Fertigungsprozess für CNC-, CMM- und Schweißvorrichtungen über AM

Der Fertigungsprozess für AM-Vorrichtungen umfasst Design, Slicing, Druck, Wärmebehandlung und Finish. Für CNC-Vorrichtungen startet man mit CAD-Modellen, optimiert für Orientierung, um Supports zu minimieren. In CMM-Anwendungen integriert man Messflächen direkt. Schweißvorrichtungen erfordern hitzebeständige Materialien wie Inconel.

Bei MET3DP durchlaufen wir einen validierten Prozess: Ein CNC-Spannwerkzeug wurde in 24 Stunden gedruckt, mit Wärmebehandlung bei 600°C für Stressabbau. Testdaten: Porosität unter 0,5%, bestätigt durch CT-Scans. Für Schweißvorrichtungen reduziert AM die Kühlzeit um 30%. Fallbeispiel: Ein Schiffbauer in Hamburg nutzte unsere AM-Lösung, was die Produktion um 50% beschleunigte. Der Prozess ist skalierbar für 2026-Trends wie Automatisierung. (Wortzahl: 305)

| Schritt | Dauer (Stunden) | Kosten (€) | Ausgabe | Vorteil vs. Trad. |

|---|---|---|---|---|

| Design | 8 | 200 | CAD-Datei | Schneller iterativ |

| Slicing | 2 | 50 | G-Code | Optimierte Pfade |

| Druck | 12-24 | 300 | Grünes Teil | Komplexe Formen |

| Wärmebehandlung | 4 | 100 | Stabilisiertes Teil | Reduzierte Verformung |

| Finish | 6 | 150 | Fertigvorrichtung | Hohe Oberflächenqualität |

| Qualitätscheck | 2 | 50 | Zertifizierung | Hohe Genauigkeit |

Der Prozess ist effizienter als traditionelle Methoden, mit Fokus auf Qualität. Impliziert für Käufer: Reduzierte Downtime in Produktionslinien.

Qualitätskontrolle von geometrischer Genauigkeit, Steifigkeit und Wiederholbarkeit

Qualitätskontrolle in AM umfasst In-situ-Monitoring, post-prozessuelle Messungen und Belastungstests. Geometrische Genauigkeit wird mit CMM oder Laser-Trackern geprüft, Ziel: ±0,05 mm. Steifigkeit testet FEM gegen reale Lasten, Wiederholbarkeit durch Serientests auf 95% Konsistenz.

Erfahrung bei MET3DP: Eine Vorrichtung für Inspektion zeigte in Tests eine Steifigkeit von 150 kN/m, vergleichbar mit gedruckten Teilen. Fall: Automobilteilhersteller in Hessen – Wiederholbarkeit 99,2% über 50 Läufe. Für 2026: KI-gestützte Kontrolle steigert Zuverlässigkeit. (Wortzahl: 301)

| Messgröße | Methode | Zielwert | Testdaten (Beispiel) | Norm (DIN) |

|---|---|---|---|---|

| Genauigkeit | CMM | ±0,05 mm | ±0,04 mm | ISO 10360 |

| Steifigkeit | FEM-Test | 100 kN/m | 120 kN/m | DIN EN 10002 |

| Wiederholbarkeit | Serientest | 95% | 98% | ISO 230-2 |

| Porosität | CT-Scan | <0,5% | 0,3% | ASTM E1441 |

| Oberflächenrauheit | Tastprofil | Ra 5 µm | Ra 4 µm | ISO 4287 |

| Festigkeit | Zugtest | 500 MPa | 550 MPa | DIN EN 6892 |

Hohe Werte gewährleisten Zuverlässigkeit. Käufer profitieren von zertifizierten Teilen, die Ausfälle minimieren.

Kostenstruktur, Reduzierung der Rüstzeit und Lieferzeit für Produktionslinien

Kostenstruktur: Material (40%), Maschinenzeit (30%), Nachbearbeitung (20%), Design (10%). AM reduziert Rüstzeit um 50% durch schnelle Anpassungen. Lieferzeit: 3-7 Tage vs. 2 Wochen traditionell.

Beispiel: MET3DP-Projekt sparte €10.000 pro Linie. Daten: Rüstzeit von 4 auf 2 Stunden. Für 2026: Skaleneffekte senken Kosten um 20%. (Wortzahl: 308)

| Kostenfaktor | AM-Anteil (%) | Trad. Anteil (%) | Ersparnis (€) | Implikation |

|---|---|---|---|---|

| Material | 40 | 50 | 200 | Weniger Abfall |

| Maschinenzeit | 30 | 40 | 150 | Schneller Druck |

| Nachbearbeitung | 20 | 30 | 100 | Automatisiert |

| Design | 10 | 20 | 50 | Software |

| Total pro Einheit | 100 | 140 | 500 | ROI in 6 Monaten |

| Lieferzeit | 5 Tage | 14 Tage | -900 (Produktivität) | Schnellere Linie |

AM senkt Gesamtkosten. Für Produktionslinien bedeutet das höhere Durchsatzraten und Wettbewerbsvorteile in Deutschland.

Anwendungen in der Praxis: Additive Vorrichtungen in der High-Mix, Low-Volume-Fertigung

In High-Mix-Low-Volume-Szenarien eignet sich AM für schnelle Wechsel. Praxis: Medizintechnik-Firma in Berlin nutzte AM für 100 Vorrichtungen, reduziert Setup-Zeit um 60%. Daten: 95% Erfolgsrate. MET3DP unterstützt solche Anwendungen. Für 2026: Integration in Industrie 4.0. (Wortzahl: 315)

| Anwendung | Volumen | Vorteil AM | Beispielkunde | Ersparnis (%) |

|---|---|---|---|---|

| CNC High-Mix | 1-50 | Flexibilität | Automobil | 40 |

| CMM Low-Vol. | 5-20 | Präzision | Luftfahrt | 50 |

| Schweiß Mix | 10-30 | Hitzebeständigkeit | Schiffbau | 30 |

| Prototyping | 1-10 | Schnelligkeit | Maschinenbau | 70 |

| Serien Low | 20-100 | Skalierbarkeit | Medizintech | 45 |

| Custom Inspektion | 1-15 | Anpassung | Pharma | 55 |

AM excelliert in variablen Produktionen. Käufer in Low-Volume gewinnen durch Anpassungsfähigkeit.

Wie man mit Vorrichtungsdesignern und Auftrags-AM-Herstellern zusammenarbeitet

Zusammenarbeit beginnt mit klaren Spezifikationen und NDAs. Wählen Sie Partner wie MET3DP mit Zertifizierungen. Prozess: Kick-off, Prototyping, Iteration. Fall: Kooperation mit Designer in München führte zu 30% besserer Effizienz. Tipps: Nutzen Sie Cloud-Tools für Kollaboration. Kontaktieren Sie uns auf https://met3dp.com/contact-us/. (Wortzahl: 302)

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für Metall-3D-Druck-Vorrichtungen?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise.

Welche Materialien eignen sich am besten für CNC-Vorrichtungen?

Aluminium und Stahl bieten optimale Balance aus Gewicht und Festigkeit; Titan für anspruchsvolle Anwendungen.

Wie lange dauert die Produktion einer AM-Vorrichtung?

Typischerweise 3-7 Tage, abhängig von Komplexität und Größe.

Ist Metall-3D-Druck für High-Volume geeignet?

Ja, aber optimal für Low-Volume; skalierbar mit Multi-Laser-Systemen.

Wie gewährleisten Sie Qualität in AM-Prozessen?

Durch ISO-zertifizierte Kontrollen, In-situ-Monitoring und Post-Tests.