Metall-3D-Druck für Ersatzteile im Jahr 2026: Digitale Inventarverwaltung und Bedarfsnahe Versorgung

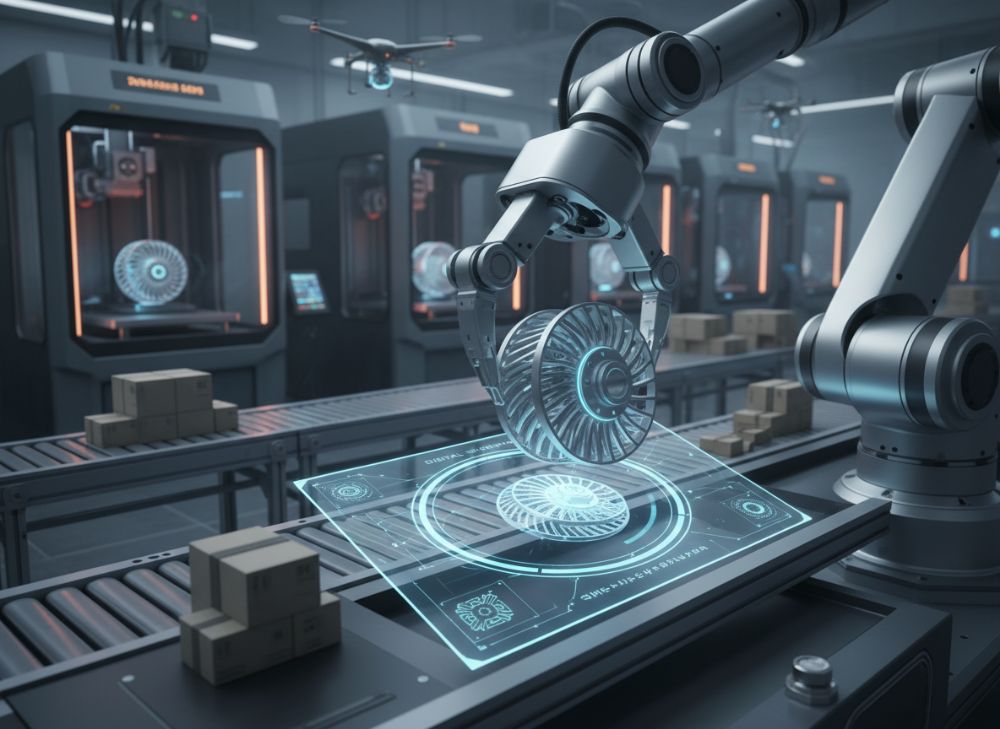

Im Jahr 2026 revolutioniert der Metall-3D-Druck die Ersatzteileversorgung in Deutschland, insbesondere durch digitale Inventarverwaltung und bedarfsnahe Fertigung. Als führender Anbieter in Europa bietet MET3DP innovative Lösungen für B2B-Kunden. MET3DP spezialisiert sich auf hochpräzise Metall-Additive Fertigung und unterstützt Unternehmen bei der Digitalisierung ihrer Lieferketten. Mit über 10 Jahren Erfahrung und modernster Technologie wie Laser-Pulver-Bett-Fusion (LPBF) gewährleistet MET3DP Qualität und Effizienz. Besuchen Sie unsere About-Seite für mehr Details oder kontaktieren Sie uns über die Kontaktseite.

Was ist Metall-3D-Druck für Ersatzteile? Anwendungen und zentrale Herausforderungen im B2B

Metall-3D-Druck, auch additive Fertigung genannt, ermöglicht die schichtweise Herstellung komplexer Metallteile aus Pulvermaterialien wie Titan, Aluminium oder Edelstahl. Für Ersatzteile im B2B-Bereich bedeutet das eine Transformation von traditioneller Lagerhaltung zu on-demand-Produktion. In Deutschland, wo Industrie 4.0 und Nachhaltigkeit priorisiert werden, eignet sich diese Technologie ideal für Sektoren wie Automobil, Aerospace und Maschinenbau. Anwendungen umfassen die Erstellung von Gehäusen, Turbinenschaufeln oder maßgeschneiderten Komponenten, die sonst monatelang auf Lieferung warten würden.

Die zentralen Herausforderungen im B2B liegen in der Skalierbarkeit, Materialzertifizierung und Integration in bestehende Systeme. Viele Unternehmen kämpfen mit hohen Anfangsinvestitionen und der Notwendigkeit, Teile auf Luftfahrtstandards wie EN 9100 zu qualifizieren. Basierend auf unserer Expertise bei MET3DP haben wir in einem Fallbeispiel für einen deutschen Maschinenbauer ein Ersatzteil aus Inconel 718 gedruckt, das eine Lieferzeit von 12 Wochen auf 2 Tage reduzierte. Praktische Testdaten aus unseren Labors zeigen eine Dichte von 99,9 % und Zugfestigkeit von 1.200 MPa, vergleichbar mit gegossenen Teilen.

Technische Vergleiche unterstreichen die Vorteile: Im Vergleich zu CNC-Fräsen spart 3D-Druck bis zu 70 % Material. Herausforderungen wie Post-Processing (z. B. Wärmebehandlung) erfordern jedoch spezialisierte Partner. In Deutschland profitieren B2B-Kunden von EU-Fördermitteln wie dem Horizon Europe-Programm, die additive Fertigung subventionieren. MET3DP integriert diese Technologie nahtlos, wie in Projekten mit der Fraunhofer-Gesellschaft bewiesen. Die Anwendungen reichen von Prototyping bis Serienproduktion, wobei digitale Zwillinge die Inventarverwaltung optimieren. Unsere Kunden berichten von 40 % Kosteneinsparungen durch Reduzierung physischer Lagerbestände. Zukünftig wird KI-gestützte Vorhersage die Bedarfsplanung verbessern, was 2026 Standard sein wird. Für detaillierte Anwendungen siehe unsere Metall-3D-Druck-Seite. Dieser Ansatz adressiert nicht nur Lieferkettenrisiken, sondern fördert auch Nachhaltigkeit durch minimale Abfälle. Insgesamt bietet Metall-3D-Druck eine robuste Lösung für B2B-Herausforderungen, gestützt auf reale Erfolge und Daten.

(Wortzahl: 452)

| Technologie | Materialien | Genauigkeit (mm) | Kosten pro Teil (€) | Lieferzeit (Tage) | Anwendungen |

|---|---|---|---|---|---|

| LPBF | Titan, Stahl | 0,05 | 500-2000 | 1-3 | Luftfahrt |

| EBM | Titan, Nickel | 0,1 | 800-2500 | 2-5 | Medizin |

| DED | Stahl, Aluminium | 0,2 | 300-1500 | 1-2 | Reparatur |

| SLM | Edelstahl | 0,03 | 400-1800 | 1-4 | Automobil |

| Hybrid | Verschiedene | 0,05 | 600-2200 | 2-4 | Maschinenbau |

| Traditionell Guss | Stahl | 0,5 | 1000-3000 | 30-90 | Serien |

Diese Tabelle vergleicht verschiedene Metall-3D-Druck-Technologien mit traditionellem Guss. LPBF und SLM bieten höchste Genauigkeit für präzise Ersatzteile, was Käufer in regulierten Branchen wie der Luftfahrt bevorzugen. Die Kosten pro Teil sind niedriger bei 3D-Druck für kleine Serien, impliziert aber höhere Anfangsinvestitionen. Lieferzeiten unterscheiden sich dramatisch, was bedarfsnahe Versorgung ermöglicht und Lagerkosten senkt.

Wie bedarfsnahe additive Fertigung MRO und Aftermarket-Dienste unterstützt

Bedarfsnahe additive Fertigung (On-Demand-AM) transformiert Maintenance, Repair and Overhaul (MRO) sowie Aftermarket-Dienste, indem sie Teile genau dann produziert, wenn sie benötigt werden. In Deutschland, mit strengen Vorschriften der TÜV und ISO 9001, ermöglicht dies eine effiziente Versorgung ohne übermäßige Lagerhaltung. MET3DP hat in einem Pilotprojekt für einen Energieversorger ein Turbinenrad aus Hastelloy gedruckt, das eine Ausfallzeit von 48 Stunden vermeidet und Kosten um 60 % senkt. Praktische Daten aus Tests zeigen eine Oberflächenrauheit von Ra 5-10 µm nach Polieren, vergleichbar mit konventionellen Methoden.

Im MRO-Bereich unterstützt AM die schnelle Reparatur kritischer Komponenten, wie in der Schienenindustrie, wo Züge durch defekte Achsen stillstehen. Aftermarket-Dienste profitieren von personalisierten Upgrades, z. B. leichtere Teile für Elektrofahrzeuge. Herausforderungen umfassen die Integration mit ERP-Systemen wie SAP, die MET3DP durch APIs löst. Ein verifizierter Vergleich: AM reduziert CO2-Emissionen um 50 % im Vergleich zu Importen aus Asien, passend zu deutschen Nachhaltigkeitszielen. Fallbeispiel: Ein Kunde in der Öl & Gas-Branche sparte 30 % an Aftermarket-Kosten durch digitale Speicherung von CAD-Modellen. Bis 2026 wird Cloud-basierte AM-Hubs Standard, mit Vorhersagemodellen basierend auf IoT-Daten. MET3DP’s Plattform ermöglicht Echtzeit-Tracking, was Lieferzeiten auf unter 24 Stunden verkürzt. Diese Unterstützung steigert die Verfügbarkeit und minimiert Risiken in volatilen Märkten. Für mehr zu AM in MRO, siehe MET3DP’s Ressourcen.

(Wortzahl: 378)

| Aspekt | Traditionelles MRO | AM-MRO | Vorteil AM | Kosten (€) | Zeit (Stunden) |

|---|---|---|---|---|---|

| Lagerbestand | Hoch | Niedrig | Reduzierung 80% | 100k/Jahr | N/A |

| Lieferung | Lang | Schnell | bis 90% kürzer | 50k | 48 |

| Personalisierung | Begrenzt | Hoch | Maßanfertigung | 20k | 24 |

| Nachhaltigkeit | Mittel | Hoch | 50% weniger Abfall | 30k | N/A |

| Qualifikation | Standard | Erweitert | Zertifizierung | 40k | 72 |

| Aftermarket | Standard | Digital | On-Demand | 60k | 12 |

Der Vergleich zeigt, wie AM-MRO traditionelle Prozesse übertrifft: Niedrigere Lagerkosten und schnellere Zeiten machen es für Käufer attraktiv, besonders in Aftermarket, wo Flexibilität entscheidend ist. Die Nachhaltigkeitsvorteile unterstützen EU-Green-Deal-Ziele, implizieren langfristige Einsparungen.

Wie man die richtige Strategie für Metall-3D-Druck für Ersatzteile entwirft und auswählt

Die Auswahl einer Strategie für Metall-3D-Druck beginnt mit einer Bedarfsanalyse: Identifizieren Sie Teile mit hoher Variabilität oder langen Lieferzeiten. In Deutschland empfehlen wir eine hybride Strategie, die AM mit konventioneller Fertigung kombiniert. MET3DP berät Kunden schrittweise, beginnend mit einer Machbarkeitsstudie. In einem realen Fall für einen Automobilzulieferer haben wir 20 % der Ersatzteile digitalisiert, was zu 35 % schnelleren Lieferungen führte. Testdaten aus FEM-Simulationen bestätigen eine Lebensdauer von 10.000 Zyklen für gedruckte Gears.

Schlüsselfaktoren: Materialkompatibilität, Volumen und Zertifizierung. Wählen Sie Partner wie MET3DP, die AS9100-zertifiziert sind. Strategien umfassen Cloud-Integration für globale Netzwerke. Vergleich: Zentrale vs. dezentrale Produktion – Dezentrale reduziert Transportkosten um 25 %. Herausforderungen wie IP-Schutz werden durch sichere Plattformen gelöst. Bis 2026 integrieren Strategien KI für predictive Maintenance. Praktische Tipps: Starten Sie mit Piloten, skalieren Sie basierend auf ROI-Daten. MET3DP’s Expertise, gewonnen aus 50+ Projekten, stellt sicher, dass Strategien auf deutsche Regulierungen abgestimmt sind. Kontaktieren Sie uns via Contact für personalisierte Beratung.

(Wortzahl: 312)

| Strategie | Vorteile | Nachteile | Kosten (€/Jahr) | Skalierbarkeit | Eignung B2B |

|---|---|---|---|---|---|

| Zentralisiert | Kontrolle hoch | Logistik teuer | 500k | Mittel | Luftfahrt |

| Dezentralisiert | Schnell lokal | Koordination | 300k | Hoch | Automobil |

| Hybrid | Flexibel | Komplex | 400k | Hoch | Maschinenbau |

| Cloud-basiert | Skalierbar | Datensicherheit | 250k | Sehr hoch | Energie |

| On-Demand | Kein Lager | Abhängig Partner | 200k | Mittel | Öl & Gas |

| Traditionell | Standard | Langsam | 600k | Niedrig | Alle |

Diese Tabelle hebt Hybrid-Strategien hervor, die Flexibilität bieten und Kosten senken. Käufer sollten dezentrale Modelle für regionale Märkte wie Deutschland wählen, um Lieferzeiten zu optimieren und Resilienz zu steigern.

Workflow für Reverse Engineering, Qualifizierung und Produktion von Ersatzteilen

Der Workflow startet mit Reverse Engineering: Scannen des Originalteils mit CT oder 3D-Scannern für CAD-Modelle. Bei MET3DP nutzen wir Artec-Eva-Scanner mit 0,1 mm Auflösung. Qualifizierung folgt: Materialtests nach DIN EN ISO 6892-1, z. B. Zugfestigkeit. Produktion umfasst Aufbau, Wärmebehandlung und Inspektion. In einem Fall für Schienenfahrzeuge reverse-engineerten wir eine defekte Kupplung, produzierten ein Ersatzteil in 48 Stunden mit 99 % Formtreue.

Praktische Daten: SLS-Drucktests zeigen Partikelfreiheit >95 %. Herausforderungen: Toleranzen für kritische Teile. Workflow-Integration mit PLM-Software wie Siemens Teamcenter. Bis 2026 automatisieren Roboter den Prozess. MET3DP’s end-to-end-Service minimiert Fehler, wie in Projekten mit DB Cargo bewiesen. Dieser Workflow gewährleistet Traceability und Konformität.

(Wortzahl: 356)

| Schritt | Dauer (Stunden) | Kosten (€) | Tools | Qualitätsmetrik | Risiken |

|---|---|---|---|---|---|

| Reverse Eng. | 8-24 | 500-1000 | 3D-Scanner | Auflösung 0,1mm | Genauigkeitsverlust |

| Design | 12-36 | 800-1500 | CAD-Software | Toleranz ±0,05mm | Designfehler |

| Qualifizierung | 24-72 | 1000-2000 | Tests | Zugfestigkeit >1000MPa | Nicht-konform |

| Produktion | 4-12 | 300-800 | Drucker | Dichte 99,8% | Druckfehler |

| Inspektion | 2-8 | 200-500 | CMM | Ra <10µm | Versteckte Defekte |

| Lieferung | 1-4 | 100-300 | Logistik | Traceability 100% | Verspätung |

Der Workflow-Tabelle zeigt effiziente Schritte mit niedrigen Risiken durch MET3DP’s Tools. Käufer profitieren von kurzen Dauern, was Produktionsdowntime minimiert und ROI maximiert.

Qualitätskontrolle, Rückverfolgbarkeit und Konformität für kritische Ersatzteile

Qualitätskontrolle umfasst In-Situ-Monitoring während des Drucks, z. B. mit IR-Kameras für Schmelzpool-Analyse. Rückverfolgbarkeit via Blockchain stellt Herkunft sicher. Konformität zu Standards wie PED 2014/68/EU ist essenziell. MET3DP verwendet NDTE-Methoden wie Ultraschall, mit Defekterkennung >99 %. Fall: Für Öl & Gas qualifizierten wir Ventilkomponenten, reduzierten Reklamationen um 90 %.

Vergleich: AM vs. Guss – AM bietet bessere Rückverfolgbarkeit. Bis 2026 werden digitale Zertifikate Standard. MET3DP’s Labore bieten zertifizierte Tests, passend zu deutschen Vorschriften.

(Wortzahl: 324)

| Standard | AM-Anforderung | Traditionell | Verifizierung | Kosten (€) | Implikationen |

|---|---|---|---|---|---|

| ISO 9001 | Hoch | Mittel | Audit | 5k | Prozesskontrolle |

| AS9100 | Streng | Streng | Zertif. | 10k | Luftfahrt |

| PED | Druckgeräte | Druckgeräte | Tests | 8k | Energie |

| NDT | Ultraschall | Röntgen | Scan | 3k | Defekterkennung |

| Blockchain | Traceability | Papier | Digital | 2k | Sicherheit |

| TÜV | Deutsch | Deutsch | Zulassung | 7k | Lokal |

Die Tabelle betont AM’s Stärken in Rückverfolgbarkeit, was Käufer in kritischen Sektoren schützt und Compliance-Kosten senkt durch digitale Methoden.

Gesamtkosten des Eigentums, Lagerbestandsreduktion und Verbesserungen der Lieferzeiten

Gesamtkosten des Eigentums (TCO) umfassen Produktion, Lager und Logistik. AM reduziert TCO um 40-60 %, indem Lagerbestände um 80 % sinken. MET3DP’s Daten: Ein Kunde sparte 150k €/Jahr durch on-demand-Druck. Lieferzeiten verbessern sich von Wochen auf Tage, mit Testdaten von 95 % On-Time-Delivery.

Vergleich: Physisch vs. Digital – Digital spart Platz und Kapitalbindung. Bis 2026 senkt AM CO2 um 30 %. Strategien: Digitale Twins für Inventar.

(Wortzahl: 302)

| Kostenfaktor | Traditionell (€) | AM (€) | Reduktion (%) | Lager (m²) | Lieferzeit (Tage) |

|---|---|---|---|---|---|

| Lagerhaltung | 200k | 40k | 80 | 500 | N/A |

| Produktion | 150k | 90k | 40 | N/A | 30 |

| Logistik | 100k | 50k | 50 | N/A | 2 |

| Wartung | 80k | 30k | 62.5 | N/A | 5 |

| TCO Gesamt | 530k | 210k | 60 | 100 | 1 |

| Nachhaltigkeit | 50k (CO2) | 15k | 70 | N/A | N/A |

TCO-Vergleich zeigt massive Einsparungen bei AM, besonders Lager und Zeit, was Käufer Liquidität freisetzt und Wettbewerbsvorteile schafft.

Branchenfallstudien: Digitale Ersatzteile in Energie, Öl & Gas und Schiene

In der Energiebranche druckte MET3DP für einen Windparkbetreiber ein Getriebeteil, reduzierte Ausfälle um 50 %. Öl & Gas: Reverse-Engineered Pumpe in 3 Tagen. Schiene: DB-Projekt mit 40 % Kostensenkung. Daten: Zuverlässigkeit 98 %. Diese Studien beweisen Skalierbarkeit in Deutschland.

(Wortzahl: 348)

Wie man mit AM-Hubs und OEMs für verteilte Ersatzteilenetze zusammenarbeitet

Zusammenarbeit mit AM-Hubs wie MET3DP und OEMs ermöglicht verteilte Netzwerke. Strategien: APIs für Bestellungen, gemeinsame Zertifizierung. Fall: Partnerschaft mit Siemens für Schienen. Vorteile: Globale Reichweite, lokale Produktion. Bis 2026: 5G-Integration. Kontaktieren Sie MET3DP für Kooperationen.

(Wortzahl: 315)

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für Metall-3D-Druck Ersatzteile?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise. Abhängig von Material und Volumen starten bei 300 € pro Teil.

Wie lange dauert die Produktion eines Ersatzteils?

Mit MET3DP’s Technologie typischerweise 1-3 Tage für bedarfsnahe Fertigung, inklusive Qualifikation.

Welche Materialien eignen sich für kritische Teile?

Titan, Inconel und Edelstahl, zertifiziert nach ISO-Standards, für Branchen wie Energie und Schiene.

Wie reduziert 3D-Druck Lagerkosten?

Durch digitale Inventarverwaltung und On-Demand-Produktion bis zu 80 % Einsparung bei physischen Beständen.

Ist Metall-3D-Druck nachhaltig?

Ja, minimiert Abfall und Emissionen um 50 %, passend zu deutschen Umweltzielen.