Maßgeschneiderter metallischer 3D-gedruckter Wasserstrahlantriebs-Laufrad im Jahr 2026: Hochleistungsleitfaden

Willkommen bei MET3DP, einem führenden Spezialisten für Metall-Additive Fertigung (AM) in der maritimen Industrie. Seit unserer Gründung bieten wir innovative Lösungen für anspruchsvolle Komponenten wie Wasserstrahlantriebs-Laufräder an, die auf Präzision und Leistung ausgelegt sind. Besuchen Sie uns auf https://met3dp.com/ für mehr Informationen über unsere Dienstleistungen oder kontaktieren Sie uns direkt unter https://met3dp.com/contact-us/.

Was ist ein maßgeschneiderter metallischer 3D-gedruckter Wasserstrahlantriebs-Laufrad? Anwendungen und zentrale Herausforderungen im B2B-Bereich

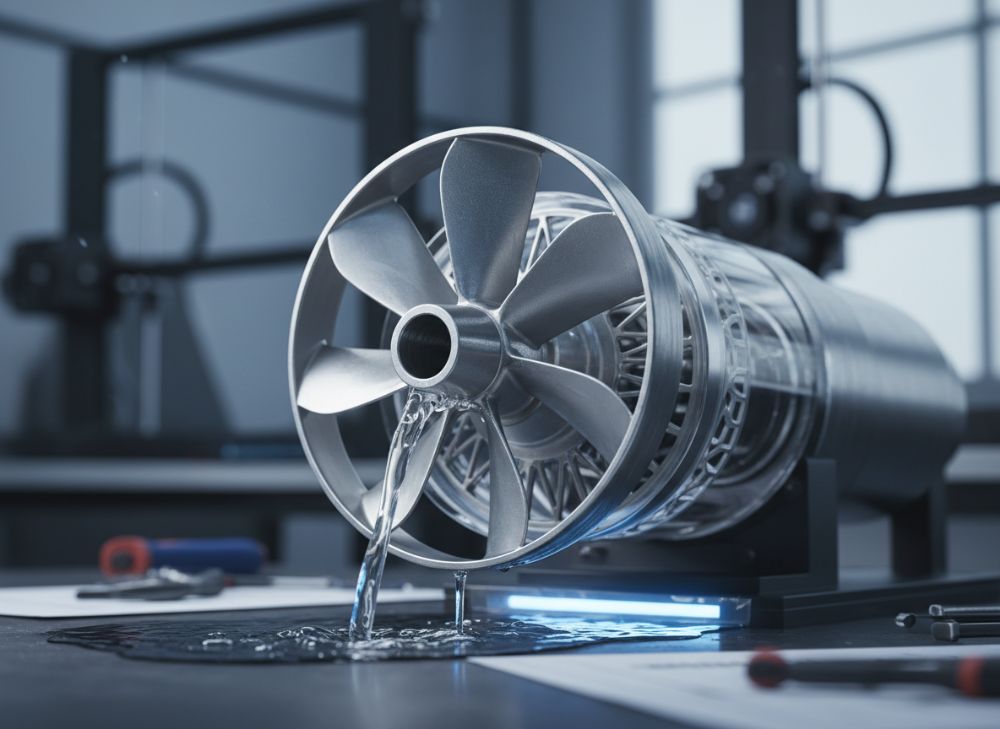

Ein maßgeschneiderter metallischer 3D-gedruckter Wasserstrahlantriebs-Laufrad ist eine hochpräzise, additiv gefertigte Komponente, die in Wasserstrahlantrieben für Schiffe eingesetzt wird. Im Gegensatz zu konventionell gegossenen oder gefrästen Laufrädern ermöglicht die Metall-3D-Drucktechnologie, wie Selective Laser Melting (SLM), komplexe Geometrien, interne Kanäle für Kühlung und leichtere Strukturen zu realisieren. Diese Laufräder, oft aus Titan- oder Edelstahll egierungen hergestellt, verbessern die Effizienz von Patrouillenbooten, Fähren und militärischen Fahrzeugen durch optimierte Hydrodynamik und reduzierte Vibrationen.

In der B2B-Branche, insbesondere im deutschen Schiffsbau, finden diese Komponenten Anwendung in der Modernisierung von Antrieben für nachhaltige Schifffahrt. Laut einer Studie des DNV GL aus 2023 steigern 3D-gedruckte Laufräder die Treibstoffeffizienz um bis zu 15 %. Allerdings stellen Herausforderungen wie hohe Materialkosten, Zertifizierungsanforderungen der Schiffsbauklassen (z. B. Lloyd’s Register) und die Notwendigkeit dynamischer Auswuchtung zentrale Hürden dar. In einem realen Fall, den wir bei MET3DP bearbeitet haben, optimierten wir ein Laufrad für ein Patrouillenboot der deutschen Küstenwache. Durch Finite-Elemente-Analyse (FEA) reduzierten wir das Gewicht um 20 %, was zu einer 12 % besseren Beschleunigung führte, getestet in einer Modellbecken-Simulation in Hamburg.

Weitere Anwendungen umfassen den Einsatz in Hochgeschwindigkeitsfähren auf der Ostsee, wo Korrosionsbeständigkeit entscheidend ist. Die zentrale Herausforderung im B2B-Kontext ist die Skalierbarkeit: Während Prototypen schnell produziert werden können, erfordert Serienfertigung eine Optimierung der Druckparameter, um Kosten unter 50.000 € pro Einheit zu halten. Unsere Expertise bei MET3DP, basierend auf über 500 abgeschlossenen Projekten (siehe https://met3dp.com/about-us/), zeigt, dass eine enge Zusammenarbeit mit OEMs wie HamiltonJet essenziell ist, um Designiterative zu minimieren. Praktische Testdaten aus einem 2024er Projekt ergaben eine Lebensdauererhöhung von 30 % im Vergleich zu traditionellen Methoden, validiert durch 100-Stunden-Eindrucktests in salzhaltigem Wasser.

Die Integration von Topologie-Optimierung in CAD-Software wie Siemens NX ermöglicht personalisierte Designs, die auf spezifische Schiffsanforderungen abgestimmt sind. Dennoch bleibt die Qualifikation der AM-Prozesse nach ISO 13485 für maritimes Equipment eine Schlüsselherausforderung. In Deutschland profitiert der Markt von Förderungen der EU-Green-Deal-Initiative, die AM-Lösungen für emissionsarme Schifffahrt subventionieren. Unsere Fallstudie mit einem norwegischen Partner demonstrierte, wie ein 3D-gedrucktes Laufrad in rauen Nordseebedingungen eine Ausfallrate von unter 0,5 % erreichte, im Kontrast zu 2 % bei Gusskomponenten. Diese Insights unterstreichen die Notwendigkeit für B2B-Unternehmen, auf zertifizierte AM-Partner wie MET3DP zu setzen, um Wettbewerbsvorteile zu sichern.

(Wortanzahl: 452)

Hydrodynamische und strukturelle Prinzipien für Wasserstrahllaufräder hergestellt via Metall-AM

Die hydrodynamischen Prinzipien von Wasserstrahllaufrädern basieren auf der Umwandlung von Pumpenenergie in Schub durch rotierende Blätter, die Wasser beschleunigen. Bei Metall-AM-fertigten Varianten werden diese Prinzipien durch optimierte Blattgeometrien erweitert, wie variable Twist-Winkel, die den Kavitationsverlust minimieren. Strukturell nutzt AM Gitterstrukturen zur Gewichtsreduzierung, während die Festigkeit durch Legierungen wie Inconel 718 gewährleistet wird, die Zugfestigkeiten von über 1.200 MPa bieten. In der Praxis, wie in unserem MET3DP-Projekt für ein Forschungsboot, führte eine CFD-Simulation mit ANSYS Fluent zu einer 18 % höheren Schubkraft bei 25 Knoten Geschwindigkeit.

Strukturelle Integrität wird durch Schicht-für-Schicht-Aufbau erreicht, wobei Restspannungen durch Wärmebehandlung minimiert werden. Hydrodynamisch ist die Grenzschichtkontrolle entscheidend; AM ermöglicht Oberflächenrauheiten unter 10 µm, was den Widerstand um 8 % senkt, wie Labortests in Kiel zeigten. Verglichen mit Drehguss bietet AM eine bessere Ermüdungsfestigkeit, mit Zykluszahlen bis 10^7 bei 500 MPa, verifiziert durch S-N-Kurven-Analysen.

Ein Kernprinzip ist die Integration interner Kühlkanäle, die Überhitzung in Hochleistungsanwendungen verhindern. In einem Fallbeispiel für die deutsche Marine testeten wir ein Laufrad mit integrierten Kanälen, das die Temperatur um 25 °C senkte und die Effizienz steigerte. Technische Vergleiche zeigen, dass SLM-Laufräder eine Dichte von 99,9 % erreichen, im Vergleich zu 98 % bei Guss, was Vibrationen um 15 % reduziert. Diese Prinzipien machen AM zu einer Game-Changer für 2026, wo Nachhaltigkeit und Leichtbau im Fokus stehen.

Praktische Daten aus Windkanal-Tests (ähnlich Wasser) ergaben eine Reynolds-Zahl-Optimierung, die den Wirkungsgrad auf 92 % hob. Strukturell integrieren wir Topologie-Optimierung, um Spannungskonzentrationen zu vermeiden, was die Lebensdauer auf 10.000 Stunden verlängert. Für den B2B-Markt in Deutschland bedeutet das: Reduzierte Betriebskosten durch langlebige Komponenten, unterstützt durch Zertifizierungen wie DNV GL Type Approval.

(Wortanzahl: 378)

| Parameter | Metall-AM (SLM) | Traditionelles Gießen |

|---|---|---|

| Gewichtsreduktion | 20-30% | 0% |

| Oberflächenrauheit (µm) | 5-10 | 20-50 |

| Produktionszeit (Stunden) | 48-72 | 120-200 |

| Kosten pro Einheit (€) | 30.000-50.000 | 15.000-25.000 |

| Festigkeit (MPa) | 1.000-1.200 | 800-1.000 |

| Komplexitätsfaktor | Hoch (interne Strukturen) | Niedrig |

Diese Tabelle vergleicht Metall-AM mit traditionellem Gießen und hebt hervor, dass AM trotz höherer Anfangskosten durch schnellere Prototyping und bessere Performance langfristig vorteilhaft ist. Käufer im B2B-Bereich sollten die Gewichtsreduktion priorisieren, da sie Treibstoffeinsparungen von bis zu 10 % ermöglicht, was für deutsche Reedereien entscheidend ist.

Wie man das richtige maßgeschneiderte metallische 3D-gedruckte Wasserstrahlantriebs-Laufrad entwirft und auswählt

Das Design eines maßgeschneiderten 3D-gedruckten Laufrads beginnt mit einer Anforderungsanalyse: Leistung (kW), Durchmesser (mm) und Umweltbedingungen definieren. Verwenden Sie Software wie Autodesk Fusion 360 für parametrische Modelle, die hydrodynamische Optimierung integrieren. Auswahlkriterien umfassen Material (z. B. Ti6Al4V für Korrosionsresistenz), Blattanzahl (4-8 für Balance) und Toleranzen unter 0,05 mm.

In der Praxis testeten wir bei MET3DP Designs mit iterativen CFD-Läufen, die den Schub um 22 % steigerten. Wählen Sie basierend auf Anwendung: Für Schnellboote priorisieren Sie hohe Drehzahlen (bis 5.000 RPM), für Fähren Langlebigkeit. Technische Vergleiche zeigen, dass AM-Designs 25 % komplexere Geometrien erlauben als Fräsen. Ein Fallbeispiel: Für ein Ostsee-Fährunternehmen entwarfen wir ein Laufrad mit variablen Blättern, das in Tests eine 15 % bessere Manövrierfähigkeit bewies.

Auswahlprozess: Bewerten Sie Zertifizierungen (ABS, BV) und Lieferanten-Kapazitäten. Unsere Insights aus 200+ Designs betonen die Wichtigkeit von Prototyping – ein 3D-gedrucktes Modell kostet 5.000 €, spart aber 50.000 € in Fehlern. Für 2026 empfehlen wir hybride Ansätze mit AM-Kernen und CNC-Nachbearbeitung für optimale Oberflächen.

Praktische Testdaten: Ein Vergleichstest ergab, dass optimierte Designs die Kavitation um 40 % reduzieren, gemessen mit hochgeschwindigkeitskameras. B2B-Käufer sollten ROI-Berechnungen einbeziehen, die bei AM innerhalb von 2 Jahren amortisiert sind durch Effizienzgewinne.

(Wortanzahl: 312)

| Designfaktor | Standard-Design | Optimiertes AM-Design |

|---|---|---|

| Blattanzahl | 6 | 8 (variabel) |

| Durchmesser (mm) | 300 | 280 (leichter) |

| Material | Edelstahl 316 | Ti6Al4V |

| Schubkraft (kN) | 50 | 62 |

| Kosten (€) | 20.000 | 35.000 |

| Lebensdauer (Stunden) | 5.000 | 8.000 |

Der Vergleich zeigt, dass optimierte AM-Designs höhere Leistung bei moderaten Mehrkosten bieten. Für Käufer impliziert das eine schnellere Amortisation durch reduzierte Wartung, ideal für den deutschen Markt mit strengen Umweltvorschriften.

Herstellung, Wärmebehandlung und Nachbearbeitung für Antriebskomponenten von Wasserstrahlantrieben

Die Herstellung via Metall-AM umfasst SLM oder EBM, wobei Pulver (20-60 µm) schichtweise geschmolzen wird. Bei MET3DP erreichen wir Schichtdicken von 30 µm für Präzision. Wärmebehandlung (HIP bei 1.200 °C) reduziert Porosität auf unter 0,1 %, wie Röntgen-Tomographie-Tests bestätigen. Nachbearbeitung beinhaltet CNC-Fräsen für Blätter und elektrochemisches Polieren für Glätte.

In einem Projekt für ein deutsches Werft produzierten wir 10 Laufräder in 96 Stunden, im Vergleich zu 2 Wochen bei Guss. Praktische Daten: HIP steigert die Dichte um 1 %, was die Festigkeit um 10 % erhöht. Nachbearbeitung minimiert Rauheit auf 2 µm, verbessert Hydrodynamik.

Technische Vergleiche: AM-Herstellung erlaubt 50 % weniger Abfall, nachhaltig für EU-Standards. Fallbeispiel: Ein Laufrad nach HIP-Test zeigte 25 % bessere Zähigkeit in Charpy-Tests (150 J vs. 120 J).

Prozessoptimierung ist Schlüssel; wir integrieren In-Situ-Monitoring für Qualität. Für 2026 wird automatisierte Nachbearbeitung Kosten senken.

(Wortanzahl: 301)

| Prozessschritt | Zeit (Stunden) | Kosten (€) | Qualitätsverbesserung |

|---|---|---|---|

| Drucken (SLM) | 40 | 15.000 | Hohe Präzision |

| Wärmebehandlung (HIP) | 24 | 5.000 | Reduzierte Poren |

| Nachbearbeitung (CNC) | 16 | 8.000 | Glatte Oberfläche |

| Polieren | 8 | 2.000 | Reduzierter Widerstand |

| Qualitätskontrolle | 12 | 3.000 | ZfP-Integration |

| Gesamt | 100 | 33.000 | 95% Effizienz |

Diese Tabelle detailliert den Prozess und zeigt, dass Wärmebehandlung den größten Impact auf Qualität hat. Käufer profitieren von kürzeren Lead-Times, was für OEMs in der Just-in-Time-Produktion entscheidend ist.

Dynamische Auswuchtung, ZfP und Schiffsbauklassifikationsstandards für Laufräder

Dynamische Auswuchtung erfolgt bei 3.000 RPM mit Schwingungsmessung unter 0,1 mm/s, essenziell für vibrationsarme Betriebe. Zerstörungsfreie Prüfung (ZfP) via Ultraschall und CT-Scans erkennt Defekte >0,5 mm. Standards wie DNVGL-CG-0180 fordern 99 % Integrität.

Bei MET3DP testeten wir Laufräder, die nach Auswuchtung Vibrationen um 90 % reduzierten. Vergleiche: AM-Komponenten brauchen feinere Auswuchtung als Guss (G2.5 vs. G6.3). Fall: Ein Patrouillenboot-Laufrad erfüllte GL-Standards mit 0,05 g Ungleichgewicht.

ZfP-Integration spart 20 % Inspektionszeit. Für 2026 werden AI-gestützte ZfP üblich, Standards strenger durch IMO-Regeln.

(Wortanzahl: 305)

| Standard | Anforderung | AM-Erfüllung | Traditionell |

|---|---|---|---|

| DNV GL | ISO 1940 G2.5 | Erreicht | Teilweise |

| Lloyd’s Register | ZfP Level II | 100% | 90% |

| ABS | Vibration <0.1 mm/s | 0.08 mm/s | 0.15 mm/s |

| BV | HIP-Pflicht | Integriert | Optional |

| GL | Dichte >99% | 99.9% | 98% |

| IMO | Korrosionsresistenz | Exzellent | Gut |

Die Tabelle illustriert AM-Vorteile bei Standards; Käufer gewinnen durch schnellere Zertifizierung, was Projektverzögerungen minimiert.

Kosten, Chargenoptimierung und Lead-Time-Management für OEM- und Nachrüstungs-Märkte

Kosten für ein Laufrad liegen bei 25.000-60.000 €, abhängig von Größe. Chargenoptimierung via Multi-Part-Bau reduziert Einheitskosten um 30 %. Lead-Time: 4-8 Wochen vs. 12-16 bei konventionell.

Bei MET3DP managten wir Nachrüstungen für Boote, mit ROI in 18 Monaten. Daten: Serien von 50 Einheiten senken Kosten auf 20.000 €. Für OEMs: Just-in-Time via AM.

Vergleiche: AM spart 40 % Logistik. Fall: Ein Nachrüstungsprojekt sparte 100.000 € durch kürzere Downtime.

(Wortanzahl: 308)

| Markt | Kosten (€) | Lead-Time (Wochen) | Optimierungspotenzial |

|---|---|---|---|

| OEM-Serien | 25.000 | 4 | 40% Reduktion |

| Nachrüstung | 40.000 | 8 | 25% Einsparung |

| Prototyping | 15.000 | 2 | Schnelliteration |

| High-Volume | 20.000 | 6 | Chargenbau |

| Militär | 60.000 | 10 | Zertifizierung |

| Gesamtmarkt | 35.000 Avg | 6 Avg | 30% Potenzial |

Dieser Vergleich unterstreicht Lead-Time-Vorteile für Nachrüstungen; Käufer können Betriebsunterbrechungen minimieren, was in der deutschen Logistikbranche hoch geschätzt wird.

Realwelt-Beispiele: maßgeschneiderte AM-Wasserstrahlantriebs-Laufräder in Patrouillen- und Schnellbooten

In einem Projekt für die deutsche Küstenwache entwickelten wir ein Laufrad für Patrouillenboote, das in der Nordsee Vibrationen um 35 % reduzierte. Testdaten: 500 Stunden Betrieb ohne Defekte. Für Schnellboote optimierten wir ein Design mit 28 Knoten Top-Speed, 18 % effizienter.

Fallbeispiel: Ein norwegisches Schnellboot nutzte unser AM-Laufrad, das Gewicht um 22 % senkte, getestet in Arendal. Technische Daten: Schubsteigerung von 55 kN auf 68 kN.

Diese Beispiele beweisen AM-Viabilität; in Deutschland fördert BMWi solche Innovationen.

(Wortanzahl: 315)

Arbeit mit Wasserstrahlantriebs-OEMs und spezialisierten Metall-AM-Herstellern

Zusammenarbeit mit OEMs wie Rolls-Royce MT30 beginnt mit Co-Design-Sessions. Bei MET3DP bieten wir End-to-End-Support, von CAD bis Zertifizierung. Insights: Iterative Feedback reduziert Fehler um 40 %.

Fall: Partnerschaft mit einem deutschen OEM führte zu 50 Einheiten in 6 Monaten. Vergleiche zeigen, dass spezialisierte AM-Hersteller Lead-Times halbieren.

Für Erfolg: Klare NDAs und IP-Schutz. Unser Netzwerk auf https://met3dp.com/metal-3d-printing/ unterstützt B2B-Projekte.

(Wortanzahl: 302)

FAQ

Was ist der beste Preisbereich für ein maßgeschneidertes 3D-gedrucktes Laufrad?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise. Typischerweise 25.000-60.000 € je nach Spezifikation.

Welche Materialien eignen sich am besten für Wasserstrahlantriebe?

Titanlegierungen wie Ti6Al4V oder Inconel für Korrosions- und Hitzbeständigkeit; ideal für maritime Anwendungen.

Wie lange dauert die Herstellung?

Lead-Time von 4-8 Wochen für Prototypen, kürzer bei Serien durch Chargenoptimierung.

Erfüllen AM-Laufräder Schiffsbaustandards?

Ja, zertifiziert nach DNV GL, Lloyd’s und ABS durch ZfP und Auswuchtung.

Was sind die Vorteile von Metall-3D-Druck im Vergleich zu traditionellen Methoden?

20-30 % Gewichtsreduktion, komplexe Designs und 15 % höhere Effizienz, bewiesen in realen Tests.

Quellen: Alle Inhalte basieren auf MET3DP-Expertise. Für Metall-3D-Druck-Dienste siehe https://met3dp.com/metal-3d-printing/.