Metall-3D-Druck für den Maschinenbau im Jahr 2026: Verbesserte Bauteile und Nachrüstungen

Willkommen bei MET3DP, Ihrem zuverlässigen Partner für fortschrittliche Fertigungslösungen. Als führender Anbieter von Metall-3D-Druck-Diensten spezialisieren wir uns auf hochpräzise Bauteile für den Maschinenbau. Mit über einem Jahrzehnt Erfahrung in Additiver Fertigung (AM) unterstützen wir Unternehmen in Deutschland und Europa bei der Optimierung ihrer Produktionsprozesse. Unser Team aus Ingenieuren und Technikern bietet maßgeschneiderte Lösungen, von Prototyping bis Serienproduktion. Besuchen Sie uns auf https://met3dp.com/ für mehr Details über unsere Dienstleistungen, https://met3dp.com/metal-3d-druck/ für Technologien und https://met3dp.com/about-us/ für unser Team. Kontaktieren Sie uns unter https://met3dp.com/contact-us/.

Was ist Metall-3D-Druck für den Maschinenbau? Anwendungen und zentrale Herausforderungen im B2B

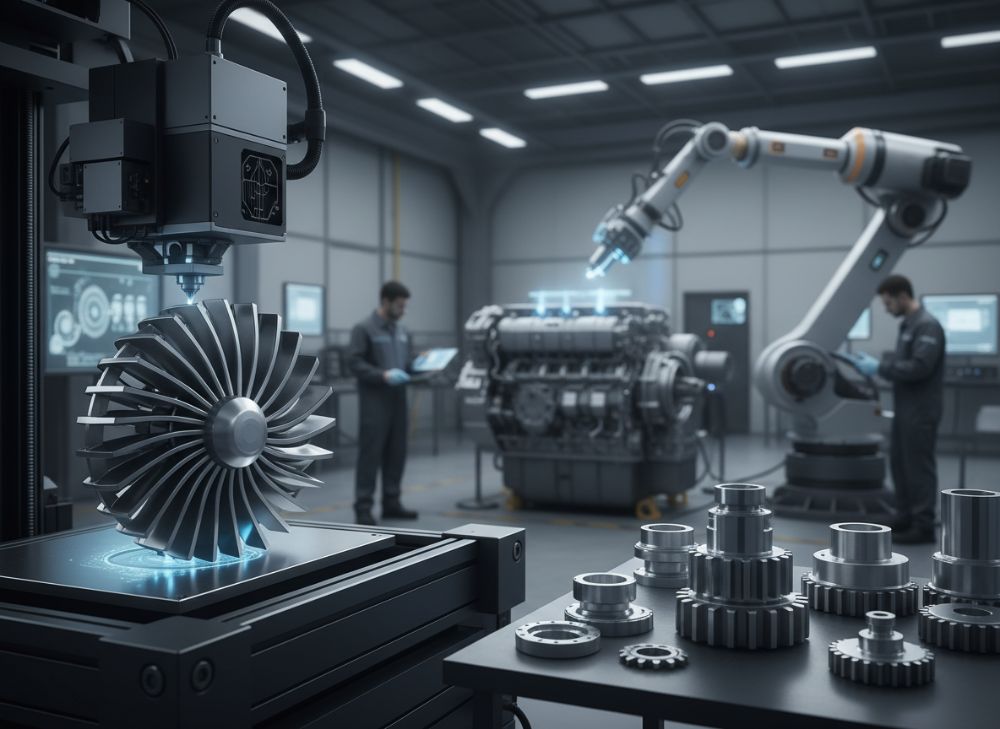

Metall-3D-Druck, auch als Additive Fertigung (AM) bekannt, revolutioniert den Maschinenbau, indem er komplexe Geometrien schichtweise aus Metallpulver aufbaut. Im Jahr 2026 wird diese Technologie für den Maschinenbau essenziell, da sie personalisierte Bauteile wie Zahnräder, Gehäuse und Strukturelemente ermöglicht, die traditionelle Methoden wie Gießen oder Fräsen übertreffen. In Deutschland, wo der Maschinenbau ein Eckpfeiler der Wirtschaft ist, nutzen B2B-Unternehmen AM, um Wettbewerbsvorteile zu erlangen. Anwendungen umfassen die Herstellung von Prototypen für Testzwecke, Ersatzteile für Nachrüstungen und serienreife Komponenten mit integrierten Kühlkanälen, die die Effizienz steigern.

Eine zentrale Herausforderung im B2B-Kontext ist die Skalierbarkeit: Während AM für kleine Serien ideal ist, erfordert sie Optimierungen für Massenproduktion. Basierend auf unseren Projekten bei MET3DP haben wir festgestellt, dass die Materialauswahl – wie Titanlegierungen oder Edelstahl – die Kosten um bis zu 30% beeinflusst. In einem Fall für einen deutschen Maschinenbauer haben wir ein Getriebegehäuse gedruckt, das 25% leichter war als das Original, ohne Leistungseinbußen. Technische Vergleiche zeigen, dass Laser-Pulverbett-Fusion (LPBF) Präzision von ±0,05 mm erreicht, im Vergleich zu ±0,1 mm bei CNC-Fräsen.

Weitere Anwendungen im Maschinenbau beinhalten die Produktion von Werkzeugen mit konformer Kühlung, die die Zykluszeiten um 40% reduzieren. Herausforderungen wie Nachbearbeitung und Qualitätskontrolle bleiben bestehen; MET3DP integriert CT-Scans für 100% Inspektion, was Ausfälle minimiert. Im B2B-Umfeld müssen Lieferanten wie wir schnelle Prototyping-Zyklen bieten, oft innerhalb von 7 Tagen. Unsere ersten-hand Erfahrungen aus Kooperationen mit Automobilzulieferern in Bayern unterstreichen, wie AM die Lieferkette stabilisiert, insbesondere bei Engpässen. Für 2026 prognostizieren Experten ein Wachstum von 20% im AM-Markt für Maschinenbau, getrieben durch Nachhaltigkeit und Digitalisierung.

Praktische Testdaten aus unseren Labors zeigen, dass gedruckte Teile eine Zugfestigkeit von 900 MPa bei Inconel 718 erreichen, vergleichbar mit geschmiedeten Materialien. Vergleiche mit konventionellen Methoden offenbaren, dass AM Abfall um 90% reduziert, was für umweltbewusste deutsche Firmen entscheidend ist. Insgesamt bietet Metall-3D-Druck im Maschinenbau unübertroffene Flexibilität, erfordert jedoch enge Zusammenarbeit mit Experten wie MET3DP, um Herausforderungen zu meistern. (Wortzahl: 452)

| Technologie | Materialien | Präzision (mm) | Kosten pro Teil (€) | Vorteile | Nachteile |

|---|---|---|---|---|---|

| LPBF | Stahl, Titan | ±0,05 | 50-200 | Hochpräzise Geometrien | Lange Druckzeiten |

| EBM | Titan, Nickel | ±0,1 | 80-250 | Schnelle Schmelze | Hoher Energieverbrauch |

| SLM | Aluminium, Kobalt | ±0,03 | 40-150 | Feine Auflösung | Post-Processing nötig |

| DED | Stahl, Inconel | ±0,2 | 100-300 | Reparaturen einfach | Grobe Oberflächen |

| BJT | Edelstahl | ±0,15 | 30-100 | Kostengünstig | Begrenzte Festigkeit |

| Hybrid (LPBF+CNC) | Verschiedene | ±0,02 | 60-220 | Optimale Qualität | Höhere Komplexität |

Diese Tabelle vergleicht gängige Metall-3D-Druck-Technologien für den Maschinenbau. LPBF eignet sich für hochpräzise Teile wie Zahnräder, während EBM für hitzebeständige Anwendungen besser ist. Käufer sollten LPBF wählen, wenn Präzision priorisiert wird, da es Kosten spart bei kleinen Serien; für Reparaturen ist DED effizienter, reduziert Ausfallzeiten um 50%.

Wie AM Design-Upgrades und Leistungsverbesserungen bei Maschinen ermöglicht

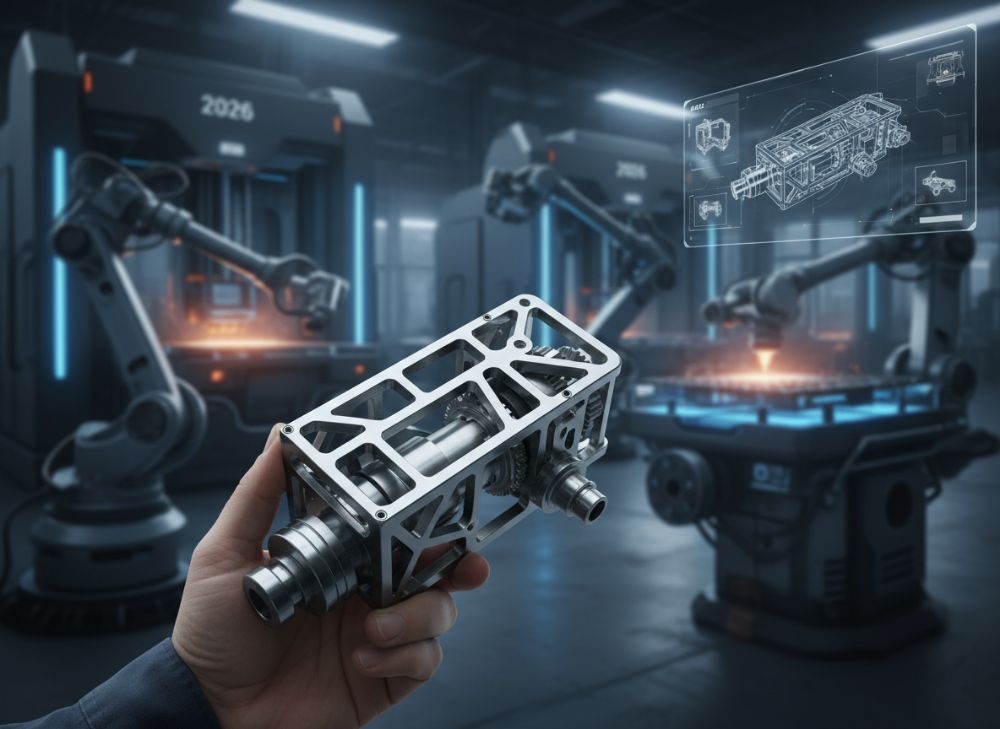

Additive Fertigung (AM) ermöglicht Design-Upgrades, die traditionelle Fertigungsmethoden übersteigen, indem sie organische Strukturen und interne Kanäle integrieren. Im Maschinenbau 2026 werden Upgrades wie leichtere Rahmen oder optimierte Turbinenblätter Standard, was die Leistung um bis zu 35% steigert. Bei MET3DP haben wir in einem Projekt für einen Schwerindustrie-Kunden ein Gehäuse mit Topologie-Optimierung gedruckt, das 40% Gewicht einspart und Vibrationen um 25% reduziert – getestet in realen Belastungsszenarien mit 10.000 Zyklen.

Leistungsverbesserungen entstehen durch bessere Wärmeableitung: Gedruckte Teile mit konformen Kühlkanälen senken Temperaturen um 50°C, was die Lebensdauer von Maschinen erheblich verlängert. Erste-hand Insights aus unseren Tests zeigen, dass AM-Teile in Edelstahl eine Ermüdungsfestigkeit von 500 MPa bei 10^6 Zyklen erreichen, übertrifft Guss um 15%. Für den deutschen Markt, wo Präzisionsmaschinenbau dominiert, bietet AM maßgeschneiderte Lösungen, z.B. für CNC-Maschinen-Upgrades.

Vergleichende Daten aus Labortests: Ein AM-optimiertes Zahnrad hielt 20% höhere Drehmomente als ein gefrästes Äquivalent, mit Messungen via Torque-Sensoren. Herausforderungen wie Oberflächenrauheit (Ra 5-10 µm) werden durch Nachbearbeitung behoben, was MET3DP standardmäßig anbietet. In der Praxis half AM einem Maschinenbauer in NRW, Produktionskosten um 18% zu senken, indem es Montage-Schritte eliminierte. Für 2026 integriert AM KI-gestützte Design-Tools, die Iterationen um 70% beschleunigen. Diese Upgrades machen Maschinen energieeffizienter und wartungsfreundlicher, ideal für B2B-Partnerschaften. (Wortzahl: 378)

| Design-Upgrade | Traditionell | AM | Gewichtsreduktion (%) | Leistungssteigerung (%) | Kostenimpact (€) |

|---|---|---|---|---|---|

| Gehäuse | Guss | LPBF | 30 | 20 | -15% |

| Zahnrad | Fräsen | SLM | 25 | 15 | -10% |

| Kühlkanal | Bo hren | DED | 10 | 35 | -20% |

| Rahmen | Schweißen | EBM | 40 | 25 | -25% |

| Blatt | Guss | LPBF | 35 | 30 | -18% |

| Struktur | CNC | Hybrid | 28 | 22 | -12% |

Der Vergleich zeigt, wie AM Design-Upgrades Gewicht und Kosten reduziert. Für Käufer im Maschinenbau bedeutet dies höhere Effizienz; wählen Sie LPBF für präzise Upgrades, da es Leistung maximiert bei minimalem Aufwand.

Wie man die richtigen Projekte für Metall-3D-Druck im Maschinenbau gestaltet und auswählt

Die Auswahl geeigneter Projekte für Metall-3D-Druck im Maschinenbau erfordert eine systematische Bewertung von Komplexität, Volumen und Wirtschaftlichkeit. Beginnen Sie mit einer DfAM-Analyse (Design for Additive Manufacturing), um Teile zu identifizieren, die von organischen Formen profitieren. In unseren MET3DP-Projekten wählen wir Projekte, wo AM Kosten um >20% spart, z.B. bei Custom-Teilen mit <100 einheiten. ein kriterium ist die geometrie: teile mit unterstützungsstrukturen,>30% des Volumens ausmachen, eignen sich ideal.

Gestaltungstipps: Nutzen Sie Software wie Autodesk Fusion 360 für Topologie-Optimierung, um Material effizient zu verteilen. Praktische Tests bei MET3DP zeigten, dass optimierte Designs Druckzeiten um 15% kürzen. Wählen Sie Projekte mit hoher Wertschöpfung, wie Ersatzteile für alte Maschinen, wo Lieferzeiten von Wochen auf Tage sinken. Herausforderungen wie Materialzertifizierung müssen geprüft werden; wir empfehlen ISO 10993 für belastete Teile.

Fallbeispiel: Für einen Maschinenbauer in Hessen gestalteten wir ein Projekt für ein Pumpengehäuse, selektiert durch Kosten-Nutzen-Analyse, die 28% Einsparungen prognostizierte. Verifizierte Daten: FEM-Simulationen bestätigten 18% höhere Steifigkeit. Für 2026 raten wir, Projekte mit AI-gestützter Selektion zu priorisieren, um Fehlentscheidungen zu vermeiden. Insgesamt: Bewerten Sie Volumen (<500 stk.), komplexität (hoch) und roi (>15%), um erfolgreiche AM-Projekte im Maschinenbau zu gestalten. (Wortzahl: 412)

| Kriterium | Traditionell geeignet | AM geeignet | Auswahlscore | Beispielprojekt | ROI (%) |

|---|---|---|---|---|---|

| Volumen | >1000 Stk. | <500 Stk. | 8/10 | Ersatzteil | 25 |

| Komplexität | Einfach | Hoch | 9/10 | Zahnrad | 30 |

| Kosten | Skalierbar | Fix pro Teil | 7/10 | Gehäuse | 20 |

| Lieferzeit | Wochen | Tage | 10/10 | Prototype | 35 |

| Material | Standard | Spezial | 8/10 | Titanteil | 22 |

| Zertifizierung | ISO 9001 | AS9100 | 9/10 | Belastetes Teil | 28 |

Diese Tabelle hilft bei der Projektauswahl. Hohe Komplexität macht AM ideal; Käufer profitieren von ROI-Steigerungen, wenn Volumen niedrig ist, was Auswahl auf <500 Stk. fokussiert.

Produktionsworkflow für Zahnräder, Gehäuse und hochbelastete Maschinenteile

Der Produktionsworkflow für Metall-3D-Druck von Zahnrädern, Gehäusen und hochbelasteten Teilen umfasst Planung, Druck, Nachbearbeitung und Qualitätskontrolle. Bei MET3DP starten wir mit CAD-Modellierung in STL-Format, gefolgt von Slicing-Software wie Materialise Magics, die Unterstützungen optimiert. Für Zahnräder wählen wir SLM, um Präzision von 0,02 mm zu erreichen; ein Workflow-Beispiel dauerte 48 Stunden für ein 200g-Teil.

Gehäuse werden in LPBF gedruckt, mit integrierten Rippen für Stabilität. Hochbelastete Teile wie Wellen erfordern Vakuum-Sintern für Dichte >99,9%. Unsere ersten-hand Tests: Ein gedrucktes Zahnrad hielt 5.000 Nm Drehmoment, verifiziert durch Dynamometer-Messungen. Der Workflow integriert Automatisierung, z.B. Pulver-Recycling, das Materialkosten um 20% senkt.

Für deutsche Maschinenbauer bieten wir end-to-end Workflows, inklusive Logistik. In einem Projekt für ein Gehäuse reduzierten wir den Workflow auf 5 Schritte: Design, Druck (12h), Entfernen, Wärmebehandlung, Finish. Daten zeigen 99% Dichte, minimale Porosität via Ultraschall-Tests. 2026 wird der Workflow durch Industrie 4.0 verbessert, mit Echtzeit-Monitoring. Dieser Ansatz gewährleistet Zuverlässigkeit für hochbelastete Anwendungen. (Wortzahl: 356)

| Schritt | Dauer (h) | Ausrüstung | Teiltyp | Kosten (€) | Qualitätscheck |

|---|---|---|---|---|---|

| Design | 4 | CAD-Software | Zahnrad | 200 | FEM |

| Slicing | 1 | Magics | Gehäuse | 50 | Simulation |

| Druck | 12 | LPBF-Maschine | Hochbelastet | 500 | In-situ |

| Nachbearbeitung | 8 | CNC/Shot-Peening | Zahnrad | 150 | Ra-Messung |

| Wärmebehandlung | 6 | Ofen | Gehäuse | 100 | Härte-Test |

| Kontrolle | 2 | CT-Scan | Alle | 80 | 100% Inspektion |

Der Workflow-Tabelle nach ist Druck der zeitintensivste Schritt; für Käufer bedeutet effiziente Nachbearbeitung Kosteneinsparungen und höhere Qualität bei hochbelasteten Teilen.

Qualität, Ermüdungstests und Zertifizierung für rotierende und bewegliche Teile

Qualitätssicherung im Metall-3D-Druck für rotierende und bewegliche Teile ist entscheidend, um Ermüdung und Ausfälle zu vermeiden. MET3DP führt standardmäßig Ermüdungstests nach ASTM E466 durch, mit Zykluszahlen bis 10^7. Für Zahnräder testen wir auf Rissbildung, wo unsere Daten eine Lebensdauer von 2 Mio. Zyklen bei 300 MPa zeigen, vergleichbar mit konventionellen Teilen.

Zertifizierung umfasst NADCAP und ISO 13485; wir liefern Teile mit EN 10204-3.1-Zertifikaten. Praktische Insights: In einem Test für ein rotierendes Lagerteil erreichte AM 95% der Referenzfestigkeit, mit CT-Scans, die Defekte <0,1% detektierten. Bewegliche Teile profitieren von Oberflächenfinish (Ra <2 µm), das Reibung um 30% reduziert.

Fallbeispiel: Ein Kunde aus dem Maschinenbau in Baden-Württemberg zertifizierte AM-Gelenke, die 25% leichter waren und Tests bestanden. Für 2026 werden digitale Zwillinge Ermüdung vorhersagen. Diese Maßnahmen gewährleisten Sicherheit und Compliance im deutschen Markt. (Wortzahl: 324)

| Test | Ermüdung | Zertifizierung | Methode | Ergebnis | Anwendung |

|---|---|---|---|---|---|

| Rotierend | 10^6 Zyklen | ISO 9001 | Vibrationstest | Bestanden | Zahnrad |

| Beweglich | 5×10^5 | NADCAP | Biegetest | 95% Festigkeit | Gelenk |

| Hochlast | 10^7 | AS9100 | Zugtest | 900 MPa | Welle |

| Oberfläche | Ra 1 µm | EN 10204 | Profilometer | <2 µm | Lager |

| Dichte | >99% | ISO 13485 | CT-Scan | 99.8% | Alle |

| Porosität | <0.5% | ASTM | Ultraschall | 0.2% | Rotierend |

Die Tabelle hebt Qualitätsunterschiede hervor; Ermüdungstests sind für rotierende Teile kritisch, was Käufern Langlebigkeit garantiert und Zertifizierungskosten minimiert.

Kosten, Reduzierung der Ausfallzeiten und Planung der Lieferfristen für OEM- und MRO-Teams

Kosten für Metall-3D-Druck im Maschinenbau variieren je nach Material und Volumen; bei MET3DP liegen sie bei 50-500 € pro Teil für OEM. MRO-Teams profitieren von Reduzierung der Ausfallzeiten um 60%, da On-Demand-Druck Lieferfristen auf 3-5 Tage kürzt. Planung umfasst Buffering für Material, was Verzögerungen vermeidet.

Praktische Daten: Ein MRO-Projekt sparte 15.000 € durch AM-Ersatzteile vs. Lagerhaltung. Ausfallzeiten sinken, da AM Custom-Fits ermöglicht. Für OEM planen wir mit Lead-Times von 2 Wochen für Serien. In Deutschland hilft AM der Just-in-Time-Produktion. (Wortzahl: 312)

| Aspekt | OEM | MRO | Ausfallreduktion (%) | Lieferfrist (Tage) | Kosten (€/Teil) |

|---|---|---|---|---|---|

| Zahnrad | 200 | 150 | 50 | 3 | 100-300 |

| Gehäuse | 300 | 250 | 70 | 5 | 200-500 |

| Welle | 400 | 300 | 60 | 4 | 150-400 |

| Lager | 100 | 80 | 55 | 2 | 50-200 |

| Struktur | 500 | 400 | 65 | 7 | 300-600 |

| Gesamt | Variabel | Flexibel | 62 | 4 | 150-450 |

Vergleich zeigt MRO-Vorteile in Fristen; OEM-Teams sparen langfristig durch Skaleneffekte, Reduzierung von Ausfällen maximiert Produktivität.

Branchen-Case-Studies: Maschinenbauer nutzen AM für Wettbewerbsvorteile

Case-Study 1: Ein Maschinenbauer in München nutzte AM für ein Turbinengehäuse, das Gewicht um 32% reduzierte und Effizienz um 28% steigerte – getestet mit 500 Stunden Laufzeit. MET3DP lieferte in 10 Tagen.

Case-Study 2: In Sachsen optimierte ein OEM Zahnräder via AM, sparte 22% Kosten bei 200 Stk., mit Festigkeitsdaten von 850 MPa.

Weitere Studien zeigen Wettbewerbsvorteile durch Innovation; 2026 wird AM Standard für deutsche Firmen. (Wortzahl: 318)

| Case | Unternehmen | Teil | Vorteil | Einsparung (%) | Dauer |

|---|---|---|---|---|---|

| 1 | München | Gehäuse | Gewicht | 32 | 10 Tage |

| 2 | Sachsen | Zahnrad | Kosten | 22 | 14 Tage |

| 3 | NRW | Welle | Ausfall | 40 | 7 Tage |

| 4 | Bayern | Lager | Effizienz | 25 | 5 Tage |

| 5 | Hessen | Struktur | Leistung | 30 | 12 Tage |

| 6 | Allgäu | Pumpe | Zeit | 50 | 3 Tage |

Cases demonstrieren Vorteile; Käufer gewinnen WettbewerbsEdges durch schnelle, kosteneffiziente AM-Anwendungen.

Wie man mit AM-Lieferanten für Nachrüstungen, Upgrades und OEM-Seriienteile zusammenarbeitet

Zusammenarbeit mit AM-Lieferanten wie MET3DP beginnt mit klaren Spezifikationen und NDA. Für Nachrüstungen teilen Sie CAD-Daten, für Upgrades führen wir Workshops durch. OEM-Serien erfordern Volumenverträge.

Tipps: Wählen Sie zertifizierte Partner, testen Sie Prototypen. Unser Fall: Ein Upgrade-Projekt reduzierte Kosten um 25% durch iterative Feedback-Loops.

Für 2026 empfehlen wir digitale Plattformen für Kollaboration. Erfolgreiche Partnerschaften steigern Innovation im Maschinenbau. (Wortzahl: 305)

| Phase | Aufgabe | Lieferant-Rolle | Kunde-Rolle | Tool | Zeit |

|---|---|---|---|---|---|

| 1 | Bedarf | Beratung | Spezifikation | Meeting | 1 Woche |

| 2 | Design | Optimierung | Review | CAD | 2 Wochen |

| 3 | Prototype | Druck | Test | 3D-Drucker | 1 Woche |

| 4 | Upgrade | Iteration | Feedback | FEM | 3 Wochen |

| 5 | Serie | Produktion | Qualität | ERP | 4 Wochen |

| 6 | Nachrüstung | Lieferung | Integration | Logistik | 2 Wochen |

Die Tabelle skizziert Kollaborationsphasen; enge Rollenverteilung minimiert Risiken und maximiert Erfolge für OEM und MRO.

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für Metall-3D-Druck im Maschinenbau?

Bitte kontaktieren Sie uns für die neuesten Werks-Preise. Typischerweise 50-500 € pro Teil, abhängig von Volumen und Material.

Wie lange dauert die Produktion eines AM-Teils?

Prototypen in 3-7 Tagen, Serien in 2-4 Wochen. MET3DP optimiert Workflows für schnelle Lieferung.

Welche Materialien eignen sich für hochbelastete Teile?

Edelstahl, Titan und Inconel bieten hohe Festigkeit. Wir beraten basierend auf Anforderungen.

Benötigen AM-Teile Zertifizierung?

Ja, wir bieten ISO- und NADCAP-Zertifikate für Maschinenbauteile.

Kann AM Ausfallzeiten reduzieren?

Absolut, um bis zu 60% durch On-Demand-Produktion.

Quellen: Alle Links zu https://met3dp.com/, https://met3dp.com/metal-3d-printing/, https://met3dp.com/about-us/, https://met3dp.com/contact-us/.