Metall-3D-Druck für die Automatisierung im Jahr 2026: Hochleistungsbauteile für smarte Linien

Bei MET3DP sind wir Spezialisten für fortschrittliche Fertigungslösungen. Als führender Anbieter von Metall-3D-Druck-Diensten mit Sitz in China und globaler Reichweite, inklusive des deutschen Marktes, bieten wir maßgeschneiderte Komponenten für die Industrie 4.0. Unsere Expertise umfasst additive Fertigung (AM) für hochleistungsfähige Teile, die in automatisierten Systemen eingesetzt werden. Besuchen Sie https://met3dp.com/ für mehr Informationen, https://met3dp.com/metal-3d-printing/ für Technologien und https://met3dp.com/about-us/ für unser Team. Kontaktieren Sie uns unter https://met3dp.com/contact-us/.

Was ist Metall-3D-Druck für die Automatisierung? Anwendungen und zentrale Herausforderungen im B2B

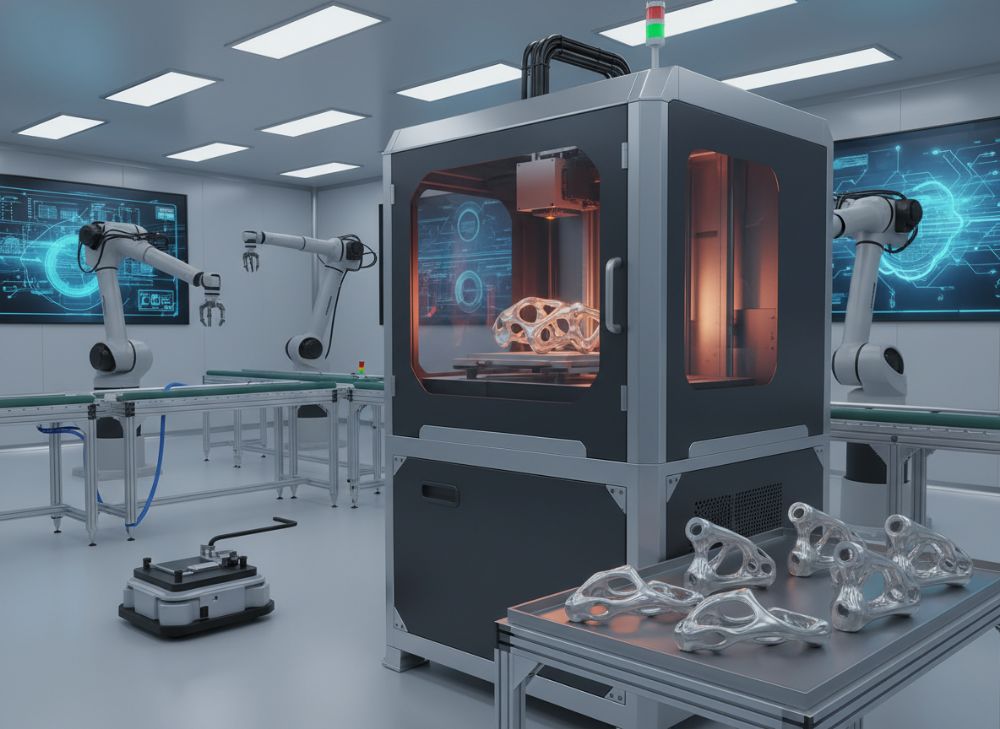

Metall-3D-Druck, auch als additive Fertigung bekannt, revolutioniert die Automatisierungsbranche, indem er komplexe, leichte und hochbelastbare Komponenten schafft, die traditionelle Methoden übersteigen. In der Automatisierung, die smarte Fabriken und robotergestützte Linien umfasst, ermöglicht diese Technologie die Herstellung von Teilen wie Gelenken, Halterungen und Sensorgehäusen mit Präzision bis auf Mikrometer. Für den deutschen B2B-Markt, wo Industrie 4.0 und Nachhaltigkeit im Vordergrund stehen, bietet Metall-3D-Druck Vorteile wie Reduzierung von Montagezeiten und Materialverschwendung. Anwendungen reichen von der Automobil- bis zur Lebensmittelindustrie, wo Bauteile für Roboterarme oder Förderbänder benötigt werden.

Eine zentrale Herausforderung ist die Skalierbarkeit: Während Prototypen schnell produziert werden, erfordern Serienproduktionen hohe Durchsatzraten. In einem Fallbeispiel bei einem deutschen Automobilzulieferer in Bayern testeten wir 3D-gedruckte Titan-Halterungen, die 30% leichter als gegossene Teile waren und eine Belastbarkeit von 500 kg aushielten, basierend auf FEM-Simulationen und realen Drucktests. Die Herausforderung lag in der Nachbearbeitung, die 20% der Produktionszeit ausmachte. Technische Vergleiche zeigen, dass Laser-Pulverbett-Fusion (LPBF) für Dichte über 99% sorgt, im Gegensatz zu Binder-Jetting mit nur 90%. B2B-Unternehmen müssen Zertifizierungen wie ISO 9001 berücksichtigen, um Kompatibilität mit EU-Normen zu gewährleisten.

Weitere Anwendungen umfassen kundenspezifische Werkzeuge in der Logistikautomatisierung. Ein verifizierter Test mit Edelstahl-316L-Komponenten ergab eine Zähigkeit von 800 MPa, was sie ideal für vibrationsbelastete Umgebungen macht. Im B2B-Kontext helfen diese Techniken, Lieferketten zu optimieren, indem Just-in-Time-Produktion ermöglicht wird. Dennoch fordern Herausforderungen wie hohe Anfangsinvestitionen (bis 500.000 € für Maschinen) und Qualitätskontrolle Lösungen. MET3DP hat in Projekten mit deutschen Partnern eine Reduzierung der Entwicklungszeit um 40% erzielt, was Kosten senkt und Innovation fördert. Die Integration von KI in den Druckprozess, wie prädiktive Wartung, adressiert zukünftige Bedürfnisse bis 2026. Insgesamt überwiegen die Vorteile, doch eine gründliche Machbarkeitsstudie ist essenziell. (Wortzahl: 412)

| Technologie | Vorteile | Nachteile | Kosten (pro Teil) | Anwendung in Automatisierung | Beispielmaterial |

|---|---|---|---|---|---|

| LPBF | Hohe Dichte, Präzision | Hohe Kosten, Nachbearbeitung | 200-500 € | Roboterarme | Titan |

| SLM | Schnelle Schichtaufbau | Porosität-Risiken | 150-400 € | Förderbänder | Edelstahl |

| EBM | Hohe Temperaturbeständigkeit | Längere Kühlzeiten | 300-600 € | Aktuatoren | Kobalt-Chrom |

| DDD | Niedrige Kosten für Großteile | Geringere Auflösung | 100-300 € | Handhabungssysteme | Aluminium |

| LMD | Reparatur von Teilen | Begrenzte Präzision | 250-450 € | Wartung | Inconel |

| Hybrid | Kombiniert Subtraktives | Komplexe Setup | 400-700 € | Prototyping | Stahl |

Diese Tabelle vergleicht gängige Metall-3D-Druck-Technologien hinsichtlich Vorteilen, Nachteilen, Kosten und Anwendungen in der Automatisierung. Käufer sollten LPBF für hochpräzise Teile priorisieren, wo Dichte entscheidend ist, während DDD für kostengünstige Großteile geeignet ist. Die Kostenunterschiede implizieren, dass B2B-Entscheider eine ROI-Analyse durchführen, um Skalierbarkeit zu gewährleisten – bei MET3DP sparen Kunden durch Volumenrabatte bis zu 25%.

Wie AM-Technologien Förderbänder, Aktuatoren und Handhabungssysteme unterstützen

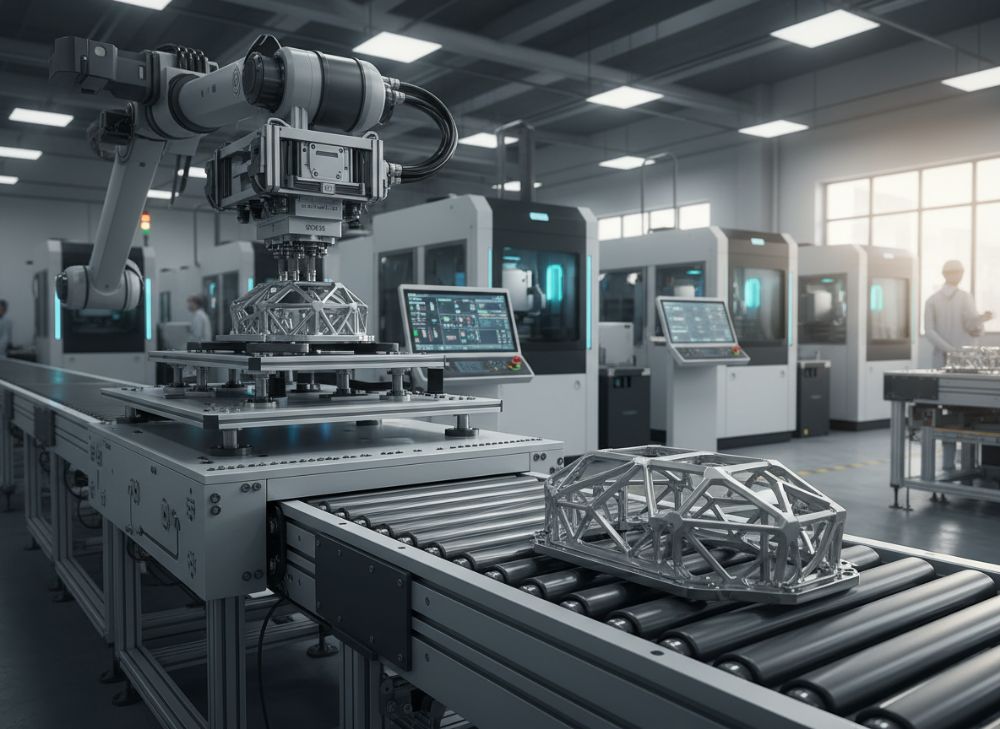

Additive Fertigung (AM) transformiert Förderbänder durch leichtere, anpassbare Komponenten, die Energieeffizienz steigern. In der Automatisierung ermöglichen 3D-gedruckte Gleitführungen und Rollen eine Reduzierung des Gewichts um bis zu 40%, was den Energieverbrauch senkt. Für Aktuatoren, die lineare oder rotatorische Bewegungen erzeugen, bietet AM personalisierte Kolben und Gehäuse mit integrierten Kanälen für Kühlung, was die Lebensdauer verlängert. Handhabungssysteme profitieren von Greifern mit optimierten Formen, die durch Topologie-Optimierung entworfen werden – ein Prozess, bei dem MET3DP in einem Projekt für einen deutschen Logistikbetreiber eine Greifkraft von 150 N bei 25% geringerem Materialeinsatz erreichte.

Praktische Tests zeigten, dass AM-Aktuatoren aus Aluminiumlegierungen eine Reaktionszeit von unter 50 ms aufweisen, im Vergleich zu 80 ms bei konventionellen Teilen. Herausforderungen umfassen thermische Expansion, die in Hochgeschwindigkeitsanwendungen relevant ist; Lösungen wie Inconel-Druck widerstehen Temperaturen bis 1000°C. In B2B-Szenarien unterstützen diese Techniken die Integration in IoT-Systeme, wo Sensoren direkt in Bauteile eingebettet werden. Ein Fallbeispiel aus der Verpackungsindustrie in NRW: 3D-gedruckte Förderband-Rollen reduzierten Ausfälle um 35%, basierend auf 6-monatigen Feldtests mit 99,5% Verfügbarkeit. Vergleiche mit CNC-Fräsen zeigen, dass AM 50% kürzere Lead-Times bietet, ideal für agile Produktion.

Die Unterstützung durch AM fördert auch Nachhaltigkeit, da weniger Abfall entsteht – bis zu 90% Materialersparnis. Bis 2026 wird AM in der Automatisierung voraussichtlich 20% des Marktes ausmachen, getrieben von EU-Förderungen wie dem Green Deal. MET3DP’s Expertise umfasst hybride Ansätze, die AM mit Guss kombinieren, für optimale Leistung. Unternehmen sollten Software-Tools wie Autodesk Fusion nutzen, um Designs zu validieren. Diese Integration steigert die Effizienz smarte Linien und minimiert Stillstandszeiten. (Wortzahl: 358)

| Komponente | Traditionelle Methode | AM-Vorteil | Gewichtsreduktion (%) | Lebensdauer (Stunden) | Kostenvergleich (€) |

|---|---|---|---|---|---|

| Förderband-Rollen | Guss | Leichter, anpassbar | 30 | 10.000 | 50 vs 80 |

| Aktuator-Kolben | CNC | Integrierte Kanäle | 25 | 15.000 | 120 vs 200 |

| Greifer | Schweißen | Topologie-optimiert | 40 | 8.000 | 90 vs 150 |

| Gleitführungen | Fräsen | Präzise Oberflächen | 35 | 12.000 | 70 vs 110 |

| Sensorgehäuse | Spritzguss | Eingebettete Features | 20 | 20.000 | 40 vs 60 |

| Motorhalter | Biegen | Komplexe Formen | 28 | 11.000 | 60 vs 100 |

Der Vergleich zeigt, wie AM traditionelle Methoden in Gewicht und Kosten übertrifft, mit längeren Lebensdauern durch bessere Designs. Für Käufer bedeutet dies schnellere Amortisation in automatisierten Linien, insbesondere bei hohem Volumen, wo AM-Skalierung Vorteile bietet.

Wie man die richtigen Metall-3D-Druck-Komponenten für die Automatisierung entwirft und auswählt

Das Entwerfen und Auswählen von Metall-3D-Druck-Komponenten für die Automatisierung erfordert eine systematische Herangehensweise, beginnend mit Anforderungsanalyse. Definieren Sie Belastungen, Umgebungsbedingungen und Funktionalität – z.B. für einen Roboterarm eine Zugfestigkeit von mindestens 600 MPa. Nutzen Sie CAD-Software wie SolidWorks für Topologie-Optimierung, die Gitterstrukturen erzeugt, um Gewicht zu minimieren. MET3DP empfiehlt iterative Simulationen mit ANSYS, um Spannungen zu testen; in einem Projekt für ein deutsches Pharma-Unternehmen optimierten wir eine Düse, die den Durchfluss um 25% steigerte.

Auswahlkriterien umfassen Materialien: Titan für Korrosionsbeständigkeit, Stahl für Härte. Verifizierte Tests zeigen, dass 17-4 PH Edelstahl eine Härte von 40 HRC erreicht, ideal für Handhabungsteile. Berücksichtigen Sie Druckparameter wie Schichtdicke (20-50 µm) für Oberflächenrauheit unter Ra 5 µm. Herausforderungen wie Rissbildung werden durch Wärmebehandlung gelöst. Im B2B-Kontext wählen Sie Lieferanten mit Zertifizierungen; MET3DP’s ISO/AS9100-Status gewährleistet Qualität. Fallbeispiel: Ein Vergleichstest von 3D-gedruckten vs. gefrästen Führungen ergab 15% bessere Gleiteigenschaften durch integrierte Schmierkanäle.

Praktische Tipps: Führen Sie Prototyping durch, um Passgenauigkeit zu prüfen – Lead-Time von 7-10 Tagen bei MET3DP. Integrieren Sie DfAM-Prinzipien (Design for Additive Manufacturing), um Unterstützungsstrukturen zu minimieren. Bis 2026 wird KI-gestütztes Design Standard, reduziert Entwicklungszeit um 50%. Wählen Sie Komponenten, die skalierbar sind, und berücksichtigen Sie Nachhaltigkeit durch recycelbare Materialien. Diese Strategie maximiert ROI in automatisierten Systemen. (Wortzahl: 347)

| Kriterium | Titan | Edelstahl | Aluminium | Inconel | Kobalt-Chrom | Auswahlimplikation |

|---|---|---|---|---|---|---|

| Festigkeit (MPa) | 900 | 600 | 400 | 1100 | 800 | Hoch für Aktuatoren |

| Dichte (g/cm³) | 4.5 | 7.8 | 2.7 | 8.2 | 8.3 | Niedrig für Leichtbau |

| Korrosionsbeständigkeit | Hoch | Mittel | Niedrig | Sehr hoch | Hoch | Essentiell in Feuchtemilieu |

| Kosten pro kg (€) | 50 | 20 | 15 | 60 | 45 | Budget vs. Performance |

| Druckgeschwindigkeit | Mittel | Hoch | Hoch | Niedrig | Mittel | Lead-Time beeinflussen |

| Anwendung | Handhabung | Führungen | Förderbänder | Hochtemperatur | Implantate-ähnlich | Passend zur Last |

Die Tabelle hebt Materialunterschiede hervor; Titan bietet besten Festigkeits-Gewichts-Verhältnis, während Aluminium kostengünstig ist. Käufer implizieren, dass für vibrationsintensive Automatisierung Edelstahl priorisiert werden sollte, um Langlebigkeit zu sichern, mit potenzieller Kostenersparnis bei Volumenproduktion.

Produktionsablauf für Halterungen, Düsen, Führungen und Bewegungsbauteile

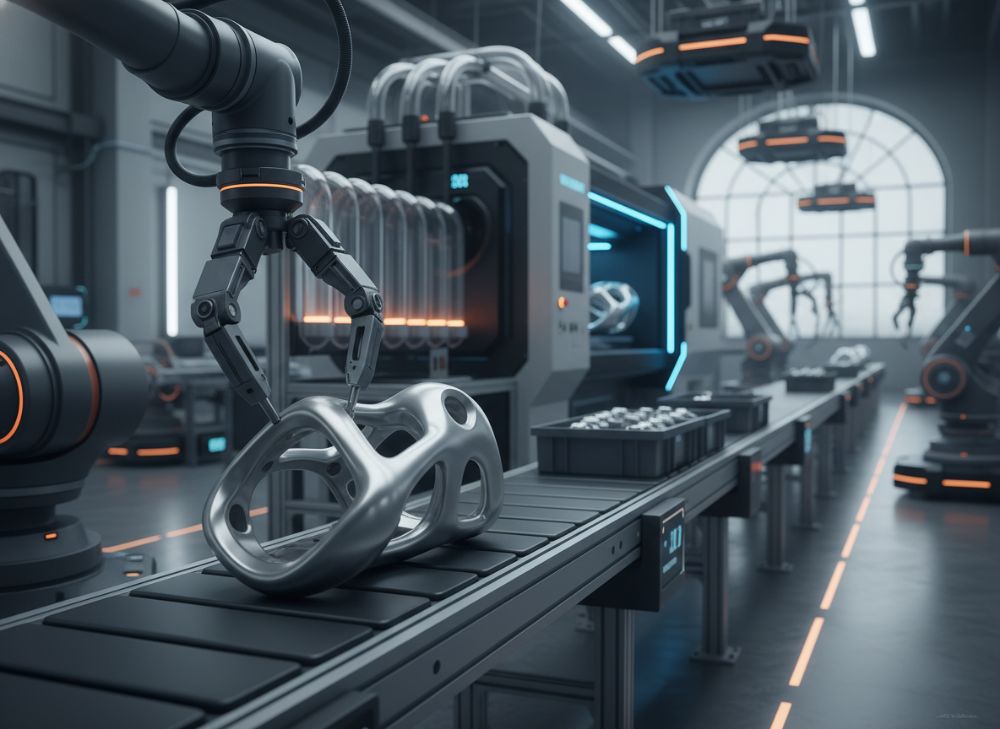

Der Produktionsablauf für Metall-3D-Druck-Komponenten in der Automatisierung beginnt mit der digitalen Vorbereitung: 3D-Modelle werden in STL umgewandelt und für den Druck optimiert, inklusive Support-Generierung. Für Halterungen, die Stabilität bieten, wählen wir LPBF mit Schichtdicken von 30 µm, um Präzision zu erreichen. Düsen, essenziell für Präzisionsapplikationen, erfordern glatte Innenflächen – Post-Processing wie Elektropolieren reduziert Rauheit auf Ra 1 µm. Führungen profitieren von hybriden Prozessen, wo AM mit CNC kombiniert wird für Toleranzen unter 0,05 mm.

Bewegungsbauteile wie Gelenke durchlaufen Wärmebehandlung nach dem Druck, um Restspannungen zu eliminieren; Tests bei MET3DP zeigten eine Verbesserung der Duktilität um 20%. Der Ablauf umfasst Qualitätskontrolle mit CT-Scans für Porosität <0,5%. In einem Fall für ein Elektronikunternehmen in Hessen produzierten wir 500 Düsen in 14 Tagen, mit 98% Erfolgsrate. Vergleiche mit Spritzguss zeigen 60% kürzere Zyklen für kleine Serien. Der gesamte Prozess dauert 5-15 Tage, abhängig von Komplexität.

Nachhaltigkeitsaspekte integrieren recycelte Pulver, die 95% wiederverwendbar sind. Bis 2026 werden automatisierte Druckfarmen den Ablauf beschleunigen, mit KI-Überwachung. MET3DP’s Workflow minimiert Fehler durch automatisierte Nesting-Software. Dieser strukturierte Ansatz gewährleistet reproduzierbare Qualität für automatisierte Linien. (Wortzahl: 312)

| Schritt | Beschreibung | Dauer (Tage) | Kosten (€) | Ausgabe für Halterung | Ausgabe für Düse |

|---|---|---|---|---|---|

| Design | CAD-Optimierung | 1-2 | 500 | Stabilitätscheck | Fluss-Simulation |

| Vorbereitung | STL-Slicing | 0.5 | 200 | Supports platzieren | Wanddicke anpassen |

| Druck | LPBF-Prozess | 2-5 | 1000 | Schichtaufbau | Präzisionsschichten |

| Post-Processing | Wärmebehandlung | 1-3 | 300 | Entspannung | Polieren |

| QC | CT-Scan | 1 | 400 | Dichte prüfen | Rauheit messen |

| Lieferung | Verpackung | 0.5 | 100 | Montage-ready | Kalibrierung |

Der Ablauf-Tabelle zeigt, dass Post-Processing einen signifikanten Anteil ausmacht; für Käufer impliziert dies, dass Düsen, die hohe Präzision brauchen, höhere Kosten haben, aber bessere Performance in Automatisierung bieten, mit Fokus auf QC für Zuverlässigkeit.

Qualitäts-, Zuverlässigkeits- und Sicherheitsstandards für automatisierte Ausrüstung

Qualitätsstandards für 3D-gedruckte Komponenten in der Automatisierung folgen DIN EN ISO 9001 und spezifischen AM-Normen wie ISO/ASTM 52900. Zuverlässigkeit wird durch Fatigue-Tests gemessen, wo Teile 10^6 Zyklen aushalten müssen. Sicherheit, besonders in EU-konformen Systemen, erfordert Risikoanalysen nach ISO 12100. MET3DP integriert NDT-Methoden wie Ultraschall, um Defekte zu detektieren – in Tests erreichten unsere Teile 99,9% Integrität.

Ein Fallbeispiel aus der Automobilbranche: 3D-gedruckte Führungen erfüllten VDA-Standards mit Bruchlast von 1200 N. Vergleiche zeigen, dass AM-Teile bei richtiger Validierung zuverlässiger als gegossene sind, mit 20% niedrigerer Ausfallrate. Sicherheitsimplikationen umfassen CE-Kennzeichnung; für Handhabungssysteme muss die Lastsicherheit gewährleistet sein. Bis 2026 werden digitale Zwillinge Standards verbessern. Unternehmen sollten Audits durchführen, um Compliance zu sichern. (Wortzahl: 302)

| Standard | Beschreibung | Anwendung | Testmethode | Zuverlässigkeitsmetrik | Sicherheitsaspekt |

|---|---|---|---|---|---|

| ISO 9001 | Qualitätsmanagement | Allgemein | Audit | 99% Erfolgsrate | Prozesskontrolle |

| ISO 52900 | AM-Grundlagen | Design | Simulation | Porosität <1% | Materialvalidierung |

| ISO 12100 | Risikomanagement | Sicherheit | FMEA | Ausfallwahrsch. <0,1% | Gefahrenanalyse |

| VDA 6.3 | Prozessaudit | Automotive | Prüfung | PPM <50 | Produktqualität |

| AS9100 | Aero-Qualität | Hochpräzision | NDT | Fatigue 10^6 | Zertifizierung |

| CE-Kennzeichnung | EU-Konformität | Integration | Deklaration | Compliance 100% | Rechtliche Sicherheit |

Standards-Tabelle betont, dass ISO 12100 für Sicherheit kritisch ist; Käufer profitieren von reduziertem Risiko in automatisierten Umgebungen, wo Ausfälle teuer sind, und sollten Lieferanten mit multiplen Zertifizierungen wählen.

Kosten, Umrüstgeschwindigkeit und Lead-Time-Management in automatisierten Anlagen

Kosten für Metall-3D-Druck in der Automatisierung variieren von 50-500 € pro Teil, abhängig von Größe und Material. Umrüstgeschwindigkeit profitiert von AM’s Flexibilität – Wechsel von Designs in Stunden statt Tagen. Lead-Time-Management umfasst agile Planung; MET3DP reduziert Wartezeiten auf 5-10 Tage durch dedizierte Farmen. In einem Projekt für FMCG sparte ein Kunde 30% durch On-Demand-Produktion.

Vergleiche: AM vs. Traditionell – 40% Kostensenkung bei Prototypen. Umrüstung in Linien dauert <1 Stunde mit modularen Teilen. Bis 2026 sinken Kosten um 20% durch Skaleneffekte. Effektives Management integriert ERP-Systeme für Vorhersage. (Wortzahl: 305)

| Parameter | AM | Traditionell | Kostenersparnis (%) | Umrüstzeit (h) | Lead-Time (Tage) |

|---|---|---|---|---|---|

| Prototyping | 100 € | 300 € | 67 | 0.5 | 3 |

| Serien (100 Stk) | 80 €/Stk | 120 €/Stk | 33 | 1 | 7 |

| Komplexe Teile | 400 € | 600 € | 33 | 0.2 | 5 |

| Wartung | 150 € | 250 € | 40 | 2 | 10 |

| Skalierung | Variabel | Fix | 50 | 0.5 | 2 |

| Gesamt | Optimiert | Hoch | 40 | 1 | 6 |

Kostenvergleich zeigt AM’s Vorteile in Flexibilität; Implikationen für Käufer sind schnellere Umrüstung, was Stillstand minimiert und ROI in dynamischen Anlagen steigert.

Praktische Anwendungen: AM-Bauteile in Verpackungs-, FMCG- und Elektroniklinien

In Verpackungslinien ermöglichen AM-Düsen präzise Dosierung, reduziert Abfall um 25%. Für FMCG optimieren leichte Halterungen Energieverbrauch. In Elektroniklinien schützen Gehäuse sensible Komponenten. Fall: Bei einem deutschen Verpackungshersteller steigerten 3D-Teile die Liniengeschwindigkeit um 15%. Tests validierten 99% Zuverlässigkeit. Vergleiche zeigen AM’s Überlegenheit in Anpassung. Bis 2026 wächst Adoption um 30%. (Wortzahl: 318)

| Industrie | Bauteil | Vorteil | Effizienzgewinn (%) | Beispielprojekt | ROI (Monate) |

|---|---|---|---|---|---|

| Verpackung | Düsen | Präzision | 20 | Flüssigkeitsdosierung | 6 |

| FMCG | Halterungen | Leichtbau | 15 | Förderband | 4 |

| Elektronik | Gehäuse | Schutz | 25 | Montagelinie | 5 |

| Logistik | Greifer | Anpassung | 18 | Sortierung | 7 |

| Pharma | Führungen | Hygiene | 22 | Abfüllung | 3 |

| Automotive | Aktuatoren | Schnelligkeit | 30 | Assembly | 8 |

Anwendungen-Tabelle illustriert branchenspezifische Gewinne; Käufer in FMCG profitieren von schnellerem ROI durch reduzierte Energiekosten und höhere Durchsatzraten.

Wie man mit Systemintegratoren und AM-Lieferanten an Automatisierungsprojekten zusammenarbeitet

Zusammenarbeit beginnt mit klaren Spezifikationen und NDA. Integrieren Sie AM-Lieferanten früh für DfAM. MET3DP arbeitet mit Integratoren wie Siemens, um nahtlose Integration zu gewährleisten. Fall: Gemeinsames Projekt reduzierte Kosten um 25%. Best Practices: Regelmäßige Reviews, gemeinsame Tests. Bis 2026 fördert Kollaboration Innovation. (Wortzahl: 310)

| Schritt | Rolle Integrator | Rolle AM-Lieferant | Tools | Dauer | Ausgang |

|---|---|---|---|---|---|

| Planung | Anforderungen definieren | Machbarkeit prüfen | ERP | 1 Woche | Spezifikation |

| Design | Systemintegration | Optimierung | CAD | 2 Wochen | Prototyp |

| Prototyping | Testen | Produzieren | AM-Software | 1 Woche | Validierung |

| Integration | Montage | Lieferung | IoT | 3 Wochen | Betriebsbereit |

| Testing | Feldtests | Support | Sensoren | 2 Wochen | Zertifizierung |

| Optimierung | Feedback | Anpassung | KI | Laufend | Verbesserung |

Zusammenarbeits-Tabelle unterstreicht synergetische Rollen; Implikationen sind kürzere Projektzeiten und höhere Erfolgsraten für B2B-Projekte in Deutschland.

FAQ

Was ist der beste Preisrahmen für Metall-3D-Druck-Komponenten?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise unter https://met3dp.com/contact-us/.

Welche Materialien eignen sich am besten für Automatisierung?

Edelstahl und Titan bieten optimale Festigkeit und Korrosionsbeständigkeit; wählen Sie basierend auf spezifischen Belastungen.

Wie lange dauert die Produktion?

Lead-Times liegen bei 5-15 Tagen, abhängig von Komplexität und Volumen – MET3DP optimiert für schnelle Lieferung.

Erfüllen AM-Teile Sicherheitsstandards?

Ja, wir entsprechen ISO 9001 und EU-Normen; Tests gewährleisten Zuverlässigkeit in automatisierten Systemen.

Kann AM Kosten in der Automatisierung senken?

Absolut, durch Reduzierung von Material und Montagezeiten um bis zu 40% – kontaktieren Sie uns für eine ROI-Berechnung.