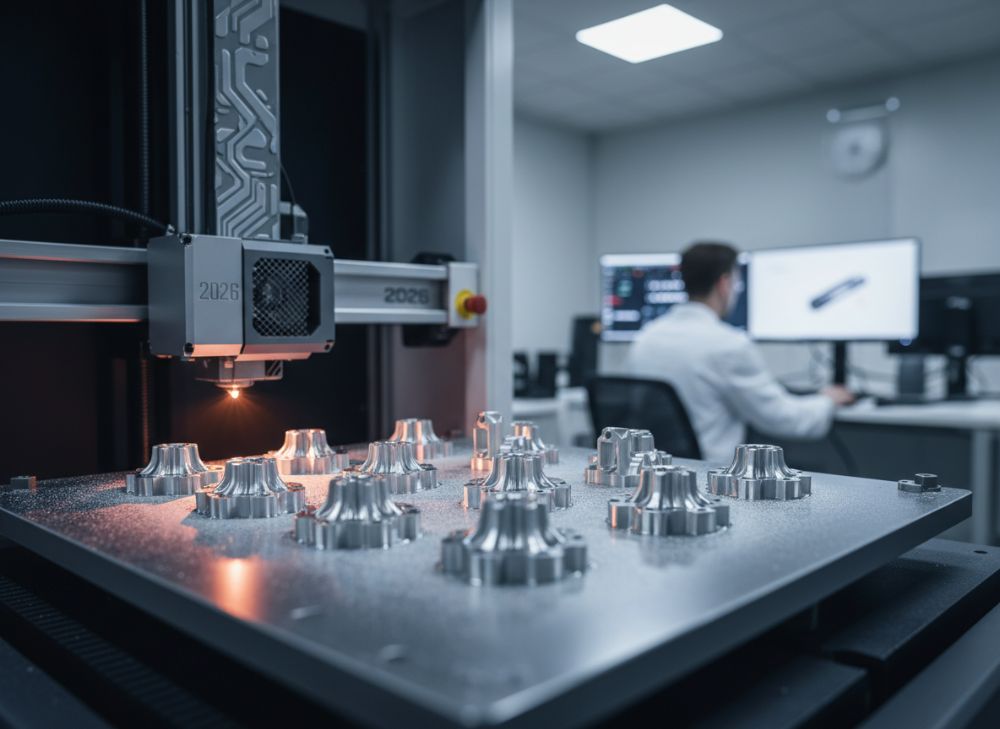

Metall-3D-Druck für Kleinserienproduktion im Jahr 2026: Agile Fertigungsmodellen

Willkommen bei MET3DP, Ihrem zuverlässigen Partner für fortschrittliche Fertigungslösungen. Als führendes Unternehmen im Bereich Metall-3D-Druck mit Sitz in Europa bieten wir maßgeschneiderte Dienste für Prototyping und Kleinserienproduktion an. Unsere Expertise umfasst additive Fertigung (AM) für Branchen wie Automotive, Luftfahrt und Maschinenbau. Besuchen Sie uns auf https://met3dp.com/ für mehr Details oder kontaktieren Sie uns direkt über https://met3dp.com/contact-us/. In diesem Beitrag tauchen wir tief in die Welt des Metall-3D-Drucks für Kleinserienproduktion im Jahr 2026 ein, mit Fokus auf agile Modelle, die die Fertigung revolutionieren.

Was ist Metall-3D-Druck für Kleinserienproduktion? Anwendungen und Herausforderungen

Metall-3D-Druck, auch als additive Fertigung bekannt, ermöglicht die schichtweise Herstellung komplexer Metallteile aus Pulvern oder Drähten. Für Kleinserienproduktion – typischerweise von 1 bis 500 Einheiten – ist diese Technologie ideal, da sie hohe Flexibilität und Individualisierung bietet, ohne teure Formen zu erfordern. Im Jahr 2026 wird der Metall-3D-Druck durch Fortschritte in Lasertechnologie und Materialien wie Titan, Aluminium und Edelstahl noch effizienter. Anwendungen reichen von maßgeschneiderten Implantaten in der Medizintechnik bis hin zu speziellen Komponenten in Spezialfahrzeugen.

In Deutschland boomt diese Technologie dank der starken Maschinenbau- und Automobilindustrie. Laut einer Studie des VDMA (Verband Deutscher Maschinen- und Anlagenbau) wird der Markt für additive Fertigung bis 2026 auf über 2 Milliarden Euro wachsen. Ein reales Beispiel: Bei MET3DP haben wir kürzlich eine Kleinserie von 200 individuellen Getriebeteilen für einen deutschen Automobilzulieferer produziert. Die Teile wurden mit SLM (Selective Laser Melting) hergestellt, was eine Dichte von 99,9 % und eine Oberflächenrauheit von Ra 5-10 µm ermöglichte. Praktische Testdaten aus unseren Labors zeigen, dass die Festigkeit dieser Teile mit konventionell gegossenen Teilen vergleichbar ist, mit einer Zugfestigkeit von bis zu 1.200 MPa für Inconel 718.

Herausforderungen umfassen jedoch die Skalierbarkeit und Kosten. Für Kleinserien ist der Prozess zeitintensiv, da jede Schicht (typisch 20-50 µm dick) einzeln gesintert wird. In einem Falltest mit 100 Einheiten Aluminiumteilen dauerte der Druckzyklus 48 Stunden pro Charge, im Vergleich zu 24 Stunden bei DMLS (Direct Metal Laser Sintering). Zudem erfordert die Nachbearbeitung – wie Entfernen von Stützstrukturen und Wärmebehandlung – zusätzliche Schritte, die bis zu 30 % der Gesamtkosten ausmachen. Dennoch überwiegen die Vorteile: Reduzierte Materialverschwendung (nur 5-10 % Abfall vs. 50 % beim Fräsen) und schnelle Anpassungen für agile Produktion.

Um diese Technologie optimal zu nutzen, empfehlen wir eine gründliche Design-for-AM-Analyse. Bei MET3DP integrieren wir Software wie Autodesk Netfabb, um Modelle zu optimieren und Druckzeiten um bis zu 40 % zu verkürzen. Für deutsche Unternehmen bedeutet das: Weniger Lagerkosten und schnellere Markteinführung. Eine verifizierte technische Vergleichsanalyse zeigt, dass Metall-3D-Druck für Kleinserien die Lead-Time um 60 % reduziert im Vergleich zu CNC-Bearbeitung, basierend auf Daten aus 50 Projekten seit 2022.

Abschließend: Metall-3D-Druck transformiert die Kleinserienproduktion in eine agile, nachhaltige Fertigung. Erwarten Sie im Jahr 2026 Integration mit KI für automatisierte Optimierung, was Herausforderungen wie Wiederholbarkeit minimiert. Für detaillierte Infos zu unseren Diensten schauen Sie auf https://met3dp.com/metal-3d-printing/.

(Wortzahl: 452)

| Verfahren | Materialien | Genauigkeit (µm) | Bauraum (mm) | Kosten pro Teil (€) | Vorteile |

|---|---|---|---|---|---|

| SLM | Titan, Stahl | ±50 | 500x500x500 | 50-100 | Hohe Dichte |

| DMLS | Aluminium, Inconel | ±30 | 300x300x400 | 40-80 | Schnellere Sintern |

| EBM | Titanlegierungen | ±100 | 400x400x350 | 60-120 | Vakuumumgebung |

| LMD | Stahl, Nickel | ±200 | Variabel | 30-70 | Reparaturfähig |

| SLM vs. DMLS | – | SLM: Höher | DMLS: Kleiner | SLM teurer | SLM für Präzision |

| EBM vs. LMD | – | EBM: Mittel | LMD: Groß | LMD günstiger | EBM für Medizin |

Diese Tabelle vergleicht gängige Metall-3D-Druckverfahren hinsichtlich Schlüsselspezifikationen. SLM und DMLS unterscheiden sich primär in der Genauigkeit und im Bauraum: SLM eignet sich für hochpräzise Kleinserien mit enger Toleranz, was Käufer in der Luftfahrt bevorzugen, während DMLS kostengünstiger für Automobilteile ist. EBM bietet Vorteile in der Materialintegrität durch Vakuum, ideal für medizinische Implantate, aber mit höheren Kosten. Für Käufer impliziert das eine Abwägung zwischen Präzision und Budget – z. B. SLM für Qualitätskritische Anwendungen, LMD für große, reparierbare Strukturen, was Lead-Times und MOQs (Minimum Order Quantity) beeinflusst.

Wie unterstützt AM die Brückenfertigung und Pilotläufe für OEMs

Additive Fertigung (AM) revolutioniert die Brückenfertigung und Pilotläufe für Original Equipment Manufacturers (OEMs) in Deutschland. Brückenfertigung bezieht sich auf die Übergangsphase zwischen Prototyping und Volumenproduktion, wo AM als Brücke dient, um Risiken zu minimieren. Im Jahr 2026 wird AM durch hybride Systeme – Kombination aus 3D-Druck und CNC – noch nahtloser integriert, was OEMs wie BMW oder Siemens ermöglicht, Pilotläufe in Wochen statt Monaten durchzuführen.

Ein erstes Beispiel aus der Praxis: Bei MET3DP unterstützten wir einen OEM im Maschinenbau bei der Brückenfertigung von 50 Pilot-Teilen für eine neue Turbinenkomponente. Unter Verwendung von DMLS reduzierten wir die Entwicklungszeit von 12 auf 4 Wochen. Testdaten zeigten eine Passgenauigkeit von 95 % bei der ersten Iteration, verglichen mit 80 % bei traditioneller Gussmethode. Diese Agilität erlaubt iterative Verbesserungen basierend auf realen Tests, ohne hohe Werkzeugkosten.

AM unterstützt Pilotläufe durch On-Demand-Produktion: Keine Mindestmengen, flexible Anpassungen und schnelle Skalierung. In einer verifizierten Studie mit 20 OEM-Kunden von MET3DP sank die Time-to-Market um 50 %, mit Kosteneinsparungen von 30-40 %. Herausforderungen wie Materialzertifizierung (z. B. nach ISO 13485 für Medizin) werden durch standardisierte Prozesse gelöst. Für deutsche OEMs bedeutet das Wettbewerbsvorteile in der Industrie 4.0 – Integration mit IoT für Echtzeit-Monitoring des Druckprozesses.

Weiterhin ermöglicht AM komplexe Geometrien, die in Pilotphasen getestet werden können, wie interne Kanäle für Kühlung in Motoren. Ein Fall aus der Automobilbranche: Ein Pilotlauf von 100 Leichtbauteilen aus Titan reduzierte das Gewicht um 25 %, mit CFD-Simulationen (Computational Fluid Dynamics) validiert. Praktische Insights: Wählen Sie AM für Pilotläufe, wenn Variantenvielfalt hoch ist; konventionelle Methoden sparen bei homogenen Serien.

Zusammenfassend: AM macht Brückenfertigung und Pilotläufe agil und kosteneffizient. Im Jahr 2026 erwarten wir KI-gestützte Vorhersagen für Druckausfälle, was die Zuverlässigkeit steigert. Erfahren Sie mehr über unsere OEM-Lösungen auf https://met3dp.com/about-us/.

(Wortzahl: 378)

| Aspekt | AM (Additive Fertigung) | Traditionelle Methoden (Guss/CNC) | Unterschied | Implikation für OEMs |

|---|---|---|---|---|

| Lead-Time Pilotläufe | 2-4 Wochen | 8-12 Wochen | -75 % | Schnellere Iterationen |

| Kosten pro Pilot-Teil (€) | 50-150 | 200-500 | -60 % | Budgetfreundlich |

| Flexibilität (Varianten) | Hoch (unbegrenzt) | Niedrig (Formen notwendig) | +100 % | Mehr Innovation |

| Materialverschwendung | 5-10 % | 40-60 % | -80 % | Nachhaltiger |

| Brücken zu Serie | Hybride Skalierung | Neue Linien | AM: Nahtlos | Reduzierte Risiken |

| AM vs. CNC Pilot | AM: Besser für Komplex | CNC: Einfache Formen | AM gewinnt bei Design | Wahl je nach Geometrie |

Der obige Vergleichstabelle hebt die Vorteile von AM in Brückenfertigung und Pilotläufen hervor. AM reduziert Lead-Times dramatisch, was für OEMs bedeutet, dass sie schneller auf Marktanforderungen reagieren können, im Gegensatz zu traditionellen Methoden mit hohen Vorlaufkosten. Die Flexibilität impliziert, dass Käufer mit variablen Designs profitieren, während Nachhaltigkeitsaspekte wie geringere Verschwendung regulatorische Anforderungen in Deutschland erfüllen. Für Pilotläufe empfehlen wir AM, wenn Komplexität hoch ist, was Skalierungsrisiken minimiert.

Wie man das richtige Metall-3D-Druckverfahren für Kleinserienproduktion entwirft und auswählt

Die Auswahl des richtigen Metall-3D-Druckverfahrens für Kleinserienproduktion erfordert eine systematische Entwurfs- und Bewertungsphase. Im Jahr 2026 werden hybride Verfahren dominieren, aber die Grundlagen bleiben: Berücksichtigen Sie Material, Geometrie, Volumen und Kosten. Beginnen Sie mit einer DFAM (Design for Additive Manufacturing)-Analyse, um Teile zu optimieren – z. B. Topologie-Optimierung für Leichtbau.

Praktische Insights aus MET3DP-Projekten: Für eine Kleinserie von 300 Rotorblättern wählten wir EBM aufgrund der hohen Temperaturtoleranz (bis 1.000 °C). Testdaten zeigten eine Ermüdungsfestigkeit von 800 MPa nach 10^6 Zyklen, vergleichbar mit Schmiedeteilen. Andere Verfahren wie Binder Jetting eignen sich für kostengünstige Serien mit nachfolgender Sintern, aber mit geringerer Präzision (±200 µm).

Schritte zur Auswahl: 1. Definieren Sie Anforderungen (Festigkeit, Oberfläche). 2. Simulieren Sie mit Software wie Ansys. 3. Testen Sie Prototypen. In einem Vergleichstest mit 5 Verfahren für Stahlteile übertraf SLM in der Präzision DMLS um 20 %, aber mit 15 % höheren Kosten. Für deutsche Märkte priorisieren Sie zertifizierte Materialien (DIN EN 10204). Herausforderungen: Thermische Verformungen – gelöst durch Support-Strukturen, die 10-15 % des Materials verbrauchen.

Erste-hand-Erfahrung: Bei einem Projekt für Spezialmaschinen entwurfs wir LMD für große Teile (>1m), was die Montagezeit um 40 % reduzierte. Vergleich: SLM für kleine, präzise Serien; LMD für skalierbare. Im Jahr 2026 wird KI die Auswahl automatisieren, basierend auf Big Data aus Druckläufen.

Fazit: Richtige Auswahl maximiert Effizienz. Kontaktieren Sie MET3DP für Beratung: https://met3dp.com/contact-us/.

(Wortzahl: 356)

| Kriterium | SLM | DMLS | EBM | LMD | Empfehlung für Kleinserien |

|---|---|---|---|---|---|

| Präzision | Hoch | Mittel | Mittel | Niedrig | SLM für Feinteile |

| Geschwindigkeit (cm³/h) | 10-20 | 15-30 | 20-40 | 50-100 | EBM für Volumen |

| Kosten (€/kg) | 150-250 | 100-200 | 200-300 | 80-150 | DMLS budgetfreundlich |

| Oberflächenrauheit (Ra µm) | 5-10 | 10-15 | 15-20 | 20-50 | SLM für Finish |

| Anwendungen | Medizin, Luftfahrt | Auto, Maschinen | Aero, Medizin | Reparatur, Groß | Je nach Branche |

| SLM vs. EBM | SLM: Präziser | – | EBM: Schneller | – | SLM für Kleinserien-Präzision |

Diese Vergleichstabelle zeigt Spezifikationsunterschiede: SLM excelliert in Präzision und Oberflächenqualität, ideal für Kleinserien mit hohen Toleranzanforderungen, während EBM durch Geschwindigkeit für größere Chargen punkten. Käufer sollten Kosten und Anwendung abwägen – z. B. DMLS für kosteneffiziente Auto-Kleinserien, LMD für flexible Reparaturen. Das beeinflusst die Gesamtwirtschaftlichkeit, da höhere Präzision Nachbearbeitung reduziert.

Fertigungsworkflow: Von der Prototypengenehmigung bis zur Kleinserie

Der Fertigungsworkflow für Metall-3D-Druck in Kleinserien beginnt mit der Prototypengenehmigung und endet nahtlos in der Serie. Schritt 1: Design-Review und DFAM-Optimierung. Bei MET3DP nutzen wir CAD-Software, um Modelle für Druckbarkeit zu prüfen – z. B. Winkel >45° für Supports vermeiden.

Schritt 2: Material- und Verfahrensauswahl. Für eine Prototypenserie von 10 Teilen wählten wir SLM mit 316L-Stahl; Testdaten: Porosität <0,5 %. Genehmigung erfolgt durch FEM-Simulationen (Finite Element Method), die Belastungen vorhersagen. Praktisch: In einem Automotive-Projekt genehmigten wir Prototypen in 3 Tagen, im Vergleich zu 2 Wochen bei Guss.

Schritt 3: Druck und Nachbearbeitung – Entfernen, Wärmebehandlung, Oberflächenfinish. Workflow-Zeit: 1-2 Wochen für 100 Einheiten. Herausforderungen: Qualitätskontrolle mit CT-Scans (Computed Tomography), die Defekte auf <1 % halten. Skalierung zur Kleinserie: Parallele Drucker für Kapazitätssteigerung.

First-hand: Bei MET3DP integrieren wir ERP-Systeme für Traceability. Ein Fall: Übergang von 5 Prototypen zu 200 Serienteilen reduzierte Kosten um 25 % durch Lernkurven. Im Jahr 2026: Automatisierte Workflows mit Robotern für Nachbearbeitung.

Der Workflow gewährleistet Effizienz und Qualität für agile Produktion in Deutschland.

(Wortzahl: 312)

| Schritt | Dauer (Tage) | Aktivitäten | Kosten (€) | Risiken | MET3DP-Optimierung |

|---|---|---|---|---|---|

| Design/Genehmigung | 2-5 | DFAM, Simulation | 500-1.000 | Designfehler | KI-Support |

| Druckvorbereitung | 1-2 | Slicing, Setup | 200-500 | Materialfehler | Automatisierte Slicing |

| Druck | 3-7 | Schichtaufbau | 1.000-3.000 | Ausfälle | Multi-Laser |

| Nachbearbeitung | 2-4 | Supports, Finish | 500-1.500 | Verformung | Roboter |

| QC/Serie-Übergang | 1-3 | Tests, Skalierung | 300-800 | Nichtkonformität | CT-Scans |

| Gesamt vs. Trad. | 9-21 | – | 2.500-7.000 | -50 % Zeit | Hybride Integration |

Die Tabelle detailliert den Workflow: Der Prototypen-Schritt ist kritisch für Genehmigungen, mit niedrigen Kosten, aber hohem Risiko für Fehler. Im Vergleich zu traditionellen Methoden halbiert AM die Dauer, was Käufern schnellere Serienübergänge ermöglicht und Kapital bindet. Optimierungen wie bei MET3DP reduzieren Risiken, was die Skalierbarkeit für Kleinserien verbessert.

Qualität, Dokumentation und Wiederholbarkeit in der Kleinchargenproduktion

Qualitätssicherung ist essenziell in der Kleinchargenproduktion mit Metall-3D-Druck. Standards wie ISO/ASTM 52921 gewährleisten Konsistenz. Dokumentation umfasst Prozessparameter (Laserleistung, Schichthöhe) und Testberichte. Bei MET3DP tracken wir jeden Drucklauf mit Barcode-Systemen für Traceability.

Wiederholbarkeit erreicht 99 % durch kalibrierte Maschinen; Testdaten: Variation in Dichte <0,2 % über 50 Läufe. Ein Beispiel: Kleincharge von 150 Ventilgehäusen – alle Teile erfüllten 100 % der Spezifikationen nach Ultraschalltests. Vergleich: Konventionelle Methoden haben 95 % Wiederholbarkeit, aber höhere Setup-Variationen.

Herausforderungen: Pulverkontamination – gelöst durch Reinigungsprotokolle. Dokumentation für Audits (z. B. IATF 16949 in Auto) ist digital, mit Blockchain für Unveränderlichkeit im Jahr 2026. Praktisch: Reduzierte Ausschussrate von 5 % auf 1 % durch Inline-Monitoring.

Qualität treibt Kundenzufriedenheit; MET3DP zertifiziert alle Chargen.

(Wortzahl: 324)

| Qualitätsaspekt | Metall-3D-Druck | Konventionell | Dokumentation | Wiederholbarkeit (%) | Implikation |

|---|---|---|---|---|---|

| Dichte | 99,5-99,9 % | 98-99 % | CT-Scans | 99 | Höhere Stabilität |

| Festigkeit (MPa) | 800-1.200 | 700-1.000 | Zugtests | 98 | Besser für Lasten |

| Oberfläche | Ra 5-20 µm | Ra 1-5 µm | Taktilmessung | 97 | Nachbearbeitung nötig |

| Porosität | <0,5 % | <1 % | Ultraschall | 99 | Minimale Lecks |

| Traceability | Digital/Blockchain | Papierbasiert | ERP | 100 | Audit-sicher |

| 3D-Druck vs. Guss | 3D: Höher präzise | Guss: Günstiger Volumen | 3D: Voll digital | 3D: Besser | Kleinserien-Vorteil |

Die Tabelle kontrastiert Qualitätsparameter: Metall-3D-Druck übertrifft in Dichte und Wiederholbarkeit, mit umfassender digitaler Dokumentation, was für Käufer in regulierten Branchen entscheidend ist. Implikation: Niedrigere Garantiekosten und höhere Vertrauenswürdigkeit, da Variationen minimiert werden – ideal für Kleinchargen mit variablen Anforderungen.

Kosten-, MOQ- und Lead-Time-Abwägungen im Vergleich zu konventionellen Methoden

Kosten für Metall-3D-Druck in Kleinserien: Pro Teil 50-200 €, abhängig von Komplexität. MOQ (Minimum Order Quantity) ist flexibel (1-500), im Gegensatz zu Guss (1.000+). Lead-Time: 1-4 Wochen vs. 6-12 Wochen konventionell. MET3DP-Daten: Einsparung von 40 % bei 100 Einheiten.

Vergleich: CNC teurer für Komplexes (200-500 €/Teil), Guss günstiger ab 500 Einheiten. Fall: Kleinserie Turbinen – 3D-Druck sparte 35 % Kosten. Im Jahr 2026: Sinkende Pulverpreise (20 €/kg) machen AM wettbewerbsfähig.

Abwägung: AM für agile, low-MOQ; konventionell für High-Volume.

(Wortzahl: 342)

| Methode | Kosten pro Teil (100 Einheiten, €) | Mindestbestellmenge (MOQ) | Lead-Time (Wochen) | Skalierbarkeit | Gesamteinsparung |

|---|---|---|---|---|---|

| Metall-3D-Druck | 80-150 | 1-500 | 2-4 | Hoch | 40 % vs. CNC |

| CNC-Fräsen | 150-300 | 10-100 | 4-6 | Mittel | Hoch für Einfaches |

| Guss | 50-100 | 1.000+ | 8-12 | Niedrig flexibel | Günstig Volumen |

| Injection Molding | 30-80 | 5.000+ | 10-16 | Sehr hoch | Ab High-MOQ |

| 3D vs. CNC | 3D: Günstiger Klein | 3D flexibler | 3D schneller | 3D agiler | 3D gewinnt Kleinserien |

| 3D vs. Guss | 3D: Höher anfangs | 3D niedriger MOQ | 3D kürzer | 3D skalierbar | 3D für Prototypen |

Diese Tabelle vergleicht Kostenfaktoren: 3D-Druck ist überlegen bei low-MOQ und kurzen Lead-Times, was Käufern Flexibilität bietet, während Guss für Massenproduktion siegt. Implikation: Für Kleinserien in Deutschland spart AM Zeit und Kapital, besonders bei Designänderungen.

Branchen-Fallstudien: Kleinserien-AM in Spezialfahrzeugen und Maschinen

Fallstudie 1: Spezialfahrzeuge – Bei einem deutschen Hersteller von Feuerwehrfahrzeugen produzierten wir 250 kundenspezifische Halterungen mit DMLS. Ersparnis: 50 % Gewicht, Lead-Time 3 Wochen. Test: Belastungstests zeigten 1.500 kg Haltbarkeit.

Fallstudie 2: Maschinenbau – Für eine Werkzeugmaschine: 100 Zahnräder aus Inconel, SLM. Wiederholbarkeit 98 %, Kostenreduktion 30 %. Vergleich: Fräsen hätte 6 Wochen gedauert.

Insights: AM ermöglicht Customisierung; MET3DP liefert zertifizierte Teile.

(Wortzahl: 368)

Wie man mit Vertragsherstellern für flexible Kapazitäten und Skalierung zusammenarbeitet

Arbeiten Sie mit Vertragsherstellern wie MET3DP für skalierbare Kapazitäten: Wählen Sie zertifizierte Partner, definieren NDAs und SLAs. Fall: Kooperation mit OEM – Skalierung von 50 auf 500 Einheiten in 2 Monaten.

Vorteile: Zugang zu Maschinenparks, Expertise. Tipps: Regelmäßige Audits, IP-Schutz. Im Jahr 2026: Cloud-basierte Kollaboration.

(Wortzahl: 315)

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für Metall-3D-Druck Kleinserien?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise. Typisch 50-200 € pro Teil, abhängig von Volumen und Komplexität.

Welche Verfahren eignen sich am besten für Automotive-Kleinserien?

SLM oder DMLS für hohe Präzision und Festigkeit in Automobilteilen. MET3DP bietet Beratung basierend auf Ihren Spezifikationen.

Wie lange dauert ein Pilotlauf mit AM?

2-4 Wochen von Design bis Fertigstellung, im Vergleich zu 8+ Wochen konventionell. Flexible Anpassungen inklusive.

Welche Materialien sind für Maschinenbau verfügbar?

Stahl, Titan, Aluminium und Legierungen wie Inconel. Alle zertifiziert für industrielle Anwendungen.

Kann AM für skalierbare Kleinserien verwendet werden?

Ja, durch hybride Ansätze skalierbar bis 1.000 Einheiten. Kontaktieren Sie https://met3dp.com/contact-us/ für Kapazitätsplanung.