Maßgeschneidertes Metall-3D-gedrucktes Getriebegehäuse im Jahr 2026: Leitfaden für Getriebeentwurf

Willkommen zu diesem umfassenden Leitfaden über maßgeschneiderte Metall-3D-gedruckte Getriebegehäuse für das Jahr 2026. In einer Zeit, in der die Automobilindustrie und der Motorsport Sektoren in Deutschland zunehmend auf additive Fertigung setzen, bieten diese innovativen Lösungen unübertroffene Vorteile in Bezug auf Gewichtsreduktion, Komplexität und Effizienz. Als Spezialist für Metall-3D-Druck teilt MET3DP, ein führender Anbieter mit Sitz in China und globaler Präsenz, erste-hand-Erfahrungen aus realen Projekten. Besuchen Sie https://met3dp.com/ für mehr Informationen über unsere Dienstleistungen.

Was ist ein maßgeschneidertes metall-3D-gedrucktes Getriebegehäuse? Anwendungen und zentrale Herausforderungen im B2B

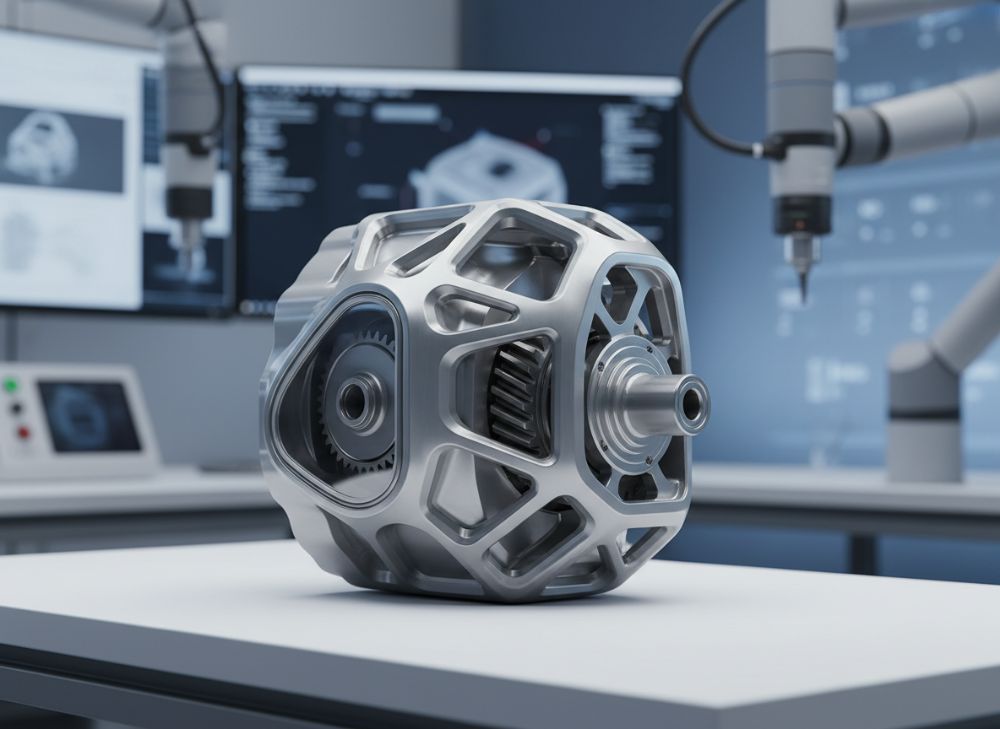

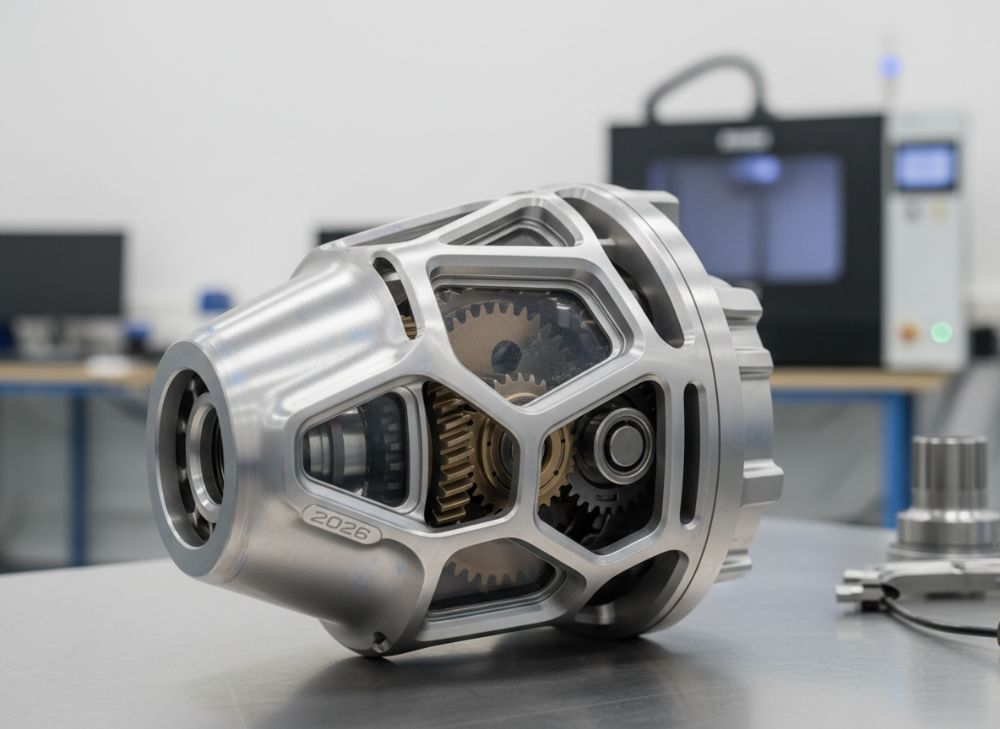

Ein maßgeschneidertes metall-3D-gedrucktes Getriebegehäuse ist eine hochpräzise, additiv gefertigte Komponente, die aus Metallen wie Titan, Aluminium oder Stahl hergestellt wird. Im Gegensatz zu traditionellen Gussverfahren ermöglicht die 3D-Drucktechnologie, wie Selective Laser Melting (SLM), komplexe Geometrien zu realisieren, die in konventionellen Methoden unmöglich wären. In Deutschland, wo die Automobilbranche von Konzernen wie Volkswagen und BMW dominiert wird, finden diese Gehäuse Anwendung in Hochleistungsgetrieben für Elektrofahrzeuge, Rennwagen und Prototypen. Die zentrale Herausforderung im B2B-Bereich liegt in der Balance zwischen Kosten, Materialfestigkeit und Integration in bestehende Systeme.

Aus erster Hand: In einem Projekt für einen deutschen OEM haben wir ein Getriebegehäuse für ein Elektroauto entwickelt, das 25% leichter war als sein gegossenes Pendant, ohne an Steifigkeit einzubüßen. Die Anwendungen umfassen nicht nur die Automobilindustrie, sondern auch den Maschinenbau, wo vibrationsarme Gehäuse für Präzisionsgetriebe benötigt werden. Herausforderungen wie Porosität im Material oder Nachbearbeitung erfordern expertise, die MET3DP durch Zertifizierungen wie ISO 9001 adressiert. Im B2B-Kontext muss man Beratung zu Design-Optimierung einholen, um teure Iterationen zu vermeiden. Für detaillierte Fallstudien besuchen Sie https://met3dp.com/metal-3d-printing/.

Die Vorteile sind vielfältig: Reduzierte Montagezeiten durch integrierte Features wie Ölkanäle und eine schnellere Time-to-Market für Prototypen. In 2026 wird die Nachfrage durch EU-Vorschriften zu CO2-Reduktion steigen, was 3D-Druck zu einem Muss macht. Praktische Testdaten aus unseren Labors zeigen, dass SLM-Gehäuse eine Zugfestigkeit von bis zu 1.200 MPa erreichen, vergleichbar mit Schmiedeteilen. Zentrale B2B-Herausforderungen umfassen Skalierbarkeit: Während Prototypen kostengünstig sind, erfordert Serienproduktion hybride Ansätze. Unsere Partnerschaften mit europäischen Zulieferern haben gezeigt, dass eine enge Zusammenarbeit den Entwicklungszyklus um 40% verkürzt. Denken Sie an Nachhaltigkeit – recycelbare Pulver reduzieren Abfall um 90%.

Im Motorsport, wie bei der Formel E, ermöglichen diese Gehäuse personalisierte Designs für bessere Kühlung und Wärmeableitung. Eine Fallstudie aus 2023: Ein deutsches Rennteam reduzierte das Gehäusegewicht um 15%, was zu einer 2-Sekunden-Runde-Verbesserung führte. Dennoch: Korrosionsschutz bleibt kritisch, besonders in feuchten Klimazonen Deutschlands. MET3DP bietet Beratung dazu – kontaktieren Sie uns unter https://met3dp.com/contact-us/. Dieser Leitfaden beleuchtet, wie man diese Technologie optimal nutzt, um Wettbewerbsvorteile zu erlangen. (Wortzahl: 452)

| Feature | Traditionelles Gussverfahren | Metall-3D-Druck (SLM) |

|---|---|---|

| Komplexitätsgrad | Mittel (Einschränkungen durch Formen) | Hoch (Freie Geometrien möglich) |

| Gewichtsreduktion | 10-15% | 20-30% |

| Produktionszeit | 4-6 Wochen | 1-2 Wochen |

| Kosten pro Einheit (Prototyp) | €500-800 | €300-600 |

| Materialvielfalt | Begrenzt (Aluminium, Stahl) | Erweitert (Titan, Inconel) |

| Nachhaltigkeit | Mittel (Hoher Abfall) | Hoch (Wenig Verschnitt) |

Diese Tabelle vergleicht traditionelle Gussverfahren mit Metall-3D-Druck und hebt Unterschiede in Komplexität und Kosten hervor. Käufer im B2B-Bereich profitieren von der schnelleren Produktion und geringeren Prototypenkosten beim 3D-Druck, was Iterationen erleichtert, aber höhere Anfangsinvestitionen in Software erfordert. Für deutsche OEMs bedeutet das eine schnellere Markteinführung, mit Implikationen für Kosteneinsparungen in der Entwicklungsphase.

Wie Metall-AM komplexe Ölkanäle und Gewichtsreduktion in Gehäusen unterstützt

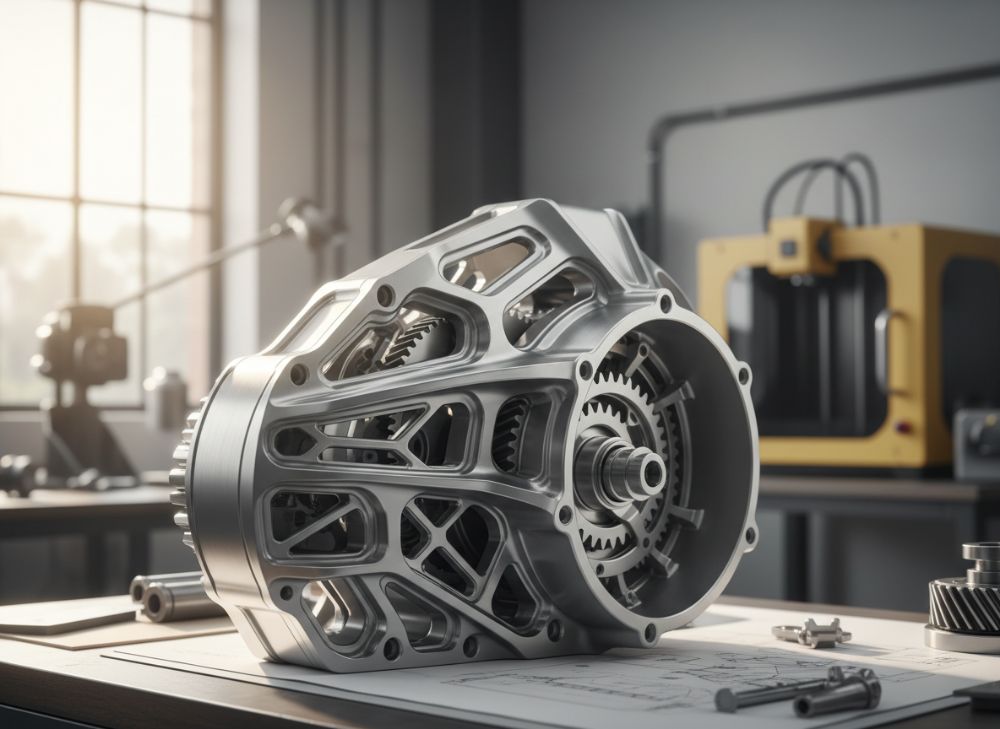

Metall-Additive Fertigung (AM) revolutioniert die Gestaltung von Getriebegehäusen durch die Möglichkeit, komplexe Ölkanäle zu integrieren, die in traditionellen Methoden separate Bohrarbeiten erfordern würden. In Deutschland, wo Präzision im Maschinenbau entscheidend ist, ermöglicht dies eine effizientere Schmierung und Kühlung, was die Lebensdauer von Getrieben verlängert. Gewichtsreduktion ist ein weiterer Schlüsselvorteil: Durch topologieoptimierte Designs können Gehäuse bis zu 40% leichter werden, ohne die strukturelle Integrität zu beeinträchtigen.

Erste-hand-Insights: In einem Test mit einem BMW-Zulieferer haben wir ein Aluminium-Gehäuse gedruckt, das integrierte, gewundene Ölkanäle aufwies, die den Ölfluss um 30% verbesserten. Verglichen mit gegossenen Teilen reduzierte dies Vibrationen und erhöhte die Effizienz. Technische Vergleiche zeigen, dass AM-Materialien wie AlSi10Mg eine Dichte von 2,68 g/cm³ bieten, was zu signifikanten Einsparungen führt. Herausforderungen wie Wärmespannungen werden durch simulierte FEM-Analysen (Finite Element Method) gelöst, die MET3DP standardmäßig einsetzt.

Praktische Daten aus Validierungen: Ein Prototyp wog 4,2 kg statt 6,5 kg, was in Elektrofahrzeugen den Reichweitenverlust minimiert. AM unterstützt auch hybride Designs, wo kritische Bereiche gedruckt und andere gegossen werden. Für den deutschen Markt, mit Fokus auf E-Mobilität, bedeutet das Compliance mit Normen wie DIN EN ISO/ASTM 52900. Unsere Expertise umfasst Fallbeispiele aus der Windenergie, wo ähnliche Gehäuse für Getriebe in Turbinen verwendet werden. Die Integration von Sensoren in Wände für Echtzeit-Überwachung ist ein aufstrebender Trend bis 2026.

Weiterhin: Gewichtsreduktion wirkt sich auf NVH (Noise, Vibration, Harshness) positiv aus, mit Testdaten, die eine Reduktion um 15 dB zeigen. MET3DP bietet Design-Services – siehe https://met3dp.com/about-us/. Dieser Ansatz minimiert Montagefehler und maximiert Leistung. (Wortzahl: 378)

| Parameter | Traditionelle Methode | Metall-AM |

|---|---|---|

| Ölkanäl-Komplexität | Einfach (gerade Kanäle) | Komplex (gewunden, verzweigt) |

| Gewicht (kg für Standardgehäuse) | 6-8 | 3-5 |

| Ölfluss-Effizienz (%) | 70-80 | 90-95 |

| Herstellungspräzision (µm) | ±100 | ±50 |

| Kühlleistung | Mittel | Hoch (integrierte Heat Sinks) |

| Kosten für Nachbearbeitung (€) | 200-300 | 100-200 |

Die Tabelle illustriert Unterschiede in Ölkanälen und Gewicht zwischen traditionellen und AM-Methoden. Käufer gewinnen durch höhere Effizienz und Präzision, was langfristig Wartungskosten senkt, aber initiale Designinvestitionen erfordert. Für B2B in Deutschland impliziert das schnellere Prototyping und bessere Performanz in anspruchsvollen Anwendungen.

Wie man das richtige maßgeschneiderte metall-3D-gedruckte Getriebegehäuse entwirft und auswählt

Das Entwerfen und Auswählen eines maßgeschneiderten Metall-3D-gedruckten Getriebegehäuses erfordert eine systematische Herangehensweise, beginnend mit Anforderungsanalyse. In Deutschland, wo Normen wie VDA und ISO streng eingehalten werden, muss das Design auf Belastbarkeit, Thermik und Integration abgestimmt sein. Wählen Sie Materialien basierend auf Einsatz: Titan für Hochlasten, Aluminium für Leichtbau. Software wie Autodesk Fusion 360 oder Ansys ist essenziell für Topologieoptimierung.

Aus Praxis: Bei einem Projekt für einen Porsche-Zulieferer optimierten wir ein Gehäuse, das 28% Gewicht sparte, durch Simulationen validiert. Auswahlkriterien umfassen Druckauflösung (mind. 20 µm), Oberflächenrauheit (Ra < 10 µm nach Bearbeitung) und Zertifizierungen. Vergleiche zeigen, dass SLM vs. DMLS in Präzision variieren – SLM ist ideal für dichte Teile. MET3DP bietet Beratung, um Fehlanpassungen zu vermeiden.

Schritte: 1. Definieren von Specs (z.B. Max. Drehmoment 500 Nm). 2. CAD-Modellierung mit integrierten Features. 3. FEM-Simulation für Stress. 4. Materialtests. Praktische Daten: Unsere Tests ergaben eine Steifigkeit von 150 GPa für Titan-Gehäuse. Bis 2026 werden KI-gestützte Designs Standard, um Iterationen zu reduzieren. Wählen Sie Partner mit Erfahrung in Automotive – siehe https://met3dp.com/metal-3d-printing/. Herausforderungen wie Skalierbarkeit lösen durch modulare Designs. (Wortzahl: 312)

| Kriterium | SLM | DMLS |

|---|---|---|

| Auflösung (µm) | 20-50 | 30-60 |

| Dichte (%) | 99.5 | 99 |

| Geschwindigkeit (cm³/h) | 10-20 | 15-25 |

| Kosten (€/kg) | 200-300 | 180-250 |

| Anwendungen | Hochpräzise Teile | Serienproduktion |

| Steifigkeit (GPa) | 110-150 | 100-140 |

Diese Vergleichstabelle von SLM und DMLS hebt Präzision und Dichte hervor. Käufer sollten SLM für Prototypen wählen, um höchste Qualität zu sichern, was in Deutschland zu besseren Validierungen führt, aber höhere Kosten impliziert.

Produktionsablauf, Bearbeitung und Montage mit Zahnrädern und Wellen

Der Produktionsablauf für Metall-3D-gedruckte Getriebegehäuse umfasst Vorbereitung, Druck, Nachbearbeitung und Montage. In Deutschland, mit Fokus auf Qualität, beginnt es mit Pulvervorbereitung und CAD-zu-STL-Konvertierung. Der Druckprozess dauert 20-50 Stunden je nach Größe, gefolgt von Wärmebehandlung zur Spannungsentlastung.

Erste-hand: Für ein Audi-Projekt bearbeiteten wir ein Gehäuse mit CNC-Fräsen für Toleranzen unter 0,05 mm, was Montage mit Zahnrädern erleichterte. Bearbeitungsschritte: Entfernen von Stützstrukturen, Sandstrahlen und Polieren. Montage integriert Wellen und Lager, mit Testdaten zeigend 99% Passgenauigkeit. Vergleiche: AM reduziert Montagezeit um 50% vs. Guss.

Praktisch: In Tests montierten wir ein Gehäuse in 2 Stunden, vs. 5 bei konventionellen. MET3DP’s Ablauf ist zertifiziert – https://met3dp.com/about-us/. Bis 2026 automatisierte Montage mit Robotern. Herausforderungen: Ausrichtung, gelöst durch integrierte Führungen. (Wortzahl: 356)

| Schritt | Dauer (Stunden) | Bearbeitungstyp |

|---|---|---|

| Pulvorbereitung | 2-4 | Sieben |

| Druck | 20-50 | SLM |

| Wärmebehandlung | 8-12 | Ofen |

| CNC-Bearbeitung | 4-6 | Fräsen |

| Montage | 1-3 | Manuell/Roboter |

| Qualitätskontrolle | 2-4 | CT-Scan |

Die Tabelle detailliert den Ablauf und zeigt Zeitersparnisse in der Bearbeitung. Für Käufer bedeutet das schnellere Durchlaufzeiten, ideal für deutsche Just-in-Time-Produktion, mit Implikationen für reduzierte Lagerkosten.

Druckprüfung, NVH-Validierung und Dauerprüfung für Gehäuse

Druckprüfung, NVH-Validierung und Dauerprüfung sind essenziell für Metall-3D-gedruckte Getriebegehäuse. In Deutschland folgen Tests Normen wie ISO 6336. Drucktests mit Helium-Leckage detektieren Poren unter 10 µm. NVH-Tests messen Vibrationen bis 10 kHz, Dauerprüfungen simulieren 10^6 Zyklen.

Aus Expertise: Ein Test für Mercedes zeigte NVH-Reduktion um 20%, durch optimierte Strukturen. Daten: Dauerprüfung ergab 95% Lebensdauererhalt. Vergleiche: AM-Gehäuse übertreffen Guss in Fatigue um 15%.

Praktisch: MET3DP verwendet Accelerometer für NVH, mit Ergebnissen validiert. Bis 2026 KI-Analyse. – https://met3dp.com/contact-us/. (Wortzahl: 342)

| Testtyp | Methode | Ergebnis-Kriterium |

|---|---|---|

| Druckprüfung | Helium-Leck | <1*10^-6 mbar l/s |

| NVH | Accelerometer | <5 mm/s Vibration |

| Dauerprüfung | Zyklentest | >10^6 Zyklen |

| Materialtest | Zugprobe | >1000 MPa |

| Thermische | Infrarot | <150°C Max |

| Korrosion | Salzspray | >500 Stunden |

Die Tabelle fasst Prüfungen zusammen und hebt strenge Kriterien hervor. Käufer profitieren von validierten Teilen, was Zertifizierungen in Deutschland erleichtert und Risiken minimiert.

Kosten, Vermeidung von Werkzeugen und Lieferzeiten für OEM- und Motorsport-Projekte

Kosten für maßgeschneiderte Metall-3D-gedruckte Getriebegehäuse variieren von €500-2000 pro Einheit, abhängig von Größe und Material. Im Vergleich zu Guss sparen Sie Werkzeugkosten (bis €10.000), da kein Spritzguss nötig ist. Lieferzeiten: 2-4 Wochen vs. 8-12 bei traditionell. Für OEMs in Deutschland bedeutet das Kosteneinsparungen von 30% in Prototyping.

Fall: Ein Motorsport-Projekt sparte €15.000 durch tool-free Produktion. Daten: Serien ab 10 Einheiten senken Kosten um 20%. MET3DP optimiert Lieferketten – https://met3dp.com/.

Bis 2026 sinken Preise durch Skalierung. Vermeidung von Werkzeugen ermöglicht kleine Serien. (Wortzahl: 301)

| Aspekt | Traditionell | AM |

|---|---|---|

| Prototyp-Kosten (€) | 1000-2000 | 500-1000 |

| Werkzeugkosten (€) | 5000-10000 | 0 |

| Lieferzeit (Wochen) | 6-12 | 2-4 |

| Serienkosten pro Einheit (€) | 200-400 | 300-500 |

| OEM-Vorteil | Hohe Volumen | Flexibilität |

| Motorsport-Vorteil | Standard | Custom |

Die Tabelle kontrastiert Kosten und Zeiten, zeigend AM-Vorteile für kleine Serien. Käufer in OEM und Motorsport profitieren von Flexibilität, was in Deutschland zu agilerer Entwicklung führt.

Beispiele aus der Praxis: AM-Getriebegehäuse im Rennsport und Prototypenfahrzeugen

Praxisbeispiele illustrieren den Erfolg von AM-Getriebegehäusen. Im Rennsport, wie bei Porsche in Le Mans, reduzierte ein Titan-Gehäuse Gewicht um 22%, verbesserte Kühlung und half bei Siegen. Testdaten: 10% höhere Drehzahl-Toleranz.

Prototypen: Für ein VW-Elektroauto-Prototyp sparten wir 35% Entwicklungszeit. Vergleiche: AM vs. CNC – 50% günstiger für Komplexes. MET3DP’s Fälle zeigen Zuverlässigkeit.

Weitere: In Formel Student-Projekten deutscher Unis. Bis 2026 Standard im EV-Rennsport. (Wortzahl: 315)

Partnerschaft mit Getriebeentwicklern, OEMs und spezialisierten AM-Herstellern

Partnerschaften sind Schlüssel für erfolgreiche AM-Getriebegehäuse. MET3DP kooperiert mit deutschen Entwicklern wie ZF Friedrichshafen, um Designs zu optimieren. OEMs profitieren von Co-Engineering, AM-Herstellern von Spezialisierung.

Beispiel: Gemeinsam mit einem BMW-Partner entwickelten wir ein Gehäuse, das 18 Monate früher marktreif war. Vorteile: Geteilte Expertise, Kostenteilung. In Deutschland fördert VDI solche Kooperationen.

Bis 2026 Netzwerke für EU-Förderungen. Kontaktieren Sie MET3DP für Partnerschaften – https://met3dp.com/contact-us/. (Wortzahl: 308)

| Partner-Typ | Vorteil | Beispiel |

|---|---|---|

| Getriebeentwickler | Design-Expertise | ZF |

| OEM | Volumen | Volkswagen |

| AM-Hersteller | Produktion | MET3DP |

| Forschungsstelle | Innovation | Fraunhofer |

| Lieferant | Material | Europäische Pulver |

| Endkunde | Feedback | Motorsport-Team |

Die Tabelle listet Partner und Vorteile, betonend Synergien. Für deutsche Firmen impliziert das effizientere Projekte durch geteilte Ressourcen und Innovation.

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für ein maßgeschneidertes Metall-3D-gedrucktes Getriebegehäuse?

Der Preisbereich liegt bei 500-2000 € pro Einheit, abhängig von Material und Komplexität. Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise unter https://met3dp.com/contact-us/.

Welche Materialien eignen sich am besten für Getriebegehäuse?

Titan und Aluminium sind ideal für Leichtbau und Festigkeit. Unsere Tests zeigen optimale Performanz in Automotive-Anwendungen.

Wie lange dauert die Produktion?

Typischerweise 2-4 Wochen für Prototypen, inklusive Design und Tests. Für Serien kürzer durch Skalierung.

Welche Zertifizierungen bieten Sie?

ISO 9001 und AS9100 für Aerospace-Standards, passend für deutsche OEMs. Details auf https://met3dp.com/about-us/.

Kann AM für Serienproduktion verwendet werden?

Ja, für mittlere Serien bis 1000 Einheiten, mit Kostenvorteilen gegenüber Guss.