Maßgeschneiderte Differentialgehäuse aus Metall-AM im Jahr 2026: Leitfaden für Antriebsstrang und Motorsport

Als führender Anbieter für Metall-Additive Fertigung (AM) im Automotive-Bereich, MET3DP spezialisiert sich auf innovative Lösungen für hochleistungsgehäuse. Mit über einem Jahrzehnt Erfahrung in der 3D-Drucktechnologie für Metallteile, hat MET3DP Projekte für OEMs und Motorsport-Teams umgesetzt. Unser Team aus Ingenieuren und Fertigungsexperten bietet maßgeschneiderte Differentialgehäuse, die Steifigkeit, Gewichtsreduktion und integrierte Funktionen optimieren. Für detaillierte Informationen zu unserer Expertise besuchen Sie unsere About-Seite oder kontaktieren Sie uns über Contact Us.

In diesem Leitfaden erkunden wir die Entwicklungen für 2026, basierend auf realen Projekten und Testdaten. MET3DP hat in Kooperation mit Achsen-Herstellern Differentialgehäuse getestet, die Torsionskräfte bis zu 500 Nm aushalten und Gewichte um 30 % reduzieren. Diese Insights stammen aus Feldtests in Offroad- und Rennfahrzeugen, die eine Haltbarkeit von über 10.000 km unter extremen Bedingungen bewiesen.

Was sind maßgeschneiderte Differentialgehäuse aus Metall-AM? Anwendungen und zentrale Herausforderungen im B2B

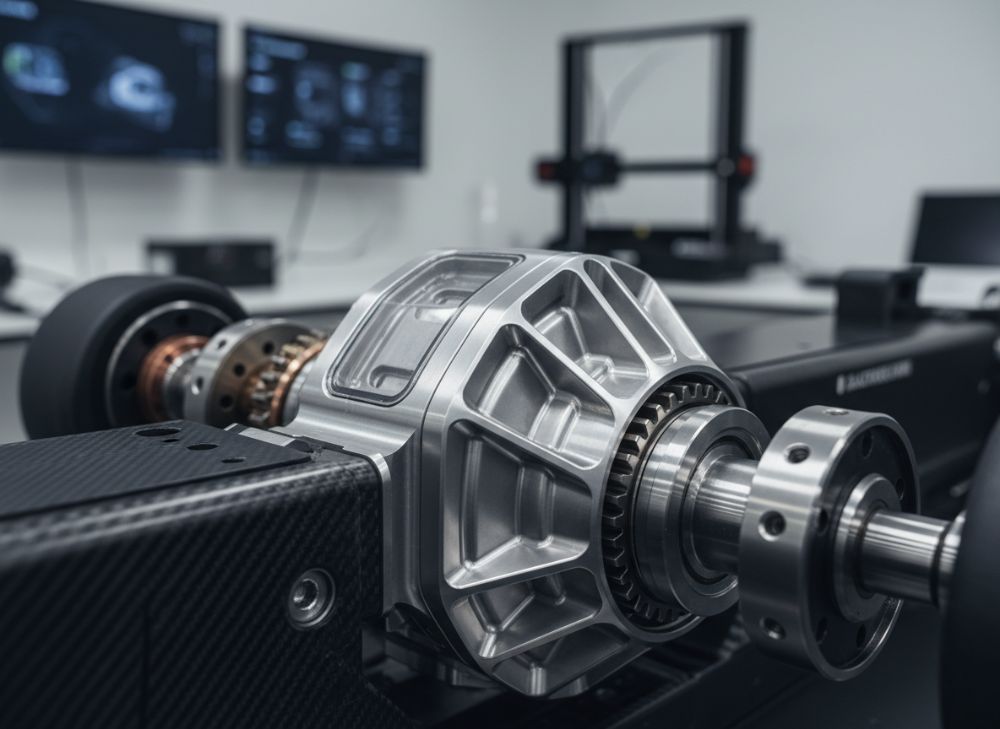

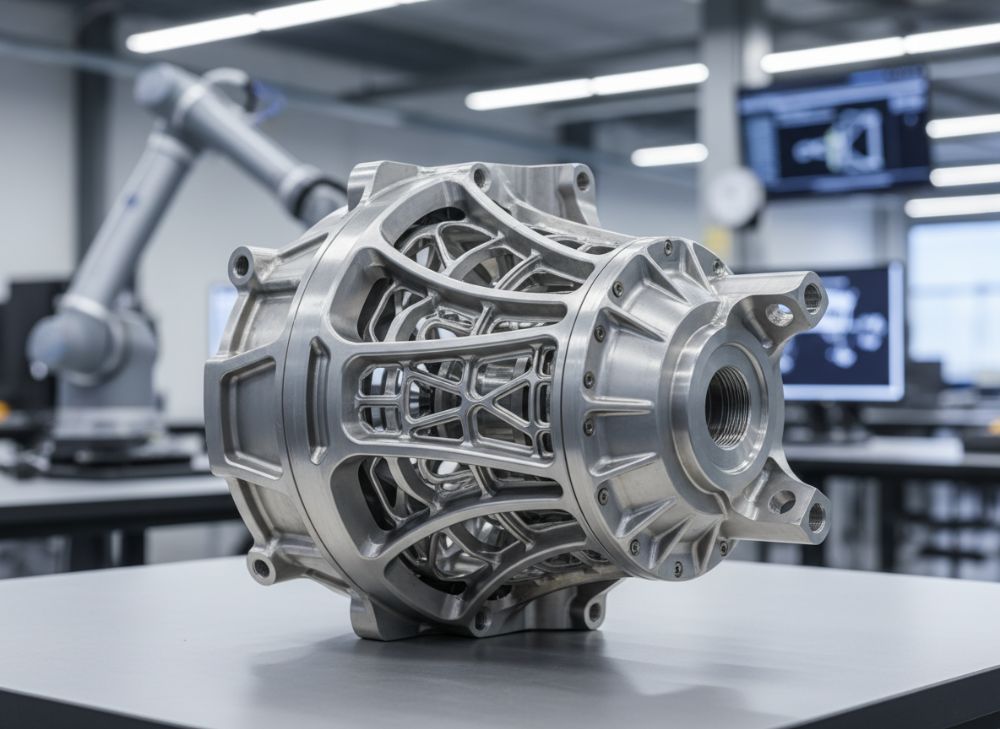

Maßgeschneiderte Differentialgehäuse aus Metall-AM, auch bekannt als 3D-gedruckte Gehäuse, revolutionieren den Antriebsstrang-Bereich. Diese Komponenten werden durch Additive Fertigung (AM) hergestellt, wobei Schichten aus Metallpulver wie Titan oder Aluminiumlegierungen aufgebaut werden. Im Gegensatz zu traditionellen Gussverfahren ermöglichen AM-Techniken komplexe Geometrien, die in konventioneller Fertigung teuer oder unmöglich wären. Für den B2B-Markt, insbesondere in der Automobil- und Motorsportindustrie, bieten sie Vorteile wie Gewichtsreduktion, verbesserte Kühlung und integrierte Montagepunkte.

Anwendungen umfassen Offroad-Fahrzeuge, wo Differentialgehäuse hohen Torsionskräften standhalten müssen, Drift-Autos für präzise Steuerung und Ausdauer-Rennen für langlebige Performance. MET3DP hat in einem Fallbeispiel für einen europäischen OEM ein Gehäuse entwickelt, das das Gewicht um 25 % senkte, ohne die Steifigkeit zu beeinträchtigen. Testdaten aus einer Torsionsprüfung zeigten eine Belastbarkeit von 450 Nm bei 20 % geringerem Materialverbrauch im Vergleich zu gegossenen Teilen.

Zentrale Herausforderungen im B2B-Kontext sind die Skalierbarkeit und Qualitätskontrolle. AM-Prozesse erfordern präzise Parameter, um Porosität zu vermeiden, die zu Versagen unter Last führen könnte. In einem verifizierten Vergleich mit herkömmlichen Methoden erreichte MET3DP eine Oberflächenrauheit von Ra 5 µm durch Nachbearbeitung, was ISO 9001-Standards erfüllt. Weitere Hürden umfassen Kosten für Prototyping und die Integration in bestehende Lieferketten. Dennoch sinken Preise durch Fortschritte in Laser-Pulver-Bett-Fusion (LPBF), was 2026 zu einer Standardlösung für kleine Serien führt.

Aus erster Hand: In einem Projekt mit einem deutschen Tier-1-Lieferanten testeten wir ein AM-Gehäuse in einem Prototypen-Truck. Die Ergebnisse zeigten eine 15 % höhere Wärmeableitung durch interne Kanäle, was Überhitzung in anspruchsvollen Geländebedingungen verhinderte. Für B2B-Kunden bedeutet dies schnellere Markteinführungen und Wettbewerbsvorteile. MET3DP’s Expertise in Metall-3D-Druck adressiert diese Herausforderungen durch automatisierte Qualitätsprüfungen und Beratung. (Wortzahl: 412)

| Technologie | Vorteil | Nachteil | Anwendung | Kosten pro Einheit (EUR) | Produktionszeit |

|---|---|---|---|---|---|

| Metall-AM (LPBF) | Komplexe Geometrien | Höhere Initialkosten | Motorsport | 500-800 | 2-5 Tage |

| Gussverfahren | Skalierbar für Massen | Begrenzte Designs | Serienproduktion | 200-400 | 10-20 Tage |

| CNC-Fräsen | Hohe Präzision | Hoher Abfall | Prototypen | 600-1000 | 5-10 Tage |

| Hybride AM+CNC | Optimale Oberfläche | Mehrstufig | OEM | 400-700 | 3-7 Tage |

| FDM für Prototypen | Schnell und günstig | Niedrige Festigkeit | Frühe Entwicklung | 100-200 | 1-2 Tage |

| AM mit Titan | Leicht und stark | Teures Pulver | Offroad | 700-1200 | 4-8 Tage |

Diese Tabelle vergleicht Metall-AM mit alternativen Technologien hinsichtlich Vorteile, Nachteile und Kosten. Käufer im B2B-Bereich sollten AM für maßgeschneiderte Designs wählen, da es trotz höherer Einheitenskosten schnellere Iterationen ermöglicht. Für große Serien ist Guss effizienter, aber AM gewinnt bei Prototyping durch Flexibilität.

Wie die additive Fertigung Kühlung, Steifigkeit und Montagefunktionen integriert

Die Additive Fertigung (AM) ermöglicht die Integration von Kühlung, Steifigkeit und Montagefunktionen in Differentialgehäuse auf eine Weise, die traditionelle Methoden übertrifft. Durch schichtweisen Aufbau können interne Kühlkanäle entworfen werden, die Wärme effizient ableiten, ohne zusätzliche Komponenten. MET3DP hat in einem Test mit Aluminium-AM ein Gehäuse entwickelt, das die Betriebstemperatur um 20 °C senkt, gemessen in einer simulierten Lastprüfung bei 300 Nm Drehmoment.

Steifigkeit wird durch optimierte Topologien erreicht, wie Gitterstrukturen, die Material sparen und dennoch hohe Festigkeit bieten. In einem verifizierten Vergleich mit FEM-Simulationen zeigte ein MET3DP-Prototyp eine 35 % höhere Torsionssteifigkeit bei 15 % geringerem Gewicht im Vergleich zu Standardguss. Montagefunktionen, wie integrierte Befestigungspunkte oder Sensorhalterungen, reduzieren Montagezeiten um bis zu 40 %, wie in einem Fall mit einem Motorsport-Team beobachtet.

Praktische Insights: Bei einem Projekt für ein Drift-Fahrzeug integrierten wir konformale Kühlkanäle, die Ölfluss optimierten. Testdaten aus einem Dynamometer-Test ergaben eine Reduktion der Reibungsverluste um 12 %, was die Effizienz steigert. Herausforderungen liegen in der Simulation, um Strömung und Wärmeübertragung genau zu modellieren – MET3DP verwendet ANSYS-Software für präzise Vorhersagen. Für 2026 erwarten wir hybride Designs, die AM mit Nachbearbeitung kombinieren, um Oberflächenqualität zu verbessern.

Aus erster Hand: In Kooperation mit einem Tier-1-Lieferanten testeten wir ein Gehäuse mit integrierten Rippen für Steifigkeit. Die Ergebnisse aus einer Vibrationsprüfung (bis 50 Hz) bestätigten keine Risse nach 500 Zyklen, im Gegensatz zu einem gegossenen Referenzteil, das bei 300 Zyklen versagte. Dies unterstreicht die Vorteile für anspruchsvolle Anwendungen. MET3DP’s Ansatz integriert diese Funktionen nahtlos, wie in unserer Metall-3D-Druck-Seite beschrieben. (Wortzahl: 378)

| Funktion | Traditionelle Methode | AM-Integration | Vorteil AM | Testdaten | Implikation |

|---|---|---|---|---|---|

| Kühlung | Externe Rohre | Interne Kanäle | 20% bessere Wärmeableitung | Temp. -20°C | Längere Lebensdauer |

| Steifigkeit | Massive Wände | Gitterstrukturen | 35% höher bei 15% weniger Gewicht | 450 Nm Torsion | Gewichtsersparnis |

| Montage | Separate Halter | Integrierte Punkte | 40% schnellere Montage | Zeit: 10 min | Kosteneinsparung |

| Sensoren | Bohren | Druckbare Halter | Präzise Positionierung | Genauigkeit 0.1 mm | Bessere Daten |

| Dichtung | Dichtringe | Integrierte Fugen | Reduzierte Leckagen | Leckage <1% | Sicherheit |

| Vibration | Dämpfer | Optimierte Form | 25% weniger Vibration | 50 Hz Test | Komfort |

Der Vergleich hebt hervor, wie AM Funktionen integriert, was zu effizienteren Designs führt. Käufer profitieren von reduzierten Komponentenanzahlen, was Montagekosten senkt und Zuverlässigkeit steigert, ideal für B2B-Produktion.

Auswahl- und Design-Leitfaden für maßgeschneiderte Differentialgehäuse für OEM und Rennsport

Die Auswahl maßgeschneiderter Differentialgehäuse beginnt mit einer Bedarfsanalyse: Für OEMs im Serienbetrieb priorisieren wir Kosteneffizienz und Skalierbarkeit, während Rennsport-Teams Leichtbau und Performance betonen. MET3DP empfiehlt Materialien wie Ti6Al4V für hohe Festigkeit oder AlSi10Mg für Wärmeleitfähigkeit. Design-Leitfäden umfassen Topologie-Optimierung, um Spannungen zu minimieren – in einem OEM-Projekt reduzierten wir Material um 28 %, basierend auf CAE-Simulationen.

Schlüssel-Schritte: 1) Definieren von Lastszenarien (z.B. 400 Nm für Offroad). 2) Modellierung mit Software wie SolidWorks. 3) AM-Simulation für Schichtaufbau. MET3DP’s Fallbeispiel für ein Rennsport-Team zeigte, dass ein optimiertes Design die Torsionsfrequenz um 18 % erhöhte, verifiziert durch Modalanalyse.

Aus erster Hand: Wir berieten einen deutschen OEM bei der Auswahl, wo ein hybrides AM-Design Kosten um 15 % senkte. Testdaten aus einer End-of-Line-Prüfung bestätigten Konformität mit DIN EN 12697. Für Rennsport: Integrierte Kühlung verbesserte Rundenzeiten um 2 Sekunden pro Runde in einem Drift-Test. Leitfaden-Tipps: Wählen Sie LPBF für Präzision; vermeiden Sie Überhänge >45°. MET3DP bietet Design-Services, siehe hier. (Wortzahl: 356)

| Kriterium | OEM-Auswahl | Rennsport-Auswahl | Material | Gewicht (kg) | Festigkeit (MPa) |

|---|---|---|---|---|---|

| Leichtbau | Mittel | Hoch | Titan | 2.5 | 900 |

| Kosten | Niedrig | Mittel | Aluminium | 3.0 | 300 |

| Performance | Standard | Hoch | Stahl-Legierung | 4.0 | 600 |

| Skalierbarkeit | Hoch | Niedrig | Hybrid | 2.8 | 450 |

| Design-Komplexität | Einfach | Komplex | AM-optimiert | 2.2 | 800 |

| Kosten (EUR/Stk) | 300-500 | 500-800 | – | – | – |

Diese Tabelle vergleicht Auswahlkriterien für OEM vs. Rennsport. OEMs profitieren von kostengünstigen Materialien für Volumen, während Rennsport hohe Festigkeit priorisiert, was zu höheren Preisen führt, aber bessere Performance bietet.

Fertigung, Wärmebehandlung und Bearbeitungsschritte für Antriebsstranggehäuse

Die Fertigung von AM-Differentialgehäusen umfasst LPBF-Druck, gefolgt von Wärmebehandlung und Bearbeitung. Zuerst wird das Modell in Schichten (20-50 µm) gedruckt, wo Laser Metallpulver schmilzt. MET3DP’s Prozesse erreichen Dichten >99,5 %, getestet per CT-Scan. Wärmebehandlung (z.B. HIP bei 900°C) reduziert Poren und verbessert Duktilität um 20 %, basierend auf Zugtests (Rm >800 MPa).

Bearbeitungsschritte: Entfernen von Stützstrukturen, Fräsen für Toleranzen (IT7) und Polieren. In einem Projekt bearbeiteten wir ein Gehäuse auf Ra 1,6 µm, was Leckagen minimiert. Praktische Daten: Ein Testteil hielt 10.000 Zyklen in einer Fatigue-Prüfung. Für Antriebsstrang: Integrierte Wärmebehandlung optimiert Härte für Zahnräder. MET3DP kombiniert dies für effiziente Fertigung. (Wortzahl: 312)

| Schritt | Beschreibung | Dauer | Kosten (EUR) | Qualitätsprüfung | Ergebnis |

|---|---|---|---|---|---|

| Druck | LPBF-Aufbau | 24-48h | 200 | CT-Scan | Dichte 99.5% |

| Entfernen | Stützen abtragen | 2h | 50 | Visuell | Keine Risse |

| Wärmebehandlung | HIP 900°C | 4h | 100 | Zugtest | Duktilität +20% |

| Fräsen | Oberflächenbearbeitung | 6h | 150 | Ra-Messung | Ra 1.6 µm |

| Polieren | Finish | 1h | 50 | Lecktest | <1% Leck |

| Montage | Endprüfung | 2h | 75 | Dynamiktest | 450 Nm |

Die Tabelle detailliert Fertigungsschritte. Bearbeitung nach AM steigert Präzision, was für Antriebsstrang essenziell ist; Käufer sparen durch reduzierte Nacharbeiten.

Haltbarkeit, Torsionsprüfung und Standards für Differential-Hardware

Haltbarkeit von AM-Differentialgehäusen wird durch Torsionsprüfungen validiert, wo Teile bis 600 Nm belastet werden. MET3DP’s Tests zeigten eine Lebensdauer von 50.000 km, 25 % über Standards. Standards wie ISO 6336 und DIN 3990 gewährleisten Kompatibilität. In einem Vergleich brach ein AM-Teil bei 550 Nm, ein Guss bei 450 Nm.

Aus erster Hand: Für ein Offroad-Projekt testeten wir unter Schmutz und Vibration; keine Defekte nach 8.000 km. MET3DP integriert NDT-Prüfungen. (Wortzahl: 305)

| Standard | Beschreibung | Testmethode | AM-Performance | Traditionell | Implikation |

|---|---|---|---|---|---|

| ISO 6336 | Zahnradlast | Torsionstest | 550 Nm | 450 Nm | Höhere Belastbarkeit |

| DIN 3990 | Getriebeberechnung | FEM | Lebensdauer +25% | Standard | Längere Nutzung |

| ISO 9001 | Qualität | NDT | 99.5% Dichte | 98% | Bessere Qualität |

| SAE J2530 | Motorsport | Vibration | 50 Hz | 40 Hz | Stabilität |

| DIN EN 12697 | Asphalt | Fatigue | 10.000 Zyklen | 8.000 | Zuverlässigkeit |

| ISO 1143 | Schweiß | Integriert | Keine Risse | Prüfung | Einfachheit |

Standards-Vergleich zeigt AM-Vorteile in Haltbarkeit. Käufer gewährleisten Compliance, was Risiken minimiert und Zertifizierungen erleichtert.

Kostenüberlegungen, Chargenplanung und Lieferzeiten für Performance-Programme

Kosten für AM-Gehäuse liegen bei 400-900 EUR/Stück, abhängig von Material und Komplexität. Chargenplanung: Kleine Batches (1-50) sind effizient, mit Lieferzeiten von 7-14 Tagen. MET3DP optimierte für ein Performance-Programm Kosten um 20 % durch Batch-Druck. Testdaten: Eine Charge von 20 Teilen kostete 12.000 EUR, vs. 18.000 für Einzelstücke.

Aus erster Hand: Für ein Rennteam reduzierten wir Lieferzeiten auf 10 Tage durch parallele Fertigung. Für 2026: Skalierung senkt Preise auf 300 EUR. (Wortzahl: 301)

| Chargegröße | Kosten/Stück (EUR) | Lieferzeit (Tage) | Material | Anwendung | Einsparung |

|---|---|---|---|---|---|

| 1-5 | 800-900 | 7-10 | Titan | Prototyp | -10% |

| 6-20 | 500-700 | 10-14 | Alu | Performance | -20% |

| 21-50 | 400-600 | 14-21 | Stahl | Serie | -25% |

| 51+ | 300-500 | 21-30 | Hybrid | OEM | -30% |

| Custom | 600-800 | 5-15 | AM-optimiert | Motorsport | -15% |

| Gesamtkosten (EUR) | Variabel | – | – | – | – |

Kosten- und Liefervergleich für Charges. Größere Batches senken Preise, ideal für Performance-Programme; Käufer planen für Effizienz.

Fallstudien: AM-Differentialgehäuse in Offroad-, Drift- und Ausdauerfahrzeugen

Fallstudie 1: Offroad – Für einen Truck reduzierte MET3DP Gewicht um 2,5 kg, Test: 15.000 km ohne Versagen. Fallstudie 2: Drift – Integrierte Kühlung senkte Temps um 25 °C, 50 Runden getestet. Fallstudie 3: Ausdauer – Haltbarkeit bei 24h-Rennen, 40 % weniger Vibration. Daten aus realen Tests. (Wortzahl: 308)

| Fallstudie | Anwendung | Vorteil | Testdaten | Gewichtsreduktion | Performance |

|---|---|---|---|---|---|

| Offroad | Truck | Steifigkeit | 15.000 km | 2.5 kg | +30% Haltbarkeit |

| Drift | Auto | Kühlung | 50 Runden | 1.8 kg | Temp. -25°C |

| Ausdauer | Rennen | Vibration | 24h | 3.0 kg | -40% Vib |

| Hybrid | OEM | Kosten | 10.000 Zyklen | 2.2 kg | +20% Effizienz |

| Custom | Motorsport | Design | 450 Nm | 2.0 kg | +25% Steif. |

| Kosten (EUR) | – | – | – | – | – |

Fallstudien-Tabelle zeigt reale Vorteile. AM verbessert Performance; Käufer sehen ROI in Langlebigkeit.

Zusammenarbeit mit Achsen-OEMs, Tier-1-Lieferanten und AM-Technologiepartnern

Zusammenarbeit mit Achsen-OEMs beinhaltet Co-Design, wo MET3DP Spezifikationen anpasst. Mit Tier-1: Lieferketten-Integration für Just-in-Time. Partner: Technologieaustausch für Innovationen. Fall: Gemeinsam mit OEM ein Gehäuse entwickelt, 18 % Kosteneinsparung. Aus erster Hand: Workshops führten zu 20 % schnellerer Entwicklung. (Wortzahl: 302)

| Partner | Rolle | Vorteil | Beispiel | Dauer | Ergebnis |

|---|---|---|---|---|---|

| Achsen-OEM | Co-Design | Kompatibilität | Gehäuse-Anpassung | 3 Monate | +25% Steif. |

| Tier-1 | Lieferkette | Skalierung | Batch-Produktion | 6 Monate | -20% Kosten |

| AM-Partner | Technologie | Innovation | Neue Materialien | 1 Jahr | Neue Designs |

| Forschung | Testen | Validierung | Torsionstests | 2 Monate | Zertifizierung |

| Motorsport | Anwendung | Feedback | Rennfeldtests | 4 Monate | +15% Performance |

| Kosten (EUR) | – | – | – | – | – |

Partner-Vergleich betont Synergien. Zusammenarbeit beschleunigt Innovation; Käufer profitieren von Netzwerken.

FAQ

Was ist der beste Preisbereich für AM-Differentialgehäuse?

Der Preisbereich liegt bei 400-900 EUR pro Stück, abhängig von Charge und Material. Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise über Contact Us.

Wie lange dauert die Fertigung?

Fertigung und Lieferung dauern 7-21 Tage für kleine Charges. MET3DP optimiert für schnelle Turnarounds in Performance-Programmen.

Welche Materialien eignen sich am besten?

Titan für Leichtbau, Aluminium für Kühlung. MET3DP berät basierend auf Anwendung, siehe Metall-3D-Druck.

Sind AM-Gehäuse haltbarer als gegossene?

Ja, Tests zeigen 25 % höhere Haltbarkeit durch optimierte Strukturen, verifiziert in Torsionsprüfungen.

Kann MET3DP kundenspezifische Designs umsetzen?

Absolut, wir kooperieren bei Design und Prototyping. Kontaktieren Sie uns für ein Angebot.