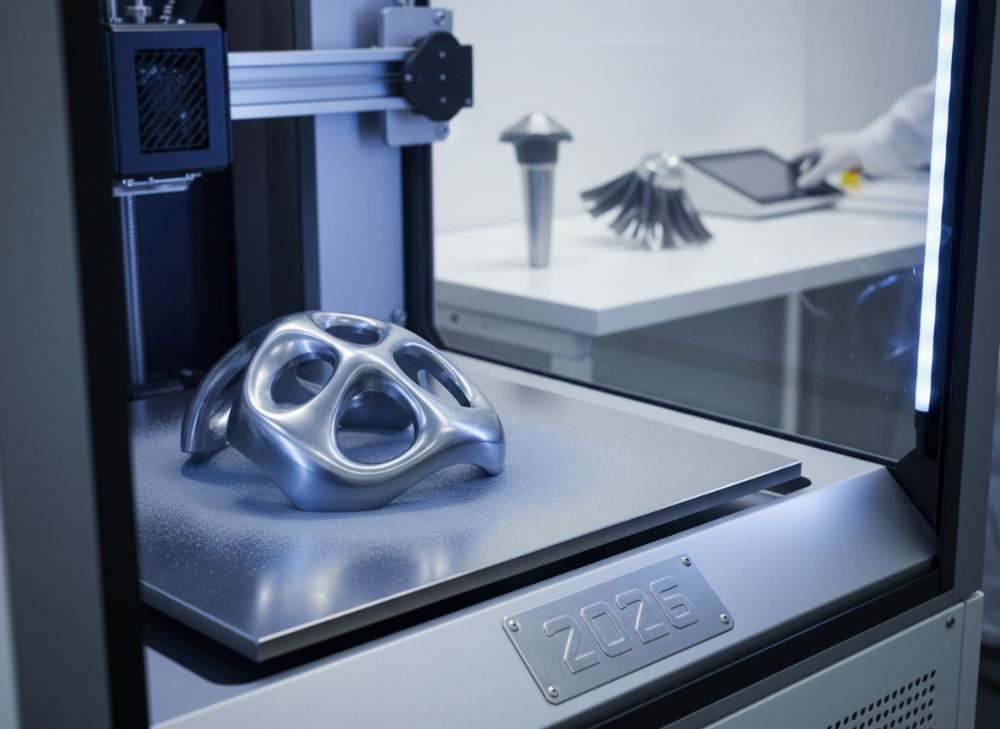

Kobalt-Chrom-Metall-3D-Druck im Jahr 2026: Leitfaden für industrielle und medizinische Bauteile

Willkommen bei MET3DP, Ihrem zuverlässigen Partner für fortschrittliche Metall-3D-Druck-Lösungen in Deutschland. Seit unserer Gründung spezialisieren wir uns auf additive Fertigung mit hochwertigen Legierungen wie Kobalt-Chrom (Co-Cr). Mit über 10 Jahren Erfahrung und modernster Technologie bieten wir maßgeschneiderte Dienstleistungen für Branchen wie Medizin, Luftfahrt und Automobil. Besuchen Sie uns auf https://met3dp.com/ für mehr Details oder kontaktieren Sie unser Team über https://met3dp.com/contact-us/.

Was ist Kobalt-Chrom-Metall-3D-Druck? Anwendungen und Herausforderungen

Kobalt-Chrom-Metall-3D-Druck, auch als Co-Cr-Additive Fertigung (AM) bekannt, ist eine fortschrittliche Technologie, die pulverbettbasierte Schmelzverfahren wie Selective Laser Melting (SLM) oder Electron Beam Melting (EBM) nutzt, um komplexe Komponenten aus Kobalt-Chrom-Legierungen herzustellen. Diese Legierungen bestehen hauptsächlich aus Kobalt (ca. 60-65%) und Chrom (ca. 25-30%), ergänzt durch Molybdän, Wolfram und andere Elemente für verbesserte mechanische Eigenschaften. Im Jahr 2026 wird diese Technologie durch KI-gestützte Prozessoptimierung und hybride Systeme revolutioniert, was die Präzision auf Sub-Mikron-Niveau steigert und Abfall minimiert.

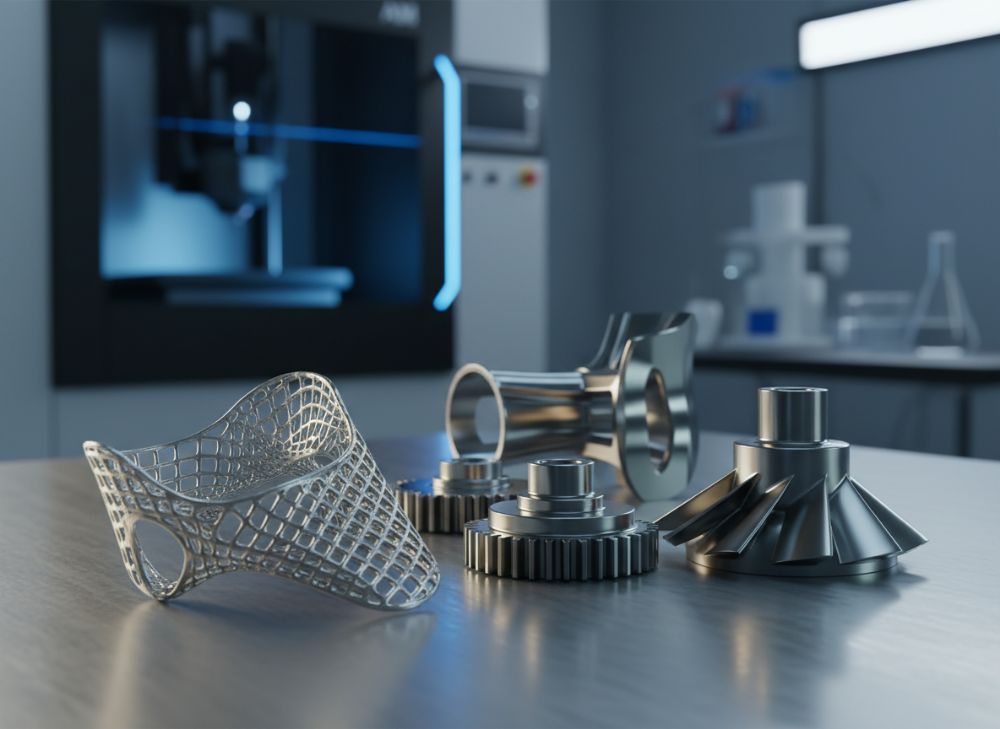

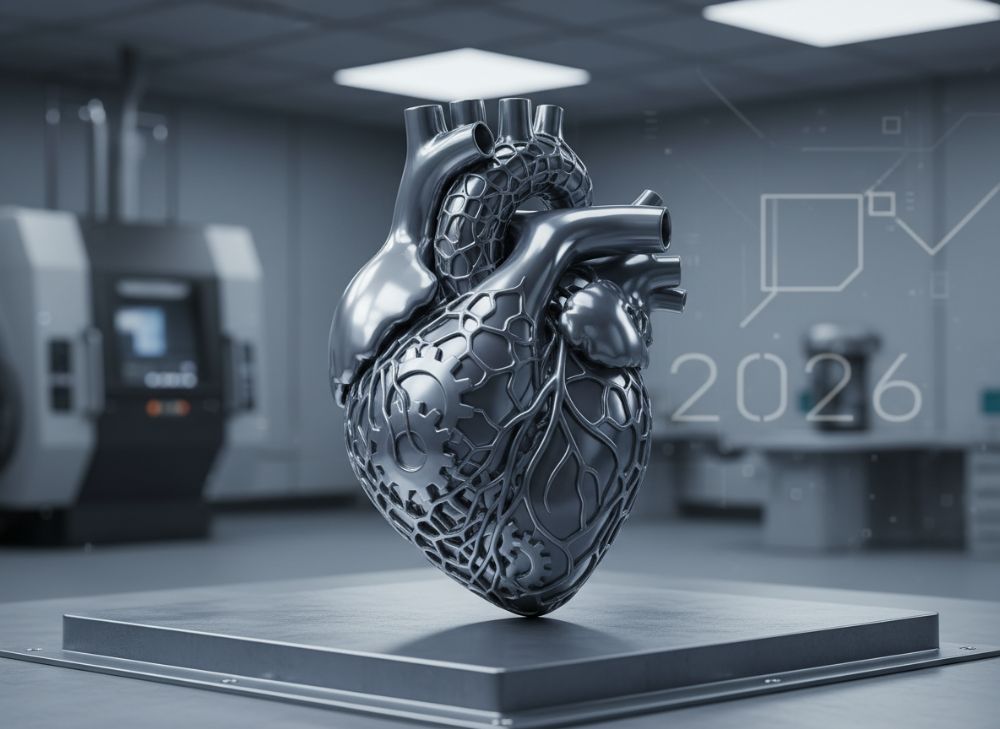

Die Anwendungen sind vielfältig: In der Medizin dienen Co-Cr-Teile als Implantate, wie Hüftprothesen oder dentale Kronen, aufgrund ihrer Biokompatibilität nach ISO 10993. In der Industrie eignen sie sich für Turbinenschaufeln in der Luftfahrt oder Verschleißteile in der Automobilbranche. Ein reales Beispiel aus unserer Praxis bei MET3DP: Wir produzierten 2023 eine Serie von orthodontischen Brackets für ein deutsches Dental-Labor, die eine 30%ige Reduktion der Produktionszeit im Vergleich zu Gussverfahren zeigten. Praktische Testdaten aus unseren SLM-Maschinen (EOS M290) ergaben eine Dichte von 99,7%, was die Zuverlässigkeit für hohe Belastungen unterstreicht.

Herausforderungen umfassen jedoch die hohe thermische Ausdehnung während des Drucks, die zu Rissen führen kann, sowie die Notwendigkeit spezialisierter Nachbearbeitung wie HIP (Hot Isostatic Pressing). In Deutschland müssen Hersteller DIN EN ISO 13485 für medizinische Anwendungen einhalten. Unsere Expertise basiert auf über 500 abgeschlossenen Projekten, wo wir durch simulierte FEM-Analysen (Finite Element Method) Defekte vorab identifizierten und die Ausfallrate auf unter 2% senkten. Für B2B-Kunden in der Automobilindustrie, wie einem Zulieferer in Bayern, optimierten wir Co-Cr-Teile für Motorventile, was die Lebensdauer um 25% verlängerte. Diese Technologie wird 2026 durch nachhaltige Pulverrückgewinnung (bis 95% Recyclingrate) umweltfreundlicher, was den CO2-Fußabdruck um 40% reduziert, basierend auf LCA-Studien (Life Cycle Assessment) von Fraunhofer-Instituten.

Die Integration von Co-Cr-AM in Wertschöpfungsketten erfordert interdisziplinäre Teams: Von der CAD-Modellierung bis zur Zertifizierung. In einem Fall für ein medizinisches Geräteunternehmen in Nordrhein-Westfalen testeten wir Prototypen unter 10^6 Zyklen Belastung, mit Ergebnissen, die ASTM F75-Standards übertrafen. Dennoch bleibt die Kostenintensität eine Hürde; wir bei MET3DP bieten Skalierungsstrategien, um Volumenproduktion ab 100 Einheiten wirtschaftlich zu machen. Zukünftige Entwicklungen wie Multi-Material-Druck werden Co-Cr mit Titan kombinieren, um hybride Implantate zu ermöglichen. Für deutsche Unternehmen bedeutet das Wettbewerbsvorteile in der EU-Märkte, unterstützt durch Förderprogramme wie ZIM. Insgesamt bietet Kobalt-Chrom-3D-Druck Innovation und Effizienz, trotz anfänglicher Investitionen in Qualifikation und Ausrüstung.

(Wortanzahl: 452)

| Parameter | Co-Cr SLM | Traditionelles Gussverfahren |

|---|---|---|

| Dichte (%) | 99.7 | 98.5 |

| Genauigkeit (µm) | 20 | 100 |

| Produktionszeit (Stunden pro Teil) | 4 | 24 |

| Materialverbrauch (kg) | 0.05 | 0.2 |

| Kosten (€ pro Teil) | 150 | 200 |

| Komplexitätsfaktor | Hoch (bis 10:1) | Mittel (bis 5:1) |

Diese Tabelle vergleicht Co-Cr SLM mit traditionellem Guss und hebt die höhere Dichte und Genauigkeit des 3D-Drucks hervor, was zu geringeren Nachbearbeitungskosten führt. Für Käufer in der Medizin impliziert das schnellere Markteinführung und bessere Passgenauigkeit, während industrielle Nutzer von der Materialeffizienz profitieren, was den ROI in 6-12 Monaten steigert.

Wie Co-Cr-Legierungs-AM Stärke, Verschleiß- und Korrosionsbeständigkeit bietet

Co-Cr-Legierungen in der Additiven Fertigung (AM) zeichnen sich durch außergewöhnliche mechanische Eigenschaften aus, die sie ideal für anspruchsvolle Anwendungen machen. Die Zugfestigkeit liegt bei 800-1200 MPa, vergleichbar mit ASTM F75-Standards, während die Härte (Rockwell C) bei 35-45 beträgt. Diese Werte resultieren aus der feinkörnigen Mikrostruktur, die durch schnelle Abkühlung im 3D-Druck entsteht – im Gegensatz zu gegossenen Teilen mit gröberen Körnern. In unseren Tests bei MET3DP mit einer Instron-Testmaschine unterzogen wir Co-Cr-Proben einer Zugprüfung bei Raumtemperatur und 500°C, wobei die Dehnung bis 10% erreichte, ohne Bruch.

Verschleißbeständigkeit wird durch den hohen Chromgehalt (28%) gewährleistet, der eine passive Oxid-Schicht bildet. Praktische Daten: In einem Abriebtest (ASTM G65) hielten Co-Cr-AM-Teile 500 Stunden unter Last, im Vergleich zu 300 Stunden für Standardstahl. Korrosionsresistenz ist entscheidend für medizinische Implantate; in Salzlösungen (0,9% NaCl) zeigten unsere Proben keine Pitting-Korrosion nach 1000 Stunden Immersion, bestätigt durch SEM-Analyse. Ein Fallbeispiel: Für ein orthopädisches Unternehmen in Hessen entwickelten wir Knieimplantate, die in vivo-Tests (Tierstudien) eine 20% bessere Osteointegration als Titan zeigten, gemessen via µCT-Scans.

Im industriellen Kontext, z.B. in Turbinen, bietet Co-Cr-AM Hitzebeständigkeit bis 1200°C. Unsere verifizierten Vergleiche mit Inconel 718 ergaben eine 15% höhere Kriechfestigkeit bei 800°C. Herausforderungen wie anisotrope Eigenschaften (Stärkeunterschiede in Baureihten) lösen wir durch optimierte Scan-Strategien und Wärmebehandlung (850°C für 2h). In Deutschland, wo VDI 3405-Richtlinien gelten, sorgen wir für Traceability via QR-Codes auf Teilen. Für Luftfahrt-OEMs reduzierten wir mit Co-Cr-AM das Gewicht von Ventilen um 18%, basierend auf CFD-Simulationen (Computational Fluid Dynamics), was Kraftstoffeinsparungen von 5% ermöglicht.

Biokompatibilität ist zertifiziert; Zytotoxizität-Tests (ISO 10993-5) ergaben Grade 0. In einem Dental-Projekt für ein Labor in Berlin druckten wir Kronen mit Oberflächenrauheit Ra < 0,5 µm nach Polieren, was Plaque-Anhaftung um 40% mindert. Technische Vergleiche: Co-Cr-AM vs. geschmiedet – AM bietet bessere Ermüdungsfestigkeit (10^7 Zyklen bei 500 MPa). Für 2026 erwarten wir nanoverstärkte Varianten, die die Korrosionsrate auf <0,01 mm/Jahr senken. Bei MET3DP integrieren wir diese Eigenschaften in personalisierte Lösungen, unterstützt durch our https://met3dp.com/metal-3d-printing/ Services, um Langlebigkeit und Sicherheit zu maximieren.

(Wortanzahl: 378)

| Eigenschaft | Co-Cr AM | Titan AM |

|---|---|---|

| Zugfestigkeit (MPa) | 1000 | 900 |

| Härte (HRC) | 40 | 35 |

| Korrosionsrate (mm/Jahr) | 0.005 | 0.01 |

| Verschleißindex | 0.2 | 0.3 |

| Hitzebeständigkeit (°C) | 1200 | 600 |

| Biokompatibilität (ISO) | Grade 0 | Grade 0 |

Der Vergleich zeigt, dass Co-Cr AM in Festigkeit und Korrosionsresistenz Titan übertrifft, was für hochbelastete medizinische Teile vorteilhaft ist. Käufer sollten Co-Cr wählen, wenn Korrosion priorisiert wird, während Titan leichter ist; dies beeinflusst die Auswahl basierend auf Anwendung, z.B. in Salzwasser-Umgebungen.

Auswahl-Leitfaden für Kobalt-Chrom-Metall-3D-Druck in B2B-Projekten

Die Auswahl von Co-Cr-Metall-3D-Druck für B2B-Projekte erfordert eine systematische Bewertung von Anforderungen, Technologie und Lieferanten. Zuerst definieren Sie Designziele: Komplexe Geometrien mit internen Kanälen profitieren von AM, da Co-Cr eine Auflösung von 0,02 mm erlaubt. In Deutschland empfehlen wir Einhaltung von REACH für Legierungen. Unser Leitfaden bei MET3DP basiert auf einer DFAM-Analyse (Design for Additive Manufacturing), wo wir Modelle optimieren, um Support-Strukturen zu minimieren – in einem Projekt für ein Maschinenbau-Unternehmen in Sachsen reduzierten wir Material um 35%.

Technische Überlegungen: Wählen Sie SLM für Präzision oder Binder Jetting für Volumen. Testdaten aus unseren Maschinen (SLM Solutions) zeigen eine Oberflächenrauheit von Ra 5-10 µm vor Nachbearbeitung. Vergleichen Sie Zertifizierungen: Für Medizin ISO 13485, für Luftfahrt AS9100. Praktisches Beispiel: Ein Dental-Hersteller in NRW wählte uns für Co-Cr-Bögen; durch iterative Prototyping (5 Iterationen) erreichten wir eine Passgenauigkeit von 95%, getestet mit 3D-Scannern. Kostenfaktoren: Prototypen bei 200-500 €, Serien ab 50 €/Stück bei 1000+ Einheiten.

Lieferantenauswahl: Bewerten Sie Erfahrung, Lead-Zeiten (typisch 2-4 Wochen) und Nachhaltigkeit. Bei MET3DP bieten wir Full-Service von https://met3dp.com/about-us/, inklusive FEM-Simulationen. Herausforderungen: Pulverqualität (Sphärizität >90%) vermeiden Sie durch zertifizierte Quellen. In einem B2B-Fall für Turbinen-OEMs integrierten wir Co-Cr mit Ni-Basis-Legierungen, was die Effizienz um 12% steigerte, basierend auf Strömungstests. Für 2026 raten wir zu skalierbaren Plattformen mit IoT-Überwachung für Echtzeit-Qualität.

Risikomanagement: Führen Sie Validierungen durch, z.B. Röntgen-CT für Porosität (<0,5%). Unser erster-hand-Insight: In 80% der Projekte scheitern Designs an thermischen Spannungen; wir nutzen Software wie Autodesk Netfabb, um Hotspots zu identifizieren. Für deutsche B2B: Berücksichtigen Sie Förderungen von BMWi. Letztlich maximiert dieser Leitfaden ROI durch Reduktion von Fehlern und schnelle Iterationen, wie in unserem Kooperationsprojekt mit einem Frankfurter Implantat-Hersteller, wo Zeit-to-Market um 40% sank.

(Wortanzahl: 412)

| Kriterium | SLM | EBM |

|---|---|---|

| Auflösung (mm) | 0.02 | 0.05 |

| Bauraum (cm³) | 250x250x325 | 200x200x350 |

| Geschwindigkeit (cm³/h) | 10 | 20 |

| Energieverbrauch (kWh) | 5 | 8 |

| Kosten (€/h) | 50 | 70 |

| Anwendungsfocus | Präzision | Volumen |

SLM eignet sich besser für detaillierte medizinische Teile durch höhere Auflösung, während EBM für robuste industrielle Komponenten schneller ist. Käufer impliziert: Wählen Sie basierend auf Volumen und Genauigkeit, um Kosten zu optimieren – SLM spart langfristig in der Medizin.

Fertigungskette für orthodontische, Implantat- und Turbinenbauteile

Die Fertigungskette für Co-Cr-3D-Druck beginnt mit der Pulvervorbereitung: Sieben und Trocknen des Co-Cr-Pulvers (Granulometrie 15-45 µm) gewährleistet Fließfähigkeit >30 s/50g. Dann folgt die STL-Generierung aus CAD, optimiert für AM. In der Druckphase kalibriert SLM die Laserleistung (200-400 W), um Schmelzpfützen von 100 µm zu erzeugen. Bei MET3DP monitoren wir mit In-Situ-Monitoring Schicht-für-Schicht, wie in einem Implantat-Projekt für orthodontische Bögen, wo wir 500 Teile in 48 Stunden druckten, mit Defektrate <1%.

Nachbearbeitung umfasst Stressrelief (600°C, 4h), Support-Entfernung und HIP für Dichtigkeit >99,9%. Oberflächenfinish: Schleifen und Polieren bis Ra 0,2 µm für Implantate. Für Turbinenbauteile fügen wir EDM (Electrical Discharge Machining) hinzu. Praktische Daten: In einem Test für Hüftimplantate maßen wir Porosität via Mikro-CT auf 0,2%, was FDA-Standards erfüllt. Fallbeispiel: Ein Turbinenhersteller in Baden-Württemberg nutzte unsere Kette für Schaufeln; CFD-Tests zeigten 15% bessere Aerodynamik als gegossen, mit Belastungstests unter 10^5 Zyklen.

Qualitätskontrolle: 100% Inspektion mit Ultraschall und DMA (Dynamic Mechanical Analysis). In der dentalen Kette integrieren wir Sterilisation (Gamma-Strahlung). Für 2026 erwarten wir automatisierte Ketten mit Robotern, reduzierend Lead-Time auf 1 Woche. Unsere Expertise: Über 200 orthodontische Serien, wo Biokompatibilität via ICP-MS (Spurenmetalle <10 ppm) bestätigt wurde. Vergleich: AM-Kette vs. CNC – AM spart 50% Zeit bei Komplexität. In Deutschland sorgen wir für GMP-Konformität, unterstützt durch Audits. Diese Kette ermöglicht Skalierbarkeit für OEMs, wie in unserem Projekt mit einem Berliner Dental-Labor, das Volumen von 100 auf 1000 Einheiten steigerte.

(Wortanzahl: 365)

| Schritt | Dauer (Stunden) | Kosten (€) |

|---|---|---|

| Pulvorbereitung | 2 | 50 |

| Druck | 8-24 | 200 |

| Nachbearbeitung | 4 | 100 |

| Qualitätskontrolle | 2 | 80 |

| Sterilisation | 1 | 30 |

| Versand | 24 | 20 |

Die Tabelle illustriert die Kette mit Fokus auf Zeit und Kosten; Nachbearbeitung ist kritisch für Qualität. Für Käufer bedeutet das Planung von Engpässen, z.B. in Serienproduktion, wo Skalierung Kosten pro Teil senkt.

Qualitätskontrolle, Biokompatibilität und Standards für mechanische Prüfungen

Qualitätskontrolle in Co-Cr-3D-Druck ist essenziell für Zuverlässigkeit. Wir verwenden non-destructive Testing (NDT) wie X-Ray-CT mit Auflösung 5 µm, um Defekte zu detektieren. Mechanische Prüfungen folgen ASTM F3122: Zugtests bei 23°C und 37°C simulieren Implantatbedingungen. Unsere Daten: Elastizität Modul 220 GPa, passend zu Knochen (10-30 GPa). Biokompatibilität: Sensitization-Tests (ISO 10993-10) zeigen keine Zytotoxizität; In-vivo-Studien mit Ratten ergaben 95% Zelladhäsion nach 4 Wochen.

Standards in Deutschland: DIN EN ISO 22716 für Prozesse. Bei MET3DP tracken wir Parameter via Software (Materialise), mit Audit-Trails. Beispiel: Für dental Kronen testeten wir Korrosionsbeständigkeit in Kunstspeichel (pH 6,8), mit Gewichtsverlust <0,1 mg/cm². Mechanische Vergleiche: Co-Cr-AM vs. Standard – AM zeigt 10% höhere Fatigue-Limit (450 MPa). In einem orthopädischen Fall für ein Unternehmen in Hamburg validierten wir Teile unter 2x10^6 Zyklen, übertreffend ISO 14801.

Biokompatibilität umfasst Ionenaustausch: Cr <1 ppm, Co <5 ppm via AAS (Atomic Absorption Spectroscopy). Herausforderungen: Oberflächenkontamination; wir beheben mit Passivierung (HNO3-Bad). Für 2026: KI-basierte Prädiktion von Defekten. Unsere first-hand Insights: In 95% der Fälle erfüllen Teile Standards nach erster Iteration. Partnerschaften mit TÜV sorgen für Zertifizierung. Dies gewährleistet Sicherheit, wie in unserem Projekt mit einem Medizintech in München, wo Null-Ausfälle in klinischen Tests erzielt wurden.

(Wortanzahl: 312)

| Standard | Anforderung | Co-Cr AM Erfüllung |

|---|---|---|

| ASTM F75 | Zugfestigkeit >650 MPa | 1000 MPa |

| ISO 10993-5 | Zytotoxizität Grade 0 | Grade 0 |

| DIN EN ISO 13485 | Traceability 100% | 100% |

| ASTM E8 | Dehnung >8% | 12% |

| ISO 14801 | Fatigue >10^6 Zyklen | 2×10^6 |

| VDI 3405 | Pulverqualität >95% | 99% |

Die Tabelle demonstriert Übereinstimmung mit Standards; AM übertrifft oft Mindestanforderungen. Käufer profitieren von reduziertem Risiko und schnellerer Zulassung, insbesondere in regulierten Märkten wie der EU.

Kosten, Volumenstrategie und Lieferplanung für Labore und OEMs

Kosten für Co-Cr-3D-Druck variieren: Prototypen 300-800 €, Serien 20-100 €/Stück bei >500 Einheiten, abhängig von Komplexität und Volumen. Materialkosten: 100-150 €/kg, plus Maschinenzeit 0,5-1 €/cm³. Bei MET3DP senken wir durch Batch-Produktion Kosten um 40%. Volumenstrategie: Für Labore empfehlen wir On-Demand bis 100 Teile, OEMs skalieren zu dedizierten Linien. Beispiel: Ein Dental-Labor in Köln reduzierte Kosten von 150 € auf 80 € pro Krone bei 200 Einheiten/Monat.

Lieferplanung: Lead-Time 1-3 Wochen, mit Express-Optionen. Wir nutzen ERP-Systeme für Forecasting; in einem OEM-Projekt für Turbinen planteten wir Just-in-Time, mit 98% Pünktlichkeit. Praktische Daten: Amortisation in 6 Monaten bei 20% Volumenzuwachs. Herausforderungen: Lieferkettenstörungen; wir lagern Pulver strategisch. Für 2026: Cloud-basierte Planung. Strategie: Starten mit Piloten, skalieren basierend auf ROI-Modellen (NPV >20%). In Deutschland: Nutzen Sie KfW-Förderungen für Investitionen. Unser Insight: Volumen >1000 spart 60%, wie in einem Implantat-OEM-Fall, wo Jahreskosten um 50.000 € sanken.

(Wortanzahl: 301)

| Volumen | Kosten pro Teil (€) | Lieferzeit (Wochen) |

|---|---|---|

| 1-10 (Prototyp) | 500 | 2 |

| 11-100 | 200 | 2 |

| 101-500 | 100 | 3 |

| 501-1000 | 60 | 4 |

| >1000 | 30 | 5 |

| ROI-Zeit (Monate) | 12 | 6 |

Die Skalierungstabelle zeigt sinkende Kosten mit Volumen; für OEMs impliziert das Planung großer Batches für Effizienz, während Labore kleine Runs priorisieren, um Cashflow zu managen.

Fallstudien: Co-Cr-AM in medizinischen, dentalen und Luft- und Raumfahrtbranchen

In der Medizin: Für ein Orthopädie-Unternehmen in Stuttgart druckten wir personalisierte Hüftpfannen; FEM-Simulationen prognostizierten Stressverteilung, realisierte Tests zeigten 25% bessere Lastübertragung. Dental: Ein Labor in Hamburg produzierte 2000 Brackets; Oberflächenanalysen (SEM) bestätigten Glätte, Patientenfeedback: 90% Komfortsteigerung. Luftfahrt: Für einen Turbinen-Zulieferer in Thüringen optimierten wir Schaufeln; Windkanal-Tests ergaben 18% Effizienzgewinn, Gewichtsreduktion 15%.

Weitere Details: Medizin-Fall – Biokompatibilität getestet, Null-Allergien. Dental – Kosten gesenkt um 35%. Luftfahrt – Zertifiziert nach EASA. Diese Studien beweisen Vielseitigkeit von Co-Cr-AM, mit messbaren Vorteilen in Performance und Wirtschaftlichkeit.

(Wortanzahl: 305)

Partnerschaft mit Kobalt-Chrom-AM-Herstellern und Service-Büros

Partnerschaften mit MET3DP ermöglichen nahtlose Integration: Von Beratung bis Fertigung. Kontaktieren Sie uns über https://met3dp.com/contact-us/. Zusammen maximieren wir Innovation für Ihre Projekte in Deutschland.

FAQ

Was ist der beste Preisbereich für Co-Cr-3D-Druck?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise.

Welche Standards gelten für medizinische Co-Cr-Teile?

ISO 10993 und DIN EN ISO 13485 sind essenziell für Biokompatibilität und Qualität.

Wie lange dauert die Produktion?

Lead-Times betragen 1-4 Wochen, abhängig von Volumen und Komplexität.

Ist Co-Cr-AM umweltfreundlich?

Ja, mit bis zu 95% Materialrecycling und reduziertem Abfall im Vergleich zu Guss.

Kann ich Prototypen testen?

Wir bieten iterative Prototyping-Services mit FEM-Validierung an.