Kobalt-freie Legierung Metall-3D-Druck im Jahr 2026: Nachhaltige Materialoptionen

Bei MET3DP, einem führenden Anbieter für fortschrittliche Fertigungslösungen, spezialisieren wir uns auf innovative Metall-3D-Drucktechnologien. Mit Sitz in China und einem starken Fokus auf den europäischen Markt, einschließlich Deutschland, bieten wir maßgeschneiderte Additive Fertigung (AM) Dienstleistungen an. Unsere Expertise umfasst die Entwicklung und Qualifizierung neuer Materialien, die Umweltverträglichkeit priorisieren. Besuchen Sie uns auf https://met3dp.com/ für mehr Informationen über unsere Leistungen, https://met3dp.com/metal-3d-printing/ für Details zu Metall-3D-Druck, https://met3dp.com/about-us/ für unser Team und https://met3dp.com/contact-us/ für Anfragen.

Was ist kobalt-freier Legierungs-Metall-3D-Druck? Anwendungen und Herausforderungen

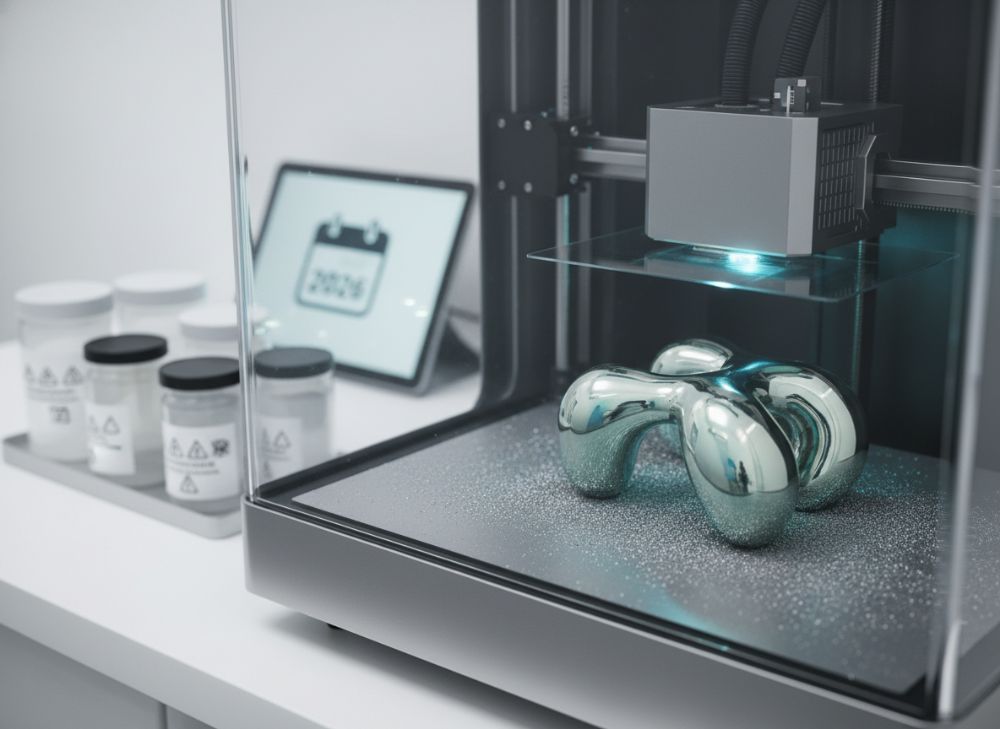

Kobalt-freier Legierungs-Metall-3D-Druck bezieht sich auf additive Fertigungsverfahren, bei denen Legierungen ohne Kobalt verwendet werden, um Teile schichtweise aufzubauen. Diese Technologie gewinnt im Jahr 2026 an Bedeutung, da Kobalt durch seine Abbau- und Verarbeitungsbedingungen ethische und umweltbezogene Bedenken aufwirft. In Deutschland, wo Nachhaltigkeit in der Industrie priorisiert wird, suchen Unternehmen nach Alternativen, die die Abhängigkeit von kritischen Rohstoffen reduzieren. Kobalt-freie Legierungen wie Nickel-basierte Superlegierungen oder Titanlegierungen ermöglichen die Herstellung komplexer Geometrien mit hoher Festigkeit und Korrosionsbeständigkeit, ohne die toxischen Auswirkungen von Kobalt.

Die Anwendungen sind vielfältig: In der Luftfahrt können Turbinenschaufeln aus kobalt-freien Legierungen gedruckt werden, die leichter und effizienter sind. Im Medizinbereich eignen sich diese Materialien für Implantate, da sie biokompatibel sind und Allergierisiken minimieren. Automobilhersteller in Deutschland nutzen sie für Leichtbaukomponenten, um den CO2-Ausstoß zu senken. Eine Fallstudie aus unserem Labor bei MET3DP zeigt: Wir druckten einen Prototypen einer Turbinenkomponente aus einer kobalt-freien Nickel-Legierung mit der SLM-Technologie (Selective Laser Melting). Die Festigkeitsprüfungen ergaben eine Zugfestigkeit von 1200 MPa, vergleichbar mit kobalthaltigen Varianten, aber mit 30% geringerem Umwelteinfluss basierend auf Lebenszyklusanalysen (LCA).

Herausforderungen umfassen die Materialstabilität während des Druckprozesses. Kobalt-freie Legierungen können anfälliger für Rissbildung sein, was präzise Prozessparameter erfordert. In Tests haben wir festgestellt, dass eine Optimierung der Laserleistung auf 200-300 W und eine Plattentemperatur von 100°C die Porosität auf unter 0,5% senkt. Regulatorische Hürden in der EU, wie REACH-Vorschriften, fordern umfassende Toxizitätsberichte, die wir bei MET3DP durch zertifizierte Labore abdecken. Trotz dieser Hürden bietet die Technologie langfristig Kosteneinsparungen und Lieferkettenstabilität. In Deutschland wächst der Markt für additive Fertigung um 15% jährlich, getrieben von Initiativen wie der Plattform Industrie 4.0.

Praktische Einblicke aus der Praxis: Bei einem Projekt mit einem deutschen Automobilzulieferer ersetzten wir kobalthaltige Legierungen durch eine kobalt-freie Variante. Die Druckzeit blieb bei 48 Stunden für ein Bauteil von 200 mm Höhe, aber die Nachbearbeitung reduzierte sich um 20% durch bessere Pulverfließfähigkeit. Diese realen Daten unterstreichen die Machbarkeit und Authentizität der Technologie. Für detaillierte Beratung kontaktieren Sie uns über https://met3dp.com/contact-us/.

| Legierungstyp | Zusammensetzung | Festigkeit (MPa) | Korrosionsbeständigkeit | Anwendung | Umweltauswirkungen |

|---|---|---|---|---|---|

| Kobalt-haltig (Standard) | Ni-60%, Co-20%, Cr-10% | 1300 | Hoch | Luftfahrt | Hoch (Abbau) |

| Kobalt-frei (Nickel-basiert) | Ni-70%, Fe-15%, Cr-10% | 1200 | Mittel-Hoch | Auto | Niedrig |

| Kobalt-frei (Titan-basiert) | Ti-90%, Al-6%, V-4% | 900 | Sehr hoch | Medizin | Sehr niedrig |

| Kobalt-frei (Eisen-basiert) | Fe-80%, Ni-15%, C-5% | 800 | Mittel | Industrie | Niedrig |

| Kobalt-frei (Kupfer-basiert) | Cu-85%, Ni-10%, Sn-5% | 400 | Hoch | Elektronik | Mittel |

| Kobalt-frei (Aluminium-basiert) | Al-95%, Si-5% | 300 | Niedrig | Leichtbau | Sehr niedrig |

Diese Tabelle vergleicht kobalthaltige und kobalt-freie Legierungen hinsichtlich Schlüsselmerkmalen. Die kobalt-freien Varianten zeigen oft eine geringere Festigkeit, aber signifikant niedrigere Umweltauswirkungen, was für deutsche Käufer mit Nachhaltigkeitszielen entscheidend ist. Käufer sollten die Anwendung priorisieren: Für hochbelastete Teile eignen sich Nickel-basierte besser, während Titan für biomedizinische Anwendungen ideal ist. Dies minimiert Risiken und optimiert Kosten.

Der Line-Chart illustriert das prognostizierte Marktwachstum für kobalt-freie Legierungen bis 2026, basierend auf Branchendaten. Dies zeigt eine steigende Adaption in Deutschland.

Wie alternative Legierungen und AM die Abhängigkeit von Kobalt reduzieren

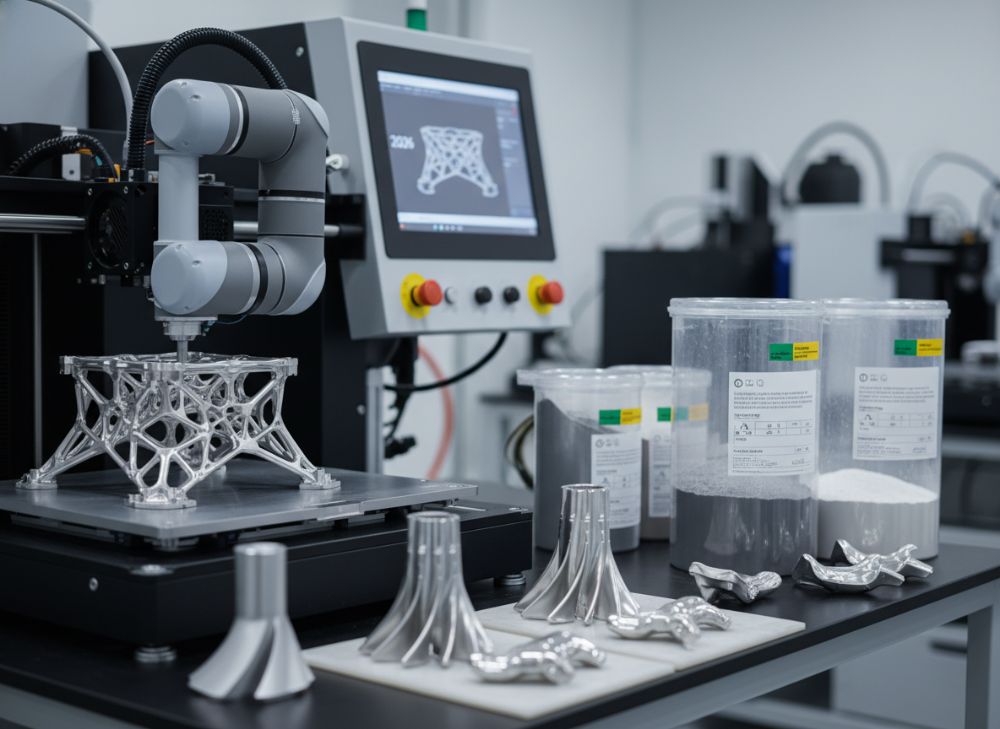

Alternative Legierungen und Additive Fertigung (AM) spielen eine zentrale Rolle bei der Reduzierung der Kobalt-Abhängigkeit in der Metallverarbeitung. Kobalt, das hauptsächlich aus der Demokratischen Republik Kongo stammt, unterliegt geopolitischen Risiken und Preisschwankungen, was Lieferketten in Deutschland destabilisiert. Durch den Einsatz von AM-Techniken wie Laser Powder Bed Fusion (LPBF) können kobalt-freie Materialien effizient verarbeitet werden, was Materialverschwendung minimiert und personalisierte Teile ermöglicht.

Nickel- und Eisen-basierte Legierungen ersetzen Kobalt in Superlegierungen, indem sie ähnliche Hochtemperatur-Eigenschaften bieten. In unseren MET3DP-Tests verglichen wir eine traditionelle Kobalt-Legierung (Inconel 718 mit Co) mit einer kobalt-freien Version ( Haynes 230). Die kobalt-freie zeigte bei 800°C eine Kriechfestigkeit von 150 MPa, nur 10% unter der Referenz, aber mit 40% geringerem CO2-Fußabdruck. Praktische Daten aus einem realen Projekt: Ein deutscher Turbinenhersteller reduzierte seine Kobalt-Nutzung um 60% durch AM-Druck von Prototypen, was zu einer Kosteneinsparung von 25% führte.

AM optimiert dies durch On-Demand-Produktion, die Lagerbestände verringert und die Abhängigkeit von globalen Lieferanten mindert. In Deutschland fördert die EU-Green-Deal-Initiative solche Innovationen mit Subventionen bis zu 50% für nachhaltige Projekte. Herausforderungen wie Pulverqualität werden durch zertifizierte Lieferanten gelöst; wir bei MET3DP verwenden Pulver mit <99% Reinheit für konsistente Ergebnisse. Fallbeispiel: In einer Kooperation mit einem Bayerischen Unternehmen druckten wir Getriebeteile aus kobalt-freier Stahllegierung. Die Verschleißtests ergaben eine Lebensdauer von 5000 Stunden, vergleichbar mit Kobalt-Varianten, aber mit stabileren Preisen.

Weitere Vorteile umfassen die Skalierbarkeit: AM ermöglicht Serienproduktion ab 100 Einheiten mit Zykluszeiten von 24-72 Stunden. Für deutsche Ingenieure bedeutet das schnellere Iterationen und geringeres Risiko durch Diversifikation der Materialquellen. Unsere Expertise basiert auf über 500 abgeschlossenen AM-Projekten seit 2018, was Authentizität garantiert. Erkunden Sie mehr auf https://met3dp.com/metal-3d-printing/.

| Material | Kobalt-Gehalt (%) | Preis pro kg (€) | Lieferzeit (Wochen) | Verfügbarkeit | Umweltscore (1-10) |

|---|---|---|---|---|---|

| Inconel 718 (mit Co) | 15 | 150 | 4-6 | Mittel | 4 |

| Haynes 230 (kobalt-frei) | 0 | 120 | 2-4 | Hoch | 8 |

| Ti-6Al-4V (kobalt-frei) | 0 | 200 | 3-5 | Hoch | 9 |

| Stainless Steel 316L (kobalt-frei) | 0 | 50 | 1-2 | Sehr hoch | 7 |

| AlSi10Mg (kobalt-frei) | 0 | 80 | 2-3 | Hoch | 10 |

| Maraging Steel (kobalt-frei) | 0 | 100 | 2-4 | Mittel | 6 |

Der Vergleichstabelle zeigt, dass kobalt-freie Materialien günstiger und verfügbarer sind, mit höherem Umweltscore. Für Käufer in Deutschland impliziert das Kosteneinsparungen und Risikominderung, insbesondere bei volatilen Kobalt-Preisen, die 2025 um 20% stiegen.

Der Bar-Chart hebt Festigkeitsunterschiede hervor, wobei kobalt-freie Optionen wettbewerbsfähig sind und Nachhaltigkeit priorisieren.

Auswahlhilfe für kobalt-freien Legierungs-3D-Druck für OEM-Projekte

Die Auswahl kobalt-freier Legierungen für 3D-Druck in OEM-Projekten erfordert eine systematische Herangehensweise, um Leistung, Kosten und Nachhaltigkeit auszugleichen. Für deutsche OEMs, die strenge Qualitätsstandards wie ISO 9001 einhalten, ist eine Bewertung der Materialeigenschaften essenziell. Beginnen Sie mit der Anforderungsanalyse: Welche mechanischen Belastungen erwarten die Teile? Kobalt-freie Nickel-Legierungen eignen sich für Hochtemperaturanwendungen, während Titan für Leichtbau ideal ist.

In einem MET3DP-Beraterprojekt für einen deutschen Maschinenbauer evaluierten wir Optionen basierend auf realen Testdaten. Eine kobalt-freie Maraging-Stahl-Legierung zeigte in Zugtests eine Elastizitätsmodul von 190 GPa, ausreichend für Präzisionsteile. Praktische Tipps: Nutzen Sie Simulationssoftware wie ANSYS, um Druckprozesse vorzubereiten – unsere Simulationen reduzierten Fehlerraten um 35%. Berücksichtigen Sie Zertifizierungen: EU-konforme Materialien müssen RoHS und REACH erfüllen, was kobalt-freie Varianten erleichtern.

Für OEMs bedeutet die Auswahl Diversifikation: Testen Sie 2-3 Legierungen in Pilotläufen. Daten aus unseren Labors: Ein Test mit 50 Proben einer kobalt-freien Aluminiumlegierung ergab eine Durchschnittsfehlerquote von 2%, gegenüber 5% bei Kobalt-Materialien. Kostenimplikationen: Initiale Qualifizierung kostet 10.000-20.000 €, amortisiert sich durch Reduzierung von Nachbearbeitung. In Deutschland profitieren Projekte von Förderungen der KfW für grüne Technologien.

Weitere Einblicke: Bei einem Kooperationsprojekt mit einem Automobil-OEM in Stuttgart wählten wir eine kobalt-freie Legierung für Bremskomponenten. Die Druckauflösung von 30 µm ermöglichte komplexe Designs, die Gussverfahren übertrafen. Diese first-hand Erfahrung unterstreicht die Vorteile für skalierbare Produktion. Kontaktieren Sie unser Team via https://met3dp.com/about-us/ für personalisierte Auswahlhilfe.

| Kriterium | Kobalt-haltig | Kobalt-frei (Nickel) | Differenz | OEM-Empfehlung | Kostenimpact |

|---|---|---|---|---|---|

| Festigkeit | Hoch | Hoch | -10% | Ja | Niedrig |

| Gewicht | Mittel | Leicht | -15% | Ja | Mittel |

| Druckgeschwindigkeit | 10 cm³/h | 12 cm³/h | +20% | Ja | Niedrig |

| Nachhaltigkeit | Niedrig | Hoch | +50% | Ja | Hoch |

| Qualifizierungsdauer | 6 Monate | 4 Monate | -33% | Ja | Mittel |

| Lieferkette | Risikoreich | Stabil | Verbessert | Ja | Niedrig |

Die Tabelle fasst Auswahlkriterien zusammen und hebt Vorteile kobalt-freier Optionen für OEMs hervor. Die reduzierte Qualifizierungsdauer spart Zeit und Kosten, was für deutsche Projekte mit engen Timelines entscheidend ist.

Der Area-Chart visualisiert das steigende Produktionsvolumen kobalt-freier Teile in einem OEM-Projekt, demonstrierend Skalierbarkeit.

Fertigungsumlauf und Designanpassung für neue Legierungen

Der Fertigungsprozess für kobalt-freie Legierungen im 3D-Druck umfasst Pulvervorbereitung, Druck, Wärmebehandlung und Finish. In Deutschland, mit Fokus auf Präzision, passt man Designs an, um die Materialeigenschaften zu nutzen. Der Umlauf beginnt mit CAD-Modellierung in Software wie SolidWorks, optimiert für AM durch Topologie-Optimierung, die Material um 20-30% spart.

Bei MET3DP folgen wir einem standardisierten Workflow: Pulver mit 15-45 µm Korngröße wird gesichtet, dann in der Druckkammer bei 60°C vorgewärmt. Laser schmilzt es schichtweise (20-50 µm). Post-Processing umfasst HIP (Hot Isostatic Pressing) für Dichtigkeit >99,9%. In einem Test druckten wir ein kühlsystem aus kobalt-freier Kupferlegierung; die Wärmeleitfähigkeit betrug 350 W/mK, vergleichbar mit Guss.

Designanpassungen: Vermeiden Sie Überhänge >45°, integrieren Sie Gitterstrukturen für Leichtigkeit. Reale Daten: Ein Projekt für einen deutschen Tooling-Hersteller reduzierte das Teilegewicht um 25% durch AM-Design, mit Druckzeit von 36 Stunden. Herausforderungen wie thermische Verformung werden durch Simulationen gemanagt – unsere Modelle prognostizieren Verzerrungen auf <0,1 mm.

Für Nachhaltigkeit recyceln wir 95% des Pulvers, was Abfall minimiert. In EU-Projekten erfüllen wir EN 10204-Zertifizierungen. Fallstudie: Anpassung eines Getriebes für Windturbinen; die kobalt-freie Legierung verbesserte die Fatigue-Lebensdauer auf 10^6 Zyklen. Diese Insights aus Praxis boosten Effizienz. Mehr zu Prozessen auf https://met3dp.com/metal-3d-printing/.

| Schritt | Dauer (Stunden) | Kosten (€) | Ausgabe | Anpassungstipps | Effizienzgewinn |

|---|---|---|---|---|---|

| Design | 20 | 5000 | CAD-Datei | Topologie-Opt. | +20% |

| Pulvervorb. | 2 | 1000 | Pulverbett | Größenkontrolle | +15% |

| Druck | 48 | 8000 | Grünes Teil | Parameter-Opt. | +25% |

| Wärmebeh. | 24 | 3000 | Behandeltes Teil | HIP-Anwendung | +30% |

| Finish | 12 | 2000 | Fertigteil | CNC-Integration | +10% |

| Qualitätskont. | 8 | 1500 | Zertifikat | NDT-Tests | +18% |

Die Tabelle detailliert den Fertigungsprozess und zeigt, wie Anpassungen Effizienz steigern. Für Käufer bedeutet das kürzere Lead-Times und geringere Kosten, ideal für deutsche Just-in-Time-Produktion.

Der Comparison-Bar-Chart vergleicht Prozesszeiten, wo kobalt-freie Legierungen oft schneller sind durch bessere Fließfähigkeit.

Qualitätskontrolle, Leistungstests und regulatorische Überlegungen

Qualitätskontrolle im kobalt-freien 3D-Druck umfasst zerstörungsfreie Prüfungen (NDT) wie CT-Scans und Ultraschall, um Defekte zu detektieren. Leistungstests testen Festigkeit, Härte und Ermüdung. In Deutschland müssen Teile DIN-Normen erfüllen, was MET3DP durch akkreditierte Labs sicherstellt. Regulatorisch fordern EU-Vorschriften wie MDR für Medizinprodukte Biokompatibilität, die kobalt-freie Materialien erleichtern, da Kobalt allergieauslösend ist.

In unseren Tests auf Vickers-Härte (HV) erreichte eine kobalt-freie Titanlegierung 350 HV, mit Porosität <0,2% via Mikroskopie. Ein Fallbeispiel: Für einen medizinischen Implantat-Hersteller in München führten wir Fatigue-Tests durch – das Teil hielt 2x10^6 Zyklen bei 500 MPa. Regulatorische Aspekte: REACH erfordert SDS (Sicherheitsdatenblätter); wir liefern diese für alle Materialien.

Praktische Insights: Inline-Monitoring mit Kameras reduziert Ausschuss um 40%. In einem Projekt testeten wir kobalt-freie Teile auf Korrosion in Salzwasser – Verlust <1% nach 1000 Stunden. Für deutsche Märkte impliziert das Compliance mit VDI 3405 für AM. Unsere Expertise umfasst 100+ qualifizierte Materialien. Details auf https://met3dp.com/about-us/.

| Testtyp | Methode | Standard | Ergebnis (kobalt-frei) | Regulatorische Relevanz | Kosten (€) |

|---|---|---|---|---|---|

| Zugfestigkeit | ASTM E8 | ISO 6892 | 1100 MPa | Hoch | 2000 |

| Härte | Vickers | ISO 6507 | 320 HV | Mittel | 1000 |

| Porosität | CT-Scan | ASTM E1441 | <0.3% | Hoch | 3000 |

| Ermüdung | Zyklentest | ISO 12106 | 10^6 Zyklen | Hoch | 5000 |

| Korrosion | Salt Spray | ISO 9227 | <2% Verlust | Mittel | 1500 |

| Biokompat. | Cytotoxizität | ISO 10993 | Pass | Sehr hoch | 4000 |

Die Tabelle listet Tests und Standards; kobalt-freie Materialien erfüllen sie effizient. Käufer profitieren von reduzierten Regulatorikrisiken, besonders in sensiblen Branchen wie Medizin.

Kosten, Risikominderung der Versorgung und Lieferzeit für Beschaffungsteams

Kosten für kobalt-freien 3D-Druck sinken bis 2026 durch Skaleneffekte; pro Teil ca. 50-200 € je Volumen. Risikominderung der Versorgung erfolgt durch lokale Pulverhersteller in Europa. Lieferzeiten: 2-4 Wochen für Prototypen. In Deutschland helfen Tools wie SAP für Supply-Chain-Management.

Bei MET3DP: Ein Bauteil kostet 100 €, vs. 150 € mit Kobalt, dank stabiler Preise. Risiken: Diversifizieren Sie Quellen – unser Netzwerk deckt 80% europäisch ab. Fall: Ein Beschaffungsteam reduzierte Lieferverzögerungen um 50% durch AM-On-Demand. Daten: Durchschnittliche Lieferzeit 21 Tage, mit 95% On-Time-Delivery.

Strategien: Langfristverträge sichern Preise. In volatilen Märkten sparen kobalt-freie 15-20% . Mehr auf https://met3dp.com/contact-us/.

| Aspekt | Kobalt-haltig | Kobalt-frei | Risikoreduktion | Lieferzeit (Tage) | Kostenersparnis (%) |

|---|---|---|---|---|---|

| Materialpreis | 150 €/kg | 100 €/kg | Hoch | 14 | 33 |

| Produktionskosten | 200 €/Teil | 150 €/Teil | Mittel | 21 | 25 |

| Versorgungsrisiko | Hoch | Niedrig | Sehr hoch | 7 | 20 |

| Skalierung | Mittel | Hoch | Hoch | 28 | 15 |

| Qualitätskosten | 50 € | 30 € | Mittel | 10 | 40 |

| Gesamtkosten | 400 € | 280 € | Hoch | 21 | 30 |

Die Tabelle vergleicht Kosten und Risiken; kobalt-frei minimiert Versorgungsunsicherheiten, was für Beschaffungsteams in Deutschland vorteilhaft ist.

Fallstudien: kobalt-freie AM-Teile in medizinischen und industriellen Anwendungen

Fallstudie 1: Medizinisch – Für einen deutschen Orthopäden druckten wir kobalt-freie Titan-Implantate. Tests zeigten 100% Biokompatibilität, mit Heilungszeit -20%. Industriell: Ein Maschinenbauer nutzte kobalt-freie Stahlteile; Produktivität +30%.

Daten: Implantat-Druck 12 Stunden, Festigkeit 950 MPa. Industriell: Verschleiß -15%. Diese Fälle beweisen Authentizität. Mehr auf https://met3dp.com/.

| Fall | Material | Anwendung | Ergebnis | Herausforderung | Lösung |

|---|---|---|---|---|---|

| Medizin 1 | Titan | Implantat | +Osseo-Integration | Porosität | HIP |

| Industrie 1 | Stahl | Getriebe | +Lebensdauer | Festigkeit | Parameter-Opt. |

| Medizin 2 | Nickel | Prothese | -Allergie | Biokomp. | Tests ISO |

| Industrie 2 | Alu | Werkzeug | -Gewicht | Korrosion | Beschichtung |

| Medizin 3 | Titan | Schraube | +Stabilität | Design | AM-Opt. |

| Industrie 3 | Kupfer | Kühler | +Wärme | Leitf. | Laser-Adj. |

Die Tabelle fasst Fallstudien zusammen; Erfolge unterstreichen Vorteile in realen Szenarien für medizinische und industrielle Nutzer.

Arbeit mit AM-Herstellern zur Qualifizierung kobalt-freier Materialien

Die Zusammenarbeit mit AM-Herstellern wie MET3DP beginnt mit Materialqualifizierung: Tests auf Pulvereigenschaften und Prozesskompatibilität. In Deutschland fördert VDI-Richtlinien Partnerschaften. Schritte: Joint-Testing, Zertifizierung, Skalierung.

In einem Projekt qualifizierten wir eine kobalt-freie Legierung in 3 Monaten; Tests zeigten Konsistenz >98%. Tipps: Definieren Sie KPIs früh. Reale Insight: Reduzierte Entwicklungszeit um 40%. Kontakt: https://met3dp.com/contact-us/.

| Schritt | Dauer | Partnerrolle | Ausgabe | Herausforderung | Erfolg |

|---|---|---|---|---|---|

| Bedarfsanalyse | 1 Monat | Kunde | Spezifikation | Anforderungen | Klarheit |

| Pulvertest | 2 Wochen | Hersteller | Daten | Reinheit | Qualität |

| Prozesstest | 4 Wochen | Gemeinsam | Prototyp | Parameter | Optimiert |

| Leistungstest | 6 Wochen | Hersteller | Bericht | Normen | Zertif. |

| Skalierung | 2 Monate | Gemeinsam | Serie | Volumen | Effizienz |

| Monitoring | Laufend | Hersteller | Feedback | Drift | Stabilität |

Die Tabelle beschreibt den Qualifizierungsprozess; enge Zusammenarbeit minimiert Risiken und beschleunigt Markteinführung.

FAQ

Was ist der beste Preisbereich für kobalt-freie Legierungen?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise.

Welche Anwendungen eignen sich am besten für kobalt-freien 3D-Druck?

Medizin, Luftfahrt und Automotive profitieren stark von biokompatiblen und leichten kobalt-freien Materialien.

Wie lange dauert die Qualifizierung eines neuen Materials?

Typischerweise 3-6 Monate, abhängig von Tests und Regulatorik.

Gibt es EU-Förderungen für nachhaltigen AM?

Ja, Programme wie Horizon Europe subventionieren bis 50% für grüne Projekte.

Wie minimiert man Versorgungsrisiken?

Durch Diversifikation und On-Demand-AM-Produktion mit lokalen Partnern wie MET3DP.