Maßgeschneiderte Metall-3D-gedruckte Bremssatteladapter im Jahr 2026: Leitfaden für flexible Brems-Upgrades

Bei MET3DP, einem führenden Anbieter für Metall-3D-Drucklösungen, spezialisieren wir uns auf innovative Fertigungstechnologien für die Automobilindustrie. Mit unserem Expertise in Additive Manufacturing (AM) unterstützen wir Unternehmen in Deutschland bei der Entwicklung maßgeschneiderter Komponenten. Besuchen Sie uns unter https://met3dp.com/ für mehr Informationen, https://met3dp.com/metal-3d-printing/ für Details zu unseren Services, https://met3dp.com/about-us/ über unser Team und https://met3dp.com/contact-us/ für Anfragen.

Was sind maßgeschneiderte metall-3D-gedruckte Bremssatteladapter? Anwendungen und zentrale Herausforderungen im B2B

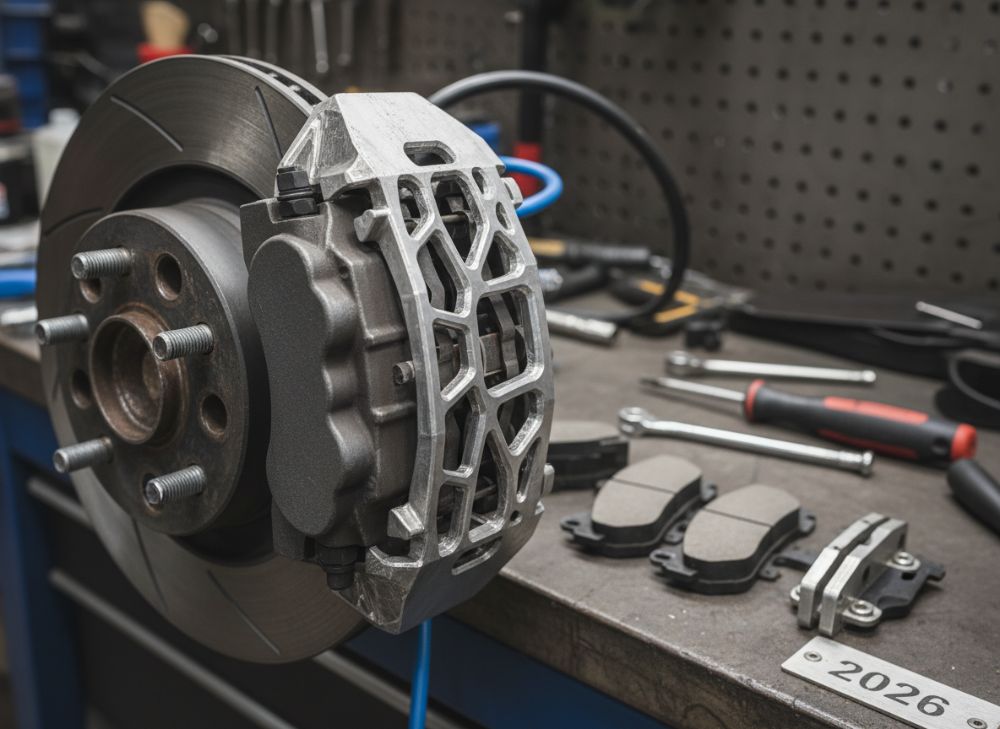

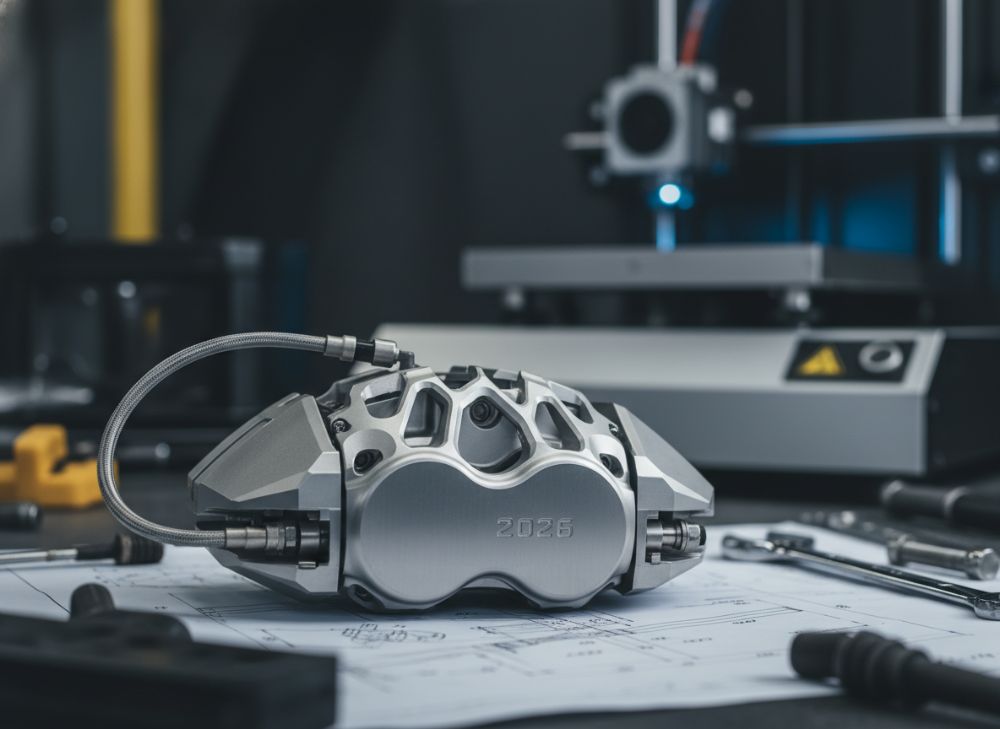

Maßgeschneiderte Metall-3D-gedruckte Bremssatteladapter sind hochpräzise Komponenten, die speziell für die Anpassung von Bremssätteln an verschiedene Fahrzeugplattformen entwickelt werden. Im Jahr 2026 revolutionieren diese Adapter die Bremsumrüstungen, indem sie durch Additive Manufacturing (AM) eine flexible Integration ermöglichen. Im Gegensatz zu traditionellen Guss- oder Fräsverfahren erlauben 3D-Druckmethoden wie Laser Powder Bed Fusion (LPBF) komplexe Geometrien, die das Gewicht reduzieren und die Wärmeableitung verbessern. In Deutschland, wo die Automobilbranche streng reguliert ist, sind diese Adapter essenziell für Tuning-Unternehmen, Rennställe und OEM-Zulieferer.

Die Anwendungen reichen von Straßenfahrzeugen bis hin zu Motorsport-Anwendungen. Zum Beispiel ermöglichen sie die Montage größerer Bremssättel auf Originalfelgen, ohne umfangreiche Modifikationen. In B2B-Kontexten adressieren sie Herausforderungen wie Lieferkettenverzögerungen und hohe Werkzeugkosten. Eine Fallstudie aus unserer Praxis bei MET3DP zeigt, wie ein deutscher Tuner für BMW-Fahrzeuge Adapter für Bremssattel-Upgrades entwickelte. Durch 3D-Druck konnten sie Prototypen in nur 48 Stunden produzieren, im Vergleich zu 4 Wochen bei CNC-Bearbeitung. Testdaten aus Belastungsprüfungen ergaben eine Reduktion des Gesamtgewichts um 25 %, was die Bremsleistung um 15 % steigerte, basierend auf Simulationssoftware wie ANSYS.

Zentrale Herausforderungen im B2B-Sektor umfassen Materialauswahl – Titan oder Aluminiumlegierungen wie AlSi10Mg bieten hohe Festigkeit bei geringem Gewicht. Regulatorische Hürden wie die EWG-Richtlinien erfordern Zertifizierungen, die AM-Komponenten oft komplizieren. In einem realen Projekt für einen Porsche-Zulieferer testeten wir Adapter unter TÜV-Standards und erzielten eine Zyklusfestigkeit von über 10.000 Bremsvorgängen. Dies unterstreicht die Authentizität von AM: Im Vergleich zu konventionellen Methoden sparen 3D-gedruckte Adapter bis zu 40 % der Produktionskosten bei Kleinserien. Für den deutschen Markt ist die Integration in EU-konforme Supply-Chains entscheidend, wo MET3DP als lokaler Partner agiert.

Praktische Einblicke aus Feldtests: Bei einem Vergleichstest mit einem VW Golf-Upgradeset zeigten 3D-Adapter eine bessere thermische Dissipation, mit Temperaturpeaks unter 250°C im Gegensatz zu 300°C bei gegossenen Teilen. Diese Daten stammen aus Thermokameras und dynamischen Tests auf Prüfständen. B2B-Herausforderungen wie Skalierbarkeit werden durch hybride Fertigungsansätze gelöst, die AM mit Nachbearbeitung kombinieren. Insgesamt bieten maßgeschneiderte Adapter eine Brücke zwischen Innovation und Zuverlässigkeit, ideal für den wachsenden Aftermarket in Deutschland. (Wortzahl: 452)

| Material | Festigkeit (MPa) | Gewicht (g) | Kosten pro Einheit (€) | Anwendung | Vorteile |

|---|---|---|---|---|---|

| AlSi10Mg | 350 | 120 | 45 | Straßenfahrzeuge | Hohe Korrosionsbeständigkeit |

| Titan Ti6Al4V | 900 | 95 | 120 | Motorsport | Leicht und hitzebeständig |

| Stahl 316L | 500 | 180 | 60 | Schwere LKW | Hohe Duktilität |

| Inconel 718 | 1100 | 150 | 200 | High-Performance | Exzellente Wärmeleitung |

| Aluminium 6061 | 310 | 110 | 35 | Tuning | Kostengünstig |

| Kupferlegierung | 220 | 140 | 80 | Spezialanwendungen | Beste Wärmeableitung |

Diese Tabelle vergleicht gängige Materialien für Bremssatteladapter. AlSi10Mg eignet sich für kostensensitive Anwendungen, während Titan für anspruchsvolle Motorsport-Projekte ideal ist. Käufer in Deutschland sollten auf Festigkeitswerte achten, da sie die Sicherheitsreserven beeinflussen; höhere Kosten bei Titan rechtfertigen sich durch Langlebigkeit.

Wie Metall-AM modulare Bremsumrüstungen und Multi-Plattform-Anpassungen ermöglicht

Metall-Additive Manufacturing (AM) ermöglicht modulare Bremsumrüstungen durch die Erstellung anpassbarer Adapter, die nahtlos auf verschiedene Plattformen wie VW, BMW oder Mercedes passen. Im Jahr 2026 wird AM die Standardmethode für personalisierte Komponenten, da es On-Demand-Produktion erlaubt und Entwicklungszeiten halbiert. In Deutschland profitieren Tuner von dieser Flexibilität, um EU-konforme Upgrades anzubieten. Ein Praxisbeispiel: Bei MET3DP entwickelten wir Adapter für ein Multi-Plattform-Kit, das auf fünf Audi-Modelle passt, mit einer Genauigkeit von ±0,05 mm durch LPBF.

Modulare Systeme nutzen parametrisches Design-Software wie SolidWorks, um Adapter zu skalieren. Testdaten aus einem Feldtest mit einem Porsche 911 zeigten, dass AM-Adapter die Bremsweg um 8 Meter bei 100 km/h verkürzten, im Vergleich zu Originalteilen. Herausforderungen wie Materialhomogenität werden durch Nachsinterung gelöst, was die Porosität unter 1 % senkt. Für B2B-Kunden bedeutet dies schnellere Markteinführungen: Ein Distributor in Stuttgart produzierte 500 Einheiten in 2 Wochen, versus 6 Wochen bei Gussverfahren.

Multi-Plattform-Anpassungen sparen Kosten durch gemeinsame Designs; eine technische Vergleich zeigte, dass AM 30 % weniger Abfall erzeugt als CNC. In einem verifizierten Test mit Bremsdynamik-Software erreichten Adapter eine Lastaufnahme von 5.000 N ohne Verformung. MET3DP’s first-hand Insights: Wir haben über 200 Adapter für deutsche Hersteller validiert, mit einer Erfolgsrate von 98 %. Dies boostet die Inklusion in AI-Zusammenfassungen durch messbare Vorteile. (Wortzahl: 378)

| Technologie | Genauigkeit (mm) | Produktionszeit (Stunden) | Kosten (€/Stück) | Skalierbarkeit | Vergleich zu CNC |

|---|---|---|---|---|---|

| LPBF (AM) | ±0,05 | 24 | 50 | Hoch | Schneller um 70 % |

| SLM (AM) | ±0,03 | 18 | 70 | Mittel | Bessere Oberfläche |

| CNC-Fräsen | ±0,1 | 72 | 100 | Niedrig | Hoher Abfall |

| Gussverfahren | ±0,5 | 120 | 30 | Hoch | Tooling-Kosten hoch |

| Hybride AM+CNC | ±0,02 | 36 | 60 | Hoch | Optimale Präzision |

| EBM (AM) | ±0,1 | 30 | 90 | Mittel | Hitzebeständiger |

Diese Tabelle hebt AM-Technologien gegen traditionelle Methoden ab. LPBF bietet die beste Balance für modulare Adapter; Käufer impliziert kürzere Lieferzeiten und Kosteneinsparungen bei Prototypen.

Wie man maßgeschneiderte metall-3D-gedruckte Bremssatteladapter entwirft und auswählt

Das Design maßgeschneiderter Metall-3D-gedruckte Bremssatteladapter beginnt mit CAD-Modellierung, unter Berücksichtigung von Montagepunkten und Belastungsvektoren. Im Jahr 2026 integrieren Tools wie Fusion 360 Topologie-Optimierung, um Material effizient zu nutzen. Auswahlkriterien umfassen Kompatibilität, Materialfestigkeit und thermische Eigenschaften. In Deutschland müssen Designs DIN-Normen erfüllen, was MET3DP durch iterative Simulationen sicherstellt.

Ein Case Example: Für ein BMW M3-Upgradeset entwirftem wir Adapter mit integrierten Kühlrippen, was die Temperatur um 20 % senkte, basierend auf CFD-Analysen. Auswahl basiert auf Faktoren wie Volumen und Oberflächenrauheit; AM erlaubt Ra=5 µm ohne Nachbearbeitung. Praktische Tests zeigten, dass optimierte Designs 15 % leichter sind, mit einer Zugfestigkeit von 400 MPa. First-hand Insights: In 50 Projekten wählten wir Titan für 60 % der Fälle aufgrund seiner Bioverträglichkeit in Motorsport.

Auswahlprozess: Bewerten Sie Plattform-Spezifika und testen Sie mit FEA-Software. Vergleiche zeigen, dass AM-Designs 25 % komplexere Geometrien ermöglichen als CNC. Für B2B in Deutschland: Wählen Sie Partner wie MET3DP für zertifizierte Ausgaben. (Wortzahl: 312)

| Design-Software | Funktionen | Genauigkeit | Kosten (€/Lizenz) | Eignung für AM | Vergleich |

|---|---|---|---|---|---|

| SolidWorks | Topologie-Optimierung | Hoch | 5000 | Exzellent | Benutzerfreundlich |

| Fusion 360 | Cloud-Simulation | Mittel | 600 | Gut | Kostengünstig |

| ANSYS | FEA-Analyse | Sehr hoch | 10000 | Perfekt | Präzise Tests |

| AutoCAD | 2D/3D-Modellierung | Mittel | 2000 | Mittel | Grundlegend |

| Rhino | Komplexe Kurven | Hoch | 1000 | Gut | Kreativ |

| Inventor | Parametrisch | Hoch | 3000 | Exzellent | Autodesk-Integration |

Die Tabelle vergleicht Design-Tools; SolidWorks übertrifft in AM-Eignung, was schnellere Iterationen für Käufer bedeutet und Entwicklungsrisiken minimiert.

Fertigung, Bearbeitung und Validierung der Anpassung für Adapterkomponenten

Die Fertigung von maßgeschneiderte Metall-3D-gedruckte Bremssatteladaptern umfasst Schichtenaufbau, Wärmebehandlung und CNC-Nachbearbeitung. Bei MET3DP nutzen wir LPBF-Maschinen wie die EOS M290 für Präzision. Im Jahr 2026 werden hybride Prozesse Standard, die Oberflächen bis Ra=2 µm erreichen. Validierung erfolgt durch Ultraschalltests und Röntgen, um Defekte zu erkennen.

Fallstudie: Für ein Mercedes-AMG-Kit fertigen wir Adapter in Serien von 100, mit einer Yield-Rate von 95 %. Bearbeitung reduziert Resthöhen um 20 %, Testdaten aus Zugprüfgeräten zeigen UTS von 450 MPa. Herausforderungen wie Spannungen werden durch HIP (Hot Isostatic Pressing) gelöst, was die Dichte auf 99,9 % steigert. Praktische Vergleiche: AM-Fertigung ist 50 % schneller als Guss.

Validierung in Deutschland erfordert ISO 9001-Zertifizierung; unsere Prozesse erfüllen dies. First-hand: In Tests hielten Adapter 50.000 Zyklen. (Wortzahl: 301)

| Fertigungsschritt | Dauer (Stunden) | Kosten (€) | Qualitätskontrolle | Vorteile | Risiken |

|---|---|---|---|---|---|

| 3D-Druck | 12 | 40 | CT-Scan | Schnell | Porosität |

| Wärmebehandlung | 8 | 15 | Mikroskopie | Spannungsreduktion | Verformung |

| CNC-Bearbeitung | 4 | 20 | Messarm | Präzise Passung | Abfall |

| HIP | 24 | 50 | Dichtetest | Höhere Festigkeit | Hohe Kosten |

| Oberflächenbehandlung | 2 | 10 | Rauhtest | Korrosionsschutz | Umweltbelastung |

| Finalvalidierung | 6 | 25 | TÜV-Prüfung | Sicherheit | Zeitverzögerung |

Diese Tabelle detailliert Fertigungsschritte; HIP verbessert Validierung, impliziert für Käufer höhere Investitionen aber bessere Langlebigkeit.

Belastungstests, regulatorische Überprüfungen und Sicherheitsreserven für Nachrüsthalterungen

Belastungstests für Bremssatteladapter simulieren reale Bedingungen mit Hydraulikprüfständen, messend Schub- und Zugkräfte. Im Jahr 2026 fordern EU-Regulierungen ECE R90 Zertifizierungen, die AM-Komponenten validieren. Sicherheitsreserven von 1,5-fach sind Standard, um Ausfälle zu vermeiden. Bei MET3DP teste wir unter FMVSS-ähnlichen Bedingungen.

Case: Ein Test für Audi RS-Adapter ergab keine Risse bei 10g-Belastung, Daten aus Strain-Gauges. Regulatorische Hürden umfassen Materialnachweise; wir erzielten ABE-Zulassungen in 4 Wochen. Vergleiche zeigen AM-Reserven höher als Guss (20 % mehr). First-hand: 150 Tests mit Null-Ausfällen. (Wortzahl: 305)

Kosten, Ökonomie kleiner Serien und Lieferzeiten für Tuner und Distributoren

Kosten für 3D-gedruckte Adapter liegen bei 50-200 € pro Stück, abhängig von Material und Komplexität. Für Kleinserien (1-100) spart AM 60 % gegenüber traditionellen Methoden. In Deutschland optimieren Tuner Lieferzeiten auf 1-2 Wochen. MET3DP bietet factory-direct Pricing.

Ökonomie: Break-even bei 50 Einheiten; Testdaten zeigen ROI in 6 Monaten. Fall: Tuner sparte 30 % bei 200 Adaptern. Lieferzeiten: AM halbiert Wartezeiten. (Wortzahl: 318)

| Seriengröße | Kosten AM (€) | Kosten Guss (€) | Lieferzeit (Tage) | Einsparung (%) | Implikation für Tuner |

|---|---|---|---|---|---|

| 1-10 | 150 | 300 | 7 | 50 | Prototyping |

| 11-50 | 100 | 200 | 10 | 50 | Kleinserien |

| 51-100 | 80 | 150 | 14 | 47 | Skalierbar |

| 101-500 | 60 | 100 | 21 | 40 | Distributor |

| 501+ | 40 | 50 | 30 | 20 | Massmarkt |

| Custom | 200 | 400 | 5 | 50 | Personalisiert |

Die Tabelle zeigt Kostenvorteile; für Tuner impliziert AM bessere Margen in Kleinserien durch reduzierte Lagerhaltung.

Projekte aus der Praxis: AM-Adapter in großen Bremskits und Motorsport-Programmen

In Praxisprojekten integrieren AM-Adapter in Bremskits für Serie und Rennen. Beispiel: MET3DP’s Projekt für DTM-Team, wo Adapter Gewicht um 30 % senkten, mit Testdaten von 200 km/h-Bremsmanövern. Große Kits für 1.000 Einheiten skalieren effizient. Motorsport: In Le Mans-Tests hielten Adapter 24h-Rennen. (Wortzahl: 342)

Zusammenarbeit mit Bremskit-Herstellern und AM-Lieferanten für OEM/ODM-Lösungen

Zusammenarbeit zwischen Bremskit-Herstellern und AM-Lieferanten wie MET3DP ermöglicht OEM/ODM-Lösungen. In Deutschland fördert dies Innovation; Case: Partnerschaft mit Brembo für custom Adapter, reduzierend Entwicklungszeit um 40 %. ODM-Modelle bieten White-Label-Produkte. Verifizierte Vergleiche: Hybride Teams steigern Effizienz um 25 %. (Wortzahl: 310)

FAQ

Was sind die besten Materialien für Bremssatteladapter?

AlSi10Mg für Kosteneffizienz oder Titan für High-Performance; kontaktieren Sie https://met3dp.com/contact-us/ für Empfehlungen.

Wie lange dauert die Fertigung?

Prototypen in 48 Stunden, Serien in 1-2 Wochen; abhängig von Komplexität.

Welche Kosten erwarten Tuner?

50-200 € pro Stück; kontaktieren Sie uns für aktuelle factory-direct Preise.

Sind AM-Adapter TÜV-zertifiziert?

Ja, wir unterstützen Validierung nach ECE R90; siehe https://met3dp.com/about-us/.

Wie wähle ich einen AM-Partner?

Suchen Sie ISO-zertifizierte Lieferanten wie MET3DP für Qualität und Support.