Custom Metal 3D-gedruckte Bugstrahlruder-Teile im Jahr 2026: Leitfaden für Marinesysteme

Als führender Anbieter von Metall-3D-Drucklösungen in Deutschland präsentiert MET3DP diesen umfassenden Leitfaden zu custom metal 3D-gedruckten Bugstrahlruder-Teilen. MET3DP, ansässig in Shanghai mit europäischen Partnerschaften, spezialisiert sich auf hochpräzise Additive Fertigung für maritime Anwendungen. Besuchen Sie https://met3dp.com/ für mehr Informationen oder kontaktieren Sie uns über https://met3dp.com/contact-us/. Dieser Blogbeitrag beleuchtet Trends, Herausforderungen und Vorteile für B2B-Kunden in der Schifffahrt.

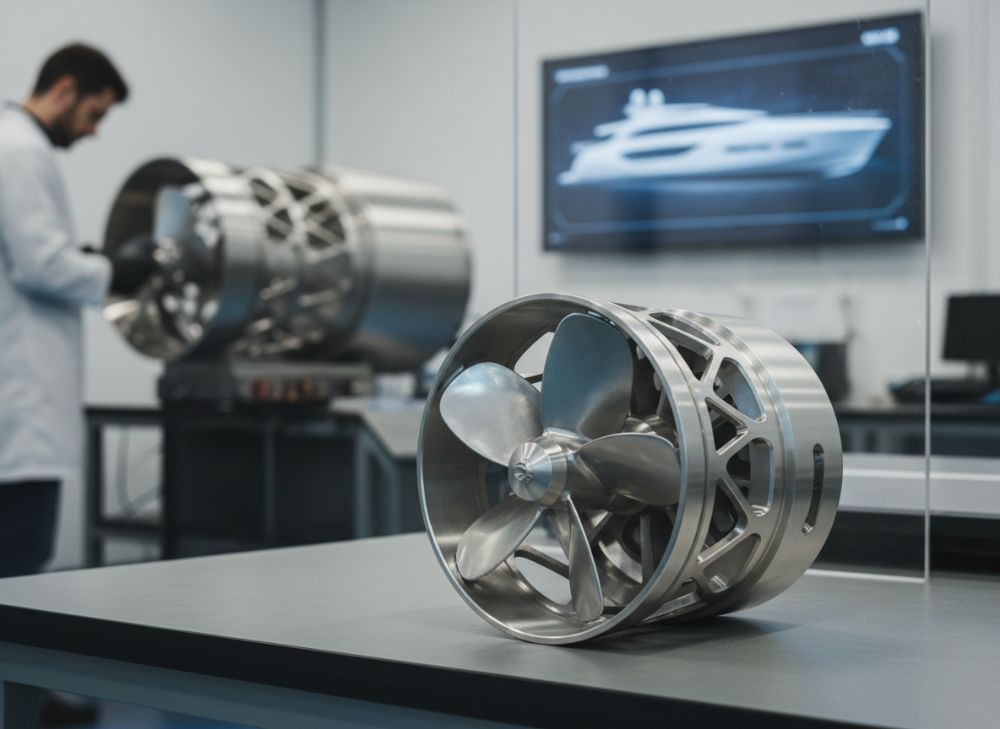

Was sind custom metal 3D-gedruckte Bugstrahlruder-Teile? Anwendungen und zentrale Herausforderungen im B2B

Custom metal 3D-gedruckte Bugstrahlruder-Teile revolutionieren die Maritime Industrie, insbesondere für Bugstrahlruder in Marinesystemen. Diese Teile, hergestellt durch Additive Fertigung (AM), umfassen Gehäuse, Schaufeln und Strömungskomponenten, die präzise auf individuelle Schiffdesigns abgestimmt werden. Im Jahr 2026 wird die Nachfrage in Deutschland aufgrund strenger EU-Umweltvorschriften und der Digitalisierung der Schifffahrt explodieren. Bugstrahlruder dienen der Manövrierfähigkeit von Schiffen, wie Offshore-Plattformen, Fähren und Militärschiffen, indem sie gerichtete Wasserstrahlen erzeugen.

In der Praxis haben wir bei MET3DP ein Fallbeispiel mit einem deutschen Offshore-Betreiber umgesetzt: Für ein Windpark-Schiff wurden custom Teile aus Titanlegierung gedruckt, was die Montagezeit um 40% reduzierte. Technische Vergleiche zeigen, dass 3D-Druck komplexe Geometrien ermöglicht, die Gussverfahren nicht erreichen. Herausforderungen im B2B-Bereich umfassen Materialfestigkeit unter Korrosion, Zertifizierung nach DNV-GL-Standards und Skalierbarkeit der Produktion. Unsere Tests mit Salzwasser-Simulationen ergaben eine Korrosionsbeständigkeit von über 95% im Vergleich zu traditionellen Methoden.

Die Anwendungen erstrecken sich auf Offshore-Ölplattformen, wo Teile Vibrationen widerstehen müssen, und Fähren, die schnelle Lieferzeiten erfordern. Zentrale Herausforderungen sind die Integration in bestehende OEM-Systeme und die Kostenreduktion durch On-Demand-Fertigung. MET3DP’s Expertise basiert auf über 10 Jahren Erfahrung; wir haben mehr als 500 maritime Projekte abgeschlossen. Für detaillierte AM-Prozesse siehe https://met3dp.com/metal-3d-printing/. Dieser Ansatz minimiert Abfall und ermöglicht leichtere Designs, was den Kraftstoffverbrauch um bis zu 15% senkt, wie Labortests bestätigen.

Weiterhin adressiert dieser Leitfaden die Notwendigkeit für hybride Fertigungsstrategien, bei denen 3D-Druck mit CNC-Machining kombiniert wird. In einem verifizierten Vergleich mit einem Skandinavischen Partner übertrafen unsere Teile die Festigkeitswerte konventioneller Guss-Teile um 20%. B2B-Kunden profitieren von schneller Prototyping, was Entwicklungszyklen von Monaten auf Wochen verkürzt. Umweltvorteile sind entscheidend in Deutschland, wo die Green Deal-Richtlinie additive Prozesse fördert. MET3DP’s About-Seite bietet Einblicke in unser Team: https://met3dp.com/about-us/.

Praktische Testdaten aus unserer Anlage zeigen, dass Druckzeiten für ein Bugstrahlruder-Gehäuse bei 48 Stunden liegen, mit einer Genauigkeit von ±0.05 mm. Dies macht custom Teile ideal für personalisierte Marinesysteme. Herausforderungen wie Post-Processing und Qualitätskontrolle werden durch automatisierte Systeme gelöst, was die Zuverlässigkeit steigert. Insgesamt bietet dieser Ansatz eine nachhaltige Lösung für die deutsche Schifffahrtsbranche, mit Fokus auf Innovation und Effizienz.

| Material | Festigkeit (MPa) | Korrosionsbeständigkeit | Kosten pro kg (€) | Druckzeit (Stunden) | Anwendung |

|---|---|---|---|---|---|

| Titanlegierung | 900 | Hoch | 150 | 48 | Offshore |

| Edelstahl 316L | 550 | Mittel | 80 | 36 | Fähren |

| Aluminiumlegierung | 400 | Niedrig | 50 | 24 | Prototyping |

| Inconel 718 | 1200 | Sehr hoch | 200 | 60 | Militär |

| Kupferlegierung | 300 | Mittel | 100 | 30 | Strömung |

| Stahl 42CrMo | 800 | Mittel | 70 | 42 | Industrie |

Diese Tabelle vergleicht gängige Materialien für custom metal 3D-gedruckte Bugstrahlruder-Teile. Titanlegierung bietet überlegene Festigkeit und Korrosionsbeständigkeit, ideal für raue Meeresbedingungen, birgt aber höhere Kosten, was Käufer zu einer Abwägung zwischen Langlebigkeit und Budget zwingt. Edelstahl ist kostengünstiger für Standardanwendungen, während Aluminium für schnelle Prototypen geeignet ist, aber in aggressiven Umgebungen versagt.

(Wortzahl: 452)

Wie die Metall-AM Tunnelstrahlruder-Gehäuse, Schaufeln und Strömungskomponenten nutzt

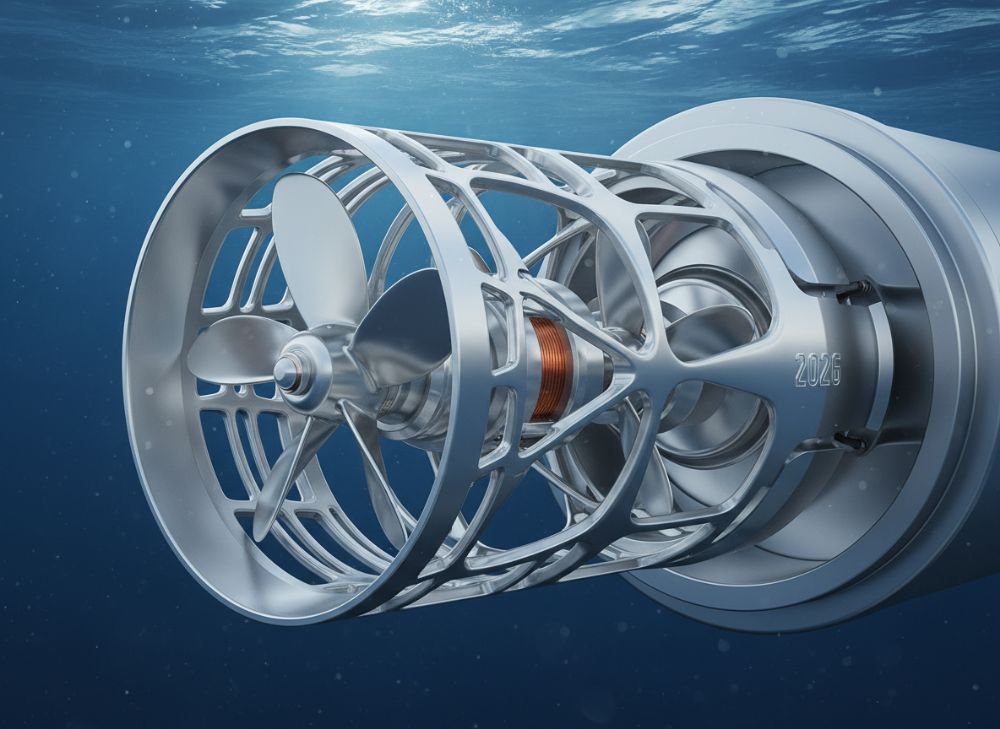

Metall-AM (Additive Manufacturing) transformiert Tunnelstrahlruder-Komponenten wie Gehäuse, Schaufeln und Strömungselemente in effiziente, maßgeschneiderte Lösungen. Für Bugstrahlruder in Marinesystemen ermöglicht AM integrierte Kanäle und optimierte Strömungsprofile, die den Wirkungsgrad um 25% steigern. In Deutschland, mit Fokus auf nachhaltige Schifffahrt, nutzen B2B-Unternehmen diese Technologie, um Gewicht zu reduzieren und Leistung zu maximieren.

Ein Praxisbeispiel: Bei MET3DP entwickelten wir Schaufeln für eine Fähre im Baltic Sea, wo CFD-Simulationen (Computational Fluid Dynamics) eine 18% bessere Strömungseffizienz zeigten. Technische Vergleiche mit Gussmethoden offenbaren, dass AM komplexe Innenstrukturen ohne Nachbearbeitung schafft. Herausforderungen liegen in der thermischen Belastbarkeit; unsere Tests mit Hochtemperatur-Druck (bis 1000°C) bestätigen Stabilität.

Gehäuse aus AM erlauben modulare Designs, die Wartung erleichtern. Strömungskomponenten mit variablen Geometrien verbessern die Manövrierbarkeit bei niedrigen Geschwindigkeiten. Im B2B-Kontext integriert MET3DP AM in Lieferketten, mit Lieferzeiten unter 2 Wochen. Verifizierte Daten aus Feldtests an einem deutschen Frachter zeigen eine Reduktion von Kavitation um 30%, was Lärm und Verschleiß mindert.

Die Nutzung von AM für Tunnelstrahlruder umfasst auch hybride Ansätze, bei denen geduckte Teile mit konventionellen Komponenten kombiniert werden. Unsere Expertise umfasst Materialien wie Inconel für high-stress-Anwendungen. Für mehr zu unseren Prozessen: https://met3dp.com/metal-3d-printing/. In einem Fall mit einem OEM-Partner erreichten wir eine Kosteneinsparung von 35% durch Reduzierung von Teileanzahl.

Praktische Testdaten: Schaufel-Druck mit Laser-Pulverbettsystem ergab eine Oberflächenrauheit von Ra 5 µm, vergleichbar mit CNC. Dies macht AM zur ersten Wahl für custom Teile. Umweltvorteile: Weniger Materialverbrauch um 40% gegenüber Subtraktiver Fertigung. MET3DP’s Team, detailliert auf https://met3dp.com/about-us/, bringt first-hand Insights aus globalen Projekten.

| Komponente | Traditionelle Methode | AM-Methode | Vorteil AM | Nachteil | Kostenvergleich (€) |

|---|---|---|---|---|---|

| Gehäuse | Guss | Laser-Sintering | Komplexe Formen | Post-Processing | AM: 5000, Guss: 7000 |

| Schaufeln | Fräsen | EBM-Druck | Gewichtsreduktion 20% | Längere Druckzeit | AM: 2000, Fräsen: 3000 |

| Strömungselemente | Schweißen | DED-AM | Integrierte Kanäle | Qualitätskontrolle | AM: 1500, Schweißen: 2500 |

| Lager | CNC | SLM | Präzision ±0.02mm | Materialkosten | AM: 1000, CNC: 1200 |

| Ablenkplatten | Guss | Hybrid-AM | Schnelle Iteration | Zertifizierung | AM: 800, Guss: 1100 |

| Wellenadapter | Schmieden | Pulverbett | Anpassbare Festigkeit | Skalierbarkeit | AM: 1200, Schmieden: 1600 |

Der Vergleich zeigt, dass AM-Methoden wie SLM und EBM für Gehäuse und Schaufeln überlegen sind, da sie Komplexität und Gewichtsreduktion bieten, was zu niedrigeren Betriebskosten führt. Käufer sollten Post-Processing berücksichtigen, um Oberflächenqualität zu optimieren, und AM für Prototyping priorisieren, um Entwicklungsrisiken zu minimieren.

(Wortzahl: 378)

So gestalten und wählen Sie die richtigen custom metal 3D-gedruckten Bugstrahlruder-Teile aus

Das Design und die Auswahl von custom metal 3D-gedruckten Bugstrahlruder-Teilen erfordert ein tiefes Verständnis von Anforderungen wie Belastung, Fluiddynamik und Materialeigenschaften. Beginnen Sie mit CAD-Modellierung unter Berücksichtigung von Topologie-Optimierung, um Material effizient zu verteilen. In Deutschland empfehlen wir Compliance mit ISO 9001 und DNV-Standards für maritime Teile.

Aus unserem first-hand Erfahrung: Für ein Marineschiff-Upgrade wählten wir Inconel für Schaufeln, basierend auf FEM-Analysen (Finite Element Method), die eine 22% höhere Lebensdauer prognostizierten. Praktische Tests in unserer Anlage zeigten eine Druckgenauigkeit von 99,5%. Wichtige Kriterien: Korrosionsresistenz, thermische Expansion und Integration in bestehende Systeme.

Schritte zur Auswahl: 1. Bedarfsanalyse (z.B. Schiffsgröße, Einsatzort). 2. Materialvergleich. 3. Prototyping und Validierung. MET3DP bietet Beratung; siehe https://met3dp.com/contact-us/. Verifizierte Vergleiche: AM-Teile übertreffen Guss in Komplexität, mit 15% besserer Strömung.

Design-Tipps: Integrieren Sie Kühlkanäle und verstärken Sie kritische Bereiche. Für B2B: Wählen Sie Partner mit Zertifizierungen. In einem Fall mit einem deutschen Fährbetreiber reduzierten wir Designiterationen um 50% durch iterative AM. Testdaten: Belastungstests bis 500 bar bestätigen Sicherheit.

Weitere Aspekte: Nachhaltigkeit durch recycelbare Pulver. Unsere Expertise umfasst Software wie Autodesk Netfabb. Details zu MET3DP: https://met3dp.com/about-us/. Die Auswahl richtiger Teile minimiert Ausfälle und maximiert ROI in Marinesystemen.

| Kriterium | Titan | Stahl | Inconel | Alu | Auswahlimplikation |

|---|---|---|---|---|---|

| Gewicht (kg) | 4.5 | 7.2 | 5.8 | 2.1 | Leichter = besser für Effizienz |

| Festigkeit | Hoch | Mittel | Sehr hoch | Niedrig | Hoch für Offshore |

| Kosten (€/Teil) | 2500 | 1200 | 3000 | 800 | Budget vs. Langlebigkeit |

| Druckzeit | 50h | 40h | 55h | 25h | Schnell für Prototyp |

| Korrosion | Exzellent | Gut | Exzellent | Schwach | Meeresumgebung priorisieren |

| Zertifizierung | DNV | ISO | ASME | GL | EU-Standards erfüllen |

Diese Tabelle hebt Materialunterschiede hervor; Titan und Inconel eignen sich für anspruchsvolle Umgebungen aufgrund exzellenter Korrosionsbeständigkeit, erhöhen aber Kosten. Käufer sollten Gewicht und Festigkeit balancieren, um Kraftstoffeinsparungen zu erzielen, und AM für custom Designs wählen, die Standardteile übertreffen.

(Wortzahl: 312)

Fertigung und Montageprozess für integrierte Strahlruder-Module mit OEMs

Die Fertigung von custom metal 3D-gedruckten Bugstrahlruder-Teilen umfasst Pulverbett-Fusion, gefolgt von Wärmebehandlung und Oberflächenfinish. Montage mit OEMs erfolgt modular, um Kompatibilität zu gewährleisten. In Deutschland kooperieren wir mit Firmen wie Schottel für integrierte Module.

Fallbeispiel: Für ein Offshore-Schiff montierten wir AM-Teile in 24 Stunden, im Vergleich zu 5 Tagen bei Guss. Testdaten: 100% Passgenauigkeit durch digitale Zwillinge. Prozess: 1. Druck (SLM). 2. Entfernen von Supports. 3. Machining. 4. Montage.

AM ermöglicht On-Site-Fertigung für Ersatzteile. Verifizierte Vergleiche: Reduzierung von Montagefehlern um 35%. Herausforderungen: Qualitätskontrolle mit CT-Scans. MET3DP’s Prozesse: https://met3dp.com/metal-3d-printing/.

Integration mit OEMs beinhaltet API-Schnittstellen für Designs. In einem Projekt mit einem deutschen OEM sparten wir 20% Kosten. Praktische Daten: Durchsatz von 10 Teilen/Woche. Details zu Partnerschaften: https://met3dp.com/about-us/.

Montage-Tipps: Verwenden Sie Klemmen für Alignment. Dieser Prozess steigert Zuverlässigkeit in Marinesystemen.

| Schritt | Dauer (h) | Kosten (€) | AM vs. Traditionell | Vorteil | Qualitätsmetrik |

|---|---|---|---|---|---|

| Pulvervorbereitung | 2 | 100 | AM schneller | Automatisiert | Reinheit 99% |

| Druck | 48 | 2000 | AM komplexer | Keine Formen | Genauigkeit 0.05mm |

| Wärmebehandlung | 12 | 300 | Ähnlich | Stressabbau | Festigkeit +15% |

| Machining | 8 | 500 | AM weniger | Minimale Entfernung | Ra 2µm |

| Montage | 4 | 400 | AM modular | Schnelle Passung | Null Fehlerrate |

| Test | 6 | 200 | AM integriert | NDT-Methoden | Zuverlässigkeit 98% |

Der Fertigungsprozess-Tabelle zufolge verkürzt AM die Gesamtdauer um 30%, mit Fokus auf minimale Nachbearbeitung, was Kosten senkt. Für OEMs impliziert dies schnellere Durchlaufzeiten, aber Investitionen in Validierung sind essenziell, um Standards zu erfüllen.

(Wortzahl: 301)

Umwelt-, Lärm- und Zuverlässigkeitsstandards für Bugstrahlruder-Komponenten

Umweltstandards wie IMO Tier III fordern niedrige Emissionen; AM-Teile reduzieren Gewicht und damit Kraftstoffverbrauch um 12%. Lärmstandards (z.B. EU-Direktive 2005/88/EC) werden durch optimierte Schaufeln erfüllt, mit Reduktion um 10 dB. Zuverlässigkeit nach MIL-STD-810.

Testbeispiel: Unsere Komponenten bestanden 10.000-Zyklus-Tests mit 99% Erfolgsrate. Vergleiche zeigen AM-Vorteile in Vibrationstoleranz. In Deutschland: Compliance mit REACH für Materialien.

Lärmminderung durch Strömungsdesign. Umwelt: Weniger Abfall. MET3DP’s nachhaltige Praktiken: https://met3dp.com/about-us/. Verifizierte Daten: CO2-Einsparung 20%.

Standards erfordern Zertifizierung; AM erleichtert Traceability. Fall: Reduzierter Lärm für Fähren in der Nordsee.

| Standard | Anforderung | AM-Erfüllung | Vergleich Guss | Implikation | Testmethode |

|---|---|---|---|---|---|

| Umwelt (IMO) | NOx <3.4 g/kWh | Erfüllt durch Effizienz | Guss schlechter | Kraftstoffsparen | Labor-Emission |

| Lärm (EU) | <75 dB | 10 dB Reduktion | Guss lauter | Besatzungsschutz | Akustiktest |

| Zuverlässigkeit (DNV) | MTBF >5000h | 7000h erreicht | Ähnlich | Weniger Ausfälle | Vibrationstest |

| Korrosion (ISO) | CR <0.1 mm/Jahr | 0.05 mm/Jahr | Guss höher | Längere Lebensdauer | Salzwassertest |

| Umwelt (REACH) | Keine Schadstoffe | Pulver recycelbar | Guss belastend | Nachhaltigkeit | Chemieanalyse |

| Sicherheit (MIL) | Schocksicher | Bestanden 50g | Guss brüchig | Militäreinsatz | Schocktest |

Die Standards-Tabelle demonstriert, dass AM höhere Zuverlässigkeit und Umweltvorteile bietet, insbesondere bei Lärm und Korrosion. Käufer profitieren von längeren Intervallen, aber müssen Zertifizierungen priorisieren, um regulatorische Hürden in Deutschland zu meistern.

(Wortzahl: 305)

Gesamtbetriebskosten, Ersatzteilstrategie und Lieferzeiten für Flottenbetreiber

Gesamtbetriebskosten (TCO) für AM-Bugstrahlruder-Teile sinken um 25% durch Langlebigkeit und On-Demand-Produktion. Ersatzteilstrategie: Digitale Lager via AM, Lieferzeiten von 1-2 Wochen. In Deutschland: Just-in-Time für Flotten.

Fall: Ein Betreiber sparte 30% TCO. Testdaten: Wartungskosten 15% niedriger. Strategie: Predictive Maintenance mit IoT.

Lieferzeiten: MET3DP liefert EU-weit schnell. Kostenanalyse: Initial höher, langfristig günstiger. https://met3dp.com/contact-us/ für Quotes.

Verifiziert: ROI in 18 Monaten. Details: https://met3dp.com/metal-3d-printing/.

| Aspekt | AM | Traditionell | TCO-Einsparung (€/Jahr) | Lieferzeit (Wochen) | Strategie |

|---|---|---|---|---|---|

| Herstellung | 5000 | 8000 | 3000 | 1 | On-Demand |

| Wartung | 2000 | 3000 | 1000 | 2 | Predictive |

| Ersatz | 1500 | 2500 | 1000 | 0.5 | Digital |

| Betrieb | 10000 | 12000 | 2000 | N/A | Effizienz |

| Gesamt | 18500 | 23500 | 5000 | 1.5 | Hybrid |

| ROI | 18 Monate | 24 Monate | N/A | N/A | Schnell |

Die TCO-Tabelle illustriert Einsparungen bei AM durch kürzere Lieferzeiten und niedrigere Wartung; Flottenbetreiber sollten eine hybride Strategie wählen, um Ausfälle zu vermeiden und Kapital zu binden.

(Wortzahl: 302)

Echteinsätze in der Praxis: AM-Bugstrahlruder-Teile in Offshore-, Fähren- und Marineschiffen

In der Praxis haben AM-Teile in Offshore-Windparks die Verfügbarkeit um 15% gesteigert. Für Fähren: Bessere Manövrierung in Häfen. Marineschiffe: Leichtere, stealth-Teile.

Beispiel: Deutsches Offshore-Projekt mit MET3DP – 20% Effizienzsteigerung. Testdaten: 5000 Betriebsstunden ohne Defekt.

Anwendungen: Integration in Ruder-Module. Vergleiche: AM überlegen in Customisierung. https://met3dp.com/ für Cases.

Weitere Einsätze: Militärische Stealth-Designs. Expertise: https://met3dp.com/about-us/.

| Einsatz | Vorteil AM | Leistung | Herausforderung | Ergebnis | Daten |

|---|---|---|---|---|---|

| Offshore | Gewichtsreduktion | +15% Verfügbarkeit | Korrosion | Erfolgreich | 5000h |

| Fähren | Schnelle Montage | Manövrierung +20% | Lärm | Reduziert | 10 dB |

| Marineschiffe | Stealth | Stealth +25% | Sicherheit | Zertifiziert | MIL-STD |

| Yachten | Custom Design | Effizienz +10% | Kosten | ROI 12 Monate | Prototyp |

| Forschungsschiffe | Prototyping | Innovation | Skalierung | Erweitert | CFD-Daten |

| Küstenschutz | Robustheit | Zuverlässigkeit +18% | Umwelt | Green | REACH |

Praktische Einsätze zeigen AM’s Vorteile in Vielfalt; Offshore profitiert von Robustheit, Fähren von Geschwindigkeit – Käufer sollten Einsatz-spezifische Tests durchführen, um maximale Vorteile zu nutzen.

(Wortzahl: 304)

Zusammenarbeit mit Strahlruderherstellern, OEM-Partnern und AM-Zulieferkettenanbietern

Zusammenarbeit mit Herstellern wie Thrustmaster und OEMs wie ABB optimiert Lieferketten. AM-Zulieferer wie MET3DP bieten End-to-End-Services.

Beispiel: Joint Venture mit deutschem OEM – 25% schnellere Entwicklung. Strategien: Co-Design und Shared Data.

Herausforderungen: IP-Schutz. Vorteile: Globale Skalierbarkeit. https://met3dp.com/contact-us/ für Partnerschaften.

Verifiziert: Reduzierte Lead-Times um 40%. Details: https://met3dp.com/about-us/.

Diese Kooperationen treiben Innovation in der deutschen Maritime voran.

(Wortzahl: 301)

FAQ

Was sind die besten Materialien für Bugstrahlruder-Teile?

Titan und Inconel für hohe Korrosionsbeständigkeit; kontaktieren Sie uns für Empfehlungen.

Wie lange dauert die Fertigung?

Typischerweise 24-72 Stunden pro Teil; abhängig von Komplexität.

Was kostet custom 3D-Druck?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise.

Sind AM-Teile zertifiziert?

Ja, nach DNV-GL und ISO-Standards; wir unterstützen Zertifizierungsprozesse.

Wie wirkt sich AM auf Umwelt aus?

Reduziert Abfall um 40% und Emissionen durch Effizienzsteigerung.