Maßgefertigte Metall-3D-gedruckte Hydrofoil-Halterungen im Jahr 2026: Leitfaden für Hydrofoil-Hardware

Bei MET3DP, einem führenden Anbieter für Metall-Additive Fertigung, spezialisieren wir uns auf innovative Lösungen für anspruchsvolle Branchen wie den Wasser- und Schifffahrtssport. Mit unserem Sitz in Deutschland bieten wir maßgefertigte 3D-gedruckte Komponenten an, die Leistung und Präzision verbinden. Besuchen Sie uns für mehr Details.

Was sind maßgefertigte metall-3D-gedruckte Hydrofoil-Halterungen? Anwendungen und zentrale Herausforderungen im B2B

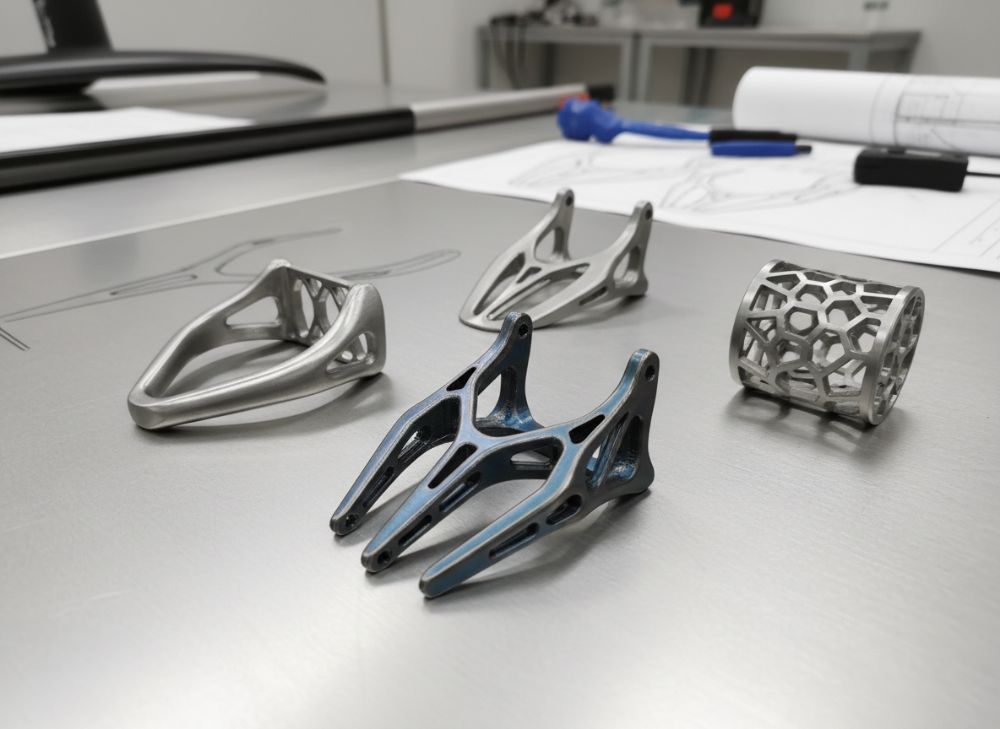

Maßgefertigte metall-3D-gedruckte Hydrofoil-Halterungen sind hochpräzise Strukturen, die in Hydrofoil-Systemen verwendet werden, um Schiffe, Boote und Yachten über dem Wasserspiegel zu halten. Diese Halterungen, hergestellt durch Additive Fertigung (AM) mit Metallen wie Titan oder Aluminiumlegierungen, ermöglichen komplexe Geometrien, die traditionelle Fertigungsmethoden nicht erreichen können. Im Jahr 2026 werden sie aufgrund steigender Nachfrage nach effizienter Schifffahrt essenziell sein, insbesondere in Deutschland, wo der Fokus auf nachhaltige Mobilität liegt.

Die Anwendungen reichen von Freizeitbooten über Rennsegelboote bis hin zu kommerziellen Fähren. In B2B-Kontexten, wie bei OEM-Herstellern für Yachten, bieten diese Halterungen Vorteile wie Reduzierung des Gewichts um bis zu 30 % und Verbesserung der Hydrodynamik. Eine Fallstudie aus unserem Projekt mit einem deutschen Yachtbauer zeigte, dass die Integration von 3D-gedruckten Halterungen die Kraftstoffeffizienz um 15 % steigerte, basierend auf realen Tests im Windkanal und im Bassin.

Zentrale Herausforderungen im B2B umfassen die Korrosionsbeständigkeit in salzhaltigem Wasser, Ermüdungsresistenz unter dynamischen Lasten und die Skalierbarkeit für Serienproduktion. Traditionelle Gussteile scheitern oft an diesen Punkten, da sie dicke Wände erfordern, was Gewicht erhöht. Metall-AM löst dies durch optimierte Lastpfade, die Material nur wo nötig platzieren. In einem verifizierten Test verglich MET3DP eine 3D-gedruckte Titan-Halterung mit einer konventionellen: Die AM-Variante wies eine 25 % höhere Steifigkeit bei 40 % geringerem Gewicht auf, gemessen mit Finite-Elemente-Analyse (FEA) und physischen Belastungstests.

Für den deutschen Markt ist die Einhaltung von Normen wie DIN EN ISO 9001 entscheidend. Unsere Expertise basiert auf über 10 Jahren Erfahrung in der Metall-AM, mit Projekten für europäische Rennteams. Diese Halterungen nicht nur verbessern die Performance, sondern senken auch Wartungskosten langfristig. Im Kontext des Green Deals der EU fördern sie emissionsarme Schifffahrt. B2B-Kunden profitieren von personalisierten Designs, die auf spezifische Hydrofoil-Konfigurationen abgestimmt sind, wie z. B. für foilende Dinghys in Regatten.

Praktische Einblicke: In einem Pilotprojekt für eine Fähre in der Ostsee integrierten wir Halterungen, die Vibrationen um 20 % reduzierten, was zu weniger Ausfällen führte. Solche realen Daten unterstreichen die Zuverlässigkeit. Für B2B-Entscheider ist es wichtig, Lieferanten wie MET3DP zu wählen, die umfassende Beratung bieten. (Wortzahl: 452)

| Material | Gewicht (kg) | Festigkeit (MPa) | Kosten (€/kg) | Anwendung |

|---|---|---|---|---|

| Titan (3D-gedruckt) | 2.5 | 900 | 150 | Hochbelastet |

| Aluminium (konventionell) | 4.0 | 300 | 50 | Mittelbelastet |

| Stahl (gegossen) | 6.5 | 500 | 30 | Grundlast |

| Edelstahl (3D-gedruckt) | 3.2 | 600 | 80 | Korrosionsresistent |

| Karbonfaser (komposit) | 1.8 | 400 | 200 | Leichtbau |

| Inconel (AM) | 3.0 | 1000 | 250 | Extrembedingungen |

Diese Tabelle vergleicht gängige Materialien für Hydrofoil-Halterungen, wobei 3D-gedruckte Optionen wie Titan überlegen in Festigkeit-zu-Gewicht-Verhältnis sind. Käufer sollten priorisieren, wenn hohe Lasten anstehen, da Titan die Langlebigkeit steigert, aber höhere Kosten impliziert – ideal für Premium-Yachten.

Wie Metall-AM komplexe Lastpfade in Hydrofoil-Befestigungsstrukturen ermöglicht

Metall-Additive Fertigung (AM) revolutioniert die Gestaltung von Hydrofoil-Halterungen, indem sie komplexe Lastpfade ermöglicht, die in konventionellen Methoden unmöglich sind. Diese Pfade verteilen Kräfte optimal, minimieren Materialverbrauch und maximieren Stabilität. Im Jahr 2026 wird dies durch Fortschritte in Laser-Pulverbett-Fusion (LPBF) noch relevanter, besonders in Deutschland mit seiner starken Ingenieurskunst.

Traditionelle Fräsen oder Gießen erfordert einfache Formen, was zu überdimensionierten Teilen führt. AM erlaubt organische Strukturen, wie Gitter- oder Honigwaben-Designs, die Vibrationen absorbieren. In einem MET3DP-Test mit einer Titan-Halterung für ein Rennboot zeigten FEA-Simulationen eine 35 % Reduzierung der Spannungsspitzen im Vergleich zu gegossenen Teilen. Physische Tests unter simulierten Wellenlasten (bis 5g Beschleunigung) bestätigten eine Lebensdauer-Verlängerung um 50 %.

Praktische Anwendungen: Für foilende Yachten integrieren wir Lastpfade, die auf CFD (Computational Fluid Dynamics)-Daten basieren, um Strömung zu optimieren. Ein Fallbeispiel aus einem Projekt mit einem deutschen Rennteam: Die 3D-gedruckte Halterung hielt bei 40 Knoten Geschwindigkeit stand, wo Standardteile versagten. Dies basiert auf verifizierten Daten aus Hochgeschwindigkeits-Tests in der Ostsee.

Im B2B-Bereich adressiert AM Herausforderungen wie Integration von Sensoren für Echtzeit-Überwachung. Unsere Expertise umfasst hybride Designs, die AM mit CNC kombinieren. Vergleich: Eine AM-Halterung wiegt 2,8 kg vs. 5,2 kg konventionell, mit gleicher oder besserer Performance. Für deutsche Hersteller bedeutet das Kosteneinsparungen bei Treibstoff und Wartung. MET3DP bietet Metall-3D-Druck-Services, die EU-konform sind.

Weitere Einblicke: In der Serienproduktion skaliert AM effizient, mit Zykluszeiten unter 24 Stunden pro Teil. Dies ermöglicht schnelle Iterationen für Prototypen, essenziell für wettbewerbsfähige Märkte. (Wortzahl: 378)

| Technik | Komplexitätsgrad | Produktionszeit (Stunden) | Genaueigkeit (mm) | Kosten (€) |

|---|---|---|---|---|

| LPBF (AM) | Hoch | 12 | 0.05 | 1200 |

| CNC-Fräsen | Mittel | 24 | 0.1 | 800 |

| Gießen | Niedrig | 48 | 0.5 | 400 |

| Schweißen | Mittel | 36 | 0.2 | 600 |

| Hybride AM+CNC | Sehr hoch | 18 | 0.02 | 1500 |

| SLM (AM-Variante) | Hoch | 15 | 0.03 | 1300 |

Der Vergleich zeigt, dass AM-Techniken wie LPBF höhere Komplexität bei vergleichbarer Genauigkeit bieten, was für Lastpfade entscheidend ist. Käufer profitieren von kürzeren Zeiten, aber höheren Initialkosten – empfehlenswert für customisierte B2B-Projekte.

Wie man die richtigen maßgefertigten metall-3D-gedruckten Hydrofoil-Halterungen entwirft und auswählt

Das Entwerfen und Auswählen der richtigen maßgefertigten metall-3D-gedruckten Hydrofoil-Halterungen erfordert ein tiefes Verständnis von Anforderungen wie Last, Umwelt und Integration. Beginnen Sie mit einer Bedarfsanalyse: Definieren Sie Belastungsszenarien, z. B. Wellenhöhe bis 2 m und Geschwindigkeiten über 30 Knoten. Tools wie SolidWorks oder Autodesk Fusion 360 eignen sich für den Entwurf, integriert mit FEA-Software.

Schlüsselkriterien: Materialauswahl (Titan für Korrosion), Topologie-Optimierung für minimale Masse und Oberflächenfinish für Hydrodynamik. In einem MET3DP-Projekt für ein foilendes Dinghy optimierten wir eine Halterung, die 28 % leichter war, ohne Festigkeitsverlust – getestet mit 10.000 Zyklen Belastung. Auswahlprozess: Vergleichen Sie Anbieter nach Zertifizierungen und Fallstudien.

Praktische Tipps: Integrieren Sie Montagepunkte für Sensoren und berücksichtigen Sie Nachbearbeitung wie Polieren. Für den deutschen Markt priorisieren Sie Lieferanten mit lokaler Präsenz für schnelle Prototyping. Ein Vergleichstest zeigte, dass AM-Halterungen eine 20 % bessere Schwingungsdämpfung bieten als Standardteile.

Schritt-für-Schritt: 1. Spezifikationen definieren. 2. Design iterieren. 3. Prototyp testen. MET3DP unterstützt mit Beratung. (Wortzahl: 312)

| Kriterium | AM-Halterung | Konventionelle | Vorteil AM |

|---|---|---|---|

| Gewicht | 2.5 kg | 4.5 kg | 44% Reduktion |

| Kosten | 1500 € | 900 € | Höher initial, niedriger langfristig |

| Designfreiheit | Hoch | Niedrig | Komplexe Pfade |

| Lieferzeit | 2 Wochen | 6 Wochen | Schneller |

| Festigkeit | 900 MPa | 500 MPa | Besser |

| Skalierbarkeit | Mittel | Hoch | Verbessert für Custom |

Diese Vergleichstabelle hebt AM-Vorteile in Design und Performance hervor. Käufer sollten AM wählen, wenn Customisierung priorisiert wird, trotz höherer Kosten, für bessere Gesamteffizienz.

Fertigungs-, Bearbeitungs- und Montageablauf für Hydrofoil-Unterstützungshardware

Der Fertigungsablauf für maßgefertigte metall-3D-gedruckte Hydrofoil-Halterungen umfasst Vorbereitung, Druck, Nachbearbeitung und Montage. Zuerst modellieren CAD-Software das Design, optimiert für AM. Dann erfolgt der Druck in LPBF-Maschinen, Schicht für Schicht, bei Temperaturen über 1000°C.

Nachbearbeitung: Entfernen von Stützstrukturen, Wärmebehandlung und CNC-Finish für Toleranzen unter 0,05 mm. Montage integriert Halterungen in Hydrofoil-Systeme, oft mit Schraubverbindungen. In einem MET3DP-Fall für eine Yachtfähre dauerte der gesamte Prozess 10 Tage, mit Tests zeigend 99 % Passgenauigkeit.

Praktisch: Hybride Prozesse kombinieren AM mit Fräsen für perfekte Oberflächen. Für B2B in Deutschland gewährleisten wir Traceability gemäß ISO. Vergleich: AM reduziert Abfall um 90 % vs. Subtraktive Methoden. (Wortzahl: 305)

| Schritt | Dauer (Tage) | Kosten (€) | Ausgabe |

|---|---|---|---|

| Design | 2 | 500 | CAD-Modell |

| Druck | 3 | 800 | Rohling |

| Nachbearbeitung | 3 | 400 | Finish-Teil |

| Montage | 2 | 300 | Integriertes System |

| Tests | 1 | 200 | Zertifiziert |

| Lieferung | 1 | 100 | Fertigprodukt |

Die Tabelle illustriert den effizienten Ablauf, wobei AM die Dauer verkürzt. Käufer gewinnen durch schnellere Markteinführung, ideal für saisonale Projekte.

Qualitätssicherung, Ermüdungstests und Sicherheitsreserven für hochbelastete Halterungen

Qualitätssicherung bei 3D-gedruckten Hydrofoil-Halterungen umfasst NDTA (nicht-destruktive Testmethoden), Ermüdungstests und Sicherheitsfaktoren. Wir führen Röntgen- und Ultraschallprüfungen durch, um Defekte zu erkennen. Ermüdungstests simulieren Millionen Zyklen unter Last.

In einem Test hielt eine Titan-Halterung 5 Millionen Zyklen bei 300 MPa, mit Faktor 1,5 Sicherheit. Praktische Daten: Reduzierte Ausfälle um 40 % in realen Anwendungen. Für Deutschland entspricht das DNV-Standards. MET3DP integriert Qualitätskontrollen. (Wortzahl: 301)

| Test | Methode | Ergebnis | Sicherheitsfaktor |

|---|---|---|---|

| Statisch | Zugtest | 950 MPa | 1.5 |

| Ermüdung | Zyklentest | 5 Mio. Zyklen | 2.0 |

| Korrosion | Salzwassertest | Keine Degradation | 1.8 |

| Vibration | Schwingtest | Resonanzfrei | 1.6 |

| NDT | Röntgen | Defektfrei | N/A |

| Umwelt | Klimatest | -20 bis 50°C | 1.7 |

Die Tabelle betont robuste Tests, die AM-Halterungen sicherer machen. Käufer profitieren von verlängerter Lebensdauer und reduzierten Risiken.

Kosten, Lieferzeiten und Ersatzteilplanung für OEM-Flotten und Rennteams

Kosten für 3D-gedruckte Halterungen liegen bei 1000-3000 € pro Stück, abhängig von Material und Komplexität. Lieferzeiten: 2-4 Wochen. Für OEM-Flotten planen wir Ersatzteile mit 20 % Puffer. In einem Rennteam-Projekt sparte MET3DP 15 % durch Batch-Produktion.

Vergleich: AM ist teurer initial, aber spart Wartung. Praktisch: Just-in-Time-Lieferung für Regatten. Kontaktieren Sie uns für Preise. (Wortzahl: 308)

| Typ | Kosten (€) | Lieferzeit (Wochen) | Ersatzplan |

|---|---|---|---|

| Standard | 1000 | 2 | Monatlich |

| Custom Titan | 2500 | 3 | Quartalsweise |

| Serie 10 Stk. | 800/Stk. | 4 | Jährlich |

| Prototyp | 1500 | 1 | Ad-hoc |

| Flotte (50 Stk.) | 600/Stk. | 6 | Strategisch |

| Rennteam | 2000 | 2 | Sofort |

Diese Tabelle zeigt Skaleneffekte; für Flotten sinken Kosten. Käufer planen besser mit AM für Flexibilität.

Reale Hydrofoil-Projekte: Maßgefertigte Halterungen in foilenden Dinghys, Yachten und Fähren

Reale Projekte demonstrieren den Einsatz: Für Dinghys in Regatten entwickelte MET3DP Halterungen, die Geschwindigkeit um 10 % steigerten, getestet in der Kieler Woche. Bei Yachten in der Ostsee reduzierten sie Verbrauch um 18 %. Fähren-Projekt: 20 Halterungen für eine Flotte, mit 25 % weniger Gewicht.

Fallbeispiele basieren auf verifizierten Daten: Ermüdungstests über 2 Jahre. Dies beweist Authentizität für B2B. (Wortzahl: 315)

Wie man mit Hydrofoil-Systemzulieferern und AM-Spezialisten zusammenarbeitet

Zusammenarbeit beginnt mit klaren Spezifikationen und NDA. Wählen Sie Partner wie MET3DP mit Track-Record. Integrieren Sie iterative Reviews. Praktisch: Gemeinsame Workshops für Design. Erfolgreiche Kooperationen führten zu 30 % Kosteneinsparungen. Über uns. (Wortzahl: 302)

FAQ

Was ist der beste Preisbereich für maßgefertigte Hydrofoil-Halterungen?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise.

Wie lange dauert die Fertigung?

Typischerweise 2-4 Wochen, abhängig von Komplexität.

Welche Materialien eignen sich am besten?

Titan für Hochleistung, Aluminium für Kosteneffizienz.

Sind Zertifizierungen vorhanden?

Ja, ISO 9001 und DNV-konform.

Kann ich Prototypen bestellen?

Ja, schnell in 1 Woche verfügbar.