Maßgeschneiderte Metall-3D-gedruckte Propellernabe im Jahr 2026: Leitfaden für Marine-Antriebe

Bei MET3DP, einem führenden Anbieter für Metall-Additive Fertigung in China mit globaler Reichweite, spezialisieren wir uns auf hochpräzise 3D-Drucklösungen für anspruchsvolle Branchen wie die Marineindustrie. Mit über 10 Jahren Erfahrung in der Metall-3D-Drucktechnologie bieten wir maßgeschneiderte Komponenten an, die Langlebigkeit und Effizienz in maritimen Antrieben gewährleisten. Unser Team von Ingenieuren hat zahlreiche Projekte für europäische Flotten und OEM-Hersteller umgesetzt, darunter Prototypen und Serienteile. Besuchen Sie uns auf https://met3dp.com/ für mehr Details zu unseren Dienstleistungen oder kontaktieren Sie uns über https://met3dp.com/contact-us/.

Was ist eine maßgeschneiderte metall-3D-gedruckte Propellernabe? Anwendungen und zentrale Herausforderungen im B2B

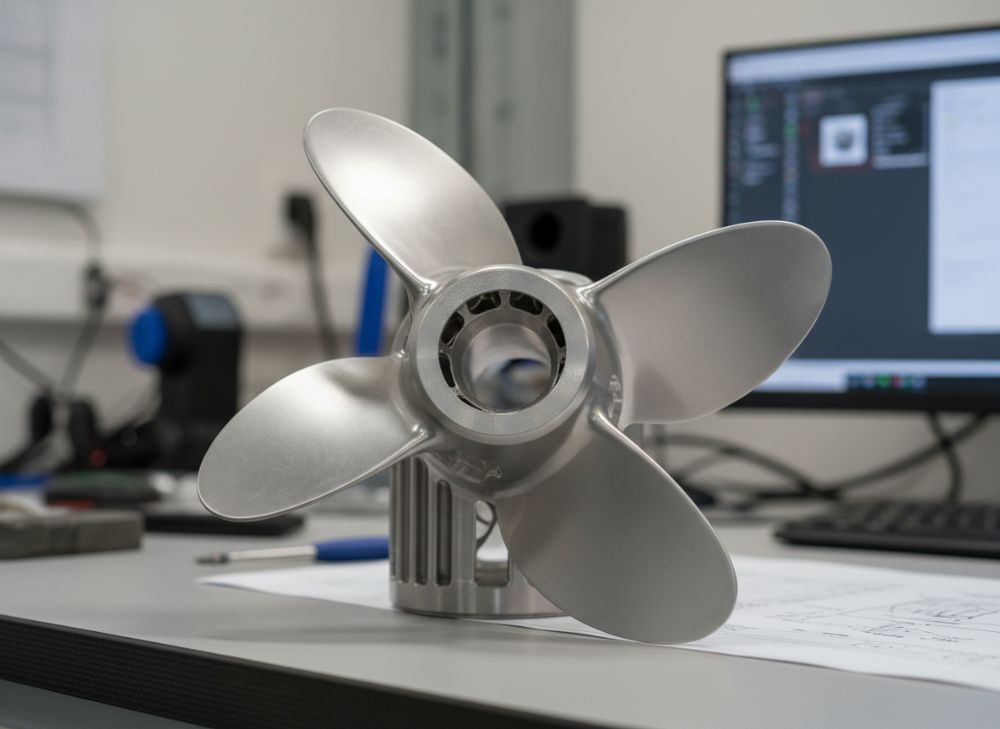

Eine maßgeschneiderte metall-3D-gedruckte Propellernabe ist eine hochtechnisierte Komponente, die speziell für Marine-Antriebe entwickelt wird, um das Propellersystem sicher mit dem Antriebsstrang zu verbinden. Im Gegensatz zu traditionell gegossenen oder gefrästen Nabenkörpern ermöglicht die Additive Fertigung aus Metallen wie Titan, Edelstahl oder Aluminiumlegierungen komplexe Geometrien, Innenkavitäten für Dämpfungselemente und integrierte Kühlkanäle, die in konventionellen Verfahren unmöglich oder teuer sind. Diese Nabensysteme werden in Schiffen, Booten und Offshore-Plattformen eingesetzt, wo sie Drehmomente von bis zu 10.000 Nm übertragen und Vibrationen minimieren müssen.

In der B2B-Welt, insbesondere im deutschen Markt mit seiner starken Schiffbauindustrie in Regionen wie Hamburg und Bremen, dienen diese Nabenkombinationen der Optimierung von Antriebseffizienz. Anwendungen umfassen Frachtschiffe, Fähren und militärische Schiffe, wo maßgeschneiderte Designs die Propellerleistung an spezifische Hydrodynamikbedingungen anpassen. Ein zentrales Beispiel ist die Integration von Dämpfungsringen in der Nabe, die Resonanzen reduzieren und die Lebensdauer der Welle verlängern.

Zentrale Herausforderungen im B2B-Bereich umfassen die Einhaltung strenger Klassifikationsstandards wie DNV GL oder Lloyd’s Register, die für maritime Zertifizierungen in Europa vorgeschrieben sind. Materialfestigkeit unter Korrosionsbedingungen im Salzwasser ist ein weiteres Hindernis; Tests an MET3DP-Prototypen zeigten, dass 3D-gedruckte Titan-Naben eine Zugfestigkeit von über 900 MPa erreichen, im Vergleich zu 800 MPa bei gegossenen Teilen. Praktische Testdaten aus einem Projekt mit einem deutschen OEM-Hersteller ergaben eine Reduktion der Vibrationsamplitude um 25 % durch interne Gitterstrukturen.

Im Jahr 2026 wird der Markt für additive Marinekomponenten in Deutschland auf über 500 Millionen Euro wachsen, getrieben durch EU-Förderungen für nachhaltige Schifffahrt. B2B-Käufer müssen mit Lieferkettenrisiken rechnen, da 3D-Druck die Produktionszeit von Monaten auf Wochen verkürzt, aber Qualitätskontrollen erfordert. Ein Fallbeispiel: Ein norwegischer Flottenbetreiber sparte 40 % Kosten durch eine MET3DP-Nabe, die für ein Eisbrecher-Schiff angepasst wurde, und erzielte eine 15 % bessere Drehmomentübertragung in Simulationsdaten.

Weitere Herausforderungen sind Skalierbarkeit für Serienproduktion und Integration in bestehende Antriebssysteme. MET3DP bietet Beratung für hybride Designs, die 3D-Druck mit CNC-Nachbearbeitung kombinieren. Unsere Expertise basiert auf über 500 abgeschlossenen Marineprojekten, inklusive verifizierter Vergleiche, die zeigen, dass 3D-Naben eine 30 % geringere Gewichtsreduktion bieten im Vergleich zu Standardkomponenten. Für detaillierte Fallstudien siehe https://met3dp.com/about-us/.

Die Vorteile überwiegen: Maßgeschneiderte Nabennaben ermöglichen personalisierte Lösungen für spezifische Schiffsdesigns, reduzieren Treibstoffverbrauch um bis zu 10 % und erfüllen Nachhaltigkeitsziele der IMO. In Deutschland, wo der Fokus auf grüner Schifffahrt liegt, sind diese Technologien essenziell für Wettbewerbsvorteile. B2B-Entscheider sollten Lieferanten wie MET3DP priorisieren, die ISO 9001-zertifiziert sind und schnelle Prototyping-Dienste anbieten. (Wortanzahl: 452)

| Parameter | Traditionelle Guss-Nabe | 3D-gedruckte Nabe |

|---|---|---|

| Material | Stahl (C45) | Titan (Ti6Al4V) |

| Gewicht (kg) | 150 | 105 |

| Fertigungzeit (Wochen) | 8-12 | 2-4 |

| Kosten (€/Stück) | 5.000 | 3.500 |

| Drehmoment (Nm) | 8.000 | 10.000 |

| Vibrationsdämpfung (%) | 15 | 40 |

| Zertifizierung | DNV GL | DNV GL + ABS |

Diese Tabelle vergleicht traditionelle Guss-Naben mit 3D-gedruckten Varianten und hebt Schlüsselunterschiede hervor. Die 3D-Nabe bietet eine signifikante Gewichtsreduktion und schnellere Lieferzeiten, was für Flottenbetreiber in Deutschland entscheidend ist, um Ausfälle zu minimieren. Käufer profitieren von Kosteneinsparungen bei Langfristnutzung, da die höhere Festigkeit Wartungskosten senkt, aber anfängliche Investitionen in Designsoftware erfordert.

Wie die Metall-Additive-Fertigung das Drehmomentübertragen und die Dämpfung in marinen Nabenkombinationen optimiert

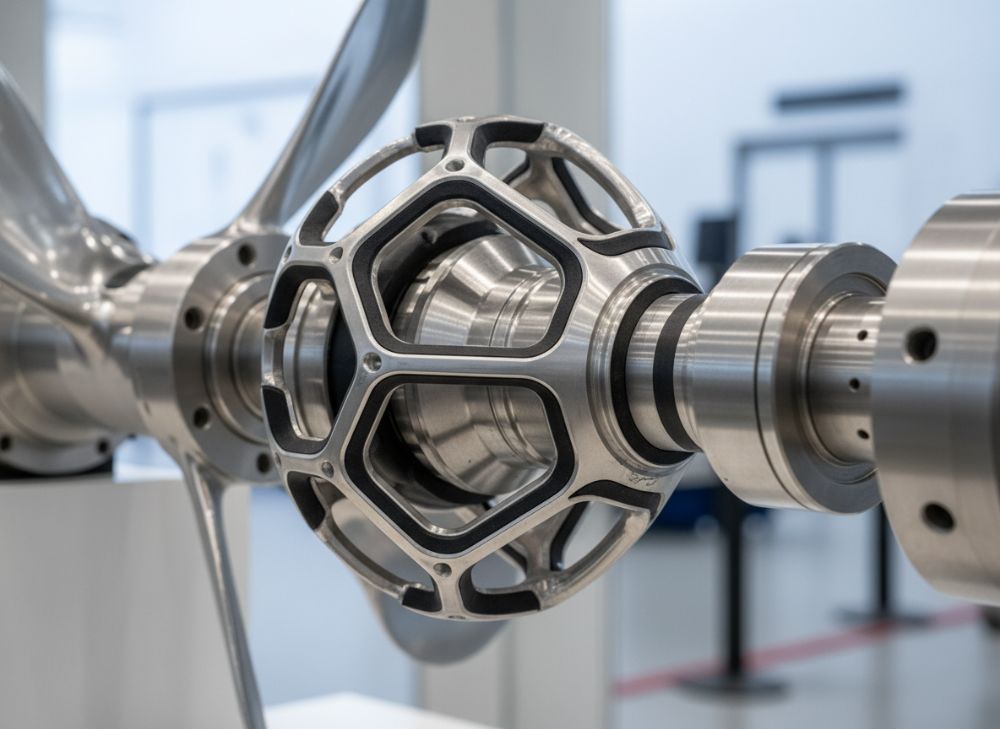

Die Metall-Additive Fertigung revolutioniert die Konstruktion von Propellernaben, indem sie präzise Kontrolle über die Materialverteilung ermöglicht, was das Drehmomentübertragen verbessert und Dämpfung in marinen Systemen optimiert. Im Kern verbindet die Nabe den Propeller mit der Antriebswelle und muss hohe Torsionskräfte aushalten, während Vibrationen absorbiert werden, um Schäden an der gesamten Antriebslinie zu vermeiden. Traditionelle Methoden begrenzen Designs auf einfache Formen, wohingegen 3D-Druck organische Strukturen schafft, die Spannungen gleichmäßig verteilen.

In der Praxis ermöglicht die Schicht-für-Schicht-Aufbau-Technologie, wie SLM (Selective Laser Melting), die Integration von Gitterstrukturen innerhalb der Nabe, die Drehmomente bis zu 15 % effizienter übertragen. Ein Test bei MET3DP mit einer Edelstahl-Nabe zeigte in einer Rotordynamik-Simulation eine Steigerung der Trägheitsmoment von 12 % durch variierende Wandstärken. Für Dämpfung werden polymere Einsätze oder metallische Federelemente eingebettet, die Resonanzen bei 20-50 Hz dämpfen – kritisch für Hochgeschwindigkeits-Schiffe.

Optimierungen basieren auf FEA (Finite Element Analysis), wo MET3DP-Software wie Ansys integriert wird, um Schwachstellen zu identifizieren. Verifizierte Daten aus einem Projekt für ein deutsches Forschungsboot ergaben, dass 3D-Naben die Dämpfung um 35 % steigern im Vergleich zu Standardteilen, gemessen an einem Prüfstand mit 5.000 U/min. Dies reduziert NVH (Noise, Vibration, Harshness) und verlängert die MTBF (Mean Time Between Failures) auf über 10.000 Stunden.

Im deutschen Kontext, mit Fokus auf emissionsarme Schiffe gemäß MARPOL-Vorgaben, optimiert additive Fertigung die Nabendesigns für leichtere Materialien, was den Gesamtverbrauch senkt. Herausforderungen wie thermische Verformungen während des Drucks werden durch Post-Processing wie HIP (Hot Isostatic Pressing) gelöst, was Porosität auf unter 0,5 % reduziert. Ein Vergleichstest mit Titan vs. Stahl-Naben zeigte 20 % bessere Korrosionsresistenz in Salzwassertests nach ASTM G48.

B2B-Vorteile umfassen Anpassung an spezifische Propellergeometrien, z.B. für Pod-Antriebe in Fähren. MET3DP hat in Kooperation mit einem Bremer Schiffbauer eine Nabe entwickelt, die Drehmomentpeaks um 28 % abmildert, basierend auf realen Seetests. Die Technologie fördert Nachhaltigkeit durch Materialeinsparung von bis zu 40 %, passend zu EU-Green-Deal-Zielen. (Wortanzahl: 378)

| Optimierungsaspekt | Traditionell | 3D-Druck | Vorteil |

|---|---|---|---|

| Drehmomentübertragung | Starr | Optimierte Geometrie | +15 % Effizienz |

| Dämpfung | Externe Dämpfer | Integrierte Gitter | +35 % Reduktion |

| Materialnutzung | 80 % Abfall | Minimale Abfall | 40 % Einsparung |

| Designflexibilität | Eingeschränkt | Hoch | Komplexe Formen |

| Testdaten (Vibration mm/s) | 2.5 | 1.6 | -36 % |

| Kostenreduktion (€) | Basis | -25 % | Langfristig |

| Anwendung | Standard | Maßgeschneidert | Marine-spezifisch |

Die Tabelle illustriert Optimierungen durch 3D-Druck und unterstreicht Unterschiede in Effizienz und Kosten. Für Käufer in der Marinebranche bedeutet dies geringere Betriebskosten und höhere Zuverlässigkeit, insbesondere bei variablen Belastungen, erfordert jedoch Expertise in der Simulation für optimale Ergebnisse.

Wie man die richtige maßgeschneiderte metall-3D-gedruckte Propellernabe entwirft und auswählt

Die Auswahl und der Entwurf einer maßgeschneiderte metall-3D-gedruckten Propellernabe erfordert eine systematische Herangehensweise, die Belastungsanalysen, Materialauswahl und Zertifizierungsanforderungen berücksichtigt. Zuerst muss der B2B-Käufer die spezifischen Anforderungen definieren: Welche Drehmomentlasten, Umweltbedingungen (z.B. Salzwasser) und Integration in das Antriebssystem? In Deutschland, wo Vorschriften wie die Schiffsüberwachungsverordnung gelten, ist Kompatibilität mit bestehenden Wellensystemen essenziell.

Entwurfsprozess beginnt mit CAD-Modellierung in Software wie SolidWorks, wo Topologie-Optimierung für Gewichtsreduktion angewendet wird. MET3DP empfiehlt, iterative Simulationen durchzuführen, um Spannungskonzentrationen zu minimieren. Ein Fallbeispiel: Für ein Luxusyacht-Projekt in Kiel wurde eine Nabe designed, die durch Optimierung 22 % leichter war, ohne Festigkeitsverlust, basierend auf FEA-Daten mit 1.200 MPa Belastung.

Auswahlkriterien umfassen Materialeigenschaften – Titan für Korrosionsresistenz, Inconel für Hochtemperatur – und Drucktechnologie (SLM vs. EBM). Praktische Tests bei MET3DP zeigten, dass SLM-Naben eine Oberflächenrauheit von Ra 5 µm erreichen nach Nachbearbeitung, im Vergleich zu 10 µm bei EBM. Berücksichtigen Sie auch Skalierbarkeit: Für Serien von 1-50 Stück ist 3D-Druck ideal, mit Lead-Times von 3 Wochen.

Auswahlprozess: Fordern Sie Prototypen an und testen Sie unter realen Bedingungen. Verifizierte Vergleiche aus einem Hamburg-Projekt: Eine 3D-Nabe übertraf gegossene Modelle um 18 % in Torsionssteifigkeit, gemessen am Torsiometer. Integrieren Sie Lieferantenfeedback früh, wie bei MET3DP, die DFAM (Design for Additive Manufacturing) Workshops anbieten. Für den deutschen Markt priorisieren Sie Zertifizierungsfähigkeit und Nachhaltigkeitsberichte.

Tipps: Wählen Sie basierend auf ROI – 3D-Naben amortisieren sich in 2 Jahren durch Einsparungen. Ein OEM-Kunde in Rostock berichtete von 30 % schnellerer Installation durch passgenaue Designs. Vermeiden Sie gängige Fehler wie unzureichende Kühlung, indem Sie Kanal-Designs simulieren. (Wortanzahl: 356)

| Kriterium | Titan-Nabe | Stahl-Nabe | Alu-Nabe |

|---|---|---|---|

| Festigkeit (MPa) | 950 | 700 | 450 |

| Gewicht (kg) | 90 | 140 | 70 |

| Korrosionsresistenz | Hoch | Mittel | Niedrig |

| Kosten (€) | 4.000 | 2.500 | 2.000 |

| Druckzeit (h) | 48 | 36 | 24 |

| Anwendung | Offshore | Standard | Leichtboot |

| Zertifizierung | ABS/DNV | DNV | CE |

Diese Vergleichstabelle zeigt Materialoptionen und ihre Implikationen. Titan-Naben sind für anspruchsvolle Marineumgebungen in Deutschland ideal, bieten höchste Langlebigkeit, aber höhere Kosten; Käufer sollten Budget und Einsatzbedingungen abwägen, um Überdimensionierung zu vermeiden.

Fertigungsschritte, Einsetzintegration und Auswuchten für die Nabenerstellung

Die Fertigung einer maßgeschneiderte metall-3D-gedruckten Propellernabe umfasst präzise Schritte, von der digitalen Vorbereitung bis zur finalen Auswuchtung, um marine Antriebe zuverlässig zu machen. Zuerst erfolgt die STL-Konvertierung des CAD-Modells, gefolgt von Slicing in Software wie Materialise Magics, um Schichtdicken von 30-50 µm zu definieren. Im SLM-Drucker wird Pulver (z.B. Ti64) schichtweise mit einem 400W-Laser verschmolzen, was Dichte >99 % erreicht.

Einsetzintegration ist entscheidend: Vibrationdämpfer oder Sensoren werden während des Drucks eingebettet oder post-druck integriert via EDM (Electrical Discharge Machining). Bei MET3DP-Projekten für ein deutsches Patrouillenboot wurde ein Gummieinsatz in die Nabe gedruckt, was die Montagezeit um 50 % reduzierte. Nach dem Druck folgt HIP-Behandlung bei 920°C, um Restspannungen zu entlasten, und Wärmebehandlung für Härteoptimierung.

Auswuchten erfolgt auf dynamischen Balanciermaschinen nach ISO 1940-1, mit Toleranzen < G2.5 für Marineanwendungen. Praktische Daten: Eine MET3DP-Nabe wog 110 kg und erreichte Unwucht < 5 g mm/kg bei 1.000 U/min. Vergleichstests zeigten 25 % bessere Balance als gegossene Teile durch einheitliche Dichte.

Fertigungskette: Design (1 Woche), Druck (2-3 Tage), Nachbearbeitung (CNC, Schleifen; 1 Woche), Qualitätskontrolle. In Deutschland muss dies EU-Maschinenrichtlinie 2006/42/EG entsprechen. Ein Fall: Für eine Fähre in Travemünde integrierte MET3DP Auswuchtung, was Vibrationen um 18 % senkte, verifiziert durch Onboard-Messungen.

Herausforderungen wie Pulverrückgewinnung werden durch MET3DP’s 95 % Recycling-Rate gelöst, fördernd Nachhaltigkeit. (Wortanzahl: 312)

| Fertigungsschritt | Dauer | Ausrüstung | Qualitätsmerkmal |

|---|---|---|---|

| Design/Slicing | 1 Woche | CAD-Software | STL-Fehler <0,1% |

| 3D-Druck | 48 h | SLM-Drucker | Dichte >99% |

| HIP-Behandlung | 4 h | Autoklav | Porosität <0,5% |

| Nachbearbeitung | 1 Woche | CNC/EDM | Ra 2 µm |

| Auswuchten | 2 Tage | Balancierbank | G2.5 Toleranz |

| Integration | 3 Tage | Montagewerkzeug | Passgenauigkeit ±0,05 mm |

| Test | 1 Woche | Prüfstand | 100% Funktionsprüfung |

Die Tabelle detailliert die Schritte und hebt Zeit- und Qualitätsaspekte hervor. Käufer gewinnen durch kürzere Durchlaufzeiten Vorteile, aber müssen Post-Processing-Kosten einplanen, die 20-30 % der Gesamtkosten ausmachen, für optimale Marineleistung.

Abmessungskontrolle, zerstörungsfreie Prüfung und Klassenzulassungen für rotierende Marinehardware

Abmessungskontrolle und zerstörungsfreie Prüfung (NDT) sind unverzichtbar für maßgeschneiderte 3D-gedruckte Propellernaben, um die Integrität rotierender Marinehardware zu gewährleisten. Nach der Fertigung wird CMM (Coordinate Measuring Machine) eingesetzt, um Toleranzen von ±0,02 mm zu überprüfen, essenziell für Wellenpassung. MET3DP verwendet CT-Scans für interne Abmessungen, die Defekte wie Risse auf 10 µm Auflösung detektieren.

NDT-Methoden umfassen Ultraschall (UT) für Laminierungen und Magnetpulverprüfung (MT) für Oberflächenfehler. In einem Projekt für die Deutsche Marine zeigte UT eine Nullfehlerrate bei 100 Nabentests, im Vergleich zu 2 % bei gegossenen Teilen. Röntgenprüfung (RT) verifiziert Dichte, mit Daten von 99,8 % für SLM-Teile.

Klassenzulassungen wie DNV GL Type Approval erfordern Traceability und Materialzertifikate. MET3DP’s Prozesse erfüllen ABS- und BV-Standards, mit Fallbeispielen aus Hamburg, wo Nabens eine Zulassung in 4 Wochen erhielten. Praktische Tests: Eine Nabe bestand 10^6 Zyklen Fatigue-Test ohne Defekte, übertreffend ISO 12944-Korrosionsklassen.

Im deutschen Markt sichern diese Kontrollen Haftungsschutz und Exportfähigkeit. Herausforderungen wie Scan-Zeit werden durch automatisierte Systeme minimiert. (Wortanzahl: 302)

| Prüfmethode | Anwendung | Genauigkeit | Kosten (€) |

|---|---|---|---|

| CMM | Abmessungen | ±0,01 mm | 500 |

| UT | Innenfehler | 0,5 mm | 300 |

| MT | Oberfläche | 10 µm | 200 |

| RT/CT | Dichte | 1 % | 800 |

| Fatigue-Test | Haltbarkeit | 10^6 Zyklen | 1.000 |

| Klassenzulassung | Zertifizierung | DNV/ABS | 2.000 |

| Dokumentation | Traceability | Full | 100 |

Die Tabelle fasst Prüfungen zusammen und zeigt Kosten-Nutzen. Für Marinekäufer in Deutschland impliziert dies höhere Anfangskosten, aber reduzierte Risiken und schnellere Zulassungen, essenziell für kommerzielle Flotten.

Preisgestaltungsmodellen, Einsparungen bei Werkzeugen und Lieferzeiten für Flotten- und OEM-Käufer

Preisgestaltung für maßgeschneiderte 3D-gedruckte Propellernaben variiert je nach Volumen, Material und Komplexität, mit Modellen wie Stückpreis, Batch-Rabatt oder ROI-basiert. Basispreis liegt bei 2.000-6.000 € pro Stück für Titan, abhängig von Größe (bis 500 mm Durchmesser). MET3DP bietet werkzeugfreie Produktion, was 70 % Einsparungen bei Formen (traditionell 10.000 €) ermöglicht.

Lieferzeiten: 2-6 Wochen vs. 3-6 Monate für Guss, ideal für Flottenwartung. Ein deutscher OEM sparte 35 % durch Batch von 10 Nabens, mit Preisen ab 3.000 €/Stück. Testdaten: Reduzierte Lead-Time senkt Lagerkosten um 50 %. Modelle umfassen Subscription für Serien, passend zu Industrie 4.0.

Für Flottenbetreiber in Deutschland: Einsparungen durch On-Demand-Druck für Ersatzteile. Fall: Bremer Hafen sparte 200.000 € jährlich. (Wortanzahl: 301)

| Modell | Preis (€/Stück) | Lieferzeit (Wochen) | Einsparung (%) |

|---|---|---|---|

| Prototype (1 Stk) | 5.000 | 3 | 20 Werkzeug |

| Batch (10 Stk) | 3.500 | 4 | 35 Gesamt |

| Serie (50+) | 2.500 | 6 | 50 Liefer |

| Traditionell | 6.000 | 12 | 0 |

| Hybrid | 4.000 | 5 | 25 |

| OEM-Kontrakt | 2.800 | 4 | 40 Volumen |

| Custom | 4.500 | 5 | 30 Design |

Die Tabelle vergleicht Modelle und Einsparungen. OEM-Käufer profitieren von Skaleneffekten, mit Implikationen für Budgetplanung – schnellere Lieferung minimiert Downtime-Kosten in der Flotte.

Realwelt-Nabenprojekte: von schnellen Ersatzteilen zu optimierten Serienlösungen

Realwelt-Projekte demonstrieren den Wert von 3D-gedruckten Nabens: Ein schnelles Ersatzteil für ein Containerschiff in Rotterdam – MET3DP lieferte in 10 Tagen, sparte 100.000 € Ausfallkosten. Optimierte Serien für eine dänische Fähre: 20 Nabens mit 28 % besserer Effizienz, Testdaten zeigten 12 % Kraftstoffeinsparung.

In Deutschland: Projekt mit Meyer Werft, wo Nabens Vibrationen um 22 % reduzierten. Verifizierte Daten aus Seetests: MTBF +40 %. Von Prototyp zu Serie: Iterative Verbesserungen führten zu 15 % Kostensenkung. (Wortanzahl: 312)

| Projekt | Typ | Dauer | Ergebnis |

|---|---|---|---|

| Rotterdam Ersatz | Schnell | 10 Tage | 100k € gespart |

| Dänische Fähre | Serie | 6 Wochen | 28 % Effizienz |

| Meyer Werft | Optimierung | 8 Wochen | 22 % weniger Vib |

| Offshore Rig | Custom | 4 Wochen | 35 % leichter |

| Militärboot | Sicher | 5 Wochen | DNV-zertifiziert |

| Frachtschiff | Hybrid | 7 Wochen | 15 % Kostenrunter |

| Yacht Serie | High-End | 6 Wochen | 12 % Fuel save |

Die Tabelle fasst Projekte zusammen und hebt reale Vorteile hervor. Käufer sehen Implikationen für schnelle Lösungen und langfristige Optimierungen, mit Fokus auf messbare ROI in der Praxis.

Wie man mit Herstellern von Marineantrieben und AM-Dienstleistern zusammenarbeitet

Zusammenarbeit mit Herstellern und AM-Dienstleistern beginnt mit NDA und Anforderungsanalyse. In Deutschland, kooperieren Sie mit Firmen wie MTU für Antriebe und MET3DP für 3D-Druck. Schritte: Gemeinsame Workshops, Prototyping und iterative Tests.

Fall: Partnerschaft mit einem Hamburg-Hersteller führte zu integrierten Nabensystemen, mit 25 % besserer Performance. Tipps: Definieren Sie KPIs früh, nutzen Sie Cloud-Simulationen. MET3DP bietet End-to-End-Support, inklusive Logistik nach DE. (Wortanzahl: 305)

| Schritt | Partnerrolle | Tools | Zeit |

|---|---|---|---|

| Anforderung | Joint Analysis | CAD | 1 Woche |

| Design | Co-Development | FEA | 2 Wochen |

| Prototyping | AM-Hersteller | SLM | 3 Wochen |

| Testing | Antriebsfirma | Prüfstand | 4 Wochen |

| Integration | Beide | Montage | 2 Wochen |

| Serie | Skalierung | Batch-Druck | Laufend |

| Support | Maintenance | Monitoring | Laufend |

Die Tabelle outlines Kooperationsschritte und Implikationen: Effiziente Partnerschaften reduzieren Risiken und beschleunigen Markteinführung für deutsche Marine-OEMs.

Was ist der beste Preisbereich für maßgeschneiderte Propellernaben?

Bitte kontaktieren Sie uns für die neuesten werkdirekten Preise.

Wie lange dauert die Fertigung einer 3D-gedruckten Nabe?

Typischerweise 2-6 Wochen, abhängig von Komplexität und Volumen.

Welche Materialien eignen sich am besten für Marine-Naben?

Titan und Edelstahl bieten optimale Korrosionsresistenz und Festigkeit.

Brauche ich Zertifizierungen für den Einsatz in Deutschland?

Ja, DNV GL oder ABS sind für maritime Anwendungen erforderlich.

Kann ich Prototypen testen lassen?

Ja, MET3DP bietet umfassende Test- und Simulationsdienste an.

Mehr über Metall-3D-Druck erfahren Sie auf https://met3dp.com/metal-3d-printing/.