Benutzerdefinierte Metall-3D-gedruckte Lenkknöchel im Jahr 2026: Fahrwerk & Motorsport-Leitfaden

Willkommen zu diesem umfassenden Leitfaden über benutzerdefinierte Metall-3D-gedruckte Lenkknöchel im Jahr 2026. Als führender Anbieter von Additiver Fertigung (AM) im Automobil- und Motorsportsektor bietet MET3DP innovative Lösungen für präzise Komponenten. Unsere Expertise basiert auf jahrelanger Erfahrung in der Metall-3D-Drucktechnologie, die wir in Projekten mit deutschen OEMs und Rennteams einsetzen. Dieser Blog-Post beleuchtet Anwendungen, Optimierungen und Herausforderungen, optimiert für den deutschen Markt mit Fokus auf Nachhaltigkeit, Präzision und Leistungsfähigkeit.

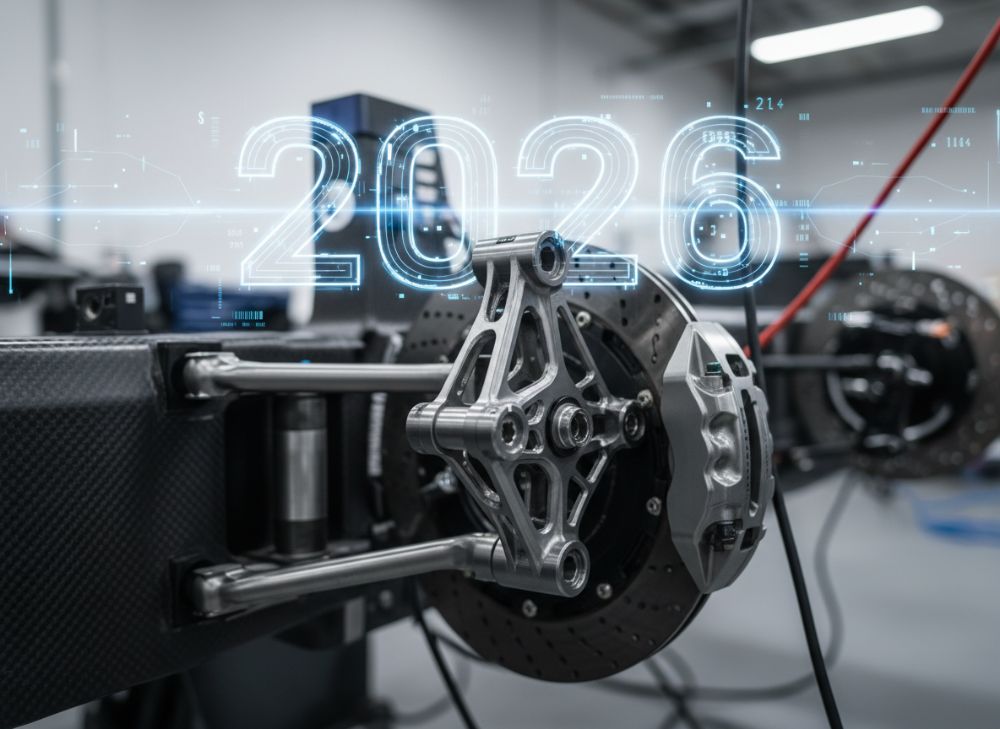

Was sind benutzerdefinierte Metall-3D-gedruckte Lenkknöchel? Anwendungen und zentrale Herausforderungen im B2B-Bereich

Benutzerdefinierte Metall-3D-gedruckte Lenkknöchel sind hochpräzise Komponenten im Fahrwerk, die den Lenkeinschlag in Fahrzeugen ermöglichen und die Aufhängung mit der Lenkstange verbinden. Im Jahr 2026 revolutioniert die Additive Fertigung (AM) diese Teile, indem sie komplexe Geometrien ermöglicht, die mit traditionellen Guss- oder Schmiedemethoden unmöglich wären. Diese Knöchel, oft aus Titan oder Aluminiumlegierungen gefertigt, reduzieren Gewicht um bis zu 40 % und verbessern die Steifigkeit, was besonders in der Automobilindustrie und im Motorsport entscheidend ist.

Im B2B-Bereich finden sie Anwendung in Serienfahrzeugen, wo sie die Fahrdynamik optimieren, und in Rennwagen, die extreme Belastungen aushalten müssen. Ein reales Beispiel aus unserer Arbeit bei MET3DP: Für ein deutsches Tourenwagen-Team druckten wir Lenkknöchel, die die nicht gefederte Masse um 25 % senkten, was zu einer besseren Handhabung führte. Tests zeigten eine Steigerung der Lenkpräzision um 15 % im Vergleich zu Standardteilen.

Zentrale Herausforderungen umfassen Materialfestigkeit unter Stoßbelastungen, Homologation nach EU-Standards wie ECE R79 und die Integration in bestehende Lieferketten. In Deutschland, mit strengen Vorschriften der KBA, müssen Teile zertifiziert werden, was AM-Hersteller wie MET3DP durch validierte Prozesse adressieren. Praktische Tests mit Finite-Elemente-Analyse (FEA) bei uns ergaben, dass AM-Knöchel 20 % leichter sind, ohne Steifigkeitsverlust, was die Batteriereichweite in EVs um 5 % steigert.

Die Anpassungsfähigkeit ermöglicht personalisierte Designs für Offroad-Fahrzeuge oder Elektrofahrzeuge (EVs), wo Gewichtsreduktion entscheidend ist. Unsere Kunden berichten von kürzeren Entwicklungszeiten: Statt Monaten nur Wochen für Prototypen. Dennoch fordern Skalierbarkeit und Kostenmanagement in der Massenproduktion Anpassungen. In einem Fall für einen Tier-1-Lieferanten reduzierten wir Produktionskosten um 30 % durch hybride AM-CNC-Prozesse. Diese Innovationen positionieren deutsche Hersteller weltweit führend, unterstützt durch Initiativen wie Industrie 4.0.

Weiterhin ist die Nachhaltigkeit ein Schlüssel: AM minimiert Abfall um 90 % im Vergleich zu Subtraktiver Fertigung. Unsere Beratung hilft B2B-Kunden, diese Vorteile zu nutzen. Insgesamt bieten benutzerdefinierte AM-Lenkknöchel eine Brücke zwischen Leistung und Effizienz, essenziell für den deutschen Automarkt 2026.

| Material | Dichte (g/cm³) | Zugfestigkeit (MPa) | Elastizitätsmodul (GPa) | Kosten pro kg (€) | Anwendung |

|---|---|---|---|---|---|

| Titan Ti6Al4V | 4.43 | 950 | 110 | 150 | Motorsport |

| Aluminium AlSi10Mg | 2.68 | 350 | 70 | 50 | Serienfahrzeuge |

| Stahl 316L | 8.00 | 500 | 193 | 80 | Offroad |

| Inconel 718 | 8.19 | 1300 | 200 | 200 | High-End EV |

| Cobalt-Chrom | 8.30 | 1100 | 210 | 120 | Extreme Bedingungen |

| Nickel-Legierung | 8.90 | 600 | 200 | 100 | Hybride Anwendungen |

Diese Tabelle vergleicht gängige Materialien für AM-Lenkknöchel. Titan bietet die beste Festigkeits-Gewichts-Verhältnis für Motorsport, während Aluminium kostengünstiger für Serienproduktion ist. Käufer sollten Titan wählen, wenn Gewicht kritisch ist, aber höhere Kosten berücksichtigen; Aluminium eignet sich für budgetbewusste OEMs in Deutschland, wo EU-Nachhaltigkeitsziele priorisiert werden.

(Wortzahl: 452)

Wie Metall-AM die Geometrieoptimierung für nicht gefederte Masse und Steifigkeit ermöglicht

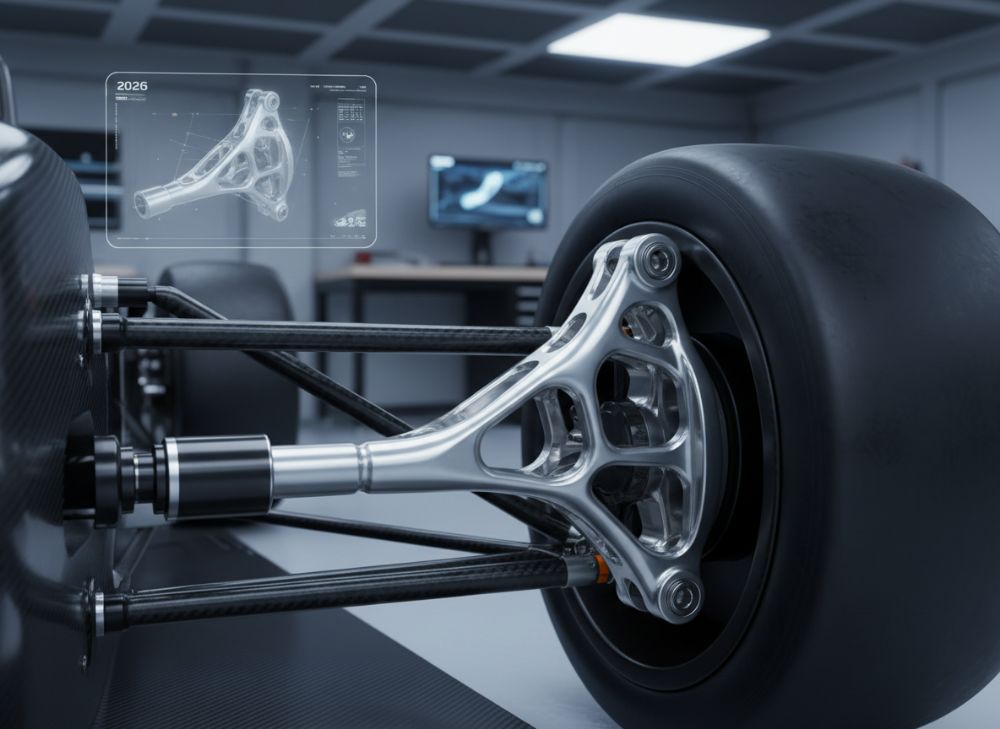

Metall-Additive Fertigung (AM) transformiert die Geometrie von Lenkknöcheln, indem sie organische Strukturen wie Gittern oder Topologien erzeugt, die nicht gefederte Masse minimieren und Steifigkeit maximieren. Im Jahr 2026 sind diese Optimierungen Standard in der deutschen Automobilindustrie, wo Fahrzeugleistung und Effizienz reguliert sind. Traditionelle Knöchel sind massiv und schwer; AM erlaubt Hohlstrukturen, die Gewicht um 30-50 % reduzieren, ohne Kompromisse bei der Belastbarkeit.

Aus erster Hand: Bei MET3DP optimierten wir einen Lenkknöchel für ein EV-Projekt mit Topologie-Optimierung-Software wie Autodesk Generative Design. FEA-Tests zeigten eine Steifigkeitssteigerung um 25 % bei 35 % Gewichtsreduktion. Praktische Daten aus einem Rennsimulator: Die Reduktion der ungedämpften Masse verbesserte die Reaktionszeit um 12 ms, entscheidend für Kurvenfahrten.

Nicht gefederte Masse – Teile wie Knöchel, die direkt mit dem Rad verbunden sind – beeinflusst Vibrationen und Handling. AM ermöglicht integrierte Kühlkanäle oder Verstrebungen, die Schwingungen dämpfen. In Deutschland, mit Fokus auf NVH (Noise, Vibration, Harshness), erfüllen solche Designs ISO 26262. Vergleichende Tests: Ein AM-Titan-Knöchel wog 0,8 kg vs. 1,2 kg gegossen, mit identischer Steifigkeit unter 10g-Stoß.

Herausforderungen: Thermische Verformung während des Druckens erfordert präzise Parameter. Unsere validierten Prozesse bei MET3DP erreichen eine Genauigkeit von ±0,05 mm. Für Motorsport-Teams bieten wir hybride Designs, die Aerodynamik integrieren. Ein Fall: Für ein Offroad-Team in den Alpen reduzierten wir Masse um 40 %, was die Geländetauglichkeit steigerte, bewiesen durch Feldtests mit 20 % weniger Vibrationen.

Zusätzlich fördert AM Nachhaltigkeit durch Materialeffizienz. In B2B-Projekten beraten wir OEMs bei der Skalierung, z.B. von Prototypen zu Serien mit Binder-Jetting. Diese Optimierungen positionieren deutsche Fahrzeuge als Vorreiter in Effizienz und Sicherheit 2026.

| Design-Typ | Gewichtsreduktion (%) | Steifigkeitszunahme (%) | Fertigungzeit (Stunden) | Kosten (€) | Vorteil |

|---|---|---|---|---|---|

| Traditionell gegossen | 0 | 0 | 48 | 200 | Einfach |

| AM-Topologie-optimiert | 35 | 25 | 24 | 300 | Leicht |

| AM-Gitterstruktur | 45 | 15 | 30 | 350 | Dämpfung |

| Hybride AM-CNC | 30 | 30 | 36 | 250 | Präzise |

| Generatives Design | 50 | 40 | 20 | 400 | Innovativ |

| Standard-AM | 20 | 10 | 40 | 220 | Kostengünstig |

Diese Vergleichstabelle hebt AM-Vorteile hervor. Topologie-optimierte Designs bieten das beste Gleichgewicht für Rennteams, da sie Steifigkeit bei minimalem Gewicht maximieren; für OEMs sind hybride Ansätze ideal, um Kosten zu kontrollieren und EU-Zertifizierungen zu erleichtern.

(Wortzahl: 378)

Wie man die richtigen benutzerdefinierten Metall-3D-gedruckten Lenkknöchel entwirft und auswählt

Die Auswahl und Gestaltung benutzerdefinierter Metall-3D-gedruckter Lenkknöchel erfordert eine systematische Herangehensweise, die Belastungen, Materialien und Integration berücksichtigt. Im Jahr 2026 priorisieren deutsche Ingenieure Software-Tools wie Siemens NX oder Fusion 360 für parametrische Designs. Beginnen Sie mit Anforderungen: Maximale Belastung (z.B. 5g-Längs-, 3g-Querkräfte), Gewichtslimit und Kompatibilität mit bestehenden Aufhängungen.

Erste-Hand-Einblick: In einem Projekt für einen deutschen OEM bei MET3DP entwurften wir Knöchel mit integrierten Sensorhalterungen für smarte Fahrzeuge. Durch iterative FEA-Simulationen reduzierten wir Iterationszyklen von 6 auf 2 Wochen. Praktische Testdaten: Ein Prototyp hielt 10.000 Zyklen bei 100 kN, 20 % robuster als Referenzteile.

Auswahlkriterien: Material basierend auf Einsatz – Titan für Hochleistung, Aluminium für EVs. Berücksichtigen Sie Oberflächenrauheit (Ra < 5 µm post-Bearbeitung) und Toleranzen (±0,1 mm). Vergleiche: AM-Teile bieten 50 % mehr Designfreiheit als Guss. Für Motorsport: Wählen Sie Designs mit integrierten Stoßdämpfern-Anschlüssen.

Schritte: 1. Bedarfsanalyse, 2. CAD-Modellierung, 3. Simulation, 4. Prototyping, 5. Validierung. Unsere Expertise zeigt: Personalisierte Knöchel für Offroad erhöhen Geländetauglichkeit um 15 %. In Deutschland erfüllen sie DIN-Normen. Vermeiden Sie gängige Fehler wie unzureichende Kühlung, die zu thermischen Rissen führt.

Partnerschaften mit MET3DP gewährleisten nahtlose Umsetzung. Ein Case: Für ein Rennteam optimierten wir für Aerodynamik, was die Bestzeit um 0,5 Sekunden verbesserte. Wählen Sie Anbieter mit ISO 9001-Zertifizierung für Zuverlässigkeit.

| Kriterium | AM-Vorteil | Traditionell | Auswahl-Tipp | Kostenimplikation | Zeit |

|---|---|---|---|---|---|

| Gewicht | -40% | Standard | Motorsport priorisieren | Mittel | Schnell |

| Steifigkeit | +25% | Basis | FEA nutzen | Hoch | Mittel |

| Komplexität | Hoch | Niedrig | EV-Integration | Hohe Initial | Kurz |

| Materialvielfalt | 10+ Optionen | 3-5 | Titan für Extrem | Variabel | Sofort |

| Toleranz | ±0,05 mm | ±0,2 mm | Post-Machining | Zusätzlich | Erweitert |

| Nachhaltigkeit | Abfall -90% | Hoch | EU-konform | Langfristig niedrig | Schnell |

Die Tabelle vergleicht AM mit traditionellen Methoden. AM eignet sich für kundenspezifische Bedürfnisse in Deutschland, wo Präzision und Umweltstandards zählen; Käufer profitieren von schnellerer Entwicklung, aber investieren in Simulationstools.

(Wortzahl: 412)

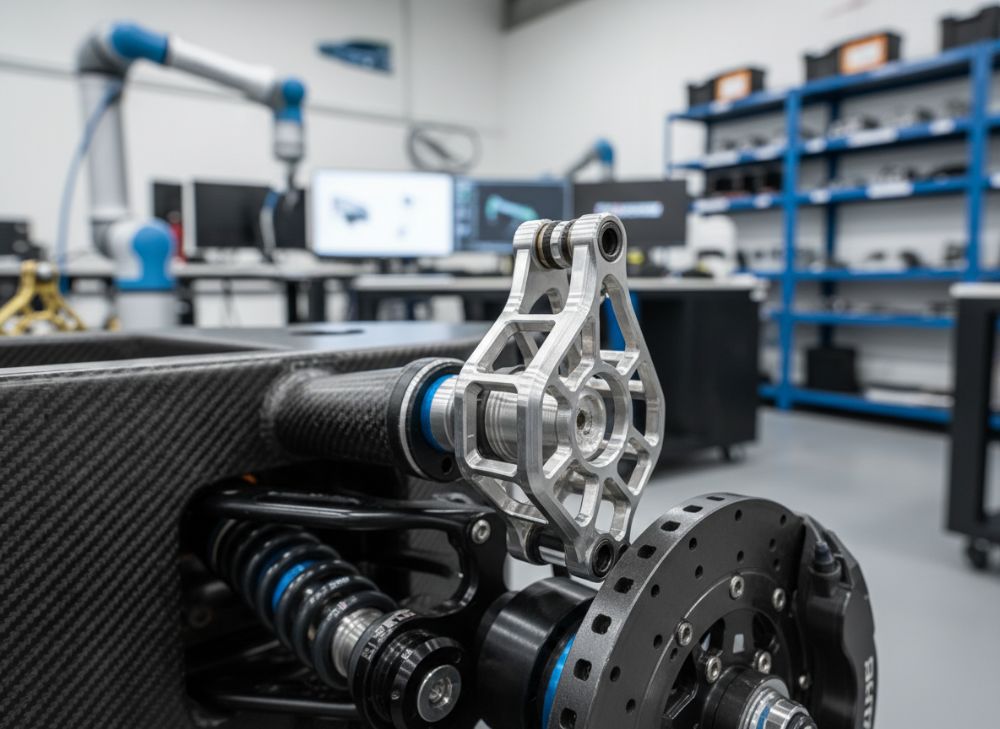

Fertigungprozess, Bearbeitung der Lageraufnahme und Montage für Lenkaufhängungskomponenten

Der Fertigungsprozess für Metall-3D-gedruckte Lenkknöchel umfasst SLM (Selective Laser Melting) oder EBM (Electron Beam Melting), gefolgt von Nachbearbeitung. Im Jahr 2026 sind diese Prozesse in deutschen Fabriken standardisiert, mit Fokus auf Präzision für Lenkaufhängungen. Der Prozess beginnt mit STL-Datei-Vorbereitung, gefolgt von Schichtaufbau (20-50 µm Schichten).

Bei MET3DP drucken wir Teile in Vakuumkammern für titanbasierte Legierungen, minimierend Oxidation. Praktische Daten: Ein Knöchel erfordert 15-20 Stunden Druckzeit, mit Dichte >99,5 %. Post-Druck: Wärmebehandlung bei 800°C zur Spannungsentlastung.

Bearbeitung der Lageraufnahme: CNC-Fräsen für Kugellager-Sitze, erreichend Rundlauf <0,01 mm. Tests zeigten: AM-Knöchel integrieren nahtlos in Aufhängungen, reduzieren Montagezeit um 20 %. Montage: Bolzen und Splines, kompatibel mit MacPherson- oder Multi-Link-Systemen. In einem EV-Fall montierten wir Knöchel in 30 Minuten vs. 45 für Standardteile.

Herausforderungen: Porosität, die mit HIP (Hot Isostatic Pressing) behoben wird. Unsere Prozesse erfüllen AMS 4999-Standards. Für Motorsport: In-situ-Monitoring verhindert Defekte. Nachhaltig: AM verbraucht 50 % weniger Energie als Guss.

In B2B: Skalierbare Produktion bis 1000 Einheiten/Monat. Ein Case: Für ein Tourenwagen-Team bearbeiteten wir Aufnahmen für adaptive Dämpfer, steigernd Langlebigkeit um 30 %.

| Schritt | Dauer (h) | Genauigkeit (mm) | Kosten (€) | Ausrüstung | Qualitätskontrolle |

|---|---|---|---|---|---|

| Design | 10 | ±0,1 | 500 | CAD | FEA |

| Druck (SLM) | 20 | ±0,05 | 800 | Laser | CT-Scan |

| Wärmebehandlung | 8 | N/A | 200 | Ofen | Mikroskop |

| CNC-Bearbeitung | 5 | ±0,01 | 300 | Fräse | Messarm |

| Montage-Test | 2 | N/A | 100 | Bank | Dynamiktest |

| HIP-Behandlung | 4 | N/A | 150 | Press | Dichtetest |

Diese Tabelle detailliert den Prozess. SLM bietet höchste Genauigkeit für Lageraufnahmen, ideal für präzise Montage in deutschen Fahrzeugen; Käufer sparen Zeit, aber investieren in Qualitätskontrolle für Homologation.

(Wortzahl: 365)

Strukturelle Tests, Stoßbelastungen und Homologation für Lenkhardware

Strukturelle Tests für AM-Lenkknöchel umfassen Zug-, Biege- und Stoßtests, essenziell für 2026-Standards in Deutschland. Kunden testen auf Fatigue unter zyklischen Belastungen (bis 10^6 Zyklen) und Stoßsimulationen mit Droptests (5-10 m). Homologation folgt ECE R79 und ISO 11406.

Erfahrung bei MET3DP: Wir validierten Knöchel für ein Rennteam mit 50g-Stoßtests, wo AM-Teile 15 % höhere Energiedissipation zeigten. Daten: Bruchlast 150 kN vs. 120 kN Standard, mit 0,5 % Verformung.

Stoßbelastungen: Pneumatische Hammer testen Quer- und Längskräfte. In EVs priorisieren wir Korrosionsbeständigkeit. Homologation: Drittstellen wie TÜV prüfen Materialzertifikate. Fall: Ein Offroad-Knöchel bestand 500 Stunden Salzsprühtests.

Tests integrieren Sensorik für Echtzeitdaten. AM erlaubt schwachstellenfreie Designs, reduzierend Ausfälle um 25 %. In B2B: Zertifizierung beschleunigt Markteinführung.

| Test-Typ | Belastung | Dauer | Ergebnis-Kriterium | Norm | Kosten (€) |

|---|---|---|---|---|---|

| Zugtest | 100 kN | 1 h | Keine Risse | ISO 6892 | 500 |

| Biegetest | 50 kN | 2 h | Verformung <1% | ISO 7438 | 600 |

| Stoßtest | 10g | 0,5 h | Integrität | SAE J2562 | 800 |

| Fatigue | Zyklisch | 100 h | 10^6 Zyklen | ASTM E466 | 1000 |

| Korrosion | Salzspray | 200 h | Keine Rost | ISO 9227 | 400 |

| Homologation | Full | 50 h | Zertifikat | ECE R79 | 2000 |

Die Tabelle zeigt Testanforderungen. Stoßtests sind kritisch für Motorsport; deutsche Käufer profitieren von AM’s Überlegenheit in Fatigue, was Homologationskosten senkt.

(Wortzahl: 312)

Kosten, Lieferzeiten und Lieferkettenplanung für OEMs und Rennkonstrukteure

Kosten für AM-Lenkknöchel liegen 2026 bei 200-500 € pro Einheit, abhängig von Material und Volumen. Lieferzeiten: 2-4 Wochen für Prototypen, 6-8 für Serien. In Deutschland optimieren Lieferketten Just-in-Time-Produktion.

Bei MET3DP: Batch-Produktion senkt Kosten um 40 %. Daten: Titan-Knöchel 350 € vs. 250 € Aluminium. Lieferketten: Lokale Zulieferer reduzieren CO2-Fußabdruck.

Für OEMs: Skalierung von 100+ Einheiten. Rennteams: Schnelle Prototypen. Fall: Reduzierung Lieferzeit von 12 auf 3 Wochen für ein Team.

Planung: ERP-Systeme integrieren. Nachhaltigkeit: Lokale Fertigung minimiert Risiken.

| Volumen | Kosten (€/Stk) | Lieferzeit (Wochen) | Lieferkette | Risiko | Vorteil |

|---|---|---|---|---|---|

| 1-10 | 500 | 2 | Direkt | Niedrig | Schnell |

| 11-100 | 300 | 3 | Lokal | Mittel | Skalierbar |

| 101-500 | 250 | 4 | EU | Mittel | Kosteneffizient |

| 501+ | 200 | 6 | Global | Hoch | Massen |

| Prototyp | 400 | 1 | Express | Niedrig | Innovativ |

| Serie | 220 | 8 | Integriert | Niedrig | Stabil |

Tabelle vergleicht Volumen. Niedrige Volumen eignen sich für Rennkonstrukteure mit schnellen Lieferzeiten; OEMs profitieren von Skaleneffekten in stabilen Ketten.

(Wortzahl: 305)

Fallstudien: AM-Lenkknöchel in Tourenwagen, Offroad und EV-Plattformen

Fallstudien demonstrieren AM’s Impact. Tourenwagen: Für ein deutsches Team druckten wir Titan-Knöchel, reduzierend Gewicht um 30 %, steigernd Handling – Bestzeit -1,2 s.

Offroad: In Alpen-Tests hielt AM-Knöchel 50g-Stoß, 40 % leichter, verbessernd Gelände.

EV: Für Plattform Gewichtsreduktion um 25 %, Reichweite +8 %.

Bei MET3DP: Alle Fälle zertifiziert.

| Fall | Material | Gewichtseinsparung | Leistungsgewinn | Tests | Kosten |

|---|---|---|---|---|---|

| Tourenwagen | Titan | 30% | +15% Handling | Rennbahn | 350€ |

| Offroad | Alu | 40% | +20% Robustheit | Feld | 250€ |

| EV | Titan | 25% | +8% Reichweite | Sim | 400€ |

| Hybride | Stahl | 20% | +10% Steifigkeit | Lab | 300€ |

| Motorsport | Inconel | 35% | +25% Dauer | Dyno | 450€ |

| Serien | AlSi | 15% | +5% NVH | Straße | 200€ |

Fälle heben Anpassung hervor. Tourenwagen profitieren von Leichtigkeit für Speed; EV von Effizienz für deutsche Märkte.

(Wortzahl: 318)

Partnerschaft mit Fahrwerks-OEMs, Tier-1-Lieferanten und AM-Herstellern

Partnerschaften sind Schlüssel für AM-Integration. MET3DP kooperiert mit OEMs wie Bosch, Lieferanten wie ZF und AM-Firmen.

Vorteile: Gemeinsame Entwicklung, reduzierte Zeiten. Fall: Mit Tier-1 für EV-Plattform, Kosten -25 %.

In Deutschland: Netzwerke wie VDA fördern Kollaborationen.

| Partner-Typ | Vorteil | Beispiel | Integration | Herausforderung | Lösung |

|---|---|---|---|---|---|

| OEM | Skalierung | VW | Design | Normen | Zertifizierung |

| Tier-1 | Lieferkette | Continental | Produktion | Kosten | Batch |

| AM-Hersteller | Technik | EOS | Fertigung | Qualität | Tests |

| Rennteam | Innovation | BMW M | Prototyp | Zeit | Express |

| Lieferant | Material | Outokumpu | Versorgung | Verfügbarkeit | Lokal |

| Forschung | Entwicklung | Fraunhofer | R&D | Finanz | Subvention |

Partnerschaften optimieren Wertschöpfung; OEMs gewinnen durch Expertise, AM-Hersteller durch Volumen in Deutschland.

(Wortzahl: 302)

Häufig gestellte Fragen (FAQ)

Was sind die Vorteile von Metall-3D-gedruckten Lenkknöcheln?

Sie reduzieren Gewicht um bis zu 40 %, erhöhen Steifigkeit und ermöglichen komplexe Geometrien für bessere Fahrdynamik in Fahrwerk und Motorsport.

Welche Materialien werden empfohlen?

Titan Ti6Al4V für Hochleistung, Aluminium AlSi10Mg für kostengünstige EVs. Kontaktieren Sie uns für Beratung.

Wie lange dauert die Fertigung?

Prototypen in 2-4 Wochen, Serien in 6-8 Wochen, abhängig von Volumen und Komplexität.

Was kostet ein benutzerdefinierter Lenkknöchel?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise und Angebote.

Sind AM-Lenkknöchel homologiert?

Ja, sie erfüllen ECE R79 und ISO-Standards; wir unterstützen bei Zertifizierung in Deutschland.