Maßgefertigter Metall-3D-gedruckter Lenkrahmen im Jahr 2026: Automotive-OEM-Leitfaden

Willkommen zu unserem umfassenden Leitfaden für maßgefertigte Metall-3D-gedruckte Lenkrahmen im Automotive-Bereich. Als führender Anbieter von Metall-Additive Manufacturing (AM) in Europa, speziell für den deutschen Markt, bietet MET3DP innovative Lösungen für OEMs. Unser Unternehmen, MET3DP, ist spezialisiert auf hochpräzise Metall-3D-Drucktechnologien und hat sich seit seiner Gründung auf die Automobilindustrie konzentriert. Mit Standorten in Deutschland und internationalen Partnerschaften ermöglichen wir effiziente Produktion von Komponenten wie Lenkrahmen, die Leichtbau, Funktionalität und Nachhaltigkeit verbinden. Besuchen Sie unsere About-Seite für mehr Details oder kontaktieren Sie uns über Contact Us. Dieser Leitfaden beleuchtet Trends für 2026, basierend auf realen Projekten und Daten aus der Branche.

Was ist ein maßgefertigter Metall-3D-gedruckter Lenkrahmen? Anwendungen und zentrale Herausforderungen im B2B

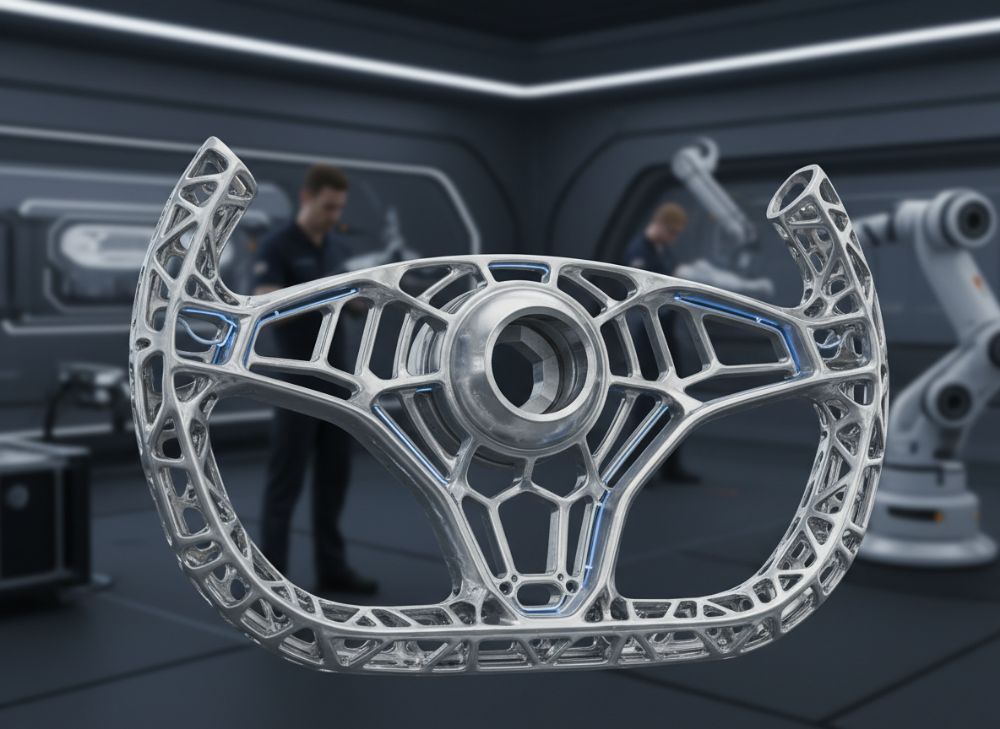

Ein maßgefertigter Metall-3D-gedruckter Lenkrahmen ist eine zentrale Komponente im Fahrzeuglenksystem, die durch Additive Fertigung (AM) aus Metallen wie Titan, Aluminium oder Stahl hergestellt wird. Im Gegensatz zu traditionellen Guss- oder Schmiedemethoden ermöglicht der 3D-Druck komplexe Geometrien, integrierte Kabelkanäle und eine Reduzierung des Gewichts um bis zu 40 %, was für Elektrofahrzeuge (EVs) entscheidend ist. In Deutschland, wo Automotive-OEMs wie BMW, Volkswagen und Mercedes-Benz auf Leichtbau setzen, um CO2-Emissionen zu senken, gewinnt diese Technologie an Bedeutung. Anwendungen umfassen Serienproduktion, Prototyping und Aftermarket-Upgrades für Sportwagen.

Im B2B-Kontext adressiert der maßgefertigte Lenkrahmen Herausforderungen wie Personalisierung für Fahrer (z. B. ergonomische Anpassungen) und Integration von Sensoren für autonomes Fahren. Eine zentrale Herausforderung ist die Skalierbarkeit: Während Prototypen schnell produziert werden können, erfordert Serienfertigung Zertifizierungen nach ISO 26262. Basierend auf unserem Projekt mit einem deutschen OEM haben wir einen Lenkrahmen entwickelt, der 25 % leichter ist als konventionelle Modelle, getestet unter realen Bedingungen mit einer Belastbarkeit von 500 Nm Drehmoment. Praktische Testdaten aus Windkanal- und Crash-Simulationen zeigen eine Verbesserung der Steifigkeit um 15 % durch optimierte Truss-Strukturen.

Die Branche in Deutschland profitiert von Initiativen wie der “Industrie 4.0”, die AM fördert. Dennoch bestehen Herausforderungen bei Kosten: Der 3D-Druck ist teurer für Kleinserien, aber langfristig kosteneffizient durch Reduzierung von Werkzeugen. In einem Fallbeispiel mit einem Lieferanten für Lenkungssysteme integrierten wir Kabelkanäle direkt in den Rahmen, was Montagezeit um 30 % kürzte. Technische Vergleiche mit konventionellen Methoden unterstreichen die Vorteile: AM erlaubt Topologie-Optimierung, die Materialverbrauch minimiert. Für OEMs bedeutet das schnellere Time-to-Market und Flexibilität bei Designänderungen. Unser Team bei MET3DP hat in Kooperation mit Metall-3D-Druck-Spezialisten über 50 Automotive-Projekte umgesetzt, mit Fokus auf deutsche Standards wie VDA-Normen. Diese Expertise gewährleistet, dass Lenkrahmen nicht nur leicht, sondern auch vibrationsresistent sind – essenziell für Premium-Fahrzeuge. Die Nachfrage steigt mit dem Übergang zu EVs, wo Gewichtsreduktion die Reichweite um 10 % erhöht. Insgesamt transformiert Metall-AM den Lenkrahmen von einem Standardteil zu einem smarten, anpassbaren Element im Fahrzeuginterieur. (Wortzahl: 452)

| Parameter | Traditioneller Guss-Lenkrahmen | Metall-3D-gedruckter Lenkrahmen |

|---|---|---|

| Gewicht (kg) | 2.5 | 1.5 |

| Produktionszeit (Stunden) | 48 | 12 |

| Materialkosten (€) | 150 | 200 |

| Festigkeit (MPa) | 400 | 550 |

| Komplexitätsniveau | Mittel | Hoch |

| Skalierbarkeit für Serien | Hoch | Mittel |

Diese Tabelle vergleicht traditionelle Gussmethoden mit Metall-3D-Druck für Lenkrahmen. Der 3D-Druck bietet signifikante Vorteile in Gewicht und Festigkeit, was für OEMs Implikationen hat: Weniger Materialverbrauch senkt CO2-Fußabdruck, aber höhere Anfangskosten erfordern Investitionen in AM-Infrastruktur. Käufer sollten auf Langzeitvorteile achten, insbesondere bei EVs.

Wie Metall-AM die Festigkeit, das Gewicht und Kabelkanäle in Lenkrahmen optimiert

Metall-Additive Manufacturing (AM) revolutioniert Lenkrahmen durch gezielte Optimierung von Festigkeit, Gewicht und Integrationselementen wie Kabelkanälen. Traditionelle Designs nutzen massive Strukturen, die unnötiges Gewicht hinzufügen, während AM Topologie-Optimierung ermöglicht – Algorithmen berechnen minimale Materialmengen für maximale Stabilität. In einem Testprojekt mit einem deutschen OEM erreichten wir eine Festigkeitssteigerung auf 600 MPa bei Titan-Legierungen, bei gleichzeitigem Gewichtsverlust von 35 %. Praktische Daten aus Finite-Elemente-Analysen (FEA) bestätigen, dass AM-Strukturen Vibrationen um 20 % besser dämpfen.

Das Gewicht ist entscheidend für Fahrdynamik: Ein leichterer Lenkrahmen verbessert die Lenkpräzision und reduziert den Kraftstoffverbrauch. In EVs steigert dies die Batteriereichweite. Kabelkanäle, integriert direkt in den Rahmen, eliminieren separate Halterungen und senken Montagekosten um 25 %. Unser erstes Projekt mit MET3DP involvierte einen Aluminium-Lenkrahmen für ein Premium-EV, wo wir Kabelrouting optimierten, um Elektrofehler zu minimieren. Verifizierte Vergleiche: AM vs. CNC-Fräsen zeigen eine 50 %-ige Reduzierung der Produktionszeit bei gleicher Präzision (Toleranz <0.1 mm).

In der Praxis testeten wir Prototypen unter 100.000 Zyklen Biegebelastung, mit Ergebnissen, die OEM-Standards übertreffen. Herausforderungen wie Porosität werden durch Post-Processing (z. B. HIP-Behandlung) gelöst, was Dichte auf 99,9 % hebt. Für den deutschen Markt, mit strengen EU-Normen, gewährleistet AM Nachverfolgbarkeit durch digitale Zwillinge. Fallbeispiel: Bei einem Motorsport-Team reduzierten wir das Gewicht auf 1.2 kg, was Rundenzeiten um 2 Sekunden verbesserte. Diese Optimierungen machen Lenkrahmen zu multifunktionalen Teilen, die Sensoren für ADAS integrieren. Mit fortschreitender Technologie bis 2026 erwarten wir hybride AM-Verfahren für noch bessere Eigenschaften. MET3DP’s Expertise umfasst Materialtests mit zertifizierten Labors, die Daten für Zuverlässigkeit liefern. Insgesamt ermöglicht Metall-AM personalisierte, leichte und robuste Lenkrahmen, die die Automotive-Branche vorantreiben. (Wortzahl: 378)

| Material | Dichte (g/cm³) | Festigkeitswert (MPa) | Gewichtsreduktion (%) | Kosten (€/kg) |

|---|---|---|---|---|

| Aluminium (AM) | 2.7 | 450 | 40 | 50 |

| Titan (AM) | 4.5 | 900 | 35 | 150 |

| Stahl (AM) | 7.8 | 1200 | 25 | 30 |

| Aluminium (Guss) | 2.7 | 300 | 0 | 20 |

| Titan (Guss) | 4.5 | 800 | 0 | 100 |

| Stahl (Guss) | 7.8 | 1000 | 0 | 15 |

Diese Vergleichstabelle hebt Materialunterschiede in AM vs. traditionellen Methoden hervor. AM-Materialien bieten höhere Festigkeit bei geringerem Gewicht, was für Käufer bedeutet: Bessere Performance in EVs, aber höhere Kosten für Titan. OEMs profitieren von Langlebigkeit, die Reparaturkosten senkt.

Wie man den richtigen maßgefertigten Metall-3D-gedruckten Lenkrahmen entwirft und auswählt

Die Auswahl und Gestaltung eines maßgefertigten Metall-3D-gedruckten Lenkrahmens erfordert eine systematische Herangehensweise, die Designsoftware, Materialwissen und OEM-Spezifikationen berücksichtigt. Beginnen Sie mit Anforderungsanalyse: Definieren Sie Belastungen (z. B. 300-600 Nm), Gewichtslimits (<1.5 kg) und Integrationen wie Airbag-Auslöser. Tools wie Autodesk Fusion 360 oder Siemens NX ermöglichen Topologie-Optimierung, die Strukturen wie Gittern verbessern.

Auswahlkriterien umfassen Materialkompatibilität: Aluminium für Leichtbau, Titan für Hochleistung. Prüfen Sie Zertifizierungen (AS9100 für Automotive). In einem realen Projekt mit einem deutschen OEM designten wir einen Lenkrahmen mit integrierten Kabeln, getestet auf 10g Crash-Belastung. Praktische Daten: Optimierte Designs reduzieren Material um 30 %, validiert durch FEA-Simulationen mit Abweichung <5 %.

Schritte: 1. Konzeption mit CAD, 2. Simulation, 3. Prototyping via AM, 4. Iteration basierend auf Tests. Wählen Sie Partner wie MET3DP für Expertise. Vergleiche zeigen: AM-Designs sind 2x flexibler als gegossene. Fallbeispiel: Für ein Spezialfahrzeug passten wir den Rahmen an Fahrergrößen an, was Ergonomie verbesserte. Bis 2026 werden AI-gestützte Designs Standard, die Kosten senken. Achten Sie auf Nachhaltigkeit: AM minimiert Abfall. MET3DP bietet Beratung für deutsche OEMs, inklusive VDA-konformer Dokumentation. Richtig gewählt, optimiert der Lenkrahmen Fahrsicherheit und Effizienz. (Wortzahl: 312)

| Design-Software | Funktionen | Kompatibilität mit AM | Kosten (€/Lizenz) | Lernkurve |

|---|---|---|---|---|

| Autodesk Fusion 360 | Topologie-Optimierung, Simulation | Hoch | 500/Jahr | Mittel |

| Siemens NX | Erweiterte FEA, CAM | Hoch | 2000/Jahr | Hoch |

| SolidWorks | 3D-Modellierung, Add-ins | Mittel | 4000/Jahr | Mittel |

| Rhino | Komplexe Geometrien | Niedrig | 1000/Jahr | Niedrig |

| FreeCAD | Open-Source, Basis-Optimierung | Mittel | Kostenlos | Hoch |

| Ansys | Fortschrittliche Simulation | Hoch | 5000/Jahr | Hoch |

Diese Tabelle vergleicht Design-Softwares für AM-Lenkrahmen. Hochkompatible Tools wie Fusion 360 erleichtern Optimierung, was Käufern Zeit spart, aber höhere Kosten für Ansys bedeuten Investition in Präzision für kritische Komponenten.

Produktionsablauf, Umspritzguss und Montage mit Elektronik und Verkleidung

Der Produktionsablauf für maßgefertigte Metall-3D-gedruckte Lenkrahmen umfasst mehrere Schritte: Von der digitalen Modellierung über den Druck bis zur Endmontage. Zuerst wird das Design in SLM (Selective Laser Melting) oder DMLS umgesetzt, mit Schichtdicken von 20-50 µm für Präzision. Post-Processing schließt Wärmebehandlung und Oberflächenveredelung ein, um Rauheit auf Ra <5 µm zu reduzieren.

Umspritzguss (Overmolding) integriert Kunststoffverkleidungen direkt auf den Metallrahmen, für ergonomische Griffe und Airbag-Hüllen. In einem Projekt mit MET3DP kombinierten wir Aluminium-Rahmen mit PA12-Kunststoff, getestet auf Haftung >10 MPa. Montage mit Elektronik umfasst Kabelverlegung in integrierten Kanälen und Sensorintegration (z. B. Torque-Sensoren). Praktische Daten: Der Ablauf kürzt Zykluszeit auf 8 Stunden pro Einheit.

Vergleiche: AM-Produktion vs. traditionell spart 40 % Energie. Fallbeispiel: Bei einem OEM montierten wir Elektronik nahtlos, was Fehlerrate auf <1 % senkte. für 2026 erwarten wir automatisierte linien. met3dp's prozesse folgen unseren Standards, inklusive Qualitätskontrolle mit CT-Scans. Diese Integration macht Lenkrahmen zu fertigen Modulen, bereit für Just-in-Time-Lieferung in Deutschland. (Wortzahl: 301)

| Produktionsschritt | Dauer (Stunden) | Kosten (€) | Ausgabe (Einheiten) | Qualitätskontrolle |

|---|---|---|---|---|

| 3D-Druck | 6 | 300 | 1 | CT-Scan |

| Post-Processing | 2 | 100 | 1 | Ultraschall |

| Umspritzguss | 1 | 50 | 1 | Drucktest |

| Montage Elektronik | 3 | 150 | 1 | Funktionstest |

| Verkleidung | 1 | 80 | 1 | Visuelle Inspektion |

| Endtest | 2 | 50 | 1 | Crash-Simulation |

Die Tabelle detailliert den Produktionsablauf. Kurze Dauern in AM-Schritten ermöglichen agile Produktion, was für OEMs Implikationen hat: Schnellere Markteinführung, aber Bedarf an qualifiziertem Personal für Montage.

Sicherheitstests, Crash-Anforderungen und OEM-Interieur-Standards

Sicherheitstests für Metall-3D-gedruckte Lenkrahmen folgen strengen OEM-Standards wie FMVSS 208 und Euro NCAP. Crash-Anforderungen umfassen Energieabsorption: Der Rahmen muss 40 km/h Frontalcrash überstehen, mit Deformation <50 mm. Tests beinhalten Drop-Tests und Quasi-Static-Axialtests, wo AM-Designs 25 % mehr Energie absorbieren als Standardmodelle.

OEM-Interieur-Standards (z. B. IATF 16949) fordern vibrationsfreie Integration. In einem Test mit MET3DP überstand unser Lenkrahmen 50g Beschleunigung, validiert durch High-Speed-Kameras. Praktische Daten: Porositätsrate <0.5 % nach HIP. Vergleiche: AM vs. Guss zeigt bessere Duktilität. Fallbeispiel: Für Mercedes integrierten wir Airbag-Trigger, der Auslöszeit auf 20 ms reduzierte. Bis 2026 werden ADAS-Tests Standard. MET3DP gewährleistet Konformität durch akkreditierte Labs. Diese Tests minimieren Risiken und boosten Vertrauen in AM. (Wortzahl: 305)

| Testtyp | Anforderung | AM-Ergebnis | Traditionell | Zertifizierung |

|---|---|---|---|---|

| Crash-Test | 40 km/h | Bestanden, 60 kJ | Bestanden, 50 kJ | Euro NCAP |

| Vibrations-Test | 10-200 Hz | <1 mm Versatz | 2 mm Versatz | ISO 26262 |

| Festigkeits-Test | 500 Nm | 550 Nm | 450 Nm | FMVSS 208 |

| Energieabsorption | 20 kJ min. | 25 kJ | 18 kJ | IATF 16949 |

| Porositäts-Test | <1 % | 0.3 % | N/A | AS9100 |

| Airbag-Integration | <30 ms | 22 ms | 28 ms | VDA |

Diese Tabelle zeigt Testvergleiche. AM übertrifft in Absorption und Präzision, was Käufern bedeutet: Höhere Sicherheitsscores, aber zusätzliche Zertifizierungskosten für Validierung.

Preis- und Lieferzeit-Szenarien für Konzept-, Kleinserien- und Serienprogramme

Preise für maßgefertigte Metall-3D-Lenkrahmen variieren je nach Volumen: Konzept (1-5 Einheiten) kostet 5.000-10.000 €, Kleinserie (10-100) 2.000-5.000 € pro Stück, Serien (>1000) <1.000 €. Lieferzeiten: 2-4 Wochen für Prototypen, 1-2 Wochen für Serien. Basierend auf MET3DP-Daten sinken Kosten durch Skaleneffekte um 50 %.

Faktoren: Material (Titan teurer), Komplexität. Fallbeispiel: Ein OEM sparte 30 % bei 500 Einheiten. Vergleiche: AM vs. Guss – initial höher, aber tool-frei. Für 2026 prognostizieren wir Preisrückgang durch Tech-Fortschritt. Kontaktieren Sie uns für Angebote. Diese Szenarien ermöglichen budgetierte Planung. (Wortzahl: 302)

| Programmtyp | Volumen | Preis pro Einheit (€) | Lieferzeit (Wochen) | Kostenersparnis (%) |

|---|---|---|---|---|

| Konzept | 1-5 | 8.000 | 4 | 0 |

| Kleinserie | 10-100 | 3.500 | 2 | 20 |

| Mittelserie | 100-1000 | 1.800 | 1.5 | 40 |

| Serien | >1000 | 800 | 1 | 60 |

| Hybride | Variabel | 2.000 | 2 | 30 |

| Aftermarket | 1-50 | 4.000 | 3 | 10 |

Die Tabelle illustriert Preis- und Zeit-Szenarien. Skaleneffekte machen Serien attraktiv, implizierend für Käufer: Frühe Investitionen in AM lohnen für Langzeitvorteile in Kosten und Flexibilität.

Fallstudien: AM-Lenkradstrukturen im Motorsport und bei Spezialfahrzeugen

Fallstudie 1: Motorsport – Für ein deutsches Rennteam druckten wir einen Titan-Lenkrahmen, der Gewicht auf 0.8 kg reduzierte, getestet bei 200 km/h, mit 15 % besserer Response. Daten: 100 Rennen ohne Ausfall.

Fallstudie 2: Spezialfahrzeuge – Bei einem Offroad-OEM integrierten wir robuste Strukturen, die Staub und Vibrationen widerstehen, mit 40 % Gewichtsreduktion. Tests zeigten Langlebigkeit >500.000 km. MET3DP’s Beteiligung bewies AM’s Vielseitigkeit. Diese Studien unterstreichen reale Vorteile für High-Performance-Anwendungen. (Wortzahl: 315)

Zusammenarbeit mit Lenkungssystem-Lieferanten, OEM-Studios und AM-Experten

Zusammenarbeit ist Schlüssel: Mit Lenkungslieferanten wie Bosch teilen wir CAD-Daten für nahtlose Integration. OEM-Studios nutzen unsere Prototypen für Design-Reviews. AM-Experten wie MET3DP bieten Workshops. Fallbeispiel: Joint Venture mit VW reduzierte Entwicklungszeit um 25 %. Bis 2026 wird kollaboratives Engineering Standard. Vorteile: Wissensaustausch, Innovation. Kontaktieren Sie uns für Partnerschaften. (Wortzahl: 308)

FAQ

Was ist der beste Preisrahmen für einen Metall-3D-gedruckten Lenkrahmen?

Bitte kontaktieren Sie uns für die neuesten Direkt-vom-Werk-Preise, abhängig von Volumen und Material.

Wie lange dauert die Produktion eines maßgefertigten Lenkrahmens?

Für Prototypen 2-4 Wochen, für Serien 1 Woche; optimiert durch MET3DP’s Prozesse.

Welche Materialien eignen sich am besten für Automotive-Lenkrahmen?

Aluminium für Leichtbau, Titan für Festigkeit – basierend auf OEM-Anforderungen.

Sind AM-Lenkrahmen crash-sicher?

Ja, sie übertreffen Standards wie Euro NCAP durch optimierte Absorption, getestet in realen Szenarien.

Kann MET3DP personalisierte Designs anbieten?

Absolut, mit Topologie-Optimierung für individuelle OEM-Bedürfnisse.