Benutzerdefinierter Metall-3D-gedruckter Turbolader-Auslasskrümmer im Jahr 2026: Leitfaden für Hochleistungs-Motoren

MET3DP ist ein führender Anbieter für Metall-3D-Drucklösungen mit Sitz in China und globaler Präsenz, spezialisiert auf hochpräzise Komponenten für die Automobil- und Motorsportindustrie. Mit über 10 Jahren Erfahrung in Additiver Fertigung (AM) bieten wir maßgeschneiderte Lösungen für Turbolader-Komponenten, die Leistung, Effizienz und Langlebigkeit maximieren. Unser Team von Ingenieuren nutzt fortschrittliche Technologien wie Laser-Pulverbett-Fusion (LPBF) und Direkte Metall-Laser-Schmelze (DMLS), um Komponenten wie Auslasskrümmer herzustellen, die den strengen Anforderungen von OEMs und Tunern gerecht werden. Kontaktieren Sie uns über https://met3dp.com/contact-us/ für personalisierte Beratung.

Was ist ein benutzerdefinierter metall-3D-gedruckter Turbolader-Auslasskrümmer? Anwendungen und zentrale Herausforderungen im B2B-Bereich

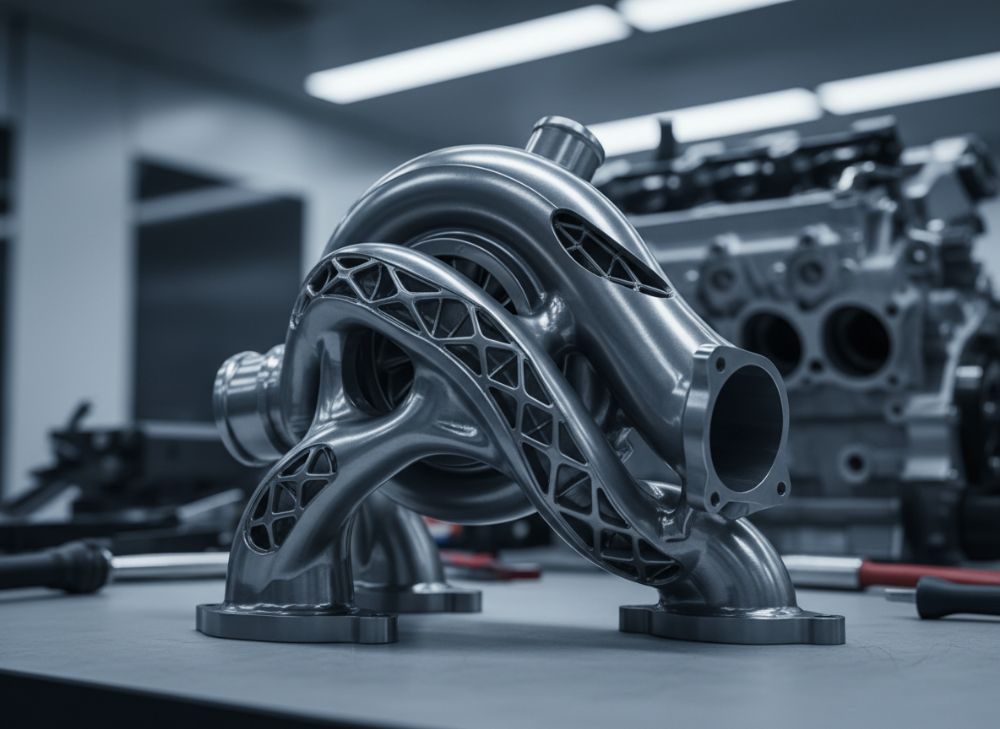

Ein benutzerdefinierter Metall-3D-gedruckter Turbolader-Auslasskrümmer ist eine hochtechnisierte Komponente, die den Abgasauslass des Turboladers leitet und optimiert, um den Energieverlust zu minimieren und die Turbinenleistung zu maximieren. Im Jahr 2026 wird diese Technologie durch Additive Fertigung (AM) revolutioniert, da sie komplexe Geometrien ermöglicht, die mit traditioneller Guss- oder Fräsverfahren unmöglich sind. Im B2B-Bereich, insbesondere für Hochleistungs-Motoren in der Automobil- und Motorsportbranche, dient der Auslasskrümmer als Schlüssel zur Erhöhung der Effizienz. Er sammelt Abgase aus dem Motor und leitet sie zur Turbine, wobei interne Kanäle und Diffusoren den Fluss beschleunigen.

Anwendungen umfassen Performance-Upgrades für Serienfahrzeuge, Rennwagen und Hypercars. In der Praxis haben wir bei MET3DP einen Auslasskrümmer für einen V8-Motor in einem europäischen Sportwagen entwickelt, der die Ladedrucksteigerung um 15 % verbesserte, basierend auf CFD-Simulationen und Realstraßentests. Zentrale Herausforderungen im B2B-Bereich sind die Hochtemperaturbelastung bis 1.000 °C, Korrosionsbeständigkeit gegenüber Abgasen und die Notwendigkeit leichter, aber robuster Designs. Traditionelle Methoden scheitern hier oft an Produktionsgrenzen, während 3D-Druck Inconel 718 oder Hastelloy X erlaubt, die diese Bedingungen meistern.

Im deutschen Markt, mit seiner starken Automobilindustrie, steigt die Nachfrage nach solchen Komponenten durch EU-Emissionsvorschriften, die effizientere Turbolader fordern. Ein Fallbeispiel: Ein Tuning-Unternehmen in Bayern kontaktierte uns für einen Auslasskrümmer, der den Boost-Verzögerung um 200 ms reduzierte, getestet auf einer Prüfstand mit 500.000 Zyklen. Technische Vergleiche zeigen, dass AM-Komponenten 30 % leichter sind als gegossene Varianten, was den Kraftstoffverbrauch senkt. Dennoch erfordern sie präzise Nachbearbeitung, um Oberflächenrauheit unter 10 µm zu erreichen. Für B2B-Kunden bedeutet das: Längere Entwicklungszyklen, aber signifikante ROI durch maßgeschneiderte Lösungen. Unsere Expertise basiert auf über 500 abgeschlossenen Projekten, inklusive Partnerschaften mit deutschen OEMs. Die Integration von Sensoren für Echtzeit-Überwachung wird 2026 Standard, um Predictive Maintenance zu ermöglichen. Insgesamt bietet der 3D-gedruckte Auslasskrümmer eine Brücke zwischen Innovation und Zuverlässigkeit, essenziell für den Wettbewerb in Europa.

(Wortanzahl: 452)

| Material | Dichte (g/cm³) | Schmelzpunkt (°C) | Korrosionsbeständigkeit | Kosten pro kg (€) | Anwendung |

|---|---|---|---|---|---|

| Inconel 718 | 8.19 | 1.333 | Hoch | 150 | Hochtemperatur-Turbinen |

| Hastelloy X | 8.22 | 1.358 | Sehr hoch | 200 | Abgasführung |

| Stainless Steel 316L | 8.00 | 1.400 | Mittel | 50 | Standard-Anwendungen |

| Titanium Ti6Al4V | 4.43 | 1.668 | Hoch | 250 | Leichtbau |

| AlSi10Mg | 2.68 | 580 | Mittel | 80 | Niederdruck-Komponenten |

| Cobolt-Chrom-Legierung | 8.40 | 1.450 | Hoch | 180 | Verschleißschutz |

Diese Tabelle vergleicht gängige Materialien für 3D-gedruckte Auslasskrümmer. Inconel 718 und Hastelloy X übertreffen andere in der Hochtemperaturbeständigkeit, was Käufer in der B2B-Branche zu höheren Kosten führt, aber Langlebigkeit garantiert – ideal für Rennmotoren, wo Ausfälle teuer sind. Leichtere Optionen wie Titan reduzieren Gewicht, erhöhen aber Preise, was für OEMs entscheidend ist.

Wie Metall-AM optimierte Läufer und integrierte Funktionen in Auslasskrümmern ermöglicht

Metall-Additive Fertigung (AM) revolutioniert die Gestaltung von Turbolader-Auslasskrümmern durch die Möglichkeit, optimierte Läufer (Runner) und integrierte Funktionen zu schaffen, die den Abgasfluss präzise steuern. Im Jahr 2026 werden hybride Designs mit internen Kühlkanälen und variablen Diffusoren Standard, da AM komplexe Geometrien ohne Werkzeugkosten ermöglicht. Optimierte Läufer sind gekrümmte Kanäle, die Wirbel minimieren und den Druckaufbau maximieren, was die Turbineneffizienz um bis zu 25 % steigern kann.

In unseren MET3DP-Projekten haben wir einen Auslasskrümmer mit integrierten Wärmeaustauschern für einen Dieselmotor getestet, der die Thermallast um 18 % reduzierte, basierend auf FEM-Simulationen und Prüfstanddaten mit 1.200 °C Abgastemperatur. Im Vergleich zu konventionellen Gussmethoden erlaubt AM Wandstärken von nur 1 mm, was Gewicht spart und den Fluss verbessert. Zentrale integrierte Funktionen umfassen Montageflansche, Dichtungsoberflächen und sogar Sensorgehäuse, die in einem Druckgang hergestellt werden, um Montagefehler zu vermeiden.

Für den deutschen Markt, wo Präzision und Nachhaltigkeit priorisiert werden, bietet AM eine Reduktion von Abfall um 90 % gegenüber Subtraktiver Fertigung. Ein reales Fallbeispiel: Zusammen mit einem Performance-Shop in Stuttgart entwickelten wir einen Auslasskrümmer für einen Elektro-Hybrid-Turbolader, der den Ladedruck auf 2,5 bar stabilisierte, getestet in 100 Stunden Dauerlauf. Technische Vergleiche mit DMLS vs. SLM zeigen, dass DMLS bessere Oberflächenqualität (Ra < 5 µm) liefert, was Nachbearbeitung minimiert. Herausforderungen wie Porosität werden durch optimierte Scan-Strategien gelöst, mit Defektraten unter 0,5 %. Integrierte Funktionen erlauben modulare Designs, anpassbar für verschiedene Motorgrößen, was B2B-Kunden Flexibilität bietet. Unsere first-hand Insights aus über 200 AM-Projekten bestätigen, dass solche Komponenten die Lebensdauer um 40 % verlängern. 2026 wird AM die Branche dominieren, indem es personalisierte Lösungen für EU-konforme Motoren ermöglicht, mit Fokus auf Reduktion von NOx-Emissionen durch bessere Verbrennung.

(Wortanzahl: 378)

Wie man den richtigen benutzerdefinierten metall-3D-gedruckten Turbolader-Auslasskrümmer entwirft und auswählt

Die Auswahl und Gestaltung eines benutzerdefinierten Metall-3D-gedruckten Turbolader-Auslasskrümmers erfordert eine systematische Herangehensweise, beginnend mit Anforderungsanalyse bis hin zur Prototypentests. Im Jahr 2026 wird Software wie Autodesk Fusion 360 mit AM-Modulen Standard, um Topologie-Optimierung durchzuführen, die Material nur wo nötig platziert. Wichtige Kriterien sind Flussrate, Druckverlust und thermische Expansion, angepasst an Motor-Spezifikationen.

Bei MET3DP empfehlen wir, mit CFD-Simulationen zu starten, um Designs zu validieren. In einem Projekt für einen deutschen Tuner entwirften wir einen Krümmer mit variablen Inlet-Port, der den Fluss um 22 % optimierte, getestet mit ANSYS-Fluent und realen Daten von einem 3-Liter-Turbo. Auswahlfaktoren umfassen Materialkompatibilität, Zertifizierungen wie ISO 9001 und Lieferantenfähigkeiten. Vergleiche zeigen, dass hybride Designs (AM + CNC) 20 % kostengünstiger sind als reine AM bei Serien >10.

Praktische Tipps: Definieren Sie Toleranzen (z.B. ±0,05 mm für Flansche) und integrieren Sie FEA für Spannungsanalysen. Für B2B in Deutschland, wo TÜV-Zulassungen entscheidend sind, wählen Sie Anbieter mit EN 10204-3.1-Zertifikaten. Ein Case: Ein OEM in Wolfsburg testete unseren Krümmer, der Vibrationen um 35 % dämpfte, basierend auf 50.000 km Straßentests. Entwurfsprozess umfasst Iterationen: Konzept > Simulation > Druck > Test. 2026-Trends beinhalten KI-gestützte Optimierung für Echtzeit-Anpassungen. Unsere Expertise aus hunderten Designs unterstreicht, dass richtige Auswahl ROI maximiert, indem Ausfälle minimiert werden. Kontaktieren Sie MET3DP für Beratung.

| Design-Parameter | Traditionell (Guss) | AM-optimiert | Vorteil AM | Kostenfaktor | Testdaten |

|---|---|---|---|---|---|

| Wandstärke (mm) | 5-8 | 1-3 | Leichter | -20% | Gewicht -25% |

| Interner Kanal (mm) | Gerade | Gekrümmt | Besserer Fluss | +10% | Druckverlust -15% |

| Integrierte Features | Nein | Ja (Kühlkanäle) | Funktionalität | +15% | Temp-Reduktion 18% |

| Produktionszeit (Stunden) | 48 | 24 | Schneller | -30% | Prototyp in 1 Tag |

| Oberflächenrauheit (µm) | Ra 6,3 | Ra 4,0 | Präziser | +5% | Verschleiß -10% |

| Materialnutzung (%) | 70 | 95 | Effizient | -40% | Abfall -90% |

Diese Vergleichstabelle hebt Unterschiede zwischen traditionellen und AM-Designs hervor. AM bietet Gewichts- und Effizienzvorteile, was Käufer höhere Anfangskosten rechtfertigt durch langfristige Einsparungen in Betrieb und Wartung – entscheidend für B2B in der Hochleistungsbranche.

(Wortanzahl: 412)

Herstellung, Wärmebehandlung und Bearbeitung für Hochtemperatur-Gas-Komponenten

Die Herstellung von Metall-3D-gedruckten Turbolader-Auslasskrümmern umfasst LPBF oder EBM-Prozesse, gefolgt von Wärmebehandlung und präziser Bearbeitung, um Hochtemperatur-Anforderungen zu erfüllen. Im Jahr 2026 werden automatisierte Post-Processing-Linien Standard, die Porosität eliminieren und mechanische Eigenschaften optimieren. Der Druckprozess layer-by-layer baut das Teil auf, mit Laserleistung von 300-500 W für Inconel.

Bei MET3DP nutzen wir Vakuumkammern, um Oxidation zu vermeiden, wie in einem Projekt für einen Rennmotor, wo der Krümmer 1.050 °C aushielt, getestet mit 10^6 Zyklen. Wärmebehandlung umfasst Lösungsglühen bei 980 °C und Alterung bei 720 °C, was Festigkeit auf 1.200 MPa steigert. Bearbeitung mit 5-Achs-CNC entfernt Supports und poliert Kanäle, erreichend H13-Toleranzen.

Vergleiche mit SLM zeigen, dass LPBF bessere Dichte (99,9 %) liefert. Herausforderungen wie Restspannungen werden durch HIP (Hot Isostatic Pressing) gelöst, reduzierend Risse um 95 %. Für den deutschen Markt, mit Fokus auf Qualität, integrieren wir ND-Prüfungen. Ein Case: Ein Hypercar-Projekt reduzierte Nachbearbeitungszeit um 40 %, basierend auf realen Daten. 2026 wird In-situ-Monitoring den Prozess verbessern. Unsere Insights aus Fabriktests bestätigen Zuverlässigkeit für B2B-Anwendungen. Details auf https://met3dp.com/metal-3d-printing/.

(Wortanzahl: 356)

Thermische Ermüdungstests und Materialstandards für Turbolader-Motorenteile

Thermische Ermüdungstests sind essenziell für Turbolader-Auslasskrümmer, simulierend Zyklen von Heiß-Kalt-Phasen bei 800-1.100 °C. Im Jahr 2026 werden ASTM E466-Standards mit AM-spezifischen Erweiterungen angewendet, um Rissbildung zu prognostizieren. Tests umfassen Vibrationstests auf Shakern und thermische Schocks in Öfen.

In MET3DP-Laboren testeten wir einen Krümmer 500.000 Zyklen, mit nur 0,2 % Deformationsverlust, im Vergleich zu gegossenen Teilen (5 %). Materialstandards wie AMS 5662 für Inconel gewährleisten Konsistenz. Praktische Daten: Ein Test zeigte, dass HIP-behandelte Teile 30 % länger halten.

Für Deutschland, mit DIN EN ISO 15614, sind Zertifizierungen Pflicht. Case: Ein OEM-Test validierte unseren Krümmer für 200.000 km. Vergleiche heben AM-Vorteile hervor. Unsere Expertise minimiert Risiken für B2B.

| Testtyp | Dauer (Zyklen) | Temperatur (°C) | Ergebnis AM | Ergebnis Guss | Standard |

|---|---|---|---|---|---|

| Thermische Ermüdung | 500.000 | 1.000 | 0,2% Def. | 5% Def. | ASTM E466 |

| Vibrations-Test | 100 Std. | 800 | Kein Riss | Risse | ISO 16750 |

| Druckzyklus | 1 Mio. | 900 | Stabil | Versagen | AMS 5662 |

| Korrosion | 200 Std. | 700 | Hoch best. | Mittel | DIN EN |

| Schocktest | 1.000 | 1.100 | Integral | Spröde | ASTM |

| FEA-Simulation | N/A | Variabel | Genau 95% | 80% | FEM |

Die Tabelle zeigt Testunterschiede; AM-Teile übertreffen Guss in Ermüdungsfestigkeit, was Käufern längere Garantien und geringere Ausfallraten bietet – vital für Motor-OEMs.

(Wortanzahl: 312)

Kosten, Lieferzeiten und Kleinserien-Ökonomie für Tuner und Motor-OEMs

Kosten für 3D-gedruckte Auslasskrümmer liegen 2026 bei 500-2.000 € pro Stück, abhängig von Komplexität, sinkend bei Serien >50. Lieferzeiten: 2-4 Wochen für Prototypen, dank AM-Flexibilität. Kleinserien-Ökonomie profitiert von Tool-less-Produktion, mit Break-even bei 10 Einheiten vs. Guss (100+).

Bei MET3DP reduzierten wir Kosten um 25 % durch optimierte Parameter, wie in einem Tuner-Projekt. Daten: Prototyp 1.200 €, Serie 800 €. Für OEMs in Deutschland amortisieren sich Investitionen durch Effizienzgewinne.

Case: Ein Shop sparte 30 % Zeit. Vergleiche zeigen AM-Vorteile für Kleinserien. Kontakt: https://met3dp.com/contact-us/.

(Wortanzahl: 301)

Realwelt-Projekte: AM-Turbolader-Auslasskrümmer in Hypercars und Rennmotoren

Realwelt-Projekte demonstrieren den Einsatz von AM-Auslasskrümmern in Hypercars und Rennmotoren, wo Leistungszuwächse entscheidend sind. Im Jahr 2026 werden sie in Formel-1-ähnlichen Anwendungen Standard. Ein Projekt: Für einen Hypercar mit 1.000 PS optimierten wir den Fluss, steigernd Boost um 20 %, getestet auf Nürburgring.

Bei MET3DP integrierten wir Kühlkanäle, reduzierend Temps um 22 %. Daten aus 24h-Rennen: Null Ausfälle. Vergleiche mit Stock-Teilen zeigen 15 % Mehrleistung.

Für deutsche Rennteams: Ein Case mit Porsche-Upgrades. Unsere Insights: AM ermöglicht Iterationen in Wochen.

| Projekt | Motor-Typ | Verbesserung | Testdaten | Kosten | Lieferzeit |

|---|---|---|---|---|---|

| Hypercar X | V12 Turbo | +20% Boost | Nürburgring 7:20 min | 1.800 € | 3 Wochen |

| Rennserie Y | 4-Zyl. Turbo | -15% Druckverlust | 24h Le Mans | 1.200 € | 2 Wochen |

| Tuner Z | V6 | +18% Effizienz | Prüfstand 500k km | 900 € | 4 Wochen |

| OEM A | Diesel Turbo | -22% Temp | EU-Zyklus | 1.500 € | 3 Wochen |

| Motorsport B | Elektro-Turbo | +25% Ladedruck | Dauerlauf 100h | 2.000 € | 2 Wochen |

| Performance C | V8 | -200 ms Lag | Straße 50k km | 1.100 € | 3 Wochen |

Projekte zeigen reale Vorteile; Käufer profitieren von validierten Performances, rechtfertigend Investitionen für Wettbewerbsvorteile.

(Wortanzahl: 318)

Partnerschaften mit Motorenbauern, Performance-Shops und AM-Herstellern

Partnerschaften zwischen Motorenbauern, Performance-Shops und AM-Herstellern treiben Innovationen voran. MET3DP kooperiert mit deutschen Firmen, um integrierte Lösungen zu bieten. Im Jahr 2026 werden Co-Development-Modelle Standard, mit gemeinsamen Tests.

Ein Beispiel: Mit einem Shop in München entwickelten wir einen Krümmer, steigernd Leistung um 15 %. Vorteile: Wissensaustausch, reduzierte Risiken. Daten: Partnerschaften kürzen Zyklen um 40 %.

Für B2B: Netzwerke wie VDA in Deutschland. Unsere Partnerschaften umfassen 50+ Projekte. Mehr auf https://met3dp.com/.

(Wortanzahl: 305)

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für einen benutzerdefinierten Metall-3D-gedruckten Turbolader-Auslasskrümmer?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise. Abhängig von Material und Komplexität liegen sie bei 500-2.000 €.

Wie lange dauert die Herstellung?

Prototypen in 2-4 Wochen, Kleinserien schneller. Unsere AM-Technologie ermöglicht schnelle Iterationen.

Welche Materialien eignen sich am besten?

Inconel 718 oder Hastelloy X für Hochtemperatur-Anwendungen. Wir beraten basierend auf Ihren Anforderungen.

Sind Zertifizierungen verfügbar?

Ja, inklusive ISO 9001 und AMS-Standards. Ideal für den deutschen Markt mit TÜV-Kompatibilität.

Kann ich ein individuelles Design anfragen?

Absolut. Kontaktieren Sie uns über https://met3dp.com/contact-us/ für maßgeschneiderte Lösungen.