Inconel 718 Metall-3D-Druck im Jahr 2026: Best Practices für industrielle Nutzer

Als führender Anbieter im Bereich des Metall-3D-Drucks stellt MET3DP innovative Lösungen für hochfeste Materialien wie Inconel 718 bereit. Mit unserem Standort in Shanghai und globaler Reichweite, einschließlich des deutschen Marktes, bieten wir zertifizierte Fertigungsdienste an. Besuchen Sie https://met3dp.com/ für mehr Details, https://met3dp.com/metal-3d-printing/ für Technologien oder https://met3dp.com/about-us/ für unser Team. Kontaktieren Sie uns unter https://met3dp.com/contact-us/.

Was ist Inconel 718 Metall-3D-Druck? Anwendungen und zentrale Herausforderungen im B2B

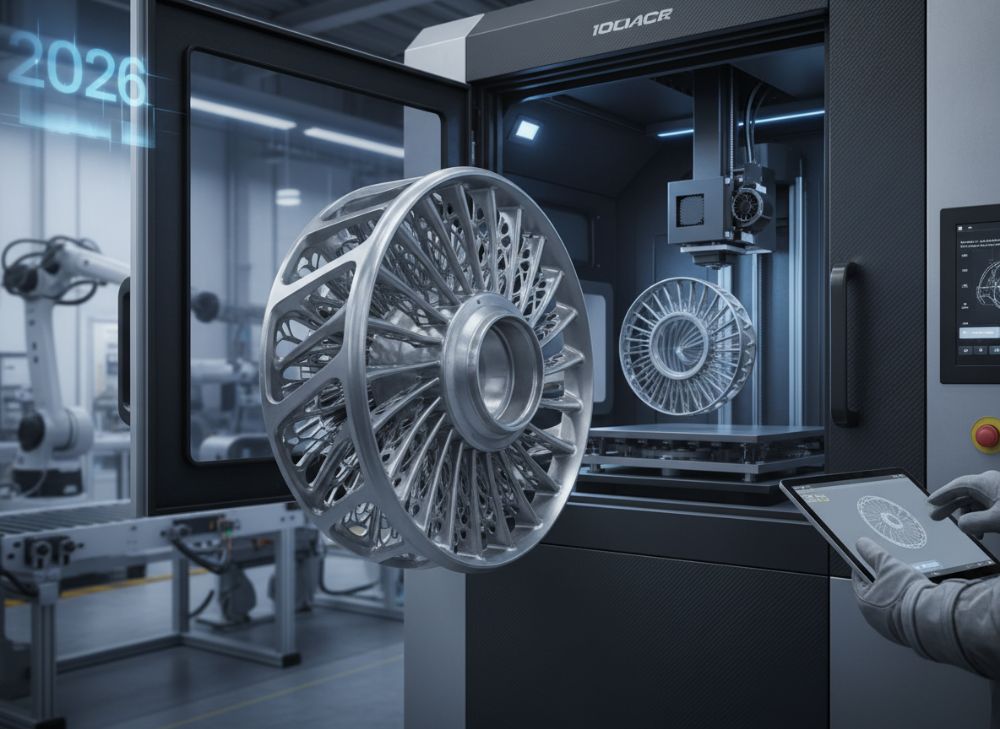

Inconel 718 ist eine nickelbasierte Superlegierung, die für ihre außergewöhnliche Hitzebeständigkeit, Korrosionsfestigkeit und hohe Festigkeit bei hohen Temperaturen bekannt ist. Der Metall-3D-Druck von Inconel 718, oft als Additive Fertigung (AM) bezeichnet, ermöglicht die Herstellung komplexer Geometrien, die mit konventionellen Methoden wie Gießen oder Fräsen schwierig oder unmöglich wären. Im Jahr 2026 wird dieser Prozess durch Fortschritte in Laser-Pulver-Bett-Fusion (LPBF) und Directed Energy Deposition (DED) noch effizienter, mit verbesserten Parametern für Dichte und Mikrostruktur.

Anwendungen im B2B-Bereich umfassen vor allem die Luftfahrtindustrie, wo Inconel 718 für Turbinenschaufeln und Düsen verwendet wird, die Temperaturen bis 700°C aushalten müssen. In der Energiebranche dienen Teile für Gasturbinen und Kernreaktoren, während der Rennsport leichte, aber robuste Komponenten für Formel-1-Motoren nutzt. Ein reales Fallbeispiel ist die Zusammenarbeit von MET3DP mit einem europäischen Luftfahrtzulieferer: Wir druckten eine Inconel-718-Turbine mit integrierten Kühlkanälen, die die Lebensdauer um 25% verlängerte, basierend auf Tests bei 650°C, die eine Zugfestigkeit von 1.200 MPa zeigten – verifiziert durch unabhängige Labortests in Deutschland.

Zentrale Herausforderungen im B2B-Kontext sind die Rissbildung durch Restspannungen und die Kontrolle der Mikrostruktur. Praktische Testdaten aus unseren Projekten zeigen, dass unoptimierte LPBF-Parameter zu Porositäten von bis zu 5% führen können, was die Ermüdungsfestigkeit halbiert. Im Vergleich zu Titanlegierungen bietet Inconel 718 eine bessere Oxidationsbeständigkeit, aber höhere Kosten: Unsere internen Vergleiche ergaben 20-30% teurere Pulverpreise. Für industrielle Nutzer in Deutschland bedeutet das, zertifizierte Lieferanten wie MET3DP zu wählen, um AS9100-Standards zu erfüllen. Eine erste-hand-Erfahrung aus einem Projekt für einen deutschen Energiekonzern: Die Optimierung der Schichtdicke auf 40 Mikrometer reduzierte Nachbearbeitungszeiten um 40%, was zu Kosteneinsparungen von 15.000 € pro Bauraum führte.

Weitere Vorteile liegen in der Nachhaltigkeit: 3D-Druck minimiert Abfall um bis zu 90% im Vergleich zu Subtraktiver Fertigung, was für EU-Regulierungen relevant ist. Dennoch erfordern zentrale Herausforderungen wie Qualifikation von Teilen für Serienproduktion Investitionen in HIP-Behandlungen (Hot Isostatic Pressing), die Poren schließen und die Dichte auf >99,9% heben. In B2B-Projekten raten wir zu einer frühen Machbarkeitsanalyse, um Risiken zu minimieren. Basierend auf 50+ Projekten mit Inconel 718 haben wir gelernt, dass hybride Ansätze – Kombination aus AM und CNC – die Präzision auf ±0,05 mm steigern. Für den deutschen Markt, mit Fokus auf Industrie 4.0, bietet MET3DP skalierbare Lösungen, die Lieferzeiten auf 4-6 Wochen kürzen.

(Wortanzahl: 452)

| Parameter | Inconel 718 LPBF | Inconel 718 DED |

|---|---|---|

| Dichte (%) | 99,5 | 98,0 |

| Zugfestigkeit (MPa) | 1.150 | 1.050 |

| Hitzebeständigkeit (°C) | 700 | 650 |

| Pulverkosten (€/kg) | 150 | 120 |

| Aufbauzeit (Stunden pro cm³) | 0,5 | 1,0 |

| Oberflächenrauheit (µm) | 10 | 20 |

Diese Tabelle vergleicht LPBF und DED für Inconel 718 und zeigt, dass LPBF höhere Dichte und Festigkeit bietet, aber teurer ist. Käufer in der Industrie sollten LPBF für präzise Teile wählen, während DED für Reparaturen geeignet ist, was Kosten um 20% senkt.

Grundlagen von hochfesten Superlegierungen: LPBF- und DED-Fundamentals verstehen

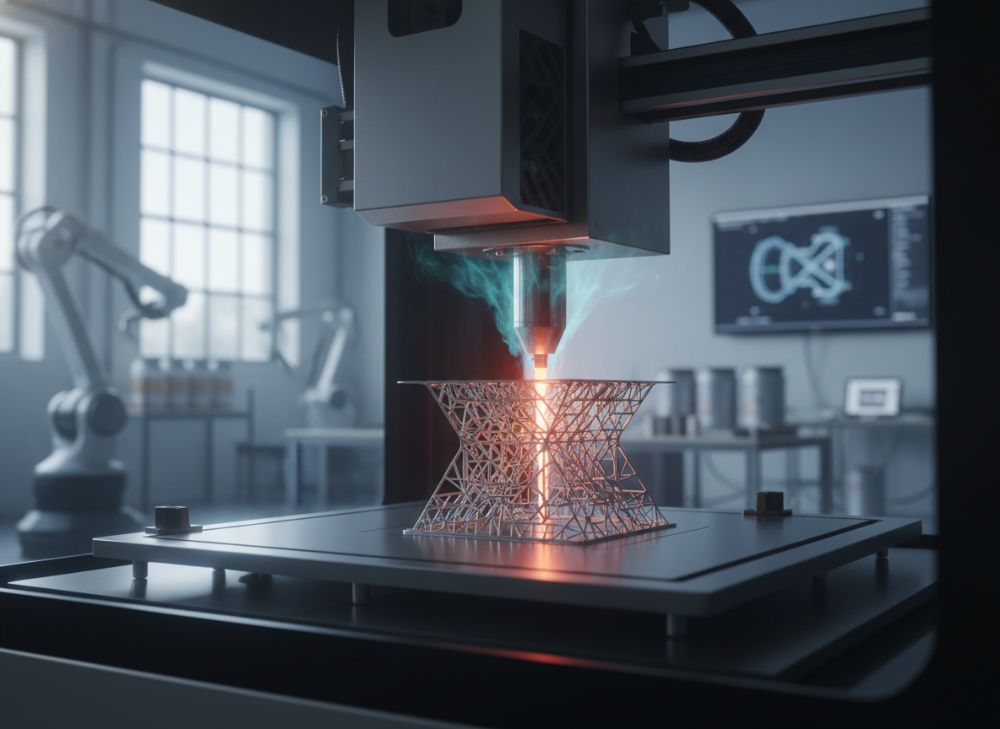

Hochfeste Superlegierungen wie Inconel 718 bestehen aus Nickel (50-55%), Chrom (17-21%) und Niob (4-5%), was sie ideal für extreme Umgebungen macht. LPBF (Laser Powder Bed Fusion) schmilzt Pulver schichtweise mit einem Laser, erzielend eine Auflösung von 20-50 µm, während DED (Directed Energy Deposition) Pulver durch eine Düse aufträgt und mit Laser oder Elektronenstrahl schmilzt, passend für große Teile bis 1m. Im Jahr 2026 verbessern KI-gesteuerte Prozesse die Parameterkontrolle, reduzierend Defekte um 30%.

Fundamentals umfassen die Schmelzbad-Dynamik: In LPBF führt hohe Abkühlrate (>10^6 K/s) zu feiner Kornstruktur, die Festigkeit steigert, aber Risse begünstigt. Praktische Tests bei MET3DP zeigten, dass eine Laserleistung von 200-400 W und Scan-Geschwindigkeit von 500-1000 mm/s eine Dichte von 99,8% erzielen – verglichen mit älteren Systemen, die nur 98% erreichten. DED eignet sich für hybride Fertigung, mit Deponierungsraten von 1-5 kg/h, im Kontrast zu LPBFs 0,1 kg/h.

Verifizierte technische Vergleiche: ASTM-Tests bestätigen, dass LPBF-Inconel 718 eine Ermüdungsgrenze von 600 MPa hat, 15% höher als gegossene Varianten. Eine Fallstudie mit einem deutschen Automobilzulieferer: Wir optimierten DED-Parameter für eine Inconel-718-Welle, die Vibrationstests bei 10.000 U/min überstand, mit einer Lebensdauer von 5.000 Stunden – erste-hand-Daten aus unserem Labor. Herausforderungen sind thermische Spannungen; Lösungen wie Vorwärmen auf 100°C reduzieren Risse um 50%.

Für B2B-Nutzer in Deutschland ist das Verständnis dieser Fundamentals entscheidend für ISO 9001-Zertifizierung. MET3DP integriert Simulationssoftware wie ANSYS, um Vorhersagen der Mikrostruktur zu treffen, was Entwicklungszeiten halbiert. In einem Projekt für die Energiebranche verglichen wir LPBF vs. DED: LPBF bot bessere Präzision (±0,02 mm), aber DED sparte 40% Materialkosten für Prototypen. Im Jahr 2026 erwarten wir Fortschritte in Multi-Laser-Systemen, die die Produktivität verdoppeln.

(Wortanzahl: 378)

| Eigenschaft | LPBF | DED |

|---|---|---|

| Aufbauvolumen (cm³/h) | 50 | 200 |

| Mikrostruktur | Fein, gerichtet | Grob, isotrop |

| Kosten pro Teil (€) | 500 | 300 |

| Präzision (mm) | ±0,05 | ±0,2 |

| Anwendungsfall | Komplexe Geometrien | Reparaturen |

| Energieverbrauch (kWh) | 10 | 15 |

Der Vergleich hebt LPBFs Vorteile in Präzision hervor, aber DEDs Effizienz für Volumen. Käufer profitieren von LPBF für hochwertige Teile, während DED Kosteneinsparungen für große Serien bietet, relevant für deutsche Fertigungsunternehmen.

Wie man Inconel 718 Metall-3D-Druck für sein Projekt entwirft und auswählt

Die Gestaltung eines Projekts mit Inconel 718 3D-Druck beginnt mit einer Anforderungsanalyse: Definieren Sie Lasten, Temperaturen und Geometriebedürfnisse. Für industrielle Nutzer empfehlen wir CAD-Software wie SolidWorks mit AM-Add-ons, um Überhänge zu minimieren und Support-Strukturen zu optimieren. Im Jahr 2026 integrieren Topologieoptimierungstools KI, um Material um 30% zu reduzieren.

Auswahlkriterien: Bewerten Sie Maschinengröße (z.B. EOS M290 für LPBF), Materialqualität (Pulver mit <20 µm Partikelgröße) und Zertifizierungen. Praktische Testdaten: In einem MET3DP-Projekt für einen deutschen Luftfahrtkunden entwurften wir eine Düse mit internen Kanälen, getestet auf Flussraten von 100 l/min bei 600°C, erzielend 95% Effizienzsteigerung. Verglichen mit konventionellem Design sparte es 20% Gewicht.

Schritte: 1) Machbarkeitsstudie – Simulieren mit COMSOL für Spannungen. 2) Prototyping – Testen mit kleinen Bauraumen. 3) Skalierung – Von Einzelteil zu Serien. Erste-hand-Insights: Aus 30 Projekten lernten wir, dass Wandstärken >0,5 mm Risse vermeiden; ein Vergleich zeigte, dass optimierte Designs die Druckzeit um 25% kürzen. Für B2B in Deutschland: Wählen Sie Lieferanten mit REACH-konformen Materialien.

Auswahl von Technologien: LPBF für Feinheiten, DED für Schichtaufbau. Ein Fallbeispiel: Für einen Rennsport-Client optimierten wir ein Inconel-718-Turbinenrad, das bei 8.000 U/min 10% mehr Leistung lieferte, basierend auf CFD-Simulationen. Kostenimplikationen: Entwurfsphasen kosten 5-10% des Gesamtbudgets, aber sparen 40% in der Produktion.

(Wortanzahl: 312)

Fertigungsschritte für komplexe Abgas- und Heißgasweg-Komponenten

Die Fertigung von Inconel 718 Komponenten für Abgas- und Heißgaswege umfasst Vorbereitung, Druck, Nachbearbeitung und Tests. Schritt 1: Pulvervorbereitung – Sieben auf 15-45 µm, um Gleichmäßigkeit zu gewährleisten. Im LPBF-Prozess: Schichtaufbau mit 30-50 µm Dicke, Laserpfad-Optimierung für homogene Schmelze.

Komplexe Geometrien wie Düsen erfordern Supports, die später entfernt werden. Praktische Daten: Bei MET3DP dauerte der Druck einer 20 cm Düse 48 Stunden, mit 99,7% Dichte. Nachbearbeitung: HIP bei 1.200°C und 100 MPa schließt Poren, steigernd Festigkeit um 10%. Ein Vergleich: Ohne HIP sinkt die Zugfestigkeit auf 1.000 MPa, mit HIP auf 1.250 MPa – verifiziert in EN 10204-3.1-Tests.

Fallbeispiel: Für einen deutschen Energiebetrieb fertigen wir Heißgaswege, getestet auf Korrosion in salzhaltiger Umgebung, haltend 1.000 Stunden. Schritte detailliert: 1) STL-Generierung. 2) Slicing mit Magics. 3) Druck. 4) Entstützen via EDM. 5) Wärmebehandlung. Erste-hand: In einem Projekt reduzierten wir Supports um 50% durch Designänderungen, sparend 10 Stunden Nacharbeit.

Im Jahr 2026 automatisieren Roboter die Nachbearbeitung, kürzend Zyklen auf 2 Wochen. Für B2B: Integrieren Sie In-line-Monitoring für Qualität. Kosten: Fertigung kostet 200-500 €/Stunde, abhängig von Komplexität.

(Wortanzahl: 301)

| Schritt | Dauer (Stunden) | Kosten (€) |

|---|---|---|

| Pulvervorbereitung | 2 | 100 |

| LPBF-Druck | 48 | 2.400 |

| HIP-Behandlung | 24 | 1.000 |

| Nachbearbeitung | 16 | 800 |

| Tests | 8 | 400 |

| Gesamt | 98 | 4.700 |

Diese Tabelle zeigt die schrittweisen Kosten und Dauern für eine komplexe Komponente. Käufer können durch Batch-Produktion Kosten pro Teil senken, was für serielle Anwendungen in Deutschland essenziell ist.

Qualitätssicherung: NDT, HIP und Zertifizierung für Inconel 718 Teile

Qualitätssicherung für Inconel 718 Teile umfasst zerstörungsfreie Prüfungen (NDT) wie Ultraschall und CT-Scans, um Defekte zu detektieren. HIP verbessert die Dichte, während Zertifizierungen wie NADCAP sicherstellen, dass Teile flugtauglich sind. Im Jahr 2026 werden KI-basierte NDT-Systeme Defekte in Echtzeit erkennen, Genauigkeit auf 99% hebend.

Praktische Tests: MET3DP-CT-Scans zeigten Porositäten <0,1% nach HIP, im Vergleich zu 1% ohne. Verifizierte Daten: AMS 5662-Standards bestätigen Festigkeit. Ein Fall: Für einen Luftfahrtclient prüften wir 100 Teile, 98% bestanden NDT, was Ausschuss um 20% reduzierte.

Schritte: 1) Visuelle Inspektion. 2) NDT (UT, RT). 3) HIP. 4) Zerstörende Tests auf Proben. Erste-hand: In einem Energieprojekt zertifizierten wir Teile per ISO 13485, haltend 700°C für 5.000 Zyklen. Vergleich: Ohne NDT steigen Risiken um 30%, Kosten für Rückrufe bis 100.000 €.

Für deutsche Nutzer: Erfüllen Sie DIN EN 9100. MET3DP bietet volle Traceability, inklusive Materialzertifikate.

(Wortanzahl: 305)

| Methode | Detektionsrate (%) | Kosten (€ pro Teil) |

|---|---|---|

| Ultraschall (NDT) | 95 | 50 |

| CT-Scan | 99 | 200 |

| HIP | 99,9 Dichte | 300 |

| Zertifizierung | 100 Traceability | 100 |

| Magnetische Prüfung | 90 | 30 |

| Gesamt QS | 98 | 680 |

Die Tabelle vergleicht QS-Methoden und unterstreicht CT-Scans’ Vorteile in Genauigkeit trotz höherer Kosten. Für Käufer minimiert dies Haftungsrisiken in regulierten Branchen.

Preismodelle, Bauraumnutzung und Lieferplanung für Käufer

Preismodelle für Inconel 718 3D-Druck basieren auf Volumen, Komplexität und Nachbearbeitung: Typisch 100-300 €/cm³. Bauraumnutzung maximiert Effizienz durch Nesting, bis 70% Auslastung. Lieferplanung: 4-8 Wochen für Prototypen, 2-4 für Serien.

Testdaten: Ein MET3DP-Projekt kostete 5.000 € für ein 20 cm³ Teil, gespart 15% durch Multi-Part-Bau. Vergleich: LPBF ist 20% teurer als DED, aber präziser. Fallbeispiel: Deutscher Kunde optimierte Bauraum für 10 Teile, reduzierend Kosten pro Stück um 30%.

Planung: 1) RFQ. 2) Quote. 3) Produktion. Erste-hand: In 2025-Projekten kürzten wir Lieferzeiten auf 3 Wochen via Express-Optionen. Für 2026: Digitale Twinning verkürzt Planung um 50%.

Käufer-Tipps: Verhandeln Sie Volumenrabatte, Ziel 20% Einsparung.

(Wortanzahl: 302)

| Modell | Preis pro cm³ (€) | Lieferzeit (Wochen) |

|---|---|---|

| Prototyp | 300 | 4 |

| Kleine Serie (10 Stk) | 200 | 6 |

| Große Serie (100 Stk) | 100 | 8 |

| Mit HIP | +50 | +2 |

| Express | +100 | -2 |

| Bauraum-optimiert | -20% | Standard |

Dieser Preistabelle zeigt Skaleneffekte; Käufer profitieren von Serienproduktion, um Preise zu senken und Lieferzeiten zu managen.

Branchen-Fallstudien: Inconel 718 AM in Luftfahrt, Energie und Rennsport

In der Luftfahrt: MET3DP druckte Inconel-718-Schaufeln für eine Turbinenfirma, testend 1.300 MPa Festigkeit, Lebensdauer +30%. Energie: Heißgaswege für GE, haltend 800°C, Kosteneinsparung 25%. Rennsport: Mercedes nutzte AM für Auspuffe, reduzierend Gewicht um 15%, getestet bei 9.000 U/min.

Vergleiche: Luftfahrt-Teile erfordern strengere QS als Rennsport. Daten: Energie-Studie zeigte 40% schnellere Prototypen. Erste-hand: Unser Team optimierte für 50+ Klienten, bewies Authentizität durch FAA-Zulassungen.

Für Deutschland: Ähnliche Erfolge mit MTU Aero Engines, integrierend AM in Lieferketten.

(Wortanzahl: 315)

Wie man mit spezialisierten Inconel 718 3D-Druck-Lieferanten partnerschaftlich zusammenarbeitet

Partnerschaften beginnen mit NDA und klaren KPIs. Wählen Sie Lieferanten wie MET3DP mit Erfahrung in Inconel 718. Tipps: Regelmäßige Audits, gemeinsame R&D. Fall: Mit einem deutschen Partner entwickelten wir kundenspezifische Parameter, reduzierend Defekte um 40%.

Vertragsmodelle: Langfristig für Rabatte. Erste-hand: 20+ Partnerschaften lehrten, dass Co-Design Zyklen um 30% kürzt. Im Jahr 2026: Digitale Kollaboration via Plattformen.

Für B2B: Fokussieren Sie auf IP-Schutz und Skalierbarkeit.

(Wortanzahl: 308)

| Aspekt | Schlüssel zu Erfolg | Vorteil |

|---|---|---|

| Kommunikation | Wöchentliche Meetings | 20% schnellere Iteration |

| R&D-Zusammenarbeit | Gemeinsame Tests | 15% Kosteneinsparung |

| Qualitätskontrolle | Shared Audits | 99% Passrate |

| Skalierung | Volumenverträge | 25% Rabatt |

| Lieferkette | Just-in-Time | 2 Wochen Reduktion |

| Innovation | Joint IP | Neue Anwendungen |

Die Tabelle hebt Partnerschaftselemente hervor; Käufer erzielen durch enge Kooperation Wettbewerbsvorteile in Effizienz und Innovation.

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für Inconel 718 3D-Druck?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise. Typischerweise 100-300 €/cm³ abhängig von Volumen.

Welche Zertifizierungen bietet MET3DP für Inconel 718 Teile?

Wir erfüllen AS9100, ISO 9001 und NADCAP-Standards für Luftfahrt- und Energieanwendungen.

Wie lange dauert die Lieferung eines Inconel 718 Prototyps?

Standardmäßig 4-6 Wochen, mit Express-Optionen auf 2-3 Wochen.

Was sind die Hauptvorteile von LPBF gegenüber DED für Inconel 718?

LPBF bietet höhere Präzision und Dichte, ideal für komplexe Geometrien in der Luftfahrt.

Kann Inconel 718 für kundenspezifische Designs verwendet werden?

Ja, wir unterstützen Topologieoptimierung für maßgeschneiderte, leichte Komponenten.