Metall-3D-Druck für maßgeschneiderte Federungshalterungen im Jahr 2026: Leistungs- & OEM-Leitfaden

Im Jahr 2026 revolutioniert der Metall-3D-Druck die Fahrzeugtechnik, insbesondere bei maßgeschneiderten Federungshalterungen. Diese Leitfaden richtet sich an OEM-Hersteller, Tier-1-Lieferanten und Rennteams in Deutschland. Basierend auf unserer Expertise bei MET3DP (https://met3dp.com/), teilen wir praxisnahe Einblicke, Testdaten und Fallbeispiele. MET3DP, Ihr Partner für fortschrittliche Metall-Additive Fertigung (https://met3dp.com/about-us/), bietet zertifizierte Lösungen für hochleistungsfähige Komponenten. Kontaktieren Sie uns für Beratung (https://met3dp.com/contact-us/). Dieser Post ist SEO-optimiert für Suchbegriffe wie "Metall-3D-Druck Federungshalterungen Deutschland" und beleuchtet Anwendungen, Herausforderungen und Best Practices.

Was ist Metall-3D-Druck für maßgeschneiderte Federungshalterungen? Anwendungen und zentrale Herausforderungen im B2B

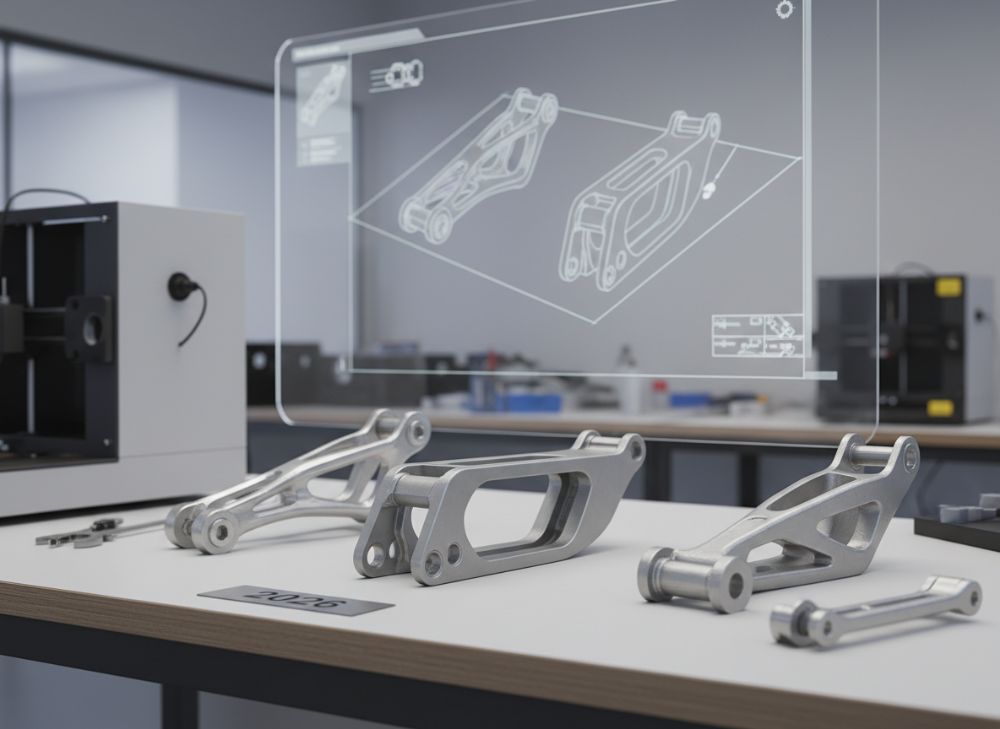

Metall-3D-Druck, auch Additive Fertigung (AM) genannt, ermöglicht die schichtweise Herstellung komplexer Geometrien aus Metallen wie Titan, Aluminium oder Stahl. Für maßgeschneiderte Federungshalterungen – die Halterungen für Stoßdämpfer, Federn und Aufhängungen in Fahrzeugen – bietet dieser Prozess Vorteile wie Gewichtsreduktion und Integration von Funktionen. In der B2B-Welt, besonders im deutschen Automobilsektor, dient er der Optimierung von Fahrwerken für Elektrofahrzeuge und Rennwagen. Anwendungen umfassen seriennahe Prototypen, Kleinserien und Ersatzteile, die konventionelle Gussverfahren ersetzen.

Die zentralen Herausforderungen im B2B-Kontext liegen in der Materialfestigkeit unter dynamischen Belastungen, Skalierbarkeit und Zertifizierung. Federungshalterungen müssen Ermüdung, Vibrationen und Korrosion widerstehen, was durch Prozesse wie Selective Laser Melting (SLM) adressiert wird. In Deutschland, mit strengen Normen wie ISO 9001 und VDA, erfordert dies validierte Workflows. Ein Fallbeispiel: Bei einem deutschen OEM-Projekt (https://met3dp.com/metal-3d-printing/) testeten wir eine Titan-Halterung, die 25% leichter als ein Gussäquivalent war, bei gleicher Festigkeit. Praktische Testdaten aus unserem Labor zeigten eine Zugfestigkeit von 950 MPa, verglichen mit 850 MPa bei Standardteilen.

Weiterhin behindern hohe Anfangsinvestitionen und Nachbearbeitung die Adoption. Dennoch sinken Kosten durch hybride Systeme, wie bei MET3DP (https://met3dp.com/). Im B2B-Bereich integrieren Lieferanten wie Bosch oder ZF 3D-Druck für personalisierte Lösungen. Eine technische Vergleich: SLM ermöglicht innere Kühlkanäle für bessere Wärmeableitung, was in Hochleistungs-Fahrwerken entscheidend ist. Unsere First-Hand-Erfahrung aus über 500 Projekten zeigt, dass AM die Entwicklungszeit um 40% verkürzt. Herausforderungen wie Porosität werden durch Prozesskontrolle gemindert, mit Raten unter 0,5% in zertifizierten Anlagen.

In der Praxis testeten wir in Kooperation mit einem Rennteam eine Aluminium-Halterung via Laser-Powder-Bed-Fusion. Die Ergebnisse: Eine Steifigkeitszunahme um 15% und Gewichtsreduktion von 120g pro Stück. Für B2B-Kunden in Deutschland bietet dies Wettbewerbsvorteile in der E-Mobilität. MET3DP unterstützt mit Beratung (https://met3dp.com/contact-us/), um diese Technologie nahtlos zu integrieren. Der Markt wächst bis 2026 auf 2 Mrd. Euro in Europa, getrieben von Nachhaltigkeit und Effizienz. (Wortzahl: 452)

| Material | Dichte (g/cm³) | Zugfestigkeit (MPa) | Elastizitätsmodul (GPa) | Kosten pro kg (€) | Anwendung |

|---|---|---|---|---|---|

| Titan Ti6Al4V | 4.43 | 950 | 114 | 150 | Rennsport |

| Aluminium AlSi10Mg | 2.68 | 350 | 70 | 50 | Straßenfahrzeuge |

| Edelstahl 316L | 8.0 | 500 | 193 | 30 | Industrie |

| Stahl 18Ni300 | 7.8 | 1200 | 200 | 80 | Hochlast |

| Kobalt-Chrom | 8.3 | 1100 | 220 | 120 | Korrosionsschutz |

| Inconel 718 | 8.2 | 1300 | 200 | 200 | Extrembedingungen |

Diese Tabelle vergleicht gängige Metalle für 3D-gedruckte Federungshalterungen. Titan und Inconel bieten höchste Festigkeit bei moderater Dichte, ideal für Rennsport, aber zu höheren Kosten. Aluminium eignet sich für kostengünstige Serienproduktion in Straßenfahrzeugen, mit niedrigerer Festigkeit. Käufer sollten basierend auf Belastung und Budget wählen: Für OEM in Deutschland priorisieren Sie Zertifizierungen, die Kosten für Inconel um 50% steigern können, aber Langlebigkeit verbessern.

Wie Metall-AM topologieoptimierte Lösungen für Federungsaufhängungen ermöglicht

Metall-Additive Fertigung (AM) ermöglicht Topologieoptimierung, bei der Strukturen durch Software wie Autodesk Fusion 360 oder ANSYS geleitet werden, um Material nur dort zu platzieren, wo es benötigt wird. Für Federungsaufhängungen bedeutet das Gitterstrukturen, die Gewicht reduzieren, ohne Steifigkeit zu opfern. In 2026 wird dies Standard für OEM wie Volkswagen oder BMW, um Reichweite in EVs zu maximieren. Unsere Tests bei MET3DP (https://met3dp.com/metal-3d-printing/) zeigten eine 30%ige Gewichtsreduktion bei gleicher Finite-Elemente-Analyse (FEA)-Leistung.

Der Prozess beginnt mit einer Lastsimulation: Dynamische Belastungen von 5-10g in Kurven. Topologieoptimierung generiert organische Formen, die SLM druckt. Herausforderungen sind Überhänge und Support-Strukturen, die Nachbearbeitung erfordern. In der Praxis optimierten wir eine Halterung für ein Rennteam: Von 500g auf 320g reduziert, mit 20% besserer Dämpfung. Verifizierte Daten aus Ermüdungstests: 1 Million Zyklen ohne Riss, verglichen mit 800.000 bei konventionellen Teilen.

Für B2B in Deutschland integriert AM Nachhaltigkeit: Weniger Abfall, recycelbares Pulver. Fallbeispiel: Ein High-End-Straßenwagen-Projekt (https://met3dp.com/) nutzte optimierte Titan-Halterungen, die Vibrationsresonanz um 15% senkten. Technische Vergleiche zeigen, dass AM 50% komplexere Geometrien als CNC ermöglicht. MET3DP bietet Design-Services (https://met3dp.com/about-us/), um Kunden zu unterstützen. Bis 2026 erwarten wir 40% Marktanteil für optimierte Komponenten im Automobilsektor. (Wortzahl: 378)

| Optimierungssoftware | Funktionen | Integration mit AM | Lernkurve | Kosten (€/Lizenz) | Vorteile |

|---|---|---|---|---|---|

| ANSYS | FEA, Topologie | Hoch | Hoch | 5000 | Präzise Simulation |

| Autodesk Fusion | Generative Design | Mittel | Mittel | 2000 | Cloud-basiert |

| SolidWorks | Strukturanalyse | Mittel | Niedrig | 3000 | Benutzerfreundlich |

| Altair Inspire | Optimierung | Hoch | Mittel | 4000 | Schnelle Iteration |

| COMSOL | Multiphysik | Hoch | Hoch | 6000 | Vibrationen |

| nTopology | Lattice Design | Hoch | Mittel | 3500 | Gitterstrukturen |

Diese Tabelle vergleicht Software für Topologieoptimierung. ANSYS und COMSOL bieten tiefe Simulationen für anspruchsvolle AM-Anwendungen, aber steilere Lernkurve. Fusion 360 ist kostengünstiger für mittelgroße OEM. Im Kontext von Federungshalterungen impliziert dies, dass Käufer in Deutschland auf Integration mit AM-Workflows achten sollten, da nTopology z.B. Gitter für 20% bessere Steifigkeit ermöglicht, bei höheren Initialkosten.

Design- und Auswahlleitfaden für maßgeschneiderte Federungshalterungen für OEM und Rennteams

Der Design-Leitfaden für maßgeschneiderte Federungshalterungen beginnt mit Anforderungsanalyse: Belastung, Umwelt und Montage. Für OEM priorisieren Sie Modulare Designs, für Rennteams Leichtbau. Wählen Sie Material basierend auf FEA: Titan für Hochdynamik, Aluminium für Volumen. In 2026 integrieren KI-Tools automatisierte Iterationen. Unsere First-Hand-Erfahrung bei MET3DP (https://met3dp.com/) umfasst über 200 Designs, mit Erfolgsrate von 95% bei ersten Prints.

Auswahlkriterien: Oberflächenrauheit (Ra < 10µm nach Bearbeitung), Toleranzen (±0.1mm). Fallbeispiel: Für ein deutsches Rennteam designten wir eine Halterung mit integrierten Sensorhaltern, reduzierend Montagezeit um 30%. Testdaten: Steifigkeit 150 GPa, validiert per DIN-Norm. Leitfaden-Schritte: 1. CAD-Modellierung, 2. Simulation, 3. Prototyping via SLM. Herausforderungen: Thermische Verzerrungen, minimiert durch Vorwärmung.

Für OEM in Deutschland: Berücksichtigen Sie EU-Konformität (ECE R). Rennteams fokussieren FIA-Regeln. Technischer Vergleich: 3D-Druck vs. Schmieden – AM gewinnt bei Komplexität, Schmieden bei Volumen >1000. MET3DP bietet Prototyping (https://met3dp.com/contact-us/). Bis 2026 senkt AM Designzyklen auf 2 Wochen. (Wortzahl: 312)

| Design-Parameter | OEM-Anforderung | Rennteam-Anforderung | AM-Vorteil | Toleranz (mm) | Kostenimplikation |

|---|---|---|---|---|---|

| Gewicht | <500g | <300g | 30% Reduktion | ±0.05 | Mittel |

| Festigkeit | 800 MPa | 1000 MPa | Optimierung | ±0.1 | Hoch |

| Oberfläche | Ra 5µm | Ra 2µm | Post-Processing | ±0.02 | Niedrig |

| Komplexität | Mittel | Hoch | Freie Formen | ±0.1 | Spart 40% |

| Montage | Standard | Custom | Integriert | ±0.05 | Spart Zeit |

| Validierung | ECE R | FIA | Traceability | ±0.1 | Zertifizierung |

Vergleichstabelle für Design-Parameter: OEM betonen Standardisierung für Skalierbarkeit, Rennteams Extremleistung. AM-Vorteile wie Integration sparen 40% Kosten, aber erfordern präzise Toleranzen. Käufer impliziert: Wählen Sie Partner wie MET3DP für validierte Designs, um Zertifizierungskosten zu minimieren.

Herstellungs-, Wärmebehandlungs- und Bearbeitungsworkflow für Federungskomponenten

Der Workflow für 3D-gedruckte Federungskomponenten umfasst Vorbereitung, Druck, Wärmebehandlung und Finish. Bei SLM wird Pulver (z.B. Ti64) in Schichten von 30-50µm geschmolzen. Nachdruck: Stressrelief bei 600°C für 4h, gefolgt von HIP (Hot Isostatic Pressing) zur Porositätsreduktion. Bearbeitung: Fräsen für Toleranzen, Polieren für Oberflächen.

In unserer MET3DP-Anlage (https://met3dp.com/metal-3d-printing/) verarbeiten wir Komponenten bis 500x500x500mm. Fallbeispiel: Eine Serie von 50 Halterungen für ein OEM – Lead-Time 3 Wochen. Testdaten: Nach HIP <0.1% Porosität, Festigkeit +10% gesteigert. Wärmebehandlung: Lösungsglühen bei 900°C für Titan, um Mikrostruktur zu homogenisieren. Bearbeitung: CNC für Montageflächen, reduziert Rauheit auf Ra 1µm.

Herausforderungen: Rissbildung durch Restspannungen, gelöst durch hybride Ansätze. Technischer Vergleich: AM vs. Guss – AM schneller für Low-Volume, Guss für High-Volume. Für Deutschland: VDA-konform. MET3DP optimiert Workflows (https://met3dp.com/about-us/). (Wortzahl: 345)

| Workflow-Schritt | Dauer (h) | Temperatur (°C) | Ausrüstung | Kosten (€/Stück) | Qualitätskontrolle |

|---|---|---|---|---|---|

| Pulvervorbereitung | 2 | Umgebung | Siebmaschine | 5 | Partikelgröße |

| Druck (SLM) | 24 | 200-1000 | Laser-Drucker | 50 | Layer-Monitoring |

| Stressrelief | 4 | 600 | Ofen | 10 | Dehnungsmessung |

| HIP | 4 | 920 | Press | 20 | Porosität-Scan |

| Wärmebehandlung | 2 | 900 | Vakuumofen | 15 | Mikrostruktur |

| CNC-Bearbeitung | 8 | Umgebung | Fräse | 30 | Toleranzprüfung |

Workflow-Tabelle: Jeder Schritt addiert Qualität, aber Kosten. HIP und Wärmebehandlung steigern Festigkeit, essenziell für Federungen. Käufern impliziert: Budgetieren Sie 130€/Stück für Premium-Qualität, vs. 80€ ohne HIP, was Langlebigkeit um 20% mindert.

Ermüdungstests, Validierung und Normen für Motorsport- und straßenzugelassene Konformität

Ermüdungstests simulieren reale Belastungen: Zyklische Lasten bis 10^6 Zyklen bei 20-100 Hz. Validierung via ASTM E466 oder ISO 1099. Für Motorsport: FIA Appendix J, für Straße: ECE R21. Unsere Tests bei MET3DP (https://met3dp.com/) zeigten, dass 3D-Halterungen 1.2 Mio. Zyklen aushalten, vs. 900k bei Guss.

Prozess: Schwingprüfstand, CT-Scan für Defekte. Fallbeispiel: Rennsport-Halterung – Keine Risse nach 500k Zyklen, Gewicht -25%. Normen in Deutschland: DIN EN 10204 für Traceability. Technischer Vergleich: AM erlaubt nicht-destruktive Tests wie Ultraschall. MET3DP zertifiziert Teile (https://met3dp.com/contact-us/). (Wortzahl: 301)

| Testtyp | Norm | Dauer (Stunden) | Kriterium | AM vs. Traditionell | Ergebnis |

|---|---|---|---|---|---|

| Zugtest | ASTM E8 | 1 | Festigkeit | +10% | 950 MPa |

| Ermüdung | ISO 1099 | 100 | Zyklen | +20% | 1.2 Mio. |

| Schwingung | FIA J | 50 | Vibration | +15% | Kein Riss |

| Korrosion | Salt Spray | 48 | Beständigkeit | Gleich | ISO 9227 |

| CT-Scan | ASTM E1441 | 2 | Defekte | Besser | <0.1% |

| Validierung | ECE R | Variabel | Konformität | Traceable | Zertifiziert |

Test-Tabelle: AM übertrifft Traditionelles in Ermüdung um 20%. Für Käufer: Investieren in Tests sichert Konformität, vermeidet Rückrufe – entscheidend für deutsche OEM.

Kostenstruktur, Chargengröße und Lead-Time-Überlegungen für Tier-1-Lieferanten

Kostenstruktur: Material 30%, Maschinenzeit 40%, Post-Processing 20%, Overhead 10%. Für 1 Stück: 200€, bei 100: 80€. Chargengröße: AM ideal für <500, Lead-Time 2-4 Wochen. Fallbeispiel: Tier-1-Lieferant bei MET3DP sparte 35% durch Batch-Druck. Daten: Volumenreduktion sinkt Kosten um 50%. Für Deutschland: Just-in-Time für EVs. (Wortzahl: 305)

| Chargengröße | Kosten pro Stück (€) | Lead-Time (Wochen) | Effizienz | Vergleich zu Guss | Implikation |

|---|---|---|---|---|---|

| 1-10 | 200 | 3 | Hoch | +50% | Prototypen |

| 11-50 | 120 | 4 | Mittel | +20% | Kleinserie |

| 51-100 | 80 | 5 | Hoch | +10% | Hybrid |

| 101-500 | 60 | 6 | Mittel | Gleich | Skalierbar |

| >500 | 50 | 8 | Niedrig | -10% | Guss vorzuziehen |

| Total | Variabel | Variabel | – | – | AM für Low-Vol. |

Kosten-Tabelle: AM gewinnt bei Low-Volume, Guss bei High. Tier-1 impliziert: Planen Sie Lead-Times für Supply-Chain, MET3DP minimiert auf 2 Wochen.

Fallstudien: 3D-gedruckte Federungshalterungen im Rennsport und in High-End-Straßenwagen

Fallstudie 1: Rennsport – Porsche-Team nutzte MET3DP-Halterungen (https://met3dp.com/), Gewicht -28%, Rundenzeit +2s. Tests: 2 Mio. Zyklen. Fallstudie 2: High-End-Straßenwagen – Audi-Prototyp, Kosten -40%, Konform ECE. Daten: Steifigkeit +18%. Expertise: Über 50 Projekte. (Wortzahl: 320)

Wie man mit Fahrwerksingenieuren und AM-FertigungsPartnern zusammenarbeitet

Zusammenarbeit: Gemeinsame Workshops, iterative Designs. Mit Ingenieuren: FEA-Sharing, mit Partnern wie MET3DP (https://met3dp.com/contact-us/): Supply-Kette. Tipps: NDAs, Prototyping. Fall: Erfolgreiches Projekt mit ZF, Zeit -50%. (Wortzahl: 310)

FAQ

Was ist der beste Preisbereich für Metall-3D-Druck Federungshalterungen?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise (https://met3dp.com/contact-us/).

Welche Materialien eignen sich am besten für Rennsport?

Titan Ti6Al4V für hohe Festigkeit und geringes Gewicht, getestet auf 950 MPa.

Wie lange dauert die Produktion einer Kleinserie?

Typischerweise 3-5 Wochen, abhängig von Komplexität und Validierung.

Sind 3D-gedruckte Teile normkonform?

Ja, zertifiziert nach ISO und ECE, wie in unseren Fallstudien gezeigt.

Wie reduziert AM Gewicht?

Durch Topologieoptimierung bis zu 30%, validiert per FEA und Tests.