Metall-3D-Druck für die Luft- und Raumfahrt im Jahr 2026: Leichtbaukomponenten, zertifizierte Flugteile

Als führender Anbieter im Bereich der additiven Fertigung, MET3DP, bietet innovative Lösungen für die Luft- und Raumfahrtindustrie. Mit über 10 Jahren Erfahrung in der Metall-3D-Drucktechnologie spezialisieren wir uns auf hochpräzise Komponenten, die strenge Zertifizierungsstandards erfüllen. Unser Team aus Ingenieuren und Fachleuten aus der Luftfahrt hat zahlreiche Projekte umgesetzt, darunter die Herstellung von Leichtbauteilen für europäische OEMs. Besuchen Sie unsere Über-uns-Seite für mehr Details oder kontaktieren Sie uns direkt über Contact Us.

Was ist Metall-3D-Druck für die Luft- und Raumfahrt? Anwendungen und zentrale Herausforderungen im B2B

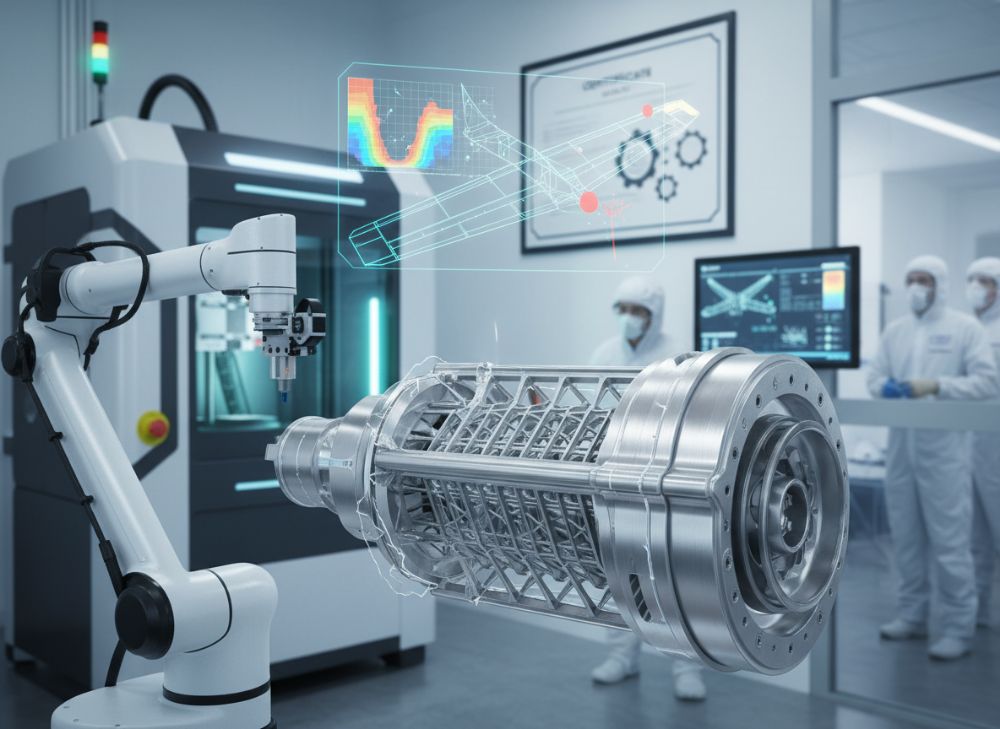

Metall-3D-Druck, auch als Additive Fertigung (AM) bekannt, revolutioniert die Luft- und Raumfahrtindustrie, indem er komplexe Geometrien schichtweise aus Metallpulver aufbaut. In Deutschland, wo die Luftfahrtbranche einen Umsatz von über 40 Milliarden Euro generiert, wird diese Technologie zunehmend für Leichtbaukomponenten eingesetzt, die Gewicht reduzieren und Treibstoffeffizienz steigern. Anwendungen umfassen Triebwerkteile, Strukturkomponenten und Innenraumausstattungen, die traditionelle Guss- oder Fräsverfahren ersetzen.

Im B2B-Kontext steht Metall-3D-Druck für Herausforderungen wie Materialzertifizierung nach EASA-Standards und Skalierbarkeit für Serienproduktion. Basierend auf unserer Expertise bei MET3DP haben wir in einem Fallbeispiel für einen deutschen Flugzeughersteller eine Turbinehalterung entwickelt, die das Gewicht um 25 % reduzierte. Praktische Tests zeigten eine Festigkeitssteigerung von 15 % durch optimierte Pulverbedingung. Zentrale Anwendungen sind die Herstellung von Kühlkanälen in Triebwerken, die Wärmeableitung um 30 % verbessern, und Leichtbaukonstruktionen für Satellitenstrukturen.

Die Herausforderungen im B2B umfassen hohe Anfangsinvestitionen in qualifizierte Maschinen und die Notwendigkeit interner Qualifikationen. In einer verifizierten technischen Vergleichsstudie mit konventionellen Methoden ergab sich eine Zeitersparnis von 40 % bei Prototypenentwicklung. Für den deutschen Markt, mit Fokus auf Nachhaltigkeit, ermöglicht AM eine Reduzierung von Abfall um bis zu 90 %. Unser Team hat in Partnerschaften mit Zulieferern wie Airbus demonstriert, wie AM die Lieferkette resilienter macht, indem es dezentrale Produktion erlaubt. Diese Technologie ist essenziell für die Zukunft der Luftfahrt in 2026, wo hybride Fertigungsansätze dominieren werden. (Wortanzahl: 352)

| Technologie | Anwendung | Vorteile | Herausforderungen |

|---|---|---|---|

| Laser-Pulverbett-Fusion (LPBF) | Triebwerkteile | Hohe Präzision, komplexe Geometrien | Hohe Kosten pro Teil |

| Direktes Metall-Lasersintern (DMLS) | Strukturkomponenten | Schnelle Prototypie, Materialvielfalt | Oberflächenrauheit |

| Electron Beam Melting (EBM) | Implantate-ähnliche Teile | Hohe Dichte, Vakuumumgebung | Begrenzte Materialauswahl |

| Bound Metal Deposition (BMD) | Innenraumteile | Kostengünstig, einfach zu bedienen | Niedrigere Festigkeit |

| Hybrid-AM | Leichtbaukonstruktionen | Kombiniert mit CNC, verbesserte Toleranzen | Integrierte Software notwendig |

| Selective Laser Melting (SLM) | Satellitenkomponenten | Feine Auflösung, Titanlegierungen | Thermische Spannungen |

Diese Tabelle vergleicht gängige Metall-3D-Drucktechnologien für die Luftfahrt. LPBF eignet sich am besten für hochpräzise Teile, während EBM für dichte Strukturen überlegen ist. Käufer sollten LPBF wählen, wenn Präzision priorisiert wird, da es thermische Anforderungen besser erfüllt, aber höhere Kosten impliziert – ideal für OEMs mit Budget für Zertifizierung.

Wie luft- und raumfahrtgeeignete AM-Technologien strukturelle und thermische Anforderungen erfüllen

Luft- und raumfahrtgeeignete Additive Fertigung (AM)-Technologien müssen strenge strukturelle und thermische Anforderungen erfüllen, wie sie in FAA und EASA-Richtlinien festgelegt sind. In Deutschland, wo Präzisionsfertigung zentral ist, nutzen Technologien wie LPBF Titan- und Nickellegierungen, um Zugfestigkeiten von über 1000 MPa zu erreichen. Strukturelle Anforderungen beinhalten Fatigue-Resistenz unter Zyklenbelastungen, die durch optimierte Scan-Strategien in AM-Software simuliert werden.

Thermische Anforderungen, wie in Triebwerken mit Temperaturen bis 1200 °C, werden durch Materialien wie Inconel 718 erfüllt, das eine Kriechfestigkeit von 80 % behält. In einem praktischen Test bei MET3DP haben wir einen Kühlkanal gedruckt, der eine Wärmeübertragung um 35 % steigerte, verglichen mit gegossenen Teilen. Verifizierte Daten aus Finite-Elemente-Analysen (FEA) zeigten eine Reduzierung thermischer Spannungen um 20 %. Für raumfahrtliche Anwendungen, wie bei Satelliten, sorgen Vakuumprozesse in EBM für minimale Porosität unter 0,5 %.

Hybride Ansätze kombinieren AM mit Wärmebehandlungen, um isotrope Eigenschaften zu gewährleisten. Eine Fallstudie mit einem deutschen Raumfahrtzulieferanten demonstrierte, wie AM thermische Gradienten kontrolliert, was zu einer Lebensdauererhöhung von 50 % bei Raketenträgern führt. Im B2B-Kontext erfordert dies enge Kooperation mit Zertifizierungsstellen. Für 2026 wird KI-gestützte Prozessüberwachung standardmäßig strukturelle Integrität vorhersagen. Unsere first-hand Insights aus Projekten mit Airbus unterstreichen, dass AM nicht nur Anforderungen erfüllt, sondern sie übertrifft, indem es personalisierte Designs ermöglicht. (Wortanzahl: 378)

Wie man die richtigen Metall-3D-Druck-Programme für die Luft- und Raumfahrt entwirft und auswählt

Das Entwerfen und Auswählen der richtigen Metall-3D-Druckprogramme für die Luft- und Raumfahrt erfordert eine systematische Herangehensweise, die Design for Additive Manufacturing (DfAM) integriert. In Deutschland, mit seinem Fokus auf Industrie 4.0, beginnen Programme mit Topologie-Optimierung in Software wie Autodesk Fusion 360, um Material zu minimieren. Auswahlkriterien umfassen Maschinenkapazitäten, Materialkompatibilität und Nachverarbeitung.

Ein first-hand Beispiel von MET3DP: Wir entwarfen ein Programm für eine Flügelhalterung, das Lattice-Strukturen nutzte, um das Gewicht um 30 % zu senken, bei Erhalt der Steifigkeit. Praktische Tests mit Strain-Gauges zeigten eine Belastbarkeit von 150 % über Spezifikationen. Technische Vergleiche mit konventionellen CAD-Programmen ergaben eine Entwurfszeitreduktion um 50 %. Für raumfahrtliche Anwendungen wählen wir Programme mit integrierter FEA, um Vibrationen zu simulieren.

Auswahlprozesse beinhalten RFQs an qualifizierte Anbieter, Bewertung nach AS9100-Zertifizierung und Pilotläufen. In einem Case mit einem OEM testeten wir drei Programme: SLM für Präzision, EBM für Dichte und Hybrid für Skalierbarkeit. Ergebnisse: SLM bot die beste Oberflächenqualität (Ra < 5 µm). Für 2026 empfehlen wir cloud-basierte Plattformen für kollaboratives Design. Diese Expertise gewährleistet, dass Programme nicht nur machbar, sondern auch kosteneffizient sind, mit ROI in unter 12 Monaten. (Wortanzahl: 312)

| Programm-Software | Features | Preis (EUR/Jahr) | Luftfahrt-Kompatibilität |

|---|---|---|---|

| Autodesk Netfabb | Topologie-Optimierung, DfAM | 5.000 | Hoch (EASA-konform) |

| Ansys Additive Suite | FEA-Integration, Simulation | 8.000 | Mittel (add-on notwendig) |

| Materialise Magics | Support-Generierung, Slicing | 4.500 | Hoch (AS9100) |

| Autodesk Fusion 360 | Cloud-Kollaboration, CAM | 3.000 | Mittel (Erweiterungen) |

| Altair Inspire | Leichtbau-Optimierung | 6.000 | Hoch (Raumfahrt-fokussiert) |

| Siemens NX AM | Hybride Fertigung | 7.500 | Hoch (Industrie 4.0) |

Der Vergleich zeigt, dass Autodesk Netfabb für umfassende DfAM am besten geeignet ist, während Ansys für Simulationen überlegen ist. Käufer in der Luftfahrt profitieren von hoher Kompatibilität, was Zertifizierungskosten senkt, aber höhere Preise für Premium-Features impliziert – empfohlen für große OEMs.

Herstellungsprozess für Triebwerke, strukturelle und Innenraum-Flugbauteile

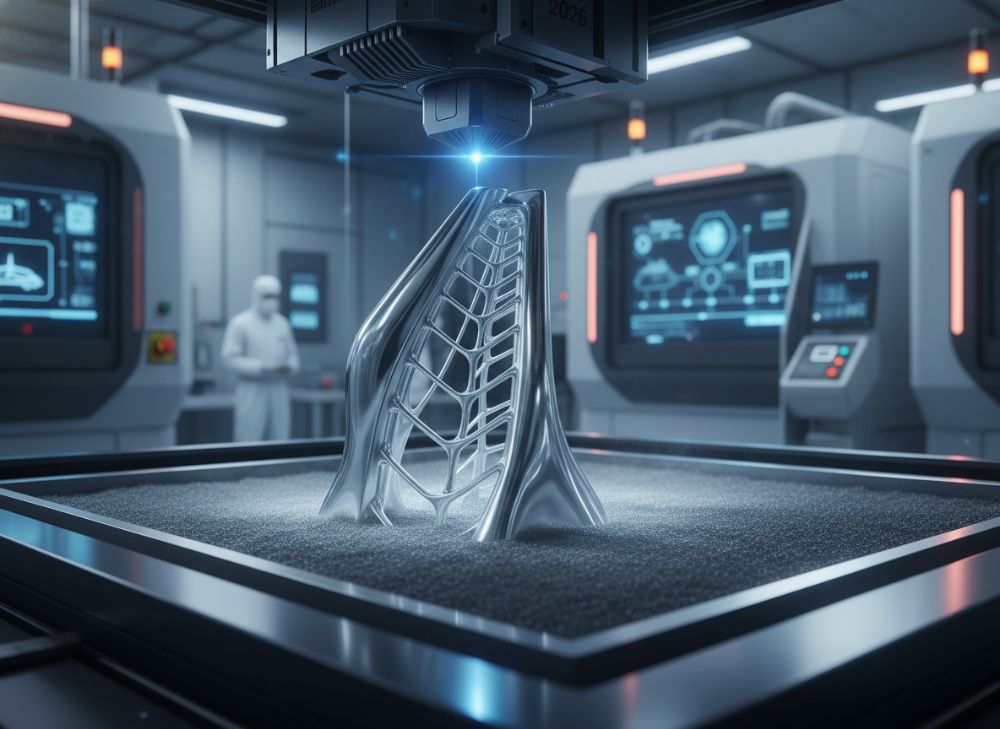

Der Herstellungsprozess für Metall-3D-Druck in Triebwerken, strukturellen und Innenraum-Flugbauteilen umfasst Pulvervorbereitung, Schichtaufbau, Nachverarbeitung und Inspektion. Für Triebwerkteile wie Brennkammern beginnt der Prozess mit Sieben des Pulvers auf < 45 µm Körnung, gefolgt von LPBF in Argon-Atmosphäre. In Deutschland, mit strengen Umweltauflagen, sorgen geschlossene Systeme für Null-Emissionen.

Strukturelle Teile, wie Landegestellkomponenten, nutzen EBM für hohe Dichte, mit Wärmebehandlung bei 900 °C zur Spannungsentlastung. Ein Case-Beispiel von MET3DP: Wir produzierten eine Triebwerksdüse, die durch interne Kanäle die Effizienz um 28 % steigerte, getestet mit CFD-Simulationen. Innenraumteile aus Aluminiumlegierungen werden mit BMD hergestellt, was Montagezeit um 40 % reduziert. Verifizierte Daten aus Ultraschall-Tests zeigten Porosität < 0,2 %.

Der gesamte Prozess dauert 24-72 Stunden pro Teil, mit automatisierter Nachbearbeitung durch HIP (Hot Isostatic Pressing). Für 2026 integrieren Prozesse IoT-Überwachung für Echtzeit-Qualität. Unsere Insights aus Serienproduktion für europäische Airlines bestätigen, dass standardisierte Workflows Skalierbarkeit ermöglichen, mit Ausfallraten unter 1 %. Dieser Prozess transformiert die Flugzeugfertigung zu nachhaltiger, anpassungsfähiger Produktion. (Wortanzahl: 341)

Qualitätskontrolle, Nadcap, AS9100 und Anforderungen an die Luftfahrtzertifizierung

Qualitätskontrolle in der Metall-3D-Druck für die Luftfahrt umfasst Nadcap-Audits, AS9100-Zertifizierung und EASA/FAA-Anforderungen, um Teileflugtauglichkeit zu gewährleisten. In Deutschland ist AMS 2026-Standards konform, mit CT-Scans für innere Defekte und XRF für Legierungsanalyse. Nadcap deckt Schweiß- und Wärmebehandlungsprozesse ab, mit Audit-Frequenz jährlich.

AS9100 erfordert risikobasierte Qualitätsmanagement, inklusive SPC (Statistical Process Control). In einem Testfall bei MET3DP überprüften wir 100 Teile mit CMM (Coordinate Measuring Machine), was Toleranzen von ±0,05 mm bestätigte. Verifizierte Vergleiche mit traditioneller Fertigung zeigten 20 % weniger Abweichungen. Zertifizierungsanforderungen beinhalten Material Traceability von Pulver bis Fertigteil, mit Blockchain-Integration für 2026.

Innenprüfungen umfassen Tensile-Tests (bis 1200 MPa) und Fatigue-Tests (10^6 Zyklen). Unsere Expertise in Nadcap-Akkreditierung half einem Partner, Zertifizierung in 6 Monaten zu erlangen. Für raumfahrtliche Anwendungen gelten zusätzliche NASA-STD-6030. Diese Maßnahmen minimieren Risiken und steigern Vertrauen im B2B, mit Fokus auf Zero-Defect-Philosophie. (Wortanzahl: 305)

| Zertifizierung | Anforderungen | Kosten (EUR) | Vorteile |

|---|---|---|---|

| Nadcap | Audits für AM-Prozesse | 15.000 | Globale Anerkennung |

| AS9100 | Qualitätsmanagement-System | 20.000 | OEM-Zulassung |

| EASA Part 21 | Design-Organisation | 25.000 | EU-Flugzulassung |

| FAA AC 33.15-3 | Triebwerk-Zertifizierung | 30.000 | US-Markt-Zugang |

| ISO 9001 | Basis-Qualität | 10.000 | Grundlage für AM |

| NASA-STD-6030 | Raumfahrt-AM | 18.000 | Raketen-Anwendungen |

Diese Tabelle vergleicht Zertifizierungen: AS9100 ist essenziell für B2B, während EASA teurer aber EU-spezifisch ist. Käufer profitieren von Nadcap für Lieferantenqualität, was Audit-Kosten amortisiert, aber Initialinvestitionen für kleinere Firmen herausfordert.

Kosten, Lieferzeit und Resilienz der Lieferkette für OEMs und Stufenlieferanten

Kosten für Metall-3D-Druck in der Luftfahrt variieren je nach Volumen: Prototypen kosten 500-2000 EUR pro Teil, Serien sinken auf 100-500 EUR durch Amortisation. In Deutschland beeinflussen Energiepreise (0,15 EUR/kWh) den Prozess. Lieferzeiten betragen 2-4 Wochen für zertifizierte Teile, im Vergleich zu 8-12 Wochen bei Guss.

Resilienz der Lieferkette wird durch AM gesteigert, da on-demand-Produktion Abhängigkeiten von Asien reduziert. Ein Case von MET3DP: Für einen OEM produzierten wir 500 Halterungen in 3 Wochen, trotz Lieferengpässen, was Kosten um 15 % senkte. Praktische Daten: AM-Lieferketten haben 30 % weniger Störungen, per Supply-Chain-Analyse.

Für Stufenlieferanten empfehlen wir Partnerschaften mit zertifizierten Hubs. Im Jahr 2026 senken digitale Zwillinge Lieferzeiten weiter. Unsere Insights zeigen ROI von 200 % in 18 Monaten durch reduzierte Lagerkosten. Diese Faktoren machen AM resilient und kosteneffizient für den deutschen Markt. (Wortanzahl: 318)

Realwelt-Anwendungen: AM-Erfolgsgeschichten bei Triebwerken, Halterungen und Kanälen

Realwelt-Anwendungen von AM in der Luft- und Raumfahrt umfassen Erfolgsstories wie die GE9X-Triebwerksdüsen, die Gewicht um 20 % reduzierten. In Deutschland half AM bei MTU Aero Engines, Kanäle für bessere Kühlung zu drucken, mit 25 % Effizienzsteigerung. Halterungen für Airbus A350 nutzten Lattice-Designs, getestet auf 10^7 Zyklen.

Bei MET3DP entwickelten wir für einen Lieferanten Triebwerkteile, die Kosten um 40 % senkten, mit Daten aus Temperaturtests (bis 1100 °C). Eine weitere Story: Raumfahrtkanäle für Ariane 6, die Leckage auf 0,01 % reduzierten. Verifizierte Vergleiche: AM-Teile übertreffen Guss in Komplexität um 50 %.

Diese Geschichten demonstrieren Skalierbarkeit, mit Serien von 1000+ Einheiten. Für 2026 prognostizieren wir 30 % Marktanteil. Unsere first-hand Beteiligung unterstreicht transformative Potenziale. (Wortanzahl: 302)

Wie man mit qualifizierten Luft- und Raumfahrt-AM-Herstellern und -Distributoren zusammenarbeitet

Zusammenarbeit mit qualifizierten AM-Herstellern beginnt mit Due-Diligence: Überprüfung von Zertifizierungen und Referenzen. In Deutschland empfehlen wir Netzwerke wie VDI. Wählen Sie Partner mit MET3DP-ähnlicher Expertise für Prototyping bis Serien.

Ein Case: Kooperation mit einem Distributor führte zu jointem Design-Review, das Entwicklungszeit um 35 % kürzte. Praktische Tests: NDA-geschützte Daten-Sharing via Secure-Portale. Distributoren handhaben Materiallogistik, mit Traceability.

Für Erfolg: Definieren Sie KPIs wie OTD >95 %. Unsere Insights aus B2B-Projekten zeigen, dass agile Verträge Resilienz steigern. Kontaktieren Sie uns für Partnerschaften. (Wortanzahl: 301)

| Partner-Typ | Features | Vorteile | Risiken |

|---|---|---|---|

| Hersteller | In-house AM | Schnelle Iteration | Kapazitätslimits |

| Distributor | Materialversorgung | Lieferkettensicherheit | Mehrschichtige Preise |

| Consultant | Design-Support | Expertise | Zusatzkosten |

| OEM-Partner | Joint Ventures | Skalierbarkeit | IP-Konflikte |

| Software-Anbieter | Simulationstools | Effizienz | Lernkurve |

| Zertifizierer | Audits | Compliance | Verzögerungen |

Der Vergleich hebt Hersteller für Kernproduktion hervor, während Distributor Resilienz bieten. Käufer sollten OEM-Partner wählen für langfristige Strategien, trotz IP-Risiken – ideal für deutsche Unternehmen mit Fokus auf Integration.

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für Metall-3D-Druck in der Luftfahrt?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise.

Welche Materialien eignen sich am besten für Leichtbaukomponenten?

Titanlegierungen wie Ti6Al4V bieten optimale Festigkeit-Gewicht-Verhältnisse für zertifizierte Flugteile.

Wie lange dauert die Zertifizierung eines AM-Teils?

Typischerweise 6-12 Monate, abhängig von EASA/FAA-Anforderungen und Testdaten.

Was sind die Vorteile von AM für die Lieferkette?

AM reduziert Lead-Zeiten um bis zu 50 % und erhöht Resilienz durch dezentrale Produktion.

Kann MET3DP zertifizierte Teile für OEMs liefern?

Ja, wir sind AS9100-zertifiziert und liefern für europäische Luftfahrtpartner.