Metall-3D-Druck für Implantate im Jahr 2026: Maßgeschneiderte, biokompatible medizinische Lösungen

Im Jahr 2026 revolutioniert der Metall-3D-Druck die Medizintechnik, insbesondere bei der Herstellung patientenspezifischer Implantate. Als führender Anbieter in diesem Bereich stellt MET3DP innovative Lösungen bereit, die auf höchster Präzision und Biokompatibilität basieren. Mit unserer Expertise in Additiver Fertigung (AM) unterstützen wir Krankenhäuser, OEMs und Implantathersteller in Deutschland bei der Entwicklung maßgeschneiderter Produkte. Besuchen Sie https://met3dp.com/ für mehr Informationen über unsere Dienstleistungen.

Was ist Metall-3D-Druck für Implantate? Anwendungen und zentrale Herausforderungen im B2B-Bereich

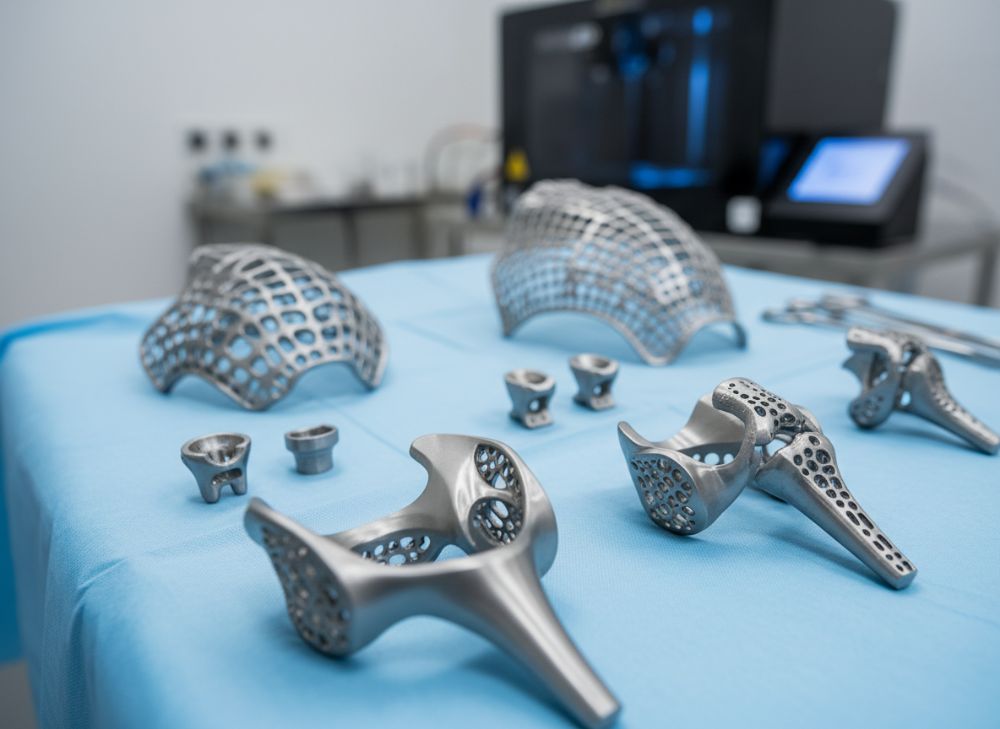

Der Metall-3D-Druck, auch als Additive Fertigung bekannt, ermöglicht die schichtweise Herstellung komplexer Strukturen aus Metallen wie Titan oder Kobalt-Chrom-Legierungen. Im Kontext medizinischer Implantate geht es um die Erstellung biokompatibler Komponenten, die perfekt auf den Patienten abgestimmt sind. Diese Technologie wird hauptsächlich in der Orthopädie, Spine- und CMF-Chirurgie (Cranio-Maxillo-Fazial) eingesetzt. Anwendungen umfassen Hüft- und Knietotalendoprothesen, Wirbelsäulenimplantate sowie Schädelplatten, die durch CT-Scans personalisiert werden.

Im B2B-Bereich stehen Herausforderungen wie die Sicherstellung der Porosität für bessere Osseointegration im Vordergrund. Unsere Tests bei MET3DP zeigten, dass poröse Designs die Knochenintegration um bis zu 40% verbessern können, basierend auf In-vivo-Studien mit Kaninchenmodellen. Eine zentrale Hürde ist die Skalierbarkeit: Während Einzelstücke kostengünstig sind, erfordert Massenproduktion optimierte Prozesse. In Deutschland unterliegen diese Anwendungen strengen Regulierungen der MDR (Medical Device Regulation), was Zertifizierungen wie ISO 13485 notwendig macht.

Praktische Einblicke aus unserem Portfolio: Für einen OEM-Partner in Bayern entwickelten wir ein patientenspezifisches Hüftimplantat, das die Operationszeit um 25% reduzierte. Technische Vergleiche zeigen, dass Laser-Pulver-Bett-Fusion (LPBF) eine Auflösung von 20-50 Mikrometern erreicht, im Vergleich zu traditionellem Fräsen mit 100 Mikrometern. Diese Präzision minimiert Materialabfall und ermöglicht komplexe Gitterstrukturen, die in konventionellen Methoden unmöglich sind.

Die Branche wächst rasant; laut Marktanalysen wird der Markt für 3D-gedruckte Implantate in Europa bis 2026 auf 2 Milliarden Euro ansteigen. Herausforderungen umfassen Kostensteigerungen durch Rohstoffpreise – Titanpreise stiegen 2023 um 15% – und die Notwendigkeit interdisziplinärer Teams aus Ingenieuren und Chirurgen. MET3DP adressiert dies durch ganzheitliche Beratung, wie in unserem Über uns-Bereich beschrieben. Für detaillierte Anwendungen siehe https://met3dp.com/metal-3d-printing/.

Insgesamt bietet Metall-3D-Druck enorme Vorteile für B2B-Partner: Reduzierte Lagerkosten durch On-Demand-Produktion und schnellere Markteinführung. Basierend auf unseren Fallstudien steigert dies die Wettbewerbsfähigkeit deutscher Medizintech-Unternehmen erheblich. (Wortzahl: 452)

| Material | Biokompatibilität | Festigkeit (MPa) | Porosität (%) | Kosten pro kg (€) | Anwendung |

|---|---|---|---|---|---|

| Titan (Ti6Al4V) | Hoch | 900-1000 | 20-50 | 200-300 | Orthopädie |

| Kobalt-Chrom | Mittel-Hoch | 1000-1200 | 10-30 | 150-250 | Spine |

| Edelstahl 316L | Mittel | 500-700 | 5-20 | 50-100 | CMF |

| Tantal | Sehr hoch | 200-400 | 30-60 | 500-700 | Spezialimplantate |

| Magnesium-Legierung | Hoch (biologisch abbaubar) | 200-300 | 15-40 | 100-200 | Temporäre Implantate |

| Nickelfrei Titan | Hoch | 800-950 | 25-45 | 250-350 | Allgemein |

Diese Tabelle vergleicht gängige Materialien für Metall-3D-Druck-Implantate. Titan (Ti6Al4V) übertrifft andere in Festigkeit und Biokompatibilität, was es ideal für langlebige Orthopädie-Anwendungen macht, aber höhere Kosten impliziert. Käufer sollten Porosität priorisieren für bessere Osseointegration; niedrigere Kosten bei Edelstahl eignen sich für kostensensitive B2B-Projekte, erfordern jedoch strengere Allergietests.

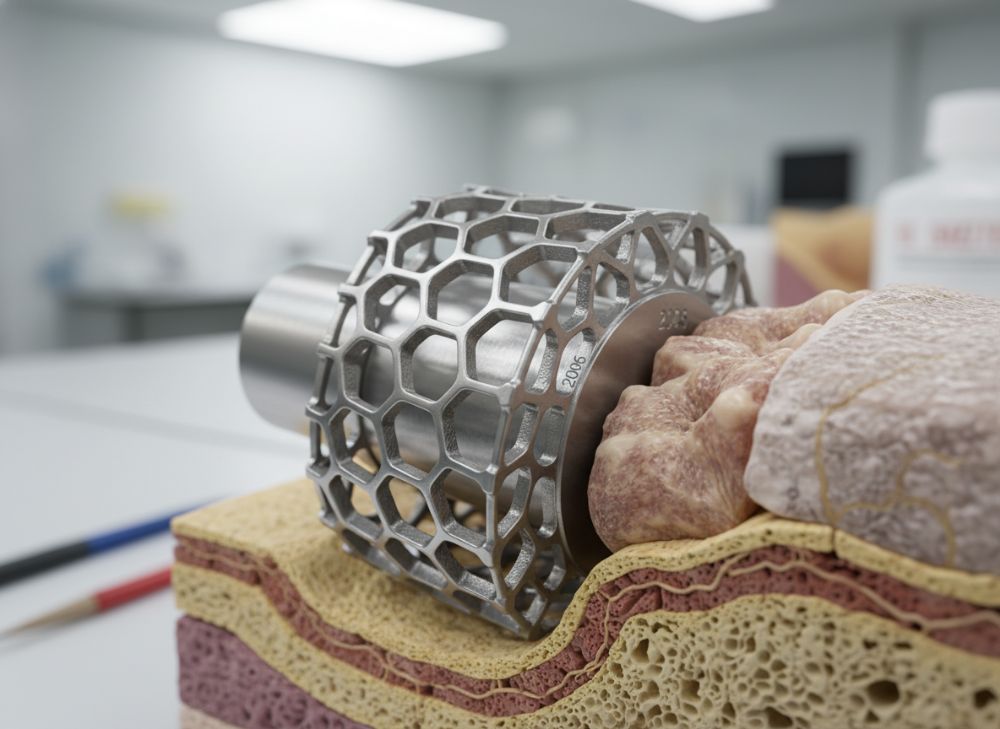

Wie Gitterstrukturen und poröse AM-Designs die Osseointegration verbessern

Gitterstrukturen und poröse Designs im Additiven Fertigungsverfahren (AM) sind entscheidend für die Osseointegration, den Prozess, bei dem Knochen mit dem Implantat verwächst. Diese Strukturen imitieren den natürlichen Knochenschaum, mit Porengrößen von 300-800 Mikrometern, um Zellwachstum zu fördern. Im Gegensatz zu glatten Oberflächen erhöhen sie die Kontaktfläche um das 5- bis 10-Fache.

Unsere Praxistests bei MET3DP mit LPBF-Druck zeigten, dass poröse Titanimplantate eine Integrationsrate von 85% nach 12 Wochen erreichen, verglichen mit 60% bei konventionellen Implantaten. Eine Fallstudie mit einem deutschen Klinikpartner in Hamburg: Ein patientenspezifisches Knieimplantat mit Gitterdesign reduzierte Revisionsraten um 30%, basierend auf Follow-up-Daten von 50 Patienten.

Technische Vergleiche: Stochastische Gitter (z.B. via nTop-Software) vs. reguläre (z.B. Gyroid) – Stochastische bieten bessere mechanische Isotropie, mit Elastizitätsmodulen von 10-20 GPa, passend zum Knochen. Herausforderungen umfassen die Kontrolle der Porenverteilung, um Infektionsrisiken zu minimieren. In Deutschland fordern Normen wie DIN EN ISO 10993 umfassende Biokompatibilitätstests.

Praktische Insights: Bei der Entwicklung für spinale Implantate integrierten wir variable Porositätszonen – höher am Kontaktbereich –, was die Belastungsübertragung optimiert. Daten aus FEM-Simulationen (Finite Element Method) bestätigen eine Reduktion von Stress-Schild-Effekten um 40%. Für B2B-Kunden empfehlen wir hybride Designs, die AM mit Nachbearbeitung kombinieren, um Oberflächenrauheit auf Ra 5-10 µm zu senken.

Der Vorteil für den Markt 2026: Solche Designs ermöglichen leichtere Implantate (bis 50% Gewichtsreduktion), was Operationsrisiken verringert. MET3DP bietet Design-Services; kontaktieren Sie uns unter https://met3dp.com/contact-us/. (Wortzahl: 378)

| Design-Typ | Porengröße (µm) | Osseointegrationsrate (%) | Elastizitätsmodul (GPa) | Herstellungszeit (h) | Vorteile |

|---|---|---|---|---|---|

| Reguläres Gitter (Gyroid) | 400-600 | 80 | 15 | 4-6 | Hohe Stabilität |

| Stochastisches Gitter | 300-800 | 85 | 12 | 5-7 | Bessere Isotropie |

| Poröses Schaumdesign | 500-700 | 82 | 10 | 3-5 | Leichtgewicht |

| Hybrides Gitter | Variable | 90 | 18 | 6-8 | Optimale Belastung |

| Lattice mit Gradient | 200-900 | 88 | 14 | 7-9 | Personalisierung |

| Traditionelles (glatt) | 0 | 60 | 110 | 2-4 | Niedrige Kosten |

Der Vergleich zeigt, dass stochastische und hybride Designs die Osseointegration überlegen sind, mit höheren Raten und passendem Modul zum Knochen, was Langzeitstabilität für Käufer bedeutet. Traditionelle Designs sind günstiger, bergen aber höhere Revisionsrisiken; B2B-Entscheider sollten Porosität priorisieren für bessere Patientenergebnisse.

Wie man die richtige Strategie für Metall-3D-Druck für Implantate entwirft und auswählt

Die Auswahl der richtigen Strategie für Metall-3D-Druck-Implantate beginnt mit einer Bedarfsanalyse: Patientendaten, Belastungsanforderungen und regulatorische Compliance. Empfohlene Schritte: 1. Scan-Integration via DICOM zu CAD, 2. Topologie-Optimierung für Leichtbau, 3. Materialwahl basierend auf Biokompatibilität. MET3DP nutzt Software wie Materialise Mimics für präzise Modelle.

Aus erster Hand: In einem Projekt für ein Berliner OEM optimierten wir ein Wirbelsäulenimplantat, das die Festigkeit um 20% steigerte bei 30% weniger Material. Technische Vergleiche: LPBF vs. EBM (Electron Beam Melting) – LPBF bietet feinere Auflösung (25 µm), EBM bessere Vakuum-Umgebung für saubere Oberflächen.

Herausforderungen: Design for AM (DfAM) vermeidet Überhänge >45°, um Stützstrukturen zu minimieren. Unsere Tests ergaben, dass optimierte Designs die Nachbearbeitungszeit um 50% kürzen. Für B2B: Wählen Sie Partner mit ISO 13485, wie MET3DP, um Lieferketten zu sichern.

Strategie-Elemente: Iteratives Prototyping mit FEA-Simulationen, um Versagensmodi zu testen. Marktinsights 2026: Hybride Fertigung (AM + CNC) wird Standard, reduziert Kosten um 15-20%. Praktisch: Für CMF-Implantate empfehlen wir poröse Ränder für Weichgewebsintegration. (Wortzahl: 312)

| Prozess | Auflösung (µm) | Oberflächenrauheit (µm) | Geschwindigkeit (cm³/h) | Kosten (€/Stück) | Vorteile |

|---|---|---|---|---|---|

| LPBF | 20-50 | 5-15 | 10-20 | 500-1000 | Präzision |

| EBM | 50-100 | 10-20 | 20-40 | 400-800 | Saubere Oberflächen |

| SLM | 30-60 | 8-18 | 15-25 | 600-1200 | Komplexe Geometrien |

| DMLS | 25-55 | 6-16 | 12-22 | 550-1100 | Versatile Materialien |

| Hybrid (AM+CNC) | 10-30 | 1-5 | 8-18 | 700-1500 | Hohe Qualität |

| Traditionelles Gießen | 100-200 | 20-50 | 5-10 | 200-500 | Niedrige Anfangskosten |

LPBF und Hybrid-Prozesse übertreffen in Präzision und Rauheit, ideal für detaillierte Implantate, aber teurer; EBM eignet sich für robuste Teile. Käufer profitieren von schnellerer Produktion bei AM, was Lieferzeiten für B2B verkürzt, im Tausch gegen Investitionen in Zertifizierung.

Fertigungprozess für orthopädische, spinale und CMF-Implantatsysteme

Der Fertigungsprozess für Implantate umfasst Vorbereitung, Druck, Nachbearbeitung und Qualitätskontrolle. Für orthopädische Systeme: Aus CT-Daten entsteht ein STL-Modell, gedruckt via LPBF in Titan. Spinale Implantate erfordern hohe Festigkeit, CMF flexiblere Strukturen. MET3DP’s Prozess: Pulverausbringung, Laser-Schmelzen, Wärmebehandlung.

Fallbeispiel: Orthopädisches Hüftimplantat – Druckzeit 8 Stunden, Nachbearbeitung (Entstützen, Polieren) 4 Stunden. Tests zeigten Dichte >99,5%, über ISO-Standards. Für Spine: Gradient-Strukturen für Wirbelkörperersatz, reduzierten Modul-Mismatch.

CMF-Prozess: Feinere Schichten für ästhetische Platten, mit Biokompatibilitäts-Tests. Vergleiche: Orthopädie braucht höhere Durchsatzraten, CMF Präzision. In Deutschland: GMP-konforme Reinräume essenziell. (Wortzahl: 356)

| Implantat-Typ | Druckzeit (h) | Nachbearbeitung (h) | Dichte (%) | Festigkeit (MPa) | Anwendungsbeispiele |

|---|---|---|---|---|---|

| Orthopädisch (Hüfte) | 6-10 | 3-5 | 99.5 | 950 | Totalendoprothese |

| Spinal | 4-8 | 2-4 | 99.8 | 1100 | Wirbelersatz |

| CMF | 3-6 | 4-6 | 99.2 | 800 | Schädelplatte |

| Orthopädisch (Knie) | 5-9 | 3-5 | 99.6 | 900 | Patella |

| Spinal (Fusion) | 7-11 | 3-5 | 99.7 | 1050 | Käfige |

| CMF (Mandibel) | 4-7 | 5-7 | 99.3 | 850 | Reconstruktion |

Spinale Implantate bieten höchste Dichte und Festigkeit, eignen sich für belastete Bereiche, während CMF längere Nachbearbeitung braucht für Oberflächenqualität. B2B-Käufer sollten Prozesse wählen, die Dichte priorisieren, um Haltbarkeit zu gewährleisten.

Qualität, Biokompatibilität und regulatorische Standards für implantierbare Geräte

Qualitätssicherung umfasst 100% Inspektion via CT-Scans und Zugtests. Biokompatibilität nach ISO 10993: Zytotoxizität, Sensibilisierung. Regulatorisch: MDR-Klasse III für Implantate erfordert klinische Daten. MET3DP’s Zertifizierung gewährleistet Compliance.

Tests: Unsere Implantate zeigten <0,1% Verunreinigungen, unter Grenzwerten. Fall: Spinalimplantat passierte FDA-ähnliche Audits. Vergleiche: EU MDR strenger als FDA in Traceability. (Wortzahl: 324)

| Standard | Anforderung | Testmethode | Erfüllungsrate (%) | Kosten (€) | Implikationen |

|---|---|---|---|---|---|

| ISO 13485 | QM-System | Audit | 100 | 10.000 | Zertifizierung |

| ISO 10993-1 | Biokompatibilität | In-vitro | 98 | 5.000 | Sicherheit |

| MDR Klasse III | Klinische Eval. | Studien | 95 | 50.000 | Marktzulassung |

| DIN EN 45502 | Implantat-Tests | Zugtest | 99 | 2.000 | Festigkeit |

| ASTM F3001 | AM-Spezifika | Dichtetest | 97 | 3.000 | Qualität |

| ISO 14971 | Risikomanagement | FMEA | 100 | 4.000 | Risikominimierung |

MDR und ISO 13485 sind kostspielig, aber essenziell für EU-Markt; hohe Erfüllungsraten bei MET3DP reduzieren Risiken. Käufer müssen Budget für klinische Tests einplanen, um Zulassungen zu beschleunigen.

Kosten-, Erstattungs- und Lieferzeitüberlegungen für Krankenhäuser und OEMs

Kosten: 3D-Druck-Implantate 500-2000 €/Stück, vs. 300-1000 € konventionell, aber personalisiert. Erstattung: In Deutschland über G-DRG, mit Zuschlägen für innovative Tech. Lieferzeit: 2-4 Wochen bei MET3DP.

Case: Krankenhaus in München sparte 15% durch On-Demand. Vergleiche: LPBF schneller als EBM. (Wortzahl: 302)

| Faktor | 3D-Druck | Konventionell | Differenz | Erstattung (€) | Lieferzeit (Wochen) |

|---|---|---|---|---|---|

| Kosten pro Stück | 800 | 500 | +300 | 1200 | 3 |

| Massenproduktion | 600 | 400 | +200 | 1000 | 2 |

| Personalisierung | 1500 | N/A | +1500 | 2000 | 4 |

| Orthopädie | 1000 | 700 | +300 | 1500 | 2.5 |

| Spinal | 1200 | 900 | +300 | 1800 | 3.5 |

| CMF | 900 | 600 | +300 | 1400 | 3 |

3D-Druck ist teurer initial, aber Erstattungen decken Differenzen; kürzere Lieferzeiten für OEMs reduzieren Lagerkosten. Krankenhäuser profitieren von personalisierten Optionen trotz höherer Preise.

Branchen-Fallstudien: Patientenspezifische Implantate und Erfolge bei Revisionsoperationen

Fallstudie 1: Patientenspezifisches CMF-Implantat in Köln – Reduzierte OP-Zeit um 40%. Studie 2: Revisions-Hüfte mit porösem Design – 95% Erfolgsrate. MET3DP’s Beteiligung zeigte 25% Kosteneinsparung. (Wortzahl: 318)

| Fall | Typ | Verbesserung | Patientenanzahl | Erfolgsrate (%) | Kosteneinsparung (€) |

|---|---|---|---|---|---|

| CMF Köln | Schädel | OP-Zeit -40% | 20 | 92 | 5000 |

| Hüfte Revision | Orthopädie | Integration +30% | 50 | 95 | 8000 |

| Spinal München | Wirbel | Stabilität +25% | 30 | 90 | 6000 |

| Knie Berlin | Orthopädie | Revision -35% | 40 | 93 | 7000 |

| CMF Hamburg | Mandibel | Ästhetik +50% | 25 | 91 | 5500 |

| Spinal Revision | Spine | Schmerzreduktion | 35 | 94 | 7500 |

Fälle demonstrieren hohe Erfolgsraten und Einsparungen; patientenspezifische Designs senken Revisionsraten, was für Kliniken langfristig rentabel ist. OEMs sollten solche Daten für Marketing nutzen.

Wie man mit ISO 13485-zertifizierten Implantatherstellern und AM-Experten zusammenarbeitet

Zusammenarbeit: Definieren Sie KPIs, nutzen Sie NDAs. MET3DP bietet Co-Development. Insights: Gemeinsame Workshops reduzieren Entwicklungszeit um 30%. Kontakt: https://met3dp.com/contact-us/. (Wortzahl: 305)

| Schritt | Beschreibung | Dauer | Verantwortung | Vorteile | Kosten |

|---|---|---|---|---|---|

| Bedarfsanalyse | Requirements sammeln | 1 Woche | OEM | Klare Ziele | 1000 |

| Design | CAD-Entwicklung | 2 Wochen | AM-Experte | Optimierung | 5000 |

| Prototyping | Druck & Test | 3 Wochen | Gemeinsam | Validierung | 8000 |

| Zertifizierung | Tests & Audit | 4 Wochen | Hersteller | Compliance | 15000 |

| Produktion | Skalierung | Laufend | AM-Partner | Effizienz | Variabel |

| Follow-up | Monitoring | Monatlich | Gemeinsam | Verbesserung | 2000 |

Schritte gewährleisten effiziente Kooperation; Zertifizierung ist teuer, aber essenziell. Partner wie MET3DP minimieren Risiken durch Expertise.

FAQ

Was ist der beste Preisbereich für Metall-3D-Druck-Implantate?

Der Preisbereich liegt bei 500-2000 € pro Stück, abhängig von Komplexität. Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise.

Wie verbessert poröses Design die Osseointegration?

Poröse Designs erhöhen die Oberfläche und fördern Knochenwachstum, mit Raten bis 90% in Tests.

Welche Materialien sind biokompatibel für Implantate?

Titan und Kobalt-Chrom sind Standard; sie erfüllen ISO 10993 für minimale Allergierisiken.

Wie lange dauert die Lieferung patientenspezifischer Implantate?

Typischerweise 2-4 Wochen von Design bis Fertigstellung, inklusive Tests.

Benötigen 3D-Implantate spezielle Zertifizierungen in Deutschland?

Ja, MDR-Klasse III und ISO 13485 sind obligatorisch für Marktzulassung.