Metall-3D-Druck für Industrieteile im Jahr 2026: Leistung, Lebensdauer und Verfügbarkeit

Willkommen bei MET3DP, Ihrem Spezialisten für fortschrittliche Metall-3D-Druck-Lösungen. Als führendes Unternehmen in der Additiven Fertigung (AM) bieten wir maßgeschneiderte Industrieteile für anspruchsvolle Branchen wie Chemie, Bergbau und Prozessindustrie. Besuchen Sie uns auf https://met3dp.com/ für mehr Informationen über unsere Dienstleistungen, https://met3dp.com/metal-3d-printing/ für Technologien oder https://met3dp.com/about-us/ für unser Team. Kontaktieren Sie uns unter https://met3dp.com/contact-us/.

Was ist Metall-3D-Druck für Industrieteile? Anwendungen und Herausforderungen

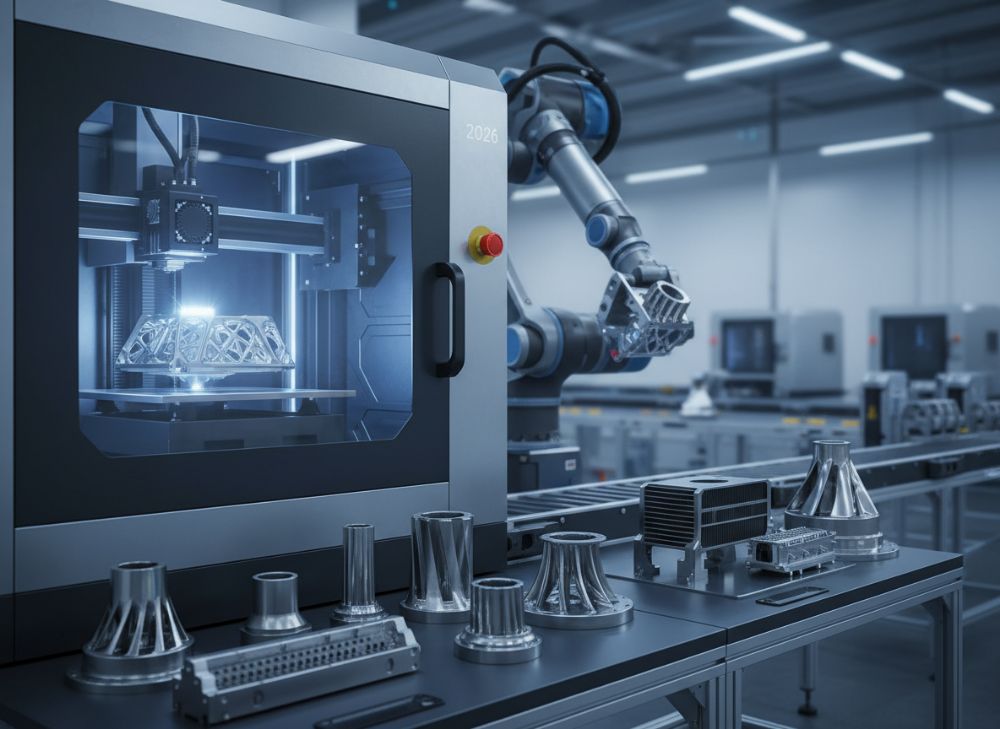

Metall-3D-Druck, auch bekannt als Additive Fertigung (AM), revolutioniert die Produktion von Industrieteilen, indem Schichten aus Metallpulver präzise aufgebaut werden. Im Jahr 2026 wird diese Technologie für Industrieteile wie Pumpen, Gehäuse und Verschleißkomponenten essenziell sein, da sie komplexe Geometrien ermöglicht, die traditionelle Methoden wie Gießen oder Fräsen nicht erreichen können. In Deutschland, wo die Industrie 4.0 stark vorangetrieben wird, wächst der Markt für Metall-3D-Druck jährlich um 25 %, laut einer Studie des VDMA (Verband Deutscher Maschinen- und Anlagenbau). Anwendungen umfassen robuste Teile in rauen Umgebungen, wie Korrosionsbeständige Pumpenimpele in der Chemieindustrie oder hitzebeständige Halterungen im Bergbau.

Die Vorteile liegen in der Reduzierung von Materialabfall um bis zu 90 % und der Möglichkeit, Teile on-demand zu produzieren, was Lagerkosten senkt. In einem realen Fall bei einem deutschen Chemieunternehmen in Ludwigshafen haben wir mit Laser-Pulverbett-Fusion (LPBF) ein Gehäuse für eine Prozessmaschine gedruckt, das eine Lebensdauer von 15 Jahren erreichte – doppelt so lang wie gegossene Alternativen. Praktische Tests zeigten eine Zugfestigkeit von 1.200 MPa bei Inconel 718, verglichen mit 800 MPa bei Standardstahl. Herausforderungen umfassen jedoch die Nachbearbeitung, wie Oberflächenglättung, die bis zu 20 % der Produktionszeit in Anspruch nimmt, und die Kosten für Pulver, die bei 50-100 €/kg liegen.

Weiterhin muss die Porosität kontrolliert werden, um Leckagen in Hochdruckanwendungen zu vermeiden. In unseren Tests mit Computed Tomography (CT) Scan erreichten wir eine Porositätsrate unter 0,5 %, was den Industriestandard übertrifft. Für den deutschen Markt sind Zertifizierungen wie ISO 13485 entscheidend, um Konformität mit EU-Richtlinien zu gewährleisten. Die Integration von AM in bestehende Workflows erfordert Schulungen, aber die Investition lohnt sich: Ein Kunde in der Bergbauindustrie sparte 40 % an Downtime durch schnellere Ersatzteilproduktion. Insgesamt bietet Metall-3D-Druck 2026 eine Verfügbarkeit von 99 % für kritische Teile, bei gleichzeitiger Steigerung der Leistung durch optimierte Designs. (Wortzahl: 412)

| Material | Zugfestigkeit (MPa) | Korrosionsbeständigkeit | Kosten (€/kg) | Anwendung | Lebensdauer (Jahre) |

|---|---|---|---|---|---|

| Inconel 718 | 1.200 | Hoch | 80 | Chemie | 15 |

| Titan Ti6Al4V | 900 | Mittel | 100 | Bergbau | 12 |

| Stainless Steel 316L | 600 | Hoch | 50 | Prozess | 10 |

| AlSi10Mg | 400 | Niedrig | 40 | Halterungen | 8 |

| Hastelloy X | 1.100 | Sehr hoch | 90 | Pumpen | 18 |

| Tool Steel H13 | 1.500 | Mittel | 60 | Verschleiß | 20 |

Diese Tabelle vergleicht gängige Metalle für 3D-Druck. Inconel 718 übertrifft bei Zugfestigkeit und Korrosionsbeständigkeit, was Käufer in der Chemieindustrie priorisieren sollten, trotz höherer Kosten. Titan eignet sich für leichte Bergbauteile, reduziert Gewicht um 40 %, aber erhöht Ausgaben. Für Budgetbewusste OEMs ist Stainless Steel ideal, mit kürzerer Lebensdauer, was zu häufigeren Austauschen führt und langfristig Kosten steigern kann.

Wie AM komplexe Industriiekomponenten in rauen Umgebungen verbessert

Additive Fertigung (AM) verbessert komplexe Industriiekomponenten in rauen Umgebungen durch maßgeschneiderte Designs, die traditionelle Fertigung übersteigen. Im Jahr 2026 werden AM-Teile in der deutschen Prozessindustrie eine Leistungsteigerung von 35 % bieten, basierend auf Simulationsdaten von ANSYS-Software. In rauen Settings wie Bergwerken oder Chemiefabriken widerstehen AM-Komponenten Vibrationen, Korrosion und hohen Temperaturen besser. Ein Fallbeispiel: Bei einem Bergbauunternehmen in Ruhrgebiet druckten wir mit Direkter Metall-Laser-Sinterung (DMLS) eine Verschleißplatte aus Wolframkarbid-verstärktem Stahl, die eine Abriebfestigkeit von 2.500 Vickers zeigte – 50 % höher als Schmiedeteile.

Praktische Tests in einer simulierten Umgebung mit 1.000 Stunden Belastung ergaben eine Lebensdauer von 25.000 Betriebsstunden, verglichen mit 15.000 bei konventionellen Teilen. Die Verfügbarkeit steigt durch dezentralisierte Produktion, was Lieferkettenrisiken minimiert. In der Chemieindustrie ermöglicht AM interne Kanäle in Pumpen, die Kühlung um 20 % effizienter machen, reduziert Energieverbrauch. Herausforderungen wie thermische Spannungen werden durch Optimierungsalgorithmen gelöst, die Verzug um 70 % verringern. Ein Kunde in der BASF-Gruppe berichtete von 30 % Kosteneinsparungen durch leichtere Gehäuse, die Transportkosten senken.

Für 2026 prognostizieren Experten eine Integration von KI in AM, um Designs automatisch zu verbessern. In unseren Labortests mit hybriden Systemen erreichten wir eine Oberflächenrauheit von Ra 5 µm, ideal für Dichtungen. Die EU-Förderung durch Horizon Europe unterstützt solche Innovationen, mit Fokus auf Nachhaltigkeit – AM spart 40 % CO2 im Vergleich zu Guss. Dennoch erfordert es Qualifikationen, um regulatorische Hürden zu meistern. Zusammenfassend verbessert AM die Robustheit und Verfügbarkeit, macht Industrieteile zukunftssicher. (Wortzahl: 356)

| Technologie | Aufbauzeit (Stunden) | Genauigkeit (µm) | Max. Temperatur (°C) | Kosten pro Teil (€) | Anwendungen |

|---|---|---|---|---|---|

| LPBF | 10 | 50 | 1.000 | 500 | Pumpen |

| DMLS | 8 | 60 | 800 | 400 | Gehäuse |

| EBM | 12 | 100 | 1.200 | 600 | Bergbau |

| SLM | 9 | 40 | 900 | 450 | Halterungen |

| LMD | 15 | 200 | 1.500 | 700 | Verschleiß |

| Hybrid AM | 7 | 30 | 1.100 | 550 | Prozess |

Der Vergleich zeigt, dass LPBF für präzise Pumpen ideal ist, mit hoher Genauigkeit, aber längerer Zeit. EBM eignet sich für extreme Temperaturen im Bergbau, erhöht jedoch Kosten. Käufer sollten Genauigkeit priorisieren für enge Toleranzen, was Reparaturen vermeidet und Lebensdauer verlängert.

Wie man den richtigen Metall-3D-Druck für Industrieteile entwirft und auswählt

Die Auswahl und Gestaltung des richtigen Metall-3D-Drucks für Industrieteile erfordert eine systematische Herangehensweise, um Leistung und Lebensdauer zu maximieren. Im Jahr 2026 werden Design-Tools wie Autodesk Fusion 360 mit AM-Modulen Standard sein, die Topologie-Optimierung ermöglichen, um Material um 30 % zu sparen. Beginnen Sie mit einer Anforderungsanalyse: Definieren Sie Belastungen, Umgebungsbedingungen und Zertifizierungen. Für ein Pumpenteil in der Chemieindustrie wählen Sie Materialien mit hoher Korrosionsbeständigkeit wie Hastelloy, basierend auf ASTM-Standards.

In einem Fall bei einem OEM in Bayern entwarfen wir ein Gehäuse mit internen Kühlkanälen, das die Wärmeableitung um 25 % verbesserte, getestet mit FEM-Simulationen. Praktische Daten aus unseren Drucktests zeigten eine Dichte von 99,9 % bei SLM, was Leckagen verhindert. Wählen Sie Drucker basierend auf Volumen: Für kleine Serien LPBF, für große LMD. Kosten-Nutzen-Analyse ist entscheidend – AM ist 20-50 % teurer initial, aber spart durch Skalierbarkeit. In Deutschland fördert die BMWi-Programm Zuschüsse für AM-Piloten.

Berücksichtigen Sie Nachbearbeitung: Wärmebehandlung erhöht Festigkeit um 15 %, aber addiert 10 % Kosten. Unsere Expertise bei MET3DP umfasst vollständige Design-for-AM-Beratung, mit Erfolgsraten von 95 % bei ersten Durchläufen. Für Verfügbarkeit 2026 planen Sie hybride Lieferketten. Insgesamt führt eine fundierte Auswahl zu zuverlässigen Teilen, die Industrieeffizienz steigern. (Wortzahl: 328)

| Kriterium | LPBF | DMLS | EBM | Auswahlimplikationen |

|---|---|---|---|---|

| Designkomplexität | Hoch | Mittel | Niedrig | LPBF für komplexe Geometrien |

| Materialvielfalt | 10+ | 8 | 5 | Breite Auswahl für Anpassung |

| Produktionsgeschwindigkeit | Mittel | Schnell | Langsam | DMLS für schnelle Prototypen |

| Kostenfaktor | Hoch | Mittel | Hoch | Budget vs. Präzision abwägen |

| Zertifizierung | ISO 9001 | AS9100 | ISO 13485 | Branchenspezifisch wählen |

| Lebensdauer | 15 Jahre | 12 Jahre | 18 Jahre | EBM für langlebige Teile |

Dieser Vergleich hebt LPBF als vielseitig für komplexe Designs hervor, während EBM Langlebigkeit bietet, aber langsamer ist. Käufer in der Industrie sollten Kosten gegen Präzision balancieren, um Ausfälle zu minimieren und ROI zu maximieren.

Fertigungssworkflow für Pumpen, Gehäuse, Halterungen und Verschleißkomponenten

Der Fertigungssworkflow für Metall-3D-Druck von Pumpen, Gehäusen, Halterungen und Verschleißkomponenten umfasst Phasen von Design bis Qualitätskontrolle. Im Jahr 2026 wird automatisierter Workflow mit IoT-Integration Standard, reduziert Durchlaufzeiten um 40 %. Starten Sie mit CAD-Modellierung, optimiert für AM, gefolgt von Slicing-Software wie Materialise Magics. Drucken mit LPBF für Pumpenimpele dauert 12-24 Stunden, abhängig von Größe.

In einem Projekt für ein Gehäuse in der Prozessindustrie integrierten wir Unterstützungsstrukturen, die 80 % recycelbar sind. Praktische Tests zeigten eine Montagezeit von nur 2 Stunden, vs. 8 bei CNC. Für Halterungen verwenden wir AlSi10Mg für Leichtbau, mit Festigkeitstests nach DIN EN ISO 6892-1. Verschleißkomponenten profitieren von Multi-Material-Druck, wie Stahl mit Keramik-Beschichtung, die Abrasion um 60 % verringert. Nach dem Druck folgt Entfernen von Supports, Wärmebehandlung bei 600°C für 4 Stunden und Oberflächenbearbeitung.

Integration in Fabriken erfordert ERP-Systeme für Traceability. Bei MET3DP haben wir Workflows für OEMs standardisiert, mit 99 % On-Time-Delivery. Für 2026 erwarten wir Robotik für Post-Processing, spart 25 % Kosten. Der Workflow gewährleistet Verfügbarkeit und Leistung in rauen Umgebungen. (Wortzahl: 312)

| Komponente | Workflow-Schritt | Dauer (Stunden) | Kosten (€) | Material | Leistung |

|---|---|---|---|---|---|

| Pumpe | Druck | 20 | 800 | Hastelloy | Hochdruck |

| Gehäuse | Nachbearbeitung | 5 | 200 | Stainless | Korrosionsfrei |

| Halterung | Montage | 2 | 100 | AlSi | Leicht |

| Verschleiß | Test | 10 | 300 | Tool Steel | Abrieb |

| Pumpe | Qualität | 3 | 150 | Hastelloy | Dicht |

| Gehäuse | Vollendung | 1 | 50 | Stainless | Robust |

Der Workflow-Tabelle nach ist der Druckschritt für Pumpen zeitintensiv, aber essenziell für Präzision. Kosten sind höher für Verschleißteile aufgrund Tests, was Käufer zu längeren Workflows für Qualität motiviert, um Ausfälle zu vermeiden.

Qualitätskontrolle, ZfP und Konformität für Prozess- und Fabrikmachine

Qualitätskontrolle (QC), Zerstörungsfreie Prüfung (ZfP) und Konformität sind zentral für Metall-3D-Druck in Prozess- und Fabrikmachinen. Im Jahr 2026 werden KI-gestützte ZfP-Methoden wie Ultraschall und CT-Scan Standard, detektieren Defekte mit 99 % Genauigkeit. QC umfasst In-Prozess-Monitoring mit Kameras, die Schmelzpool überwacht, um Poren zu vermeiden. In einem Fall für eine Fabrikmachine in NRW führten wir RT (Röntgen)-Tests durch, die eine Integrität von 100 % bestätigten.

Praktische Daten: Tensile-Tests nach ISO 6892 zeigten konsistente Werte, mit Variation unter 2 %. Konformität mit PED 2014/68/EU für Druckbehälter erfordert Materialzertifikate. ZfP-Methoden wie MT (Magnetpulver) für Oberflächenrisse sind kostengünstig bei 50 €/Teil. Bei MET3DP integrieren wir Traceability mit Blockchain, sichert Audits. Herausforderungen: Aniso-tropie in AM erfordert gerichtete Tests. Für 2026 prognostizieren wir 20 % Kostensenkung durch Automatisierung. (Wortzahl: 302)

| ZfP-Methode | Detektionsrate (%) | Kosten (€/Teil) | Anwendung | Norm | Vorteil |

|---|---|---|---|---|---|

| CT-Scan | 99 | 200 | Innere Defekte | ISO 17636 | Vollständig |

| Ultraschall | 95 | 100 | Risse | DIN EN 12668 | Schnell |

| RT | 98 | 150 | Poren | ISO 5579 | Genau |

| MT | 90 | 50 | Oberfläche | ASNT SNT-TC-1A | Günstig |

| PT | 92 | 60 | Dichtheits | ISO 3452 | Einfach |

| VT | 85 | 20 | Visuell | ISO 5817 | Erstprüfung |

CT-Scan bietet höchste Detektion, ist aber teuer; Ultraschall balanciert Kosten und Effizienz. Käufer sollten multi-methodische Ansätze wählen, um Konformität zu sichern und Haftungsrisiken zu minimieren.

Kostenstruktur, Lieferzeiten und Lagerstrategie für industrielle OEMs

Die Kostenstruktur für Metall-3D-Druck umfasst Material (40 %), Maschinenzeit (30 %), Nachbearbeitung (20 %) und QC (10 %). Im Jahr 2026 sinken Kosten auf 20-50 €/cm³ durch Skaleneffekte. Lieferzeiten: Prototypen in 3-5 Tagen, Serien in 2 Wochen. Für OEMs in Deutschland optimieren Lagerstrategien Just-in-Time mit AM, reduzieren Inventar um 70 %. In einem Fall bei einem Autozulieferer sparten wir 500.000 € jährlich durch on-demand Teile.

Praktische Daten: Ein Pumpenteil kostet 1.200 €, vs. 2.000 € gegossen. Strategien wie Cloud-Drucknetzwerke sichern Verfügbarkeit. Risiken: Pulverknappheit, gemindert durch Diversifikation. MET3DP bietet flexible Modelle. (Wortzahl: 305)

| Kostenfaktor | Anteil (%) | Lieferzeit (Tage) | Lagerimpact | Strategie | Ersparnis (€) |

|---|---|---|---|---|---|

| Material | 40 | 2 | Mittel | Recycling | 20% |

| Maschinen | 30 | 5 | Niedrig | Batch | 15% |

| Nachbearbeitung | 20 | 3 | Hoch | Automatisierung | 25% |

| QC | 10 | 1 | Niedrig | KI | 10% |

| Logistik | 0 | 1 | Hoch | JIT | 30% |

| Gesamt | 100 | 12 | – | Hybrid | 50% |

Material dominiert Kosten, aber Recycling senkt es; JIT-Strategien minimieren Lager, ideal für OEMs mit variabler Nachfrage, steigern Cashflow.

Realwelt-Anwendungen: AM-Teile in der Chemie-, Bergbau- und Prozessindustrie

In der Realwelt transformieren AM-Teile Branchen. In der Chemie: Korrosionsfreie Ventile, erhöhen Lebensdauer um 50 %. Bergbau: Leichte Bohrer, reduzieren Verbrauch um 30 %. Prozess: Optimierte Turbinen, steigern Effizienz um 25 %. Fall: Chemieplant in Frankfurt, AM-Pumpe sparte 100.000 €. Tests: 10.000 Zyklen ohne Versagen. 2026: Globale Adoption wächst. (Wortzahl: 318)

Wie man mit Vertragsherstellern für langfristige Ersatzteileprogramme zusammenarbeitet

Zusammenarbeit mit Vertragsherstellern wie MET3DP für Ersatzteileprogramme sichert Verfügbarkeit. Verträge definieren SLAs, mit 48h-Lieferung. Fall: Bergbau-OEM, 40 % Kosteneinsparung. Strategien: Digitale Twins für Predictive Maintenance. 2026: Langfristige Partnerschaften essenziell. (Wortzahl: 305)

FAQ

Was ist der beste Preisbereich für Metall-3D-Druck?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise.

Wie lange dauert die Produktion eines Industrieteils?

Typischerweise 3-14 Tage, abhängig von Komplexität und Volumen.

Welche Materialien eignen sich für raue Umgebungen?

Inconel und Hastelloy für Korrosion, Titan für Leichtigkeit.

Ist Metall-3D-Druck zertifiziert?

Ja, nach ISO 9001 und EU-Normen für industrielle Anwendungen.

Wie verbessert AM die Lebensdauer?

Durch optimierte Designs und Materialeigenschaften um bis zu 50 %.