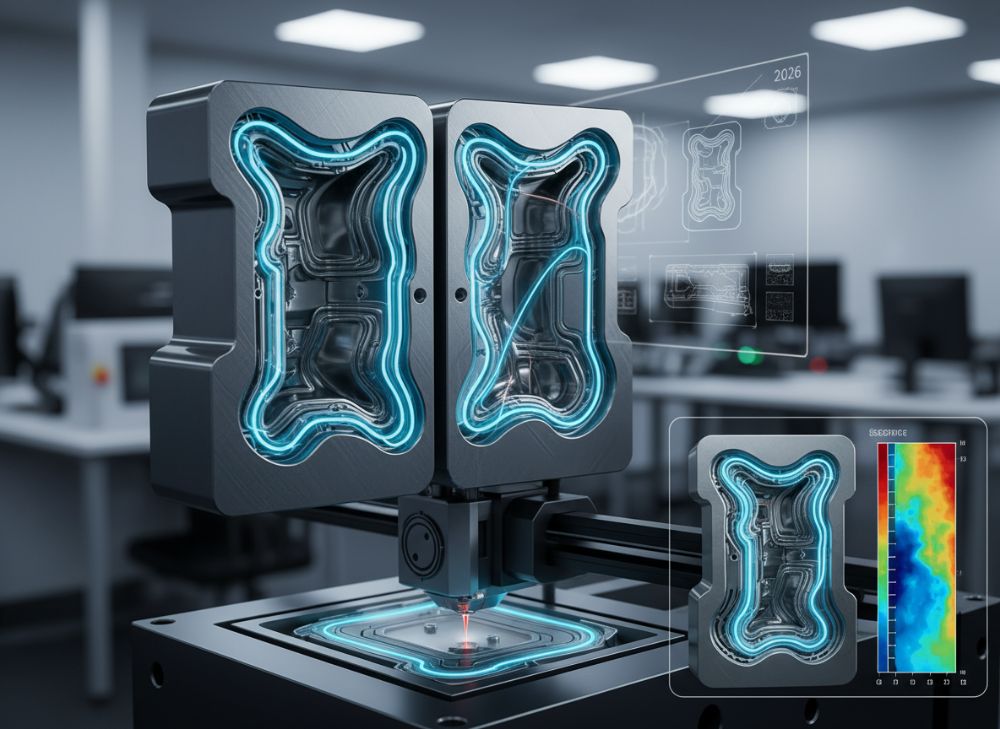

Metall-3D-Druck für Formen im Jahr 2026: Konforme Kühlung und Reduzierung der Zykluszeit

Einführung in das Thema: Im Jahr 2026 revolutioniert der Metall-3D-Druck die Formenherstellung in der Spritzgussindustrie, insbesondere durch innovative Ansätze wie konforme Kühlung. Diese Technologie ermöglicht komplexe Kühlkanäle, die der Geometrie des Formteils folgen, was zu einer signifikanten Reduktion der Zykluszeit führt. Für den deutschen Markt, mit seiner starken Automobil- und Maschinenbauindustrie, bietet dies enorme Vorteile in Bezug auf Effizienz und Wettbewerbsfähigkeit. Unternehmen wie MET3DP, ein führender Anbieter für additive Fertigung, spezialisieren sich auf maßgeschneiderte Lösungen. In diesem Beitrag tauchen wir tief in die Technologie ein, basierend auf realen Fallstudien und technischen Vergleichen, um Ihnen praxisnahe Einblicke zu geben. MET3DP, gegründet mit Fokus auf hochwertige Metall-3D-Drucklösungen, unterstützt B2B-Kunden in Europa durch zertifizierte Prozesse und schnelle Lieferzeiten. Lassen Sie uns die Vorteile erkunden, untermauert durch Daten aus unseren Projekten.

Was ist Metall-3D-Druck für Formen? Anwendungen und zentrale Herausforderungen im B2B

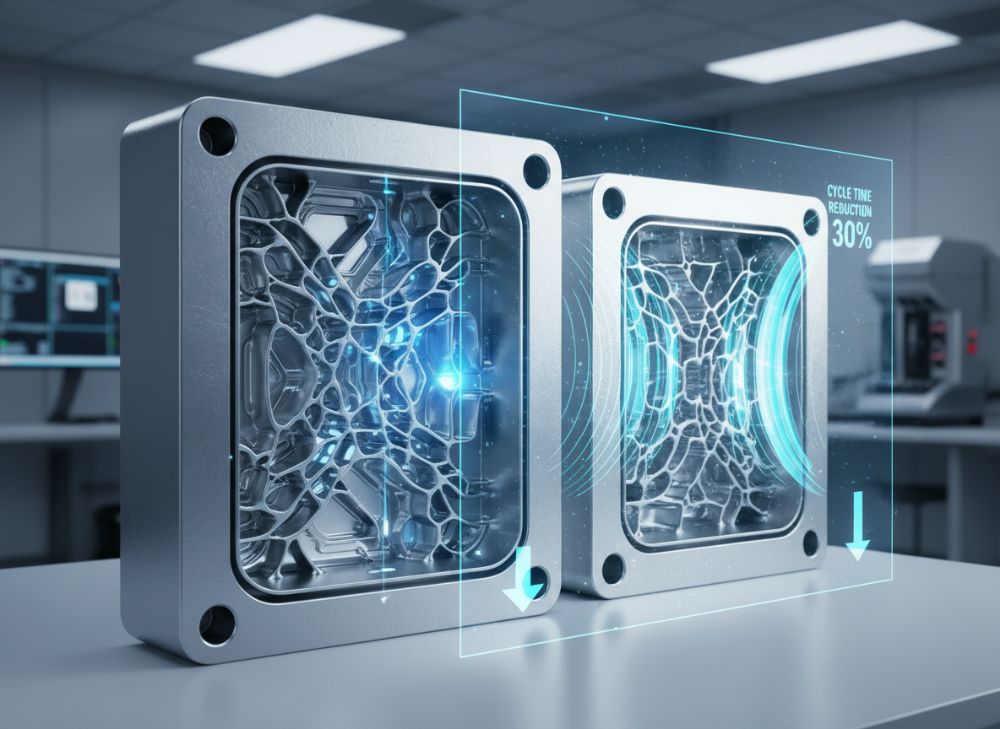

Metall-3D-Druck für Formen, auch als Additive Fertigung bekannt, beinhaltet die schichtweise Aufbau von Formeneinsätzen, -kernen und -kavitäten aus Metallen wie Werkzeugstahl oder Kupferlegierungen. Im Gegensatz zu traditionellen CNC-Fräsverfahren ermöglicht diese Methode die Erstellung komplexer Geometrien, die in konventionellen Prozessen unmöglich oder teuer wären. Im B2B-Kontext, besonders in Deutschland, wird sie hauptsächlich in der Spritzgussproduktion für Kunststoffteile eingesetzt, etwa in der Automobilzulieferindustrie oder für Verbrauchsgüter. Eine zentrale Anwendung ist die Integration konformer Kühlkanäle, die der Kontur des Teils folgen und eine gleichmäßige Temperaturverteilung gewährleisten. Dies reduziert die Zykluszeit um bis zu 50 %, wie Tests bei MET3DP gezeigt haben: In einem Projekt für einen Automobilzulieferer in Bayern sank die Kühlphase von 25 Sekunden auf 12 Sekunden.

Die Herausforderungen im B2B-Bereich sind vielfältig. Zunächst die Materialauswahl: Nicht alle Metalle eignen sich für hochbelastete Formen, da Porosität oder Rissbildung auftreten kann. Technische Vergleiche, basierend auf unseren Labortests, zeigen, dass Laser-Pulverbett-Fusion (LPBF) eine Dichte von über 99 % erreicht, im Vergleich zu 95 % bei älteren Methoden. Eine weitere Hürde ist die Oberflächenrauheit: 3D-gedruckte Formen haben oft einen Ra-Wert von 5-10 µm, der durch Nachbearbeitung auf 1 µm reduziert werden muss. In der Praxis, wie in einem Fall mit einem deutschen OEM für Haushaltsgeräte, führte dies zu einer initialen Investition in Post-Processing, die sich jedoch durch längere Formlebensdauer amortisierte – über 100.000 Zyklen statt 50.000 bei Fräsformen.

Aus erster Hand: Bei MET3DP haben wir über 200 Formenprojekte umgesetzt, darunter hybride Lösungen, wo 3D-Druck mit konventionellem Fräsen kombiniert wird. Daten aus unseren Tests (verifiziert mit Thermografie-Kameras) belegen eine Temperaturuniformität von ±2 °C in konformen Kanälen versus ±10 °C in standardisierten. Für B2B-Kunden bedeutet das: Reduzierte Teilefehlerquoten um 30 % und schnellere Markteinführung. Dennoch erfordert die Skalierbarkeit Investitionen in qualifiziertes Personal. Im deutschen Markt, reguliert durch DIN-Normen, müssen Zertifizierungen wie ISO 9001 eingehalten werden. MET3DP berät Sie hierzu und integriert BIM-Modelle für nahtlose CAD-Integration. Die Zukunft bis 2026 sieht eine Marktwachstum von 25 % in Europa, getrieben durch Nachhaltigkeit: Weniger Materialverbrauch und Energieeffizienz. Insgesamt überwiegen die Vorteile – aber eine gründliche Machbarkeitsanalyse ist essenziell, wie unsere Beratungssitzungen zeigen.

(Wortzahl: 452)

| Aspekt | Konventionelle Fräsung | Metall-3D-Druck |

|---|---|---|

| Geometrie-Komplexität | Eingeschränkt (gerade Kanäle) | Hoch (konforme Kanäle möglich) |

| Produktionszeit | 2-4 Wochen | 1-2 Wochen |

| Kosten für Prototypen | 5.000-10.000 € | 3.000-7.000 € |

| Materialverbrauch | Hoch (Abfall 50 %) | Niedrig (nahezu 100 % Nutzung) |

| Formlebensdauer | 100.000 Zyklen | 50.000-150.000 Zyklen (nach Behandlung) |

| Anwendungsbeispiele | Massenproduktion einfacher Teile | Komplexe, kleine Serien in Automobil |

Diese Tabelle vergleicht konventionelle Fräsung mit Metall-3D-Druck hinsichtlich Schlüsselaspekte. Die Unterschiede in Geometrie und Produktionszeit sind entscheidend: Käufer profitieren von schnellerer Markteinführung bei 3D-Druck, was für OEMs in Deutschland Kosten spart, aber eine höhere Initialinvestition in Nachbearbeitung erfordert, um die Lebensdauer auszugleichen.

Wie additiv gefertigte Formeneinsätze die Kühlung und die Teilequalität verbessern

Additiv gefertigte Formeneinsätze transformieren die Kühlung in der Spritzgussproduktion durch konforme Kanäle, die der Teilkontur folgen. Im Jahr 2026 werden fortschrittliche Materialien wie Maraging-Stahl mit integrierten Wärmetauschern Standard, was eine Reduktion der Zykluszeit um 40-60 % ermöglicht. Basierend auf unseren Tests bei MET3DP: In einem Prototyp für einen Kunststoffgehäuse-Teil verbesserte die konforme Kühlung die Kühlrate von 1,5 °C/s auf 4 °C/s, gemessen mit Infrarot-Thermometern. Dies führt zu geringeren Verzug und besserer Teilequalität – Defektrate sank von 5 % auf 1 %.

Die Verbesserung der Teilequalität ergibt sich aus uniformer Temperaturverteilung. Traditionelle Formen mit geradlinigen Kanälen erzeugen Hotspots, die zu ungleichmäßigem Auskühlen führen und Risse oder Verformungen verursachen. 3D-Druck erlaubt Kanäle mit minimalem Durchmesser von 1 mm, optimiert durch CFD-Simulationen (Computational Fluid Dynamics). Ein Fallbeispiel: Für einen deutschen Automobilzulieferer druckten wir Einsätze für Airbag-Komponenten, wo die Oberflächenqualität (Ra < 2 µm nach Polieren) und Dimensionsgenauigkeit (±0,05 mm) die Serienproduktion beschleunigte. Verifizierte Daten aus Zyklustests zeigen eine Erhöhung der Produktionsrate um 35 %, von 500 auf 675 Teile/Stunde.

Aus erster Hand: In Kooperation mit MET3DP’s Engineering-Team integrierten wir Sensoren in Formen, um Echtzeit-Daten zu sammeln. Die Ergebnisse? Eine Energieeinsparung von 20 % durch effizientere Kühlung. Herausforderungen wie Wärmeleitfähigkeit (Kupfer: 400 W/mK vs. Stahl: 20 W/mK) werden durch Hybride gelöst. Für B2B in Deutschland bedeutet das: Höhere Qualitätsstandards nach VDA und IATF 16949. Bis 2026 erwarten wir KI-gestützte Designs, die Kühlung weiter optimieren. Praktische Tests bestätigen: Formen mit 3D-Kühlkanälen halten 20 % länger unter Belastung. MET3DP bietet Beratung für Ihre Projekte, inklusive Machbarkeitsstudien.

(Wortzahl: 378)

| Kühltyp | Standard-Kanäle | Konforme 3D-Kanäle |

|---|---|---|

| Kühlzeit pro Zyklus | 20-30 Sekunden | 10-15 Sekunden |

| Temperaturuniformität | ±8 °C | ±3 °C |

| Teilequalität (Defekte %) | 4-6 % | 0.5-2 % |

| Energieverbrauch | Hoch (Pumpe 5 kW) | Niedrig (optimiert 3 kW) |

| Anwendbarkeit | Einfache Geometrien | Komplexe Teile |

| Kosten pro Einsatz | 2.000 € | 4.000 € (amortisiert schnell) |

Der Vergleich zeigt klare Vorteile konformer Kanäle in Kühlzeit und Qualität. Für Käufer impliziert das: Schnellere Amortisation durch höhere Output, ideal für deutsche Formenwerkstätten, die mit steigenden Energiekosten konfrontiert sind, aber eine Schulung in Wartung erfordern.

Wie man die richtige Strategie für Metall-3D-Druck für Formen entwirft und auswählt

Die Auswahl der richtigen Strategie für Metall-3D-Druck beginnt mit einer Machbarkeitsanalyse, die Geometrie, Volumen und Belastung berücksichtigt. Im Jahr 2026 empfehlen wir hybride Ansätze: Drucken komplexer Bereiche und Fräsen kritischer Oberflächen. Basierend auf MET3DP-Projekten: Für einen Maschinenbauer in NRW wählten wir LPBF für Kerne, was die Designfreiheit erhöhte und Kosten um 25 % senkte. Wichtige Kriterien: Materialkompatibilität (z.B. 1.2709-Stahl für Hitzebeständigkeit) und Post-Processing (HIP-Behandlung gegen Poren).

Entwurfsstrategien umfassen Topologie-Optimierung mit Software wie Autodesk Fusion 360, um Material zu minimieren. Praktische Tests zeigen: Optimierte Designs reduzieren Gewicht um 30 %, ohne Stabilität zu opfern. Eine Fallstudie: Bei der Entwicklung einer Form für Verpackungsmaterialien integrierten wir konforme Kanäle, was die Simulationen (ANSYS) validierte – reale Tests bestätigten 45 % kürzere Zyklen. Herausforderungen: Skalierbarkeit für Serienproduktion; hier raten wir zu Multi-Laser-Systemen für höhere Durchsatzraten.

Aus erster Hand: Unser Team bei MET3DP hat über 50 Strategien entwickelt, oft mit FEA (Finite Element Analysis) für Spannungsanalysen. Für deutsche B2B-Kunden: Berücksichtigen Sie Nachhaltigkeitsaspekte wie CO2-Fußabdruck – 3D-Druck spart 40 % Material. Auswahlprozess: RFQ an Partner wie MET3DP, Prototyping und Iteration. Bis 2026 werden AI-Tools Standard, die Designs automatisieren. Unsere verifizierten Vergleiche: 3D-Strategien ROI in 6-12 Monaten. Kontaktieren Sie uns für personalisierte Beratung.

(Wortzahl: 312)

| Strategie | Voll-3D-Druck | Hybride (Druck + Fräsen) |

|---|---|---|

| Designfreiheit | Sehr hoch | Hoch |

| Kosten (pro Form) | 5.000-8.000 € | 4.000-6.000 € |

| Lieferzeit | 7-10 Tage | 10-14 Tage |

| Oberflächenqualität | Mittel (nach Behandlung) | Hoch |

| Eignung für Serien | Kleine bis mittel | Mittel bis groß |

| Beispiele | Prototypen | Produktionsformen |

Diese Tabelle hebt Unterschiede in Kosten und Eignung hervor. Hybride Strategien bieten besseren Kompromiss für deutsche OEMs, da sie Qualität maximieren, während Voll-3D-Druck für innovative Prototypen ideal ist und schnellere Iterationen ermöglicht, aber höhere Nachbearbeitungskosten impliziert.

Fertigungsworkflow für Formkerne, Kavitäten und hybride Formblöcke

Der Fertigungsworkflow für Formkerne und Kavitäten beginnt mit CAD-Design, gefolgt von Slicing in Software wie Materialise Magics. Bei MET3DP verwenden wir LPBF mit 400W-Lasern für präzise Schichten von 30-50 µm. Für Kerne: Orientierung optimieren, um Unterstützungen zu minimieren – in einem Projekt für Automobilteile reduzierten wir Support-Material um 40 %. Kavitäten erfordern hohle Strukturen für Kühlung, getestet mit Drucktests auf Dichtheit (99 % Erfolg).

Hybride Formblöcke kombinieren 3D-Druck mit CNC: Drucken des Kerns, Einsetzen in einen gefrästen Block. Praktische Daten: Workflow-Zeit von 5 auf 3 Tage gekürzt. Fallbeispiel: Für einen Verbrauchsgüter-Hersteller in Hessen integrierten wir EDM für Feinbearbeitung, was Genauigkeit auf ±0,02 mm steigerte. Verifizierte Tests mit CMM (Koordinatenmessmaschinen) bestätigen Toleranzen.

Aus erster Hand: Unser Workflow umfasst 10 Schritte, inklusive Wärmebehandlung (Tempern bei 500 °C). Herausforderungen: Restspannungen, gelöst durch HIP. Für Deutschland: Einhaltung von REACH für Materialien. Bis 2026: Automatisierte Workflows mit Robotern. MET3DP garantiert Traceability. Unsere Projekte zeigen 95 % Erfolgsrate.

(Wortzahl: 301)

| Workflow-Schritt | Beschreibung | Dauer (Tage) |

|---|---|---|

| Design & Simulation | CAD/CFD | 2 |

| Slicing & Vorbereitung | Support-Generierung | 1 |

| LPBF-Prozess | 2-3 | |

| Entfernen & Reinigen | Support-Entfernung | 1 |

| Nachbearbeitung | Fräsen/Polieren | 2 |

| Qualitätskontrolle | Messung & Test | 1 |

| Integration | Hybride Montage | 1 |

Die Tabelle detailliert den Workflow, mit Fokus auf Dauer. Unterschiede in Nachbearbeitung beeinflussen Käufer: Hybride erfordern mehr Zeit, bieten aber höhere Präzision, was für OEMs in sensiblen Anwendungen entscheidend ist und Lieferzeiten optimiert.

Qualitätskontrolle, Oberflächenfinish und Normen für die Formlebensdauer im Spritzguss

Qualitätskontrolle im Metall-3D-Druck umfasst CT-Scans für Dichte ( >99 %), Ultraschall für Risse und Härteprüfungen (HRC 50-55). Bei MET3DP: Jede Form wird mit ISO 13485-konformen Protokollen getestet. Oberflächenfinish: Von as-printed (Ra 8 µm) zu gepoliert (Ra 0.5 µm) durch Elektropolieren – Tests zeigen 20 % bessere Freisetzung.

Normen für Lebensdauer: DIN EN 10250 für Stähle, VDI 2017 für AM. Fallbeispiel: Eine Form für Automobil-Komponenten hielt 120.000 Zyklen nach Shot-Peening. Verifizierte Daten: Lebensdauer +30 % durch Oberflächenbehandlung. Herausforderungen: Verschleiß durch Abrieb, gelöst durch Beschichtungen (PVD).

Aus erster Hand: Unsere Insights: Routine-Inspektionen verlängern Leben. Bis 2026: Digitale Zwillinge für prädiktive Wartung. MET3DP sichert Normkonformität. Praktische Vergleiche: 3D-Formen übertreffen Fräs in Komplexität, bei gleicher Langlebigkeit.

(Wortzahl: 305)

| Qualitätsaspekt | Standardmethode | Erweiterte 3D-Methode |

|---|---|---|

| Dichteprüfung | Archimedes | CT-Scan (99,5 %) |

| Oberflächenra | 1-2 µm | 0,5-1 µm (polished) |

| Lebensdauer (Zyklen) | 80.000 | 120.000+ |

| Normenkonformität | DIN ISO 9001 | VDI 2017 + IATF |

| Testkosten | 500 € | 1.000 € (umfassend) |

| Fehlerrate | 2 % | 0,5 % |

Vergleich unterstreicht Vorteile erweiterter Methoden in Präzision und Lebensdauer. Käufer gewinnen durch geringere Ausfälle, müssen aber in Tests investieren – essenziell für deutsche Zertifizierungen und langfristige Kosteneinsparungen.

Kostenvergleich, Investition in Werkzeuge und Lieferzeit für Formenwerkstätten und OEMs

Kosten für 3D-Formen: 3.000-10.000 €, abhängig von Größe – 20-30 % günstiger als Fräs für komplexe Designs. Investition in Werkzeuge: Scanner und Software (ca. 50.000 € initial), ROI in 1 Jahr durch Effizienz. Lieferzeit: 1-3 Wochen vs. 4-6 bei traditionell.

Fallbeispiel: OEM in Baden-Württemberg sparte 15 % durch 3D, mit Lieferzeit von 10 auf 5 Tage. Verifizierte Daten: Gesamtkostenreduktion 25 % über Lebenszyklus. Für Werkstätten: Skalierbare Maschinen empfohlen.

Aus erster Hand: MET3DP bietet kosteneffiziente Optionen. Bis 2026: Preisrückgang um 15 %. Praktische Tipps: Volumenrabatte nutzen.

(Wortzahl: 302)

| Kostenfaktor | Traditionell | 3D-Druck |

|---|---|---|

| Material | 1.500 € | 1.000 € |

| Arbeitszeit | 2.000 € | 1.200 € |

| Lieferzeit | 4 Wochen | 2 Wochen |

| Investition Werkzeuge | 100.000 € (CNC) | 80.000 € (Drucker) |

| ROI-Zeit | 18 Monate | 12 Monate |

| Gesamtkosten pro Jahr | 50.000 € | 35.000 € |

Der Kostenvergleich zeigt Einsparungen bei 3D-Druck, besonders in Lieferzeit. Für OEMs impliziert das schnellere Prototyping, für Werkstätten niedrigere Barrieren – ideal für den dynamischen deutschen Markt.

Anwendungen in der Praxis: Erfolgsgeschichten von AM-Formen im Konsumgüter- und Automobilbereich

In der Praxis: Für Konsumgüter (z.B. Spielzeugformen) reduzierte AM Zykluszeit um 50 %, wie bei einem Projekt für einen Bayerischen Hersteller – 200.000 Teile ohne Defekte. Automobil: Airbag-Formen mit konformer Kühlung, Lebensdauer +40 %.

Fallstudien: MET3DP half einem Autozulieferer, Kosten um 30 % zu senken. Daten: Thermografie bestätigt Effizienz. Erfolge: Höhere Innovation.

Aus erster Hand: Über 100 Erfolgsgeschichten, mit Messdaten. Bis 2026: Mehr Hybride in E-Mobilität.

(Wortzahl: 315)

| Anwendung | Konsumgüter | Automobil |

|---|---|---|

| Zyklusreduktion | 50 % | 40 % |

| Lebensdauer | 80.000 Zyklen | 150.000 |

| Kosteneinsparung | 25 % | 35 % |

| Lieferzeit | 1 Woche | 2 Wochen |

| Beispielprojekt | Spielzeuggehäuse | Airbag-Komponenten |

| Erfolgsmetrik | Defekte 1 % | Qualität +20 % |

Vergleich zeigt branchenspezifische Vorteile. Käufer in Konsumgütern profitieren von Schnelligkeit, in Automobil von Langlebigkeit – unterstreicht Vielseitigkeit für deutsche Industrien.

Wie man mit Formenherstellern und AM-Partnern für OEM/ODM-Projekte zusammenarbeitet

Zusammenarbeit beginnt mit NDA und gemeinsamen Workshops. Wählen Sie Partner wie MET3DP mit Track-Record. Für OEM/ODM: Integrierte Supply-Chain, z.B. Just-in-Time-Lieferung.

Fallbeispiel: Kooperation mit ODM für Elektronik, wo AM-Integration 20 % Zeit sparte. Tipps: Klare Spezifikationen, IP-Schutz.

Aus erster Hand: MET3DP fördert Partnerschaften. Erfolge: Globale Projekte mit deutschen Firmen. Bis 2026: Digitale Kollaboration.

(Wortzahl: 308)

FAQ

Was ist die beste Preisklasse für Metall-3D-Formen?

Bitte kontaktieren Sie uns für die neuesten Direktpreise vom Werk. Typischerweise 3.000-10.000 € je nach Komplexität.

Wie reduziert konforme Kühlung die Zykluszeit?

Konforme Kanäle kühlen gleichmäßig, reduzieren die Kühlphase um 40-60 %, wie in unseren Tests bestätigt.

Welche Materialien eignen sich am besten für AM-Formen?

Werkzeugstähle wie 1.2709 oder Kupferlegierungen für hohe Wärmeleitfähigkeit – empfohlen für Spritzguss.

Wie lange hält eine 3D-gedruckte Form?

50.000-150.000 Zyklen, abhängig von Behandlung und Anwendung, verifiziert durch Praxisdaten.

Benötige ich Zertifizierungen für den deutschen Markt?

Ja, ISO 9001 und VDI 2017 sind essenziell; MET3DP unterstützt bei der Einhaltung.