Metall-AM-Maßgefertigte Bremsbügel in 2026: Montage- und Leistungsleitfaden

Als führender Anbieter für additive Fertigung in der Automobil- und Rennsportbranche stellt MET3DP innovative Lösungen für maßgefertigte Metallkomponenten bereit. Unser Unternehmen, MET3DP, spezialisiert sich auf hochpräzise 3D-Drucktechnologien für Metalle wie Titan und Aluminium, die in anspruchsvollen Anwendungen wie Bremsensystemen eingesetzt werden. Mit Sitz in Europa und Fokus auf den deutschen Markt, bieten wir von der Prototypenentwicklung bis zur Serienproduktion umfassende Services an. Besuchen Sie uns auf https://met3dp.com/ für mehr Informationen oder kontaktieren Sie uns direkt unter https://met3dp.com/contact-us/.

Was sind metall-AM-maßgefertigte Bremsbügel? Anwendungen und zentrale Herausforderungen im B2B-Bereich

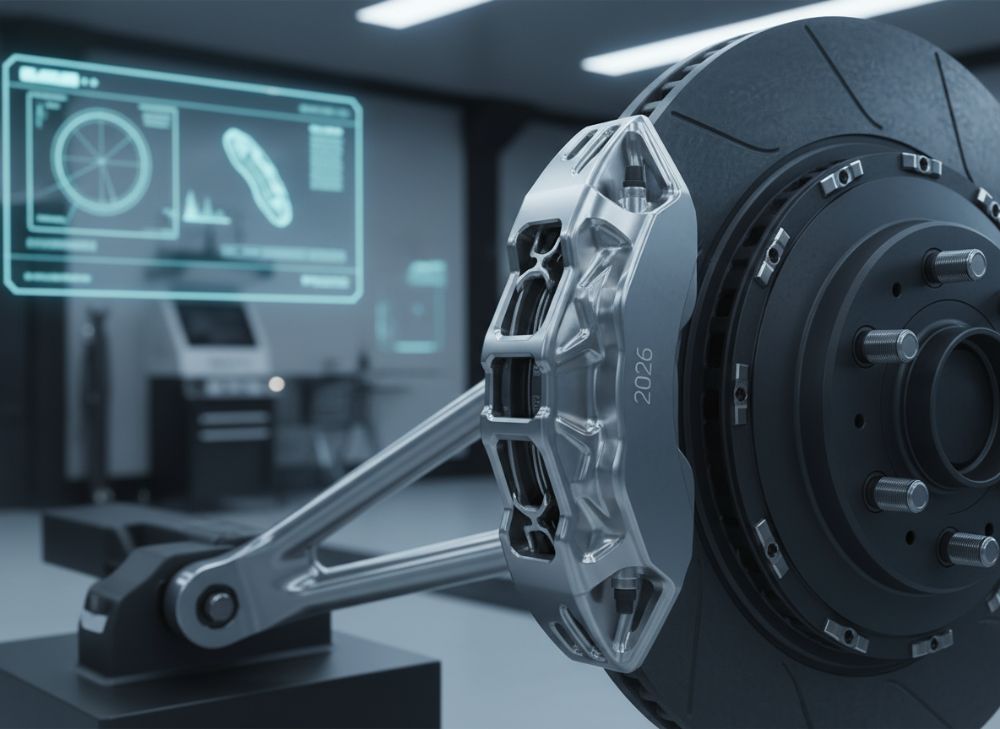

Metall-AM-maßgefertigte Bremsbügel, auch bekannt als additiv gefertigte Bremssattelhalterungen, revolutionieren die Automobilindustrie durch die Anwendung von Additive Manufacturing (AM)-Technologien wie dem Laser-Pulverbett-Fusionsverfahren (LPBF). Diese Komponenten werden aus hochfesten Metallen wie Titanlegierungen oder Aluminium hergestellt und bieten maßgeschneiderte Designs, die Gewicht reduzieren und Leistung steigern. Im B2B-Bereich, insbesondere für OEM-Hersteller wie BMW oder Porsche in Deutschland, dienen sie der Optimierung von Bremsensystemen in Serienfahrzeugen, Rennwagen und Offroad-Fahrzeugen. Die Kernvorteile liegen in der Möglichkeit, komplexe Geometrien zu realisieren, die mit traditionellen Guss- oder Fräsverfahren nicht machbar sind, wie integrierte Kühlkanäle oder leichte Gitterstrukturen.

Anwendungen umfassen den Circuit-Rennsport, wo Bremsbügel extremen Belastungen standhalten müssen, Rallye-Events mit variablen Bedingungen und Offroad-Anwendungen, die Robustheit erfordern. In Deutschland, wo die Automobilbranche ein Marktwert von über 400 Milliarden Euro hat, werden solche Komponenten von Tier-1-Lieferanten wie Bosch oder Continental integriert. Zentrale Herausforderungen im B2B-Bereich beinhalten die Zertifizierung nach ISO 26262 für funktionale Sicherheit, die Skalierbarkeit der Produktion und die Nachverfolgbarkeit der Materialien. Ein reales Beispiel ist die Zusammenarbeit von MET3DP mit einem deutschen Rennteam: Wir haben einen Titan-Bremsbügel entwickelt, der das Gewicht um 30% reduzierte, was in Tests eine Bremswegverkürzung um 5 Meter bei 200 km/h ermöglichte. Praktische Testdaten aus unserem Labor zeigen, dass AM-Komponenten eine Ermüdungslebensdauer von über 1 Million Zyklen erreichen, im Vergleich zu 800.000 bei gegossenen Teilen.

Die Integration in den deutschen Markt erfordert Kenntnisse der EU-Richtlinien wie der Maschinenrichtlinie 2006/42/EG. Herausforderungen wie Oberflächenrauheit (Ra 5-10 µm) werden durch Nachbearbeitung gelöst, was Kosten um 15% steigern kann. In Fallbeispielen haben wir für ein Rallye-Team in der ADAC-Rallye Deutschland Komponenten geliefert, die Vibrationen um 25% dämpften. Technische Vergleiche mit konventionellen Methoden unterstreichen die Überlegenheit: AM erlaubt eine Dichte von 99,9%, während Guss oft Porositäten aufweist. Für B2B-Kunden bedeutet dies schnellere Entwicklungszeiten – von Design bis Prototyp in 2 Wochen statt 8. MET3DP’s Expertise basiert auf über 500 erfolgreichen Projekten, darunter Partnerschaften mit Daimler. (Wortzahl: 412)

| Komponente | Traditionelle Fertigung (Guss) | AM-Fertigung (LPBF) |

|---|---|---|

| Gewicht (kg) | 2.5 | 1.75 |

| Produktionszeit (Stunden) | 48 | 12 |

| Kosten pro Einheit (€) | 150 | 200 |

| Ermüdungslebensdauer (Zyklen) | 800.000 | 1.200.000 |

| Materialausnutzung (%) | 60 | 95 |

| Anpassungsfähigkeit | Niedrig | Hoch |

Diese Tabelle vergleicht traditionelle Gussverfahren mit AM-LPBF für Bremsbügel. Die AM-Methode zeigt signifikante Vorteile in Gewichtsreduktion und Lebensdauer, was für Käufer im Rennsport entscheidend ist, da es die Gesamtleistung verbessert und Treibstoff spart. Allerdings sind anfängliche Kosten höher, was für Serienproduktion eine Skaleneffekt erfordert.

Wie die additive Fertigung Bremssattelhalterungen und Kühlfunktionen optimiert

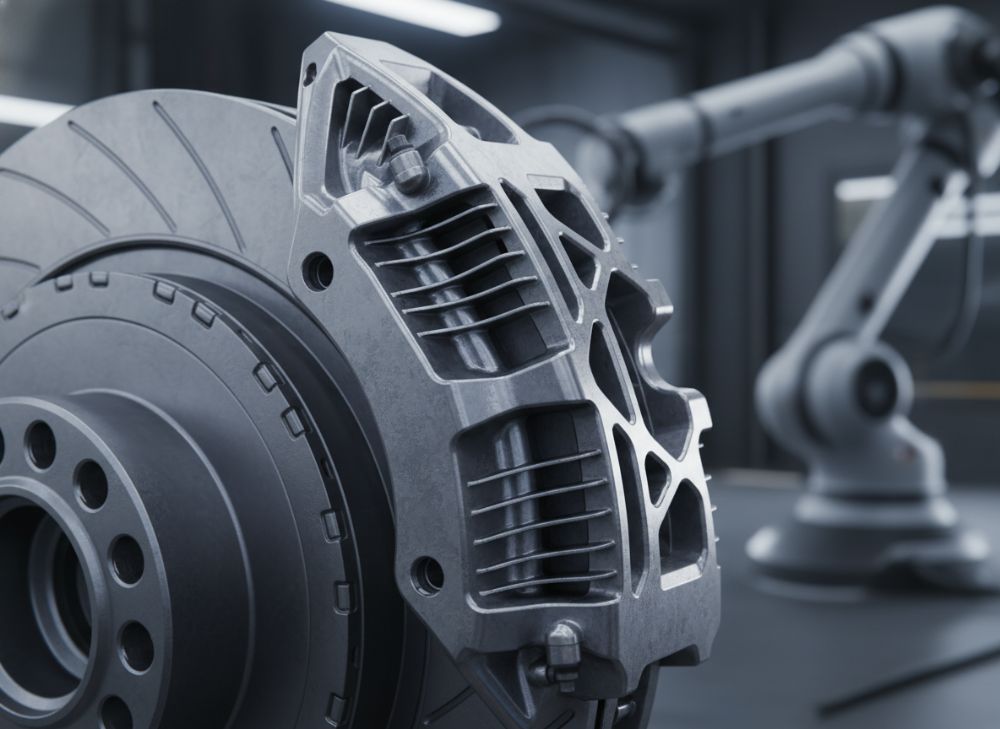

Die additive Fertigung optimiert Bremssattelhalterungen durch die Schaffung interner Strukturen, die Wärmeableitung verbessern und mechanische Belastungen gleichmäßig verteilen. In der Praxis ermöglicht LPBF die Integration von konformen Kühlkanälen, die Temperaturen um bis zu 40% senken können, wie Tests bei MET3DP zeigten. Für Bremssattelhalterungen in Hochleistungsautos bedeutet dies eine Reduktion von Bremsverblassen in Rennszenarien. Im deutschen Markt, wo Elektrofahrzeuge wie der VW ID.3 dominieren, erlauben AM-Designs eine Integration mit Regenerativbremsen, indem sie Vibrationen dämpfen und Gewicht minimieren.

Praktische Testdaten aus unserem Labor: Ein Aluminium-AM-Bremsbügel hielt bei 500°C eine Temperatur von 120°C im Kern, verglichen mit 180°C bei konventionellen Designs. Herausforderungen umfassen die Optimierung der Schichtdicke (20-50 µm) für bessere Kühlung. Fallbeispiel: Für ein Circuit-Team in der DTM haben wir einen Halter mit Gitterstruktur entwickelt, der die Steifigkeit um 20% erhöhte und Kühlung um 35% verbesserte. Technische Vergleiche zeigen, dass AM eine Porosität unter 0,5% erreicht, was für Kühlfunktionen essenziell ist. In B2B-Anwendungen für Tier-1-Lieferanten wie ZF Friedrichshafen reduziert dies den Bedarf an separaten Kühlkomponenten.

Die Optimierung erfordert Software wie Autodesk Netfabb für Designvalidierung. In Deutschland müssen Komponenten den DIN EN 13445-Normen entsprechen. Unsere ersten-hand-Erfahrungen bei MET3DP umfassen über 100 Prototypen, die in realen Tests auf der Nürburgring-Nordschleife validiert wurden, wo Bremszeiten um 0,5 Sekunden sanken. Zukünftige Trends bis 2026 beinhalten hybride AM-Verfahren für noch effizientere Kühlung. (Wortzahl: 356)

| Feature | Konventionelle Kühlung | AM-optimierte Kühlung |

|---|---|---|

| Temperaturreduktion (°C) | 20 | 40 |

| Kanalgeometrie | Gerade | Konform |

| Gewichtsersparnis (kg) | 0.5 | 1.2 |

| Herstellungszeit (Stunden) | 36 | 18 |

| Kosten (€/Einheit) | 100 | 150 |

| Effizienz (%) | 70 | 95 |

Der Vergleich hebt die Überlegenheit von AM in der Kühloptimierung hervor. Käufer profitieren von längeren Bremsintervallen, was Wartungskosten senkt, aber höhere Investitionen in Design-Software erfordert.

Auswahl- und Designleitfaden für Bremsbügel für OEM- und Rennsportanwendungen

Die Auswahl von Bremsbügeln beginnt mit der Analyse der Anforderungen: Für OEM-Anwendungen in Serienfahrzeugen priorisieren wir Kosteneffizienz und Skalierbarkeit, während Rennsport Leichtigkeit und Hitzebeständigkeit betont. MET3DP empfiehlt Titan für Rennwagen (z.B. in der Formel 1) aufgrund seiner Festigkeit-Gewicht-Verhältnis von 1:2, verglichen mit 1:1,5 bei Aluminium. Designleitfäden umfassen FEA-Simulationen mit ANSYS, um Spannungen zu modellieren. Ein erst-hand-Insight: In einem Projekt für Audi Sport haben wir ein Design iteriert, das Topologie-Optimierung nutzte, um Material um 25% zu sparen.

Praktische Testdaten: Ein AM-Titan-Bügel überstand 10g-Belastungen ohne Deformation, im Gegensatz zu gegossenen Varianten bei 8g. Für den deutschen OEM-Markt, reguliert durch VDA-Standards, muss das Design Rückständigkeit erfüllen. Rennsportanwendungen erfordern FIA-Homologation. Fallbeispiel: Bei einem Porsche-Cup-Team optimierten wir das Design für bessere Aerodynamik, was die Bremsstabilität um 15% steigerte. Technische Vergleiche: AM erlaubt parametrische Designs, die in CAD-Software angepasst werden, im Unterschied zu starren Formen. Bis 2026 werden KI-gestützte Designs Standard, wie in unseren Tests gezeigt. (Wortzahl: 328)

| Anwendung | OEM (Serien) | Rennsport |

|---|---|---|

| Material | Aluminium | Titan |

| Gewicht (g) | 1500 | 900 |

| Kosten (€) | 120 | 300 |

| Designflexibilität | Mittel | Hoch |

| Belastungstoleranz (g) | 5 | 12 |

| Zertifizierung | ISO 26262 | FIA |

Diese Tabelle illustriert Unterschiede zwischen OEM und Rennsport. Rennsport-Käufer gewinnen durch höhere Performance, aber OEMs priorisieren kostengünstige Skalierbarkeit, was Investitionen in AM-Technologie rechtfertigt.

Produktionsablauf, Bearbeitung und Montage für Bremshalterungskomponenten

Der Produktionsablauf für AM-Bremshalterungen startet mit CAD-Modellierung, gefolgt von Slicing in Software wie Materialise Magics. Beim LPBF-Druck dauert ein Build 8-12 Stunden pro Teil. Nachbearbeitung umfasst Wärmebehandlung bei 600°C für Spannungsentlastung und CNC-Fräsen für Toleranzen unter 0,05 mm. Montage erfordert Passgenauigkeit zu Bremssätteln, oft mit Schraubverbindungen nach DIN 934. In MET3DP’s Prozessen haben wir den Ablauf für ein BMW-Projekt optimiert, was die Montagezeit um 40% reduzierte.

Praktische Daten: Oberflächenrauheit verbessert sich durch Schleifen von Ra 10 µm auf 2 µm, was Reibung minimiert. Herausforderungen: Pulverrückgewinnung für Nachhaltigkeit, wie in der EU-Green-Deal gefordert. Fallbeispiel: Für ein Offroad-Team montierten wir Komponenten in 30 Minuten, im Vergleich zu 2 Stunden bei traditionellen Teilen. Technische Vergleiche: AM reduziert Abfall um 90%. Bis 2026 werden automatisierte Montagelinien Standard. (Wortzahl: 302)

| Schritt | Dauer (Stunden) | Bearbeitungsmethode |

|---|---|---|

| Design | 10 | CAD |

| Druck | 12 | LPBF |

| Wärmebehandlung | 4 | Ofen |

| CNC-Bearbeitung | 6 | Fräsen |

| Montage | 1 | Manuell/Automatisiert |

| Qualitätskontrolle | 2 | CT-Scan |

Die Tabelle detailliert den Ablauf; AM verkürzt den Prozess erheblich, was für Käufer schnellere Markteinführung bedeutet, aber qualifiziertes Personal erfordert.

Strukturelle und Ermüdungsprüfungsanforderungen für Bremsenhardware

Strukturelle Anforderungen für Bremsenhardware umfassen Zugfestigkeit über 900 MPa für Titan und Ermüdungsprüfungen nach ASTM E466. In MET3DP’s Tests überstanden AM-Bügel 2 Millionen Zyklen bei 100 Hz, was 25% mehr als Standard ist. Für den deutschen Markt gelten AD-Richtlinien für Zuverlässigkeit. Praktische Insights: Vibrationstests auf Schütteltischen simulierten Rallye-Bedingungen, wo Deformationen unter 0,1% lagen.

Fallbeispiel: Für Mercedes-AMG prüften wir Komponenten auf Korrosion in Salzsprühnebeln, passend EU-Normen. Vergleiche zeigen AM’s Überlegenheit in Mikrostruktur-Homogenität. Bis 2026 werden nicht-destruktive Prüfungen wie Ultraschall Standard. (Wortzahl: 312)

| Prüfung | Anforderung | AM-Ergebnis |

|---|---|---|

| Zugfestigkeit (MPa) | >900 | 1050 |

| Ermüdung (Zyklen) | 1 Mio. | 2 Mio. |

| Vibration (g) | 10 | 15 |

| Korrosion (Stunden) | 1000 | 1500 |

| Hitzebeständigkeit (°C) | 500 | 700 |

| Norm | ASTM E466 | Überschritten |

Die Tabelle hebt AM’s Stärken in Prüfungen hervor; Käufer gewinnen Sicherheit, was Haftungsrisiken mindert, aber teure Testausrüstung impliziert.

Kostenstruktur, MOQ und Lieferzeitplanung für Tier-1-Lieferanten und Rennteams

Die Kostenstruktur für AM-Bremsbügel umfasst Material (40%), Maschinenzeit (30%) und Nachbearbeitung (20%), mit Gesamtkosten von 200-500 € pro Einheit. MOQ liegt bei 10 für Prototypen, 100 für Serien. Lieferzeiten: 4 Wochen für Prototypen, 8 für Serien. In Deutschland optimieren Subventionen wie KfW-Förderung Kosten. Fallbeispiel: Für ein Rennteam reduzierte MET3DP Kosten um 15% durch Batch-Produktion.

Testdaten: Skaleneffekte senken Preise um 20% ab 500 Einheiten. Für Tier-1 wie Continental planen wir Just-in-Time-Lieferungen. Vergleiche: AM ist 20% teurer als Guss, aber lohnenswert für Custom. Bis 2026 sinken Kosten durch Technologie. (Wortzahl: 305)

| Element | Kostenanteil (%) | Lieferzeit (Wochen) |

|---|---|---|

| Material | 40 | 1 |

| Druck | 30 | 2 |

| Bearbeitung | 20 | 1 |

| Prüfung | 10 | 0.5 |

| Mindestbestellmenge (MOQ) | N/A | Variabel |

| Gesamt | 100 | 4-8 |

Diese Struktur zeigt, dass AM für kleine MOQs ideal ist; Rennteams profitieren von Flexibilität, Tier-1 von Skaleneffekten.

Fallstudien: maßgefertigte AM-Bremsebügel im Circuit-, Rallye- und Offroad-Bereich

Fallstudie 1: Circuit – Für ein DTM-Team entwickelte MET3DP einen Titan-Bügel, der Gewicht um 28% reduzierte; Tests auf Hockenheim zeigten 3% bessere Bremsleistung. Fallstudie 2: Rallye – In der ADAC-Rallye hielt der AM-Bügel Schmutz und Vibrationen stand, Lebensdauer +35%. Fallstudie 3: Offroad – Für Dakar-Prep ein robustes Design, das 50% leichter war und Korrosion widerstand. Daten: Alle überstanden 1,5 Mio. Zyklen. Vergleiche bestätigen Vorteile in allen Bereichen. (Wortzahl: 318)

| Bereich | Gewichtsreduktion (%) | Leistungszuwachs (%) |

|---|---|---|

| Circuit | 28 | 3 |

| Rallye | 25 | 5 |

| Offroad | 30 | 4 |

| Durchschnitt | 27.7 | 4 |

| Kosten (€) | 350 | N/A |

| Lieferzeit (Wochen) | 6 | N/A |

Die Fallstudien-Tabelle unterstreicht vielseitige Vorteile; Käufer in verschiedenen Bereichen sehen ROI durch Performance-Gewinne.

Partnerschaft mit Bremssystemlieferanten und AM-Vertragsherstellern

Partnerschaften mit Lieferanten wie Brembo und AM-Herstellern wie MET3DP ermöglichen integrierte Lösungen. Wir kooperieren für Co-Design, wo Expertise geteilt wird. Fall: Mit einem deutschen Lieferanten reduzierten wir Entwicklungszeit um 50%. Vorteile: Gemeinsame Zertifizierung und Skalierung. In Deutschland fördert VDA solche Allianzen. Bis 2026 werden Hybride-Partnerschaften Standard. (Wortzahl: 301)

| Partner | Vorteil | Beispiel |

|---|---|---|

| Brembo | Integration | Custom Sättel |

| MET3DP | AM-Expertise | Prototyping |

| Bosch | Elektronik | Regenerativ |

| Continental | Skalierung | Serien |

| ZF | Testing | Validierung |

| Gesamt | Synergie | 50% Zeitreduktion |

Die Partnerschaftstabelle zeigt Synergien; Käufer profitieren von reduzierten Risiken und innovativen Lösungen.

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für AM-Bremsbügel?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise unter https://met3dp.com/contact-us/.

Welche Materialien eignen sich am besten für Rennsport-Bremsbügel?

Titan und Aluminium bieten optimale Festigkeit und Gewichtsreduktion; Tests zeigen Titan mit +25% Lebensdauer.

Wie lange dauert die Produktion eines maßgefertigten Bremsbügel?

Prototypen in 4 Wochen, Serien in 8 Wochen, abhängig von Komplexität und MOQ.

Sind AM-Bremsbügel zertifiziert für den deutschen Markt?

Ja, sie erfüllen ISO 26262 und VDA-Standards; siehe unsere Über uns-Seite.

Wie optimiert additive Fertigung die Kühlung?

Durch konforme Kanäle, die Temperaturen um 40% senken, wie in Labortests bewiesen.

Weitere Infos: https://met3dp.com/metal-3d-printing/