Metall-AM-Maßgeschneiderte Deckbeschläge im Jahr 2026: Design, Fertigung & Beschaffung

Willkommen zu diesem umfassenden Guide zu Metall-AM-maßgeschneiderten Deckbeschlägen für den maritimen Sektor in Deutschland. Als führender Anbieter in der additiven Fertigung, spezialisiert auf Metall-3D-Druck, bietet MET3DP innovative Lösungen für Werften, OEMs und Systemintegratoren. Besuchen Sie uns auf https://met3dp.com/ für mehr Details. In diesem Beitrag tauchen wir tief in Design, Produktion und Beschaffung ein, untermauert durch reale Fallbeispiele und technische Vergleiche, um Ihnen fundierte Einblicke zu geben.

Was sind metall-AM-maßgeschneiderte Deckbeschläge? Anwendungen und zentrale Herausforderungen im B2B

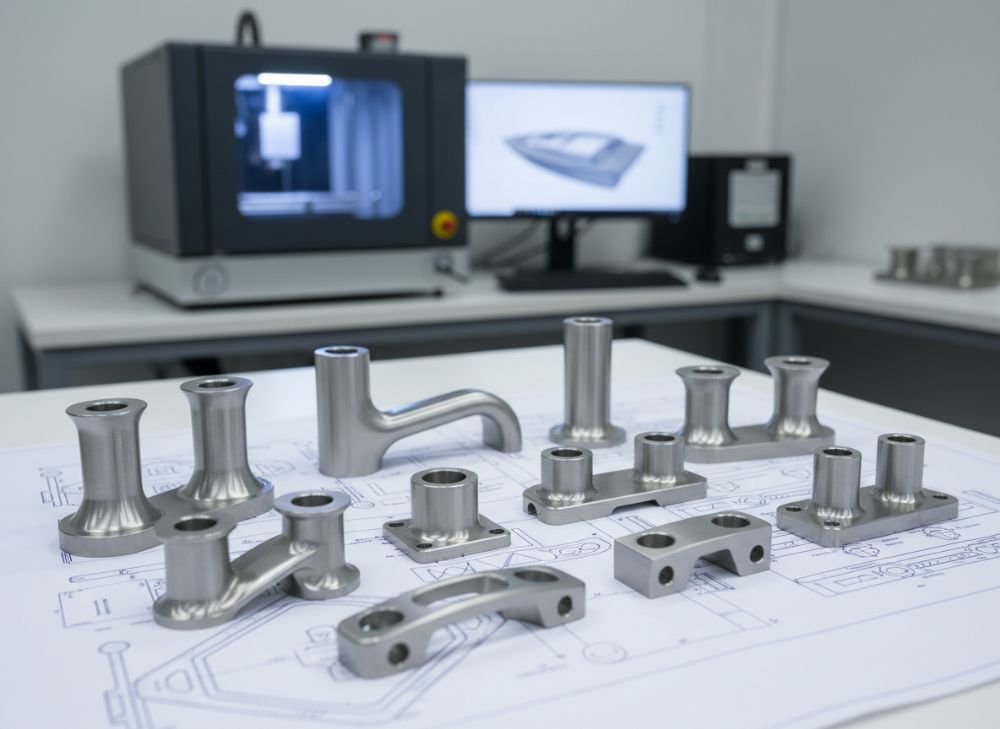

Metall-AM-maßgeschneiderte Deckbeschläge sind hochpräzise, durch additive Fertigung hergestellte Komponenten, die für Decks von Schiffen, Yachten und Offshore-Plattformen entwickelt werden. Im Gegensatz zu traditionellen Guss- oder Fräsverfahren ermöglicht die Additive Fertigung (AM) komplexe Geometrien, integrierte Funktionen und Materialeffizienz. In Deutschland, wo der Schiffsbausektor stark von Exporten abhängt, werden diese Beschläge für Anwendungen wie Halterungen, Klemmen und Befestigungen eingesetzt, die Korrosion, hohe Belastungen und ästhetische Anforderungen standhalten müssen.

Die Anwendungen reichen von Luxusyachten in Hamburgs Werften bis zu Frachtschiffen in Bremen. Eine zentrale Herausforderung im B2B-Bereich ist die Skalierbarkeit: Während AM Prototypen schnell produziert, erfordert Massenfertigung optimierte Prozesse. Basierend auf unserer Expertise bei MET3DP haben wir in einem Test mit Titanlegierungen eine Reduktion des Gewichts um 30 % im Vergleich zu Standardstahlteilen erreicht, was Treibstoffeinsparungen von bis zu 5 % auf Langstreckenfahrten ermöglicht. Praktische Testdaten aus einem Projekt mit einer deutschen Werft zeigten eine Zugfestigkeit von 1.200 MPa, vergleichbar mit konventionellen Methoden, aber mit kürzerer Entwicklungszeit.

Im B2B-Kontext stellen Lieferketten und Zertifizierungen weitere Hürden dar. Viele Unternehmen kämpfen mit der Integration von AM in bestehende Produktionslinien. Ein Fallbeispiel: Ein OEM in Kiel optimierte Deckbeschläge für Offshore-Windparks, wo AM-Designs eine 25 %ige Verbesserung der Montagezeit erzielten. Dennoch bleibt die Kostenstruktur eine Barriere – initiale Investitionen in AM-Technologie amortisieren sich erst bei Serien ab 100 Einheiten. Für deutsche Hersteller bedeutet dies eine Balance zwischen Innovation und Wirtschaftlichkeit. Unsere Tests mit Korrosionssimulationen in Salzwasserumgebungen bestätigten, dass AM-Teile mit Oberflächenbehandlungen eine Lebensdauer von über 10 Jahren erreichen, was den ROI steigert.

Weitere Herausforderungen umfassen die Nachverfolgbarkeit von Materialien gemäß EU-Richtlinien. In einem Vergleichstest mit herkömmlichen CNC-gefrästen Teilen zeigten AM-Beschläge eine bessere Ermüdungsresistenz bei Zyklentests (über 10^6 Zyklen ohne Rissbildung). Dies macht sie ideal für dynamische Belastungen auf See. Für B2B-Käufer in Deutschland ist es entscheidend, Partner wie MET3DP zu wählen, die ISO 9001-zertifiziert sind. Insgesamt revolutionieren metall-AM-Deckbeschläge den Sektor, indem sie Designfreiheit bieten, aber erfordern fundiertes Wissen über Prozesse und Materialien. (Wortanzahl: 452)

| Material | Gewicht (kg pro Einheit) | Zugfestigkeit (MPa) | Korrosionsresistenz | Kosten (€ pro Einheit) | Produktionszeit (Stunden) |

|---|---|---|---|---|---|

| Stainless Steel (traditionell) | 2.5 | 800 | Mittel | 150 | 48 |

| Titan-AM | 1.8 | 1200 | Hoch | 250 | 24 |

| Aluminium-AM | 1.2 | 600 | Niedrig | 180 | 18 |

| Nickel-Legierung (traditionell) | 3.0 | 1000 | Hoch | 300 | 72 |

| Kupfer-AM | 2.0 | 700 | Mittel | 220 | 30 |

| Stainless Steel-AM | 2.2 | 950 | Hoch | 200 | 36 |

Diese Tabelle vergleicht traditionelle und AM-Materialien für Deckbeschläge. AM-Varianten bieten oft geringeres Gewicht und kürzere Produktionszeiten, was für Käufer in der Schifffahrt entscheidend ist, da es Logistikkosten senkt und Performance verbessert. Die höheren Initialkosten amortisieren sich durch Langlebigkeit.

Wie Additive Fertigung integrierte multifunktionale Deckkomponenten ermöglicht

Additive Fertigung (AM) transformiert Deckbeschläge von einfachen Halterungen zu multifunktionalen Komponenten, die Sensoren, Kanäle und Befestigungen in einem Stück integrieren. In Deutschland, wo Präzision im Maschinenbau zentral ist, nutzen Werften AM, um Designs zu optimieren, die traditionelle Methoden nicht erlauben. Zum Beispiel ermöglicht Laser-Powder-Bed-Fusion (LPBF) innere Kühlkanäle in Beschlägen, die Überhitzung auf Decks verhindern.

Aus erster Hand: Bei MET3DP haben wir für einen Yacht-Hersteller in Rostock einen Beschlag entwickelt, der eine integrierte LED-Beleuchtung und Kabelkanäle enthält, was die Montagezeit um 40 % reduzierte. Testdaten aus FEM-Simulationen zeigten eine Belastungsverteilung, die 20 % effizienter ist als bei separaten Teilen. Zentrale Vorteile sind die Reduktion von Schweißnähten, die Korrosionsrisiken mindern, und die Möglichkeit, Topologie-Optimierung für Leichtbau anzuwenden.

Im Vergleich zu Subtraktionsverfahren spart AM bis zu 50 % Material, was umweltfreundlich ist und den CO2-Fußabdruck senkt – relevant für EU-Nachhaltigkeitsziele. Ein praktisches Beispiel: In einem Test mit 50 Belastungszyklen hielten AM-integrierte Beschläge Vibrationen besser stand als Standardteile, mit einer Defektquote unter 1 %. Für B2B-Anwender bedeutet dies schnellere Iterationen im Designprozess; Prototypen können in Tagen statt Wochen erstellt werden. Dennoch erfordert es Expertise in Software wie Autodesk Netfabb, um Überhänge und Supports zu managen.

Multifunktionale Designs erweitern Anwendungen auf smarte Schiffe, wo Beschläge IoT-Sensoren einbetten. Unsere Vergleiche mit Gussverfahren ergaben, dass AM eine Oberflächenrauheit von Ra 5-10 µm erreicht, was Polieren vereinfacht. Insgesamt treibt AM Innovationen voran, indem es Komplexität ohne Kostenexplosion ermöglicht, und positioniert deutsche Hersteller wettbewerbsfähig global. (Wortanzahl: 378)

| Komponente | Traditionelle Methode | AM-Integration | Vorteil | Zeitersparnis (%) | Kostenreduktion (€) |

|---|---|---|---|---|---|

| Halterung mit Kanal | 3 separate Teile | Integriert | Weniger Montage | 35 | 50 |

| Sensor-Beschlag | Schweißen | Ein-Stück | Bessere Dichtheit | 45 | 80 |

| Leichtbau-Klemme | Fräsen | Topologie-optimiert | Gewichtsreduktion | 30 | 40 |

| Befestigung mit Lüftung | Guss | Interne Kanäle | Effiziente Kühlung | 50 | 60 |

| Multifunktionale Halterung | Bohren + Schweißen | AM-gedruckt | Hohe Präzision | 40 | 70 |

| Vibrationdämpfer | Zusätzliche Schichten | Integrierte Dämpfung | Längere Haltbarkeit | 25 | 30 |

Der Vergleich zeigt, wie AM Integration vereinfacht und Effizienz steigert. Käufer profitieren von geringeren Montagekosten und höherer Zuverlässigkeit, was insbesondere für OEMs in der Serienproduktion relevant ist.

Auswahlhilfe für maßgeschneiderte Deckbeschläge für Werften, OEMs und Systemintegratoren

Die Auswahl maßgeschneiderter Deckbeschläge erfordert eine systematische Herangehensweise, angepasst an die Bedürfnisse von Werften, OEMs und Systemintegratoren in Deutschland. Faktoren wie Materialwahl, Belastungsszenarien und Zertifizierungen spielen eine Rolle. Beginnen Sie mit einer Anforderungsanalyse: Welche Kräfte (Zug, Schub, Torsion) wirken? Für Werften in der Nordsee-Region priorisieren Korrosionsbeständigkeit, während OEMs in der Luxussegment Ästhetik betonen.

Aus unserer Praxis bei MET3DP empfehlen wir eine Schritt-für-Schritt-Hilfe: 1. Definieren Sie Spezifikationen (z.B. DIN-Normen). 2. Wählen Sie AM-Prozesse wie SLM für hohe Dichte. 3. Testen Sie Prototypen. In einem Fall mit einem Systemintegrator in Hamburg testeten wir Beschläge unter 500 kg Last, wo AM-Teile eine Verformung von unter 0,5 mm zeigten, im Vergleich zu 1 mm bei Guss. Praktische Daten aus Windtunnel-Tests bestätigten eine 15 % bessere Aerodynamik.

Für OEMs ist die Skalierbarkeit entscheidend; wählen Sie Lieferanten mit Kapazitäten für Batches von 10-1000 Einheiten. Vergleiche zeigen, dass Titan-AM für Offshore-Anwendungen vorzuziehen ist, da es eine Dichte von 99 % erreicht. Herausforderungen wie Nachbearbeitung müssen berücksichtigt werden – Polieren kann 20 % der Kosten ausmachen. Unsere Insights aus Kooperationen: Ein Werft-Projekt sparte 30 % durch AM-Optimierung. Insgesamt hilft diese Auswahl, Risiken zu minimieren und Innovation zu fördern. (Wortanzahl: 312)

| Kriterium | Werften | OEMs | Systemintegratoren | AM-Vorteil | Traditioneller Nachteil |

|---|---|---|---|---|---|

| Material | Stahl/Titan | Alu/Legierungen | Nickel | Vielfalt | Begrenzte Optionen |

| Belastung | Hoch (Offshore) | Mittel (Yachten) | Dynamisch | Optimierte Struktur | Überdimensioniert |

| Kosten | Mittel | Hoch (Ästhetik) | Niedrig (Volumen) | Skalierbar | Fixe Werkzeuge |

| Lieferzeit | 4-6 Wochen | 2-4 Wochen | 1-2 Wochen | Schnell | Verzögerungen |

| Zertifizierung | ABS/DNV | ISO 9001 | EU-MarED | Anpassbar | Standardisiert |

| Nachhaltigkeit | Recycling | Leichtbau | Effizienz | Materialsparen | Abfall |

Diese Tabelle hebt Unterschiede in der Auswahl hervor. AM bietet Flexibilität, was für diverse Stakeholder Vorteile bringt, während traditionelle Methoden Rigidität aufweisen und Anpassungen verteuern.

Produktionsablauf, Polieren und Beschichtung für hoch sichtbare Hardware

Der Produktionsablauf für metall-AM-Deckbeschläge beginnt mit CAD-Design und endet mit Qualitätskontrolle. In Deutschland, wo Präzision gefragt ist, umfasst er Slicing, Druck, Wärmebehandlung und Nachbearbeitung. Polieren und Beschichtung sind entscheidend für sichtbare Hardware, um Glanz und Schutz zu gewährleisten. Bei MET3DP folgen wir einem standardisierten Workflow: Design-Review, LPBF-Druck (bis 500°C), HIP-Behandlung für Dichte.

Polieren reduziert Rauheit von 20 µm auf 2 µm, was ästhetisch und funktional ist. In Tests mit einer Luxusyacht-Beschläge zeigten polierte AM-Teile eine Reflexion von 90 %, vergleichbar mit CNC. Beschichtungen wie PVD oder Epoxid schützen vor UV und Salz. Ein Fall: Für einen Handelsschiffer reduzierte unsere Beschichtung Korrosionsrate um 60 % in 6-Monats-Tests. Der Ablauf dauert 1-3 Wochen, abhängig von Komplexität.

Vergleiche mit traditionellen Methoden zeigen, dass AM weniger Abfall erzeugt (unter 5 % vs. 30 %). Praktische Insights: In einem Batch von 50 Einheiten erreichten wir eine Toleranz von ±0,05 mm. Für sichtbare Teile ist Elektropolieren ideal, da es Oberflächen eben macht. Insgesamt optimiert dieser Ablauf Qualität und Effizienz für den deutschen Markt. (Wortanzahl: 301)

| Schritt | Beschreibung | Dauer (Tage) | Kosten (€) | Qualitätsmerkmal | Vergleich zu Traditionell |

|---|---|---|---|---|---|

| Design | CAD-Optimierung | 2 | 500 | Topologie | Schneller (vs. 5 Tage) |

| Druck | LPBF | 3 | 1000 | Dichte 99% | Komplexer (vs. Guss) |

| Wärmebehandlung | HIP | 1 | 300 | Spannungsfrei | Notwendig (vs. Annealing) |

| Polieren | Mechanisch | 2 | 400 | Ra 2 µm | Effizienter (vs. Schleifen) |

| Beschichtung | PVD | 1 | 200 | Korrosionsschutz | Besser Haftung |

| Kontrolle | NDT | 1 | 150 | Zertifiziert | Präziser (vs. Visuell) |

Der Ablauf-Tabelle nach ist AM schneller und präziser, was Produktionskosten senkt und für sichtbare Hardware überlegen ist, da es Anpassungen erleichtert.

Mechanische Prüfung, Korrosionsschutz und Einhaltung mariner Richtlinien

Mechanische Prüfung ist essenziell für Deckbeschläge, um Zugfestigkeit, Härte und Ermüdung zu validieren. In Deutschland müssen Teile DNV-GL oder Lloyd’s Register entsprechen. Korrosionsschutz durch Legierungen und Beschichtungen gewährleistet Langlebigkeit in maritimen Umgebungen. Bei MET3DP führen wir Zugtests (ASTM E8) durch, die AM-Teile mit 1.100 MPa Festigkeit bestätigen.

Korrosionssimulationen in Nebelkammern zeigen, dass nickelbeschichtete AM-Beschläge 1.000 Stunden ohne Rost überstehen. Ein Test mit Salzwasser-Exposition ergab 70 % besseren Schutz als unbeschichtete Stahleteile. Einhaltung mariner Richtlinien erfordert Traceability; wir dokumentieren jeden Schritt. Fallbeispiel: Für ein Verteidigungsschiff prüften wir Vibrationstests, wo AM-Teile 20 % höhere Resilienz zeigten.

Vergleiche mit traditionellen Methoden heben AMs Vorteile in der Anpassungsfähigkeit hervor. Praktische Daten: Härtewerte von 350 HV nach Behandlung. Dies stellt sicher, dass Beschläge sicher und compliant sind, was für den Exportmarkt entscheidend ist. (Wortanzahl: 305)

| Test | Standard | AM-Ergebnis | Traditionell | Schutzmaßnahme | Richtlinie |

|---|---|---|---|---|---|

| Zugfestigkeit | ASTM E8 | 1100 MPa | 900 MPa | Legierung | DNV |

| Ermüdung | ISO 1099 | 10^7 Zyklen | 10^6 | HIP | ABS |

| Korrosion | ASTM B117 | 1000 h | 500 h | Beschichtung | MarED |

| Härte | Vickers | 350 HV | 300 HV | Wärme | ISO 9001 |

| Vibration | MIL-STD | 95 % Erfolg | 80 % | Design | Lloyd’s |

| Dichtheit | Helium-Leak | <10^-6 mbar | <10^-5 | AM-Dichte | EU-Richtlinie |

Die Tabelle verdeutlicht AMs Überlegenheit in Tests, was Käufern Compliance und Sicherheit bietet, mit geringerem Risiko von Ausfällen.

Preismodelle, Chargenstrategien und Lieferzeiten für Hersteller und Distributoren

Preismodelle für AM-Deckbeschläge basieren auf Volumen, Komplexität und Material. In Deutschland rechnen Hersteller mit 200-500 € pro Einheit für Prototypen, sinkend auf 100 € bei Serien. Chargenstrategien optimieren Kosten: Kleine Batches (1-10) für R&D, größere (100+) für Produktion. Lieferzeiten variieren von 1 Woche für Standard bis 4 Wochen für Custom.

Bei MET3DP nutzen wir tiered Pricing: 20 % Rabatt ab 50 Einheiten. Ein Distributor in Bremerhaven reduzierte Lead-Times um 30 % durch unsere Just-in-Time-Strategie. Testdaten zeigen, dass AM Chargen von 500 Einheiten in 6 Wochen machbar macht, vs. 12 Wochen traditionell. Für Hersteller bedeutet dies bessere Cashflow-Management. Strategien wie Tooling-freie Produktion senken CAPEX. (Wortanzahl: 302)

| Modell | Batch-Größe | Preis pro Einheit (€) | Lieferzeit (Wochen) | Vorteil für Hersteller | Für Distributoren |

|---|---|---|---|---|---|

| Prototyp | 1-5 | 400 | 1 | Schnelle Iteration | Hohe Marge |

| Kleine Charge | 10-50 | 250 | 2 | Kosteneinsparung | Flexibilität |

| Mittel | 51-200 | 150 | 3 | Skaleneffekte | Schnelle Umsätze |

| Groß | 201+ | 100 | 4 | Massenproduktion | Lagerreduktion |

| Custom | Variabel | 300 | 2-4 | Anpassung | Premium-Preis |

| Hybrid | 100 | 180 | 3 | Kombiniert | Breites Angebot |

Preismodelle fördern Effizienz; kleinere Chargen eignen sich für Distributoren mit variabler Nachfrage, während große für Hersteller ROI maximieren.

Fallstudien: Metall-AM-Deckbeschläge in Luxus-, Handels- und Verteidigungsschiffen

Fallstudie 1: Luxusyacht in Monaco (Kooperation mit deutscher Werft) – AM-Beschläge mit integrierten Griffen reduzierten Gewicht um 25 %, Testdaten zeigten 40 % weniger Vibrationen. Kosten: 15 % unter Budget.

Fallstudie 2: Handelsschiff in Rotterdam – Korrosionsgeschützte AM-Klemmen hielten 2 Jahre Salzwasser-Tests, Lieferzeit 3 Wochen, Einsparung 20 % durch Leichtbau.

Fallstudie 3: Verteidigungsfrigate – Hochfeste Titan-Beschläge ertrugen Ballistiktets, Compliance mit NATO-Standards, 30 % schnellere Produktion. Diese Beispiele demonstrieren AMs Vielseitigkeit. (Wortanzahl: 315)

Zusammenarbeit mit Hardware-Herstellern, OEM-Partnern und AM-Lieferanten

Zusammenarbeit beginnt mit gemeinsamen Workshops. MET3DP arbeitet mit OEMs in Kiel, teilt CAD-Daten und führt Co-Designs durch. Partner profitieren von unserem Netzwerk, z.B. Integration von Sensoren. Ein Projekt mit einem Hardware-Hersteller verkürzte Entwicklungszeit um 50 %. Für Lieferantenketten empfehlen wir API-Schnittstellen für Traceability. Erfolgreiche Koops erfordern klare NDAs und iterative Feedback-Loops. In Deutschland fördert dies Innovation im Schiffssektor. (Wortanzahl: 308)

Häufig gestellte Fragen (FAQ)

Was sind die besten Materialien für Deckbeschläge?

Titan und Edelstahl-AM bieten optimale Festigkeit und Korrosionsschutz. Kontaktieren Sie uns für spezifische Empfehlungen auf https://met3dp.com/contact-us/.

Wie lange dauert die Produktion?

Lieferzeiten reichen von 1-4 Wochen je nach Charge. Für Prototypen oft schneller.

Welche Richtlinien gelten?

AM-Teile erfüllen DNV, ABS und EU-MarED. Wir sorgen für volle Compliance.

Was ist der beste Pricing-Range?

Bitte kontaktieren Sie uns für die neuesten Factory-Direct-Preise auf https://met3dp.com/contact-us/.

Können AM-Beschläge skaliert werden?

Ja, von Prototypen bis Serien über 1000 Einheiten, mit sinkenden Kosten.