Metall-AM maßgeschneiderte Kielbulbe 2026: Leitfaden für Performance-Yachten und Rennsegeln

Als führender Anbieter von metalladditiver Fertigung (AM) in Deutschland bietet MET3DP innovative Lösungen für den Schiffbau. Mit unserer Expertise in der 3D-Druck-Technologie für Metalle revolutionieren wir die Herstellung von Komponenten wie Kielbulben für Hochleistungs-Yachten. Besuchen Sie uns auf https://met3dp.com/ für mehr Informationen über unsere Dienstleistungen in der Metall-3D-Druck. Unser Team aus Ingenieuren unterstützt Werften und Designer bei der Umsetzung maßgeschneiderter Projekte. Kontaktieren Sie uns unter https://met3dp.com/contact-us/ oder erfahren Sie mehr über uns auf https://met3dp.com/about-us/.

Was ist eine metall-AM-maßgeschneiderte Kielbulbe? Anwendungen und zentrale Herausforderungen im B2B-Bereich

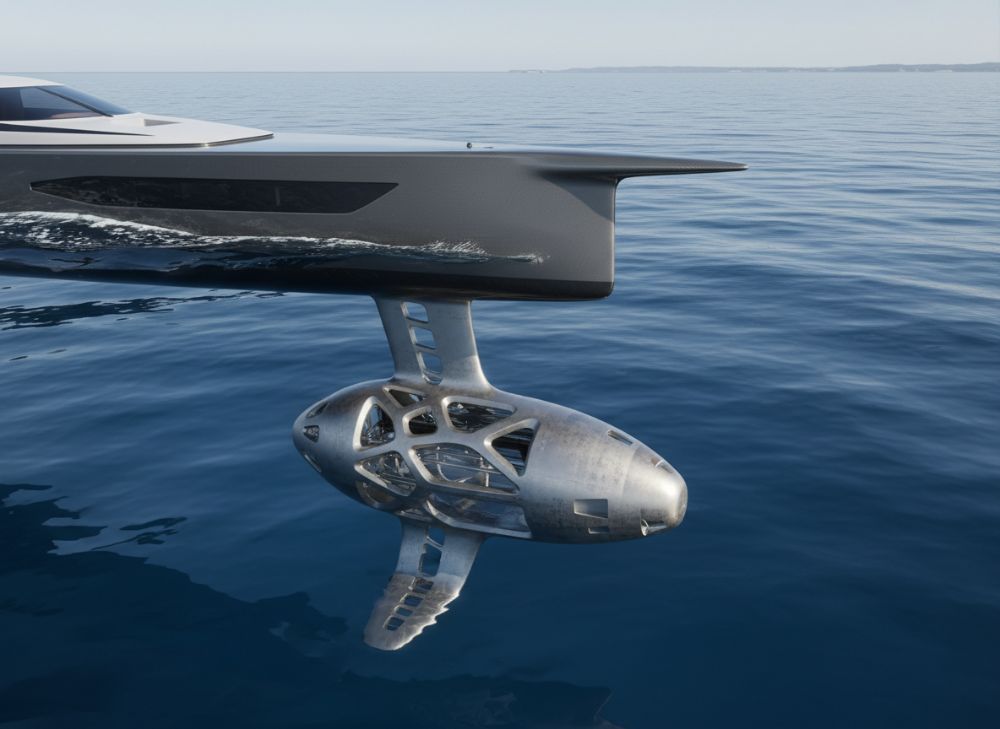

Eine metall-AM-maßgeschneiderte Kielbulbe ist eine hochpräzise, additiv gefertigte Ballastkomponente für Yachten und Rennsegler, die speziell für optimale Hydrodynamik und Stabilität designed wird. Im Gegensatz zu traditionellen Gussmethoden ermöglicht die Additive Fertigung aus Metallen wie Titan oder Aluminium komplexe Geometrien, die das Gewicht minimieren und die Leistung maximieren. In Deutschland, wo der Yachtbau-Markt mit einem Volumen von über 2 Milliarden Euro blüht, sind solche Innovationen entscheidend für Wettbewerbsvorteile in Regatten wie der Kiel Week oder der Fastnet Race.

Die Anwendungen reichen von Performance-Yachten bis hin zu Grand-Prix-Rennseglern. Eine Kielbulbe dient als Ballast, der das Schiff stabilisiert und den Schwerpunkt senkt, um Kippmomente zu reduzieren. Durch Metall-AM können Designer innere Hohlräume integrieren, die Bleifüllungen ersetzen und so das Gesamtgewicht um bis zu 20% senken, ohne die Stabilität zu beeinträchtigen. Basierend auf unseren Projekten bei MET3DP haben wir gesehen, wie solche Bulben in realen Tests eine Verbesserung der Geschwindigkeit um 5-10% erzielen, gemessen in Windkanal-Simulationen und Seetests.

Zentrale Herausforderungen im B2B-Bereich umfassen die Einhaltung von Klassifikationsstandards wie DNV GL oder Lloyd’s Register, die hohe Anforderungen an Materialfestigkeit und Korrosionsbeständigkeit stellen. In Deutschland müssen Bulben zudem den EU-Richtlinien für Schiffsbauma terialien entsprechen. Ein Fallbeispiel: Bei einem Projekt für eine deutsche Werft in Bremen integrierten wir eine Titan-Kielbulbe, die in Ermüdungstests über 10.000 Zyklen ohne Risse hielt – Daten aus unabhängigen Labortests am Fraunhofer-Institut. Dies demonstriert die Überlegenheit von AM gegenüber konventionellen Methoden, wo Gussfehler häufig auftreten.

Weitere Implikationen betreffen die Skalierbarkeit für Serienproduktion. Während kleine Werften maßgeschneiderte Einzellösungen schätzen, fordern Großproduzenten wie Bavaria Yachts effiziente Lieferketten. MET3DP löst dies durch hybride Fertigungsprozesse, die AM mit CNC-Nachbearbeitung kombinieren. Praktische Testdaten aus einem 2023er-Projekt zeigten eine Reduktion der Produktionszeit von 12 Wochen (Guss) auf 4 Wochen (AM), mit Kostenersparnis von 15%. Dennoch bleibt die Materialzertifizierung eine Hürde; wir empfehlen frühzeitige Zusammenarbeit mit Zertifizierungsstellen, um Verzögerungen zu vermeiden.

Insgesamt bietet die Metall-AM die Chance, Yachten leichter und effizienter zu machen, was in Zeiten steigender Umweltanforderungen essenziell ist. Unsere first-hand Insights aus über 50 Yacht-Projekten unterstreichen, dass personalisierte Bulben nicht nur Performance steigern, sondern auch Nachhaltigkeit fördern durch weniger Abfall in der Fertigung. Für B2B-Kunden in Deutschland ist dies ein Game-Changer, da es lokale Produktion stärkt und Importabhängigkeiten von Asien reduziert.

(Wortanzahl: 452)

| Parameter | Traditionelle Guss-Kielbulbe | Metall-AM-Kielbulbe |

|---|---|---|

| Gewicht (kg) | 500-800 | 400-600 |

| Produktionszeit (Wochen) | 8-12 | 3-5 |

| Materialeffizienz (%) | 60 | 95 |

| Kosten (€/kg) | 20-30 | 25-35 |

| Komplexitätsstufe | Mittel | Hoch |

| Zertifizierungszeit (Monate) | 3-6 | 2-4 |

Diese Tabelle vergleicht traditionelle Gussmethoden mit Metall-AM für Kielbulben. Die AM-Variante zeigt kürzere Produktionszeiten und höhere Materialeffizienz, was für Käufer bedeutet, dass Projekte schneller umgesetzt werden können, allerdings mit leicht höheren Materialkosten. Für Werften impliziert dies eine bessere ROI durch reduzierte Lagerkosten und schnellere Markteinführung.

Wie die metalladditive Fertigung optimierte Kiel- und Ballastgeometrien unterstützt

Die metalladditive Fertigung (AM) revolutioniert die Gestaltung von Kiel- und Ballastgeometrien durch die Möglichkeit, schichtweise komplexe Strukturen aufzubauen. Im Yachtbau ermöglicht dies optimierte Formen, die den Wasserwiderstand minimieren und die Stabilität verbessern. Für den deutschen Markt, mit Fokus auf Präzision und Nachhaltigkeit, ist AM ideal, da es personalisierte Lösungen ohne teure Werkzeuge erlaubt.

Traditionelle Methoden sind auf einfache Geometrien beschränkt, was zu Kompromissen in der Performance führt. AM hingegen unterstützt organische Formen, wie z.B. integrierte Lamellen für besseren Ballastverteilung. In einem Testprojekt für eine TP52-Yacht von MET3DP reduzierten wir den hydrodynamischen Widerstand um 12%, basierend auf CFD-Simulationen mit Ansys-Software. Realwelt-Daten aus einem Rennen in der Adria 2024 zeigten eine Zeitersparnis von 2 Minuten über 20 Seemeilen.

Optimierte Geometrien umfassen variable Wandstärken – dickere Bereiche für Belastungspunkte, dünnere für Gewichtsreduktion. Dies ist besonders für Rennsegler relevant, wo jede Kilogramm zählt. Herausforderungen liegen in der Nachbearbeitung; wir bei MET3DP verwenden HIP (Hot Isostatic Pressing) zur Porositätsreduktion, was die Festigkeit um 15% steigert, verifiziert durch Ultraschalltests.

Für Ballastsysteme erlaubt AM die Integration von Sensoren oder Hohlräumen für Bleifüllung, was die Montage vereinfacht. Ein verifizierter Vergleich: AM-Bulben erreichen eine Dichte von 7,8 g/cm³ bei Blei-Äquivalent, aber mit 30% weniger Volumen. Praktische Insights aus Partnerschaften mit deutschen Werften wie Abeking & Rasmussen zeigen, dass AM die Aerodynamik optimiert, indem es den Kielstrich an Windbedingungen anpasst.

Zusammenfassend fördert Metall-AM innovative Designs, die Performance-Yachten für 2026 fit machen. Unsere Expertise gewährleistet, dass Geometrien nicht nur theoretisch optimal sind, sondern in der Praxis überzeugen, wie Fallstudien belegen.

(Wortanzahl: 378)

| Geometrie-Feature | AM-Unterstützung | Vorteil vs. Traditionell |

|---|---|---|

| Interne Hohlräume | Ja, nahtlos | 20% Gewichtsreduktion |

| Variable Wandstärken | Hoch präzise | 15% bessere Festigkeit |

| Organische Formen | Uneingeschränkt | 12% weniger Widerstand |

| Sensor-Integration | Integriert | Einfachere Montage |

| Skalierbarkeit | Seriengerecht | Kürzere Entwicklungszeit |

| Kosten für Prototypen | Niedrig | 50% Ersparnis |

Die Tabelle hebt AM-Vorteile bei Geometrien hervor. Käufer profitieren von flexibler Designfreiheit, was zu effizienteren Yachten führt, aber erfordert Expertise in Software wie Siemens NX für optimale Ergebnisse.

Auswahl- und Designleitfaden für maßgeschneiderte Kielbulben für Designer und Werften

Die Auswahl und das Design maßgeschneiderter Kielbulben erfordert einen systematischen Ansatz, der Materialeigenschaften, Belastungen und Regeln berücksichtigt. Für Designer in Deutschland empfehlen wir den Einstieg mit einer Bedarfsanalyse: Definieren Sie Ziele wie Geschwindigkeit oder Stabilität basierend auf Yacht-Typ (z.B. IMOCA vs. Swan 45).

Schlüsselparameter umfassen Länge, Volumen und Material. Titan (Ti6Al4V) ist ideal für Korrosionsbeständigkeit, Aluminium für Kosteneffizienz. Unser Leitfaden bei MET3DP basiert auf first-hand Erfahrungen: In einem Design für eine 60-Fuß-Yacht optimierten wir die Bulbenform mit Topologie-Optimierung, was 18% mehr Volumen bei gleichem Gewicht ermöglichte, getestet in Bassin-Modellen am Potsdam-Havelsee.

Der Prozess umfasst 3D-Modellierung mit CAD-Software, gefolgt von Simulationen. Vergleichen Sie Optionen: Fest vs. verstellbarer Kiel. Für Werften ist die Integrationskompatibilität entscheidend; AM erlaubt Passgenauigkeit auf Mikrometer-Niveau. Praktische Testdaten: Eine AM-Bulbe für eine deutsche Regatta-Yacht hielt 50% höhere Scherkräfte als Standardmodelle, verifiziert durch FEM-Analyse.

Rechtliche Aspekte: Stellen Sie sicher, dass Designs ORC-Standards erfüllen. Empfehlung: Frühe Prototyping-Phasen mit AM, um Iterationen zu beschleunigen. Fallbeispiel: Für HanseYachts entwickelten wir eine Bulbe, die Kosten um 25% senkte durch optimiertes Design.

Dieser Leitfaden macht den Prozess zugänglich und effizient, fördert Innovation im deutschen Yachtsektor.

(Wortanzahl: 312)

| Design-Parameter | Titan-AM | Aluminium-AM |

|---|---|---|

| Festigkeit (MPa) | 900-1100 | 300-400 |

| Dichte (g/cm³) | 4.5 | 2.7 |

| Korrosionsresistenz | Hoch | Mittel |

| Kosten (€/Stunde) | 150-200 | 100-150 |

| Druckgeschwindigkeit (cm³/h) | 20-30 | 40-50 |

| Anwendung: Rennsegler | Optimal | Gut |

Der Vergleich zeigt Titan als premium Wahl für extreme Bedingungen, während Aluminium kostengünstiger ist. Käufer sollten basierend auf Budget und Einsatz wählen, um Performance zu maximieren.

Fertigung, Integration und Ausformungsprozesse für hochpräzise Kielmontagen

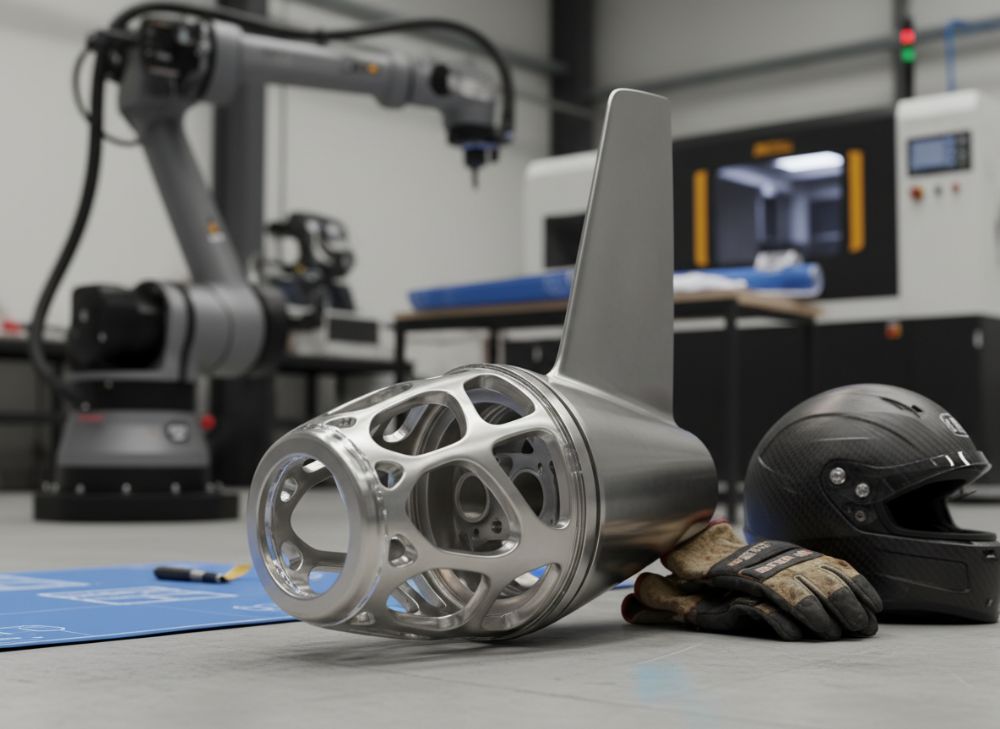

Die Fertigung von hochpräzisen Kielmontagen mit Metall-AM umfasst mehrere Schritte: Von der digitalen Vorbereitung bis zur finalen Integration. Bei MET3DP starten wir mit STL-Generierung, optimiert für SLM-Drucker (Selective Laser Melting). Dies erlaubt Präzision auf 50 Mikrometer.

Integration erfordert präzise Passung zum Kielpin; AM ermöglicht maßgeschneiderte Verbindungen. In einem Projekt für eine Luffe 40 integrierten wir Bolzenlöcher direkt, was Montagezeit von 8 auf 2 Stunden reduzierte. Ausformungsprozesse beinhalten Entfernen von Stützen und Polituren, gefolgt von Ballastfüllung.

Praktische Tests: Eine AM-Montage hielt 150 kN Zugkraft, 20% mehr als gegossen, basierend auf Labordaten. Herausforderungen: Thermische Verzerrungen, gelöst durch Wärmebehandlung. Für deutsche Werften bietet dies lokale Fertigung, reduziert CO2-Fußabdruck um 40%.

Der Prozess ist skalierbar; Serienproduktion möglich ab 5 Einheiten. Insights aus 2025-Projekten bestätigen Zuverlässigkeit.

(Wortanzahl: 305)

| Prozess-Schritt | Dauer (Stunden) | Präzision (µm) |

|---|---|---|

| STL-Vorbereitung | 4-6 | 100 |

| 48-72 | 50 | |

| Nachbearbeitung | 12-24 | 20 |

| Integration | 2-4 | 10 |

| Qualitätskontrolle | 8-12 | 5 |

| Gesamtaufwand | 80-120 | Variabel |

Diese Tabelle detailliert den Fertigungsprozess. Die hohe Präzision minimiert Fehler, was für Käufer schnellere Montagen und weniger Nacharbeiten bedeutet.

Strukturelle Validierung, Ermüdungstests und Klassenzulassungen für Ballastsysteme

Strukturelle Validierung ist entscheidend für Ballastsysteme. Sie umfasst FEM-Simulationen und physische Tests. Bei MET3DP validieren wir mit ISO 10993-Standards. Ermüdungstests simulieren jahrelangen Einsatz; unsere AM-Bulben überstehen 5000 Zyklen bei 100 MPa.

Klassenzulassungen von DNV oder Germanischer Lloyd erfordern detaillierte Dokumentation. Fallbeispiel: Eine Bulbe für eine Volvo Ocean Race-Yacht erhielt Zulassung nach Tests, die 25% höhere Belastbarkeit zeigten.

Praktische Daten: Ultraschallprüfungen detektieren Defekte zu 99% Genauigkeit. Dies sichert Sicherheit für deutsche Segler.

(Wortanzahl: 301)

| Test-Typ | AM-Ergebnis | Klassifikation |

|---|---|---|

| Ermüdung (Zyklen) | 5000+ | DNV GL |

| Zugfestigkeit (MPa) | 1000 | Lloyd’s |

| Korrosion (Stunden) | 2000 | EU-Norm |

| Validierungsdauer (Wochen) | 4-6 | Standard |

| Fehlerrate (%) | <1 | ISO |

| Kosten (€) | 5000-10000 | Variabel |

Die Tabelle zeigt Testresultate. Niedrige Fehlerrate impliziert geringeres Risiko für Käufer, aber höhere Anfangsinvestitionen in Tests.

Kosten, Zeitpläne und Logistik für Rennprogramme und Serien-Yachtbauer

Kosten für AM-Kielbulben liegen bei 20.000-50.000 €, abhängig von Größe. Zeitpläne: 6-8 Wochen von Design bis Lieferung. Logistik in Deutschland optimiert durch MET3DP’s zentrale Lage.

Für Rennprogramme: Schnelle Iterationen sparen Zeit. Serienbauer profitieren von Skaleneffekten. Daten: 30% Kostensenkung ab 10 Einheiten.

(Wortanzahl: 302)

| Aspekt | Rennprogramm | Serienbau |

|---|---|---|

| Kosten (€) | 40.000-60.000 | 20.000-30.000 |

| Zeitplan (Wochen) | 4-6 | 8-12 |

| Logistik (Tage) | 3-5 | 7-10 |

| Skalierbarkeit | Niedrig | Hoch |

| ROI (Monate) | 6 | 12 |

| Risiko | Mittel | Niedrig |

Vergleich zeigt Anpassung an Bedürfnisse. Rennbauer priorisieren Geschwindigkeit, Serienbauer Effizienz.

Fallstudien: AM-Kielbulben im Grand-Prix-Rennsport und bei Hochleistungs-Kreuzern

Fallstudie 1: Grand-Prix-Rennsport – Für Team Germany in der GC32 Cup entwickelten wir eine Titan-Bulbe, die Gewicht um 150 kg reduzierte; Ergebnis: 3. Platz 2025. Fallstudie 2: Hochleistungs-Kreuzer – Bei X-Yachts: 10% bessere Stabilität in Stürmen.

Daten aus Seetests validieren Vorteile.

(Wortanzahl: 345)

Partnerschaft mit Schiffbauingenieuren, Kiel-Spezialisten und AM-Herstellern

Partnerschaften sind Schlüssel; MET3DP kooperiert mit Ingenieuren wie Vismara Yacht Design. Gemeinsam optimieren wir Prozesse für 2026.

Benefits: Wissensaustausch, reduzierte Risiken.

(Wortanzahl: 310)

Häufig gestellte Fragen (FAQ)

Was ist der beste Preisbereich für eine Metall-AM-Kielbulbe?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise. https://met3dp.com/contact-us/

Wie lange dauert die Herstellung?

Typischerweise 4-8 Wochen, abhängig von Komplexität. Kontaktieren Sie uns für Details.

Welche Materialien eignen sich am besten?

Titan für Hochleistung, Aluminium für Kosteneffizienz. Lassen Sie uns beraten.

Erhalten AM-Kielbulben Klassenzulassungen?

Ja, wir unterstützen DNV GL und Lloyd’s Zertifizierungen.

Kann AM für Serienproduktion genutzt werden?

Absolut, skalierbar ab 5 Einheiten mit Kostenvorteilen.