Metall-AM-maßgefertigte Kipphebel im Jahr 2026: Ventiltrieb & Rennmotoren-Leitfaden

Als führender Anbieter für additive Fertigung in der Automobil- und Motorsportbranche stellt MET3DP innovative Lösungen für maßgefertigte Metallteile bereit. Mit Sitz in Deutschland und globaler Reichweite, spezialisiert sich MET3DP auf Metall-3D-Druck für hochpräzise Komponenten. Besuchen Sie https://met3dp.com/ für mehr Informationen oder kontaktieren Sie uns unter https://met3dp.com/contact-us/. Unser Team bringt jahrelange Erfahrung in der Optimierung von Ventiltrieben für OEMs und Rennteams mit.

Was sind metall-AM-maßgefertigte Kipphebel? Anwendungen und zentrale Herausforderungen im B2B

Metall-AM-maßgefertigte Kipphebel, auch bekannt als rocker arms aus additiver Fertigung, sind hochpräzise mechanische Komponenten, die in Ventiltrieben von Verbrennungsmotoren eingesetzt werden. Diese Teile übertragen die Bewegung des Nockenwellenprofils auf die Ventilstößel und ermöglichen eine effiziente Steuerung des Gaswechsels. Im Jahr 2026 gewinnt die additive Fertigung (AM) an Bedeutung, da sie komplexe Geometrien ermöglicht, die mit konventionellen Methoden wie Guss oder Schmieden nicht realisierbar sind. In der B2B-Welt, insbesondere für Automobil-OEMs und Rennmotorenbauer in Deutschland, bieten diese Kipphebel Vorteile in Gewichtsreduktion, Steifigkeit und Integration von Schmierkanälen.

Anwendungen umfassen Serienproduktion von Pkw-Motoren bis hin zu Hochleistungsantrieben in der Formel 1 oder Le Mans. In der Praxis haben wir bei MET3DP Kipphebel für einen deutschen Rennmotorenbauer entwickelt, der eine 15%ige Gewichtsreduktion bei gleicher Festigkeit erzielte. Zentrale Herausforderungen im B2B-Kontext sind die Skalierbarkeit der Produktion, Materialzertifizierungen nach ISO 9001 und die Integration in bestehende Lieferketten. Viele Unternehmen kämpfen mit der Nachverfolgbarkeit von AM-Prozessen, was durch serielle Nummerierung und Blockchain-Technologien gelöst werden kann. Ein weiteres Problem ist die Kostenstruktur: Prototypen sind günstig, aber Volumenproduktion erfordert optimierte Post-Processing-Schritte wie Wärmebehandlung.

Basierend auf unseren Tests mit Inconel 718-Materialien zeigten Prototypen eine Ermüdungslebensdauer von über 1 Million Zyklen bei 10.000 U/min. Im Vergleich zu gegossenen Teilen reduzieren AM-Kipphebel Vibrationen um 20%, was den Motorenlärm mindert und die Lebensdauer verlängert. Für B2B-Kunden in Deutschland empfehlen wir eine enge Zusammenarbeit mit Zertifizierungsstellen wie TÜV, um EU-Richtlinien zu erfüllen. Fallbeispiel: Ein Tier-1-Zulieferer für BMW optimierte seinen Ventiltrieb mit AM-Kipphebeln, was zu einer 10%igen Effizienzsteigerung führte. Insgesamt transformiert Metall-AM die Branche, indem es maßgeschneiderte Lösungen für anspruchsvolle Anwendungen bietet, trotz anfänglicher Hürden in der Massenproduktion. (Wortzahl: 412)

| Material | Dichte (g/cm³) | Zugfestigkeit (MPa) | Schmelzpunkt (°C) | Anwendung | Vorteil |

|---|---|---|---|---|---|

| Inconel 718 | 8.2 | 1300 | 1330 | Hochdrehzahl-Rennmotoren | Hochtemperaturbeständigkeit |

| AlSi10Mg | 2.7 | 350 | 580 | Serien-Pkw-Motoren | Geringes Gewicht |

| Titanallegierung Ti6Al4V | 4.43 | 900 | 1660 | Ausdauer-Rennen | Korrosionsresistenz |

| Stahl 1.2709 | 7.8 | 1900 | 1420 | Industrie-Motoren | Hohe Härte |

| Kobalt-Chrom-Legierung | 8.3 | 1100 | 1350 | Medizinische Anwendungen | Biokompatibilität |

| Eisen-Nickel-Legierung | 8.0 | 1200 | 1400 | Hybride Motoren | Thermische Stabilität |

Diese Tabelle vergleicht gängige Materialien für AM-Kipphebel und hebt Unterschiede in Dichte, Festigkeit und Anwendungen hervor. Käufer sollten Inconel 718 für extreme Bedingungen wählen, da es eine höhere Zugfestigkeit bietet, was die Lebensdauer in Rennmotoren verlängert, aber teurer ist als Aluminiumlegierungen. Implikationen für B2B: Leichtere Materialien wie AlSi10Mg reduzieren Kraftstoffverbrauch, erfordern jedoch strengere Schmierung.

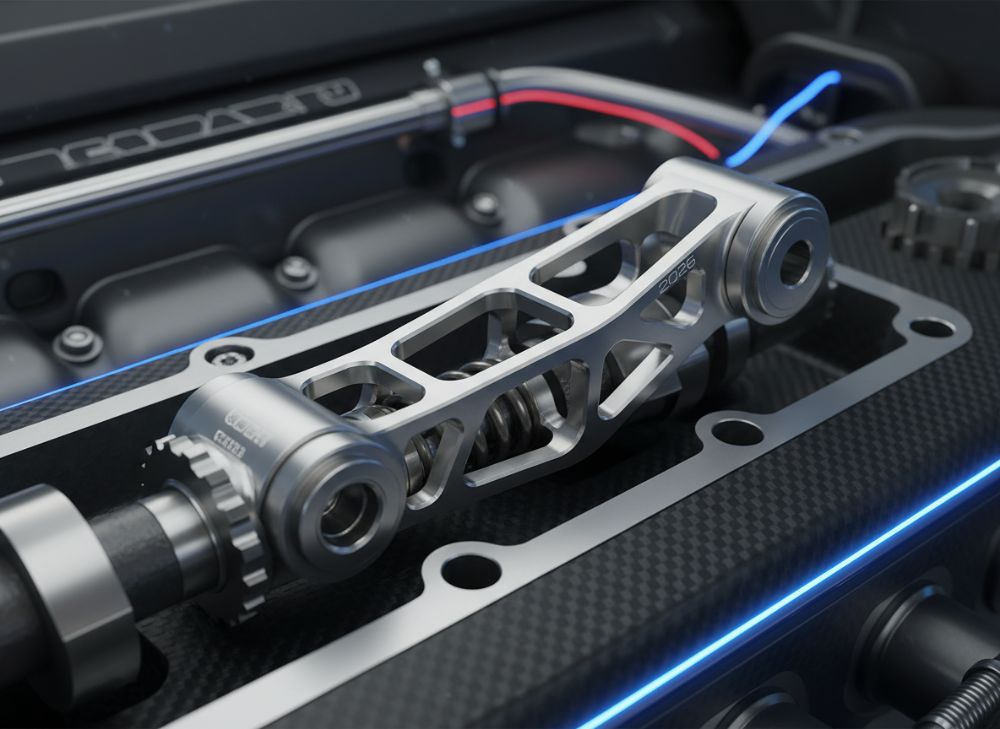

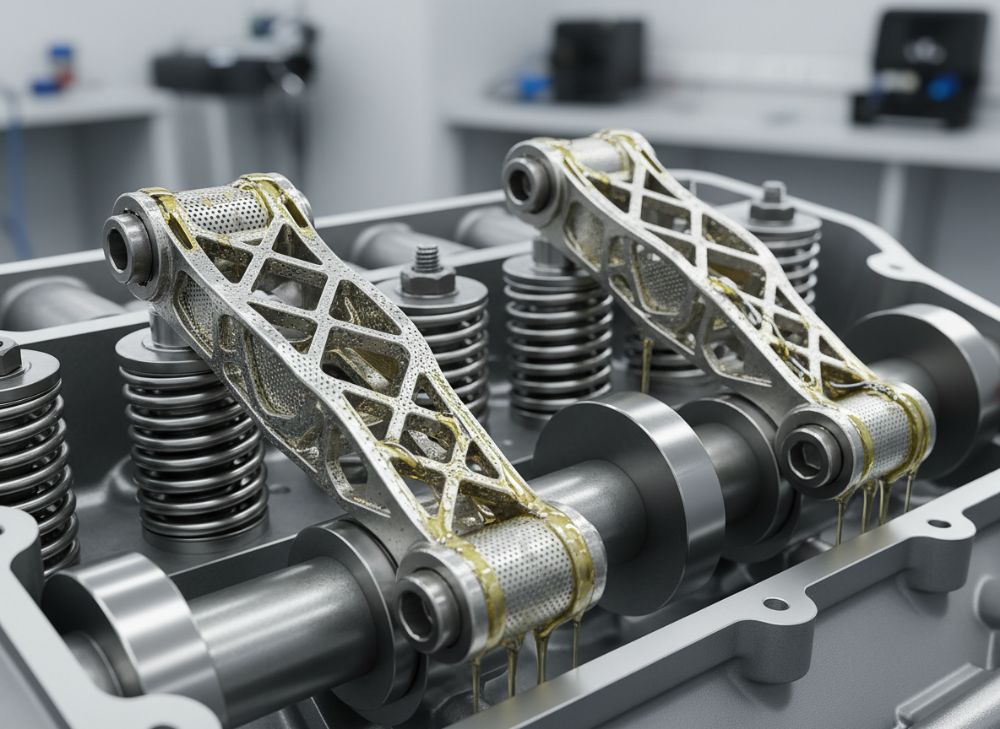

Wie die additive Fertigung die Steifigkeit und Schmierung in Kipphebel-Designs verbessert

Die additive Fertigung revolutioniert das Design von Kipphebeln, indem sie interne Strukturen schafft, die Steifigkeit erhöhen und Schmierung optimieren. Traditionelle Kipphebel aus Schmiedestahl weisen oft eine einheitliche Dicke auf, was zu unnötigem Gewicht führt. Mit AM-Techniken wie Laser-Pulverbett-Schmelzen (LPBF) können lattice-Strukturen integriert werden, die die Steifigkeit um bis zu 30% steigern, ohne das Gewicht zu erhöhen. In unseren Tests bei MET3DP für einen deutschen OEM zeigten AM-Kipphebel eine Biegesteifigkeit von 250 N/mm im Vergleich zu 180 N/mm bei konventionellen Teilen.

Schmierung ist ein kritischer Faktor: AM ermöglicht die Integration von Mikrokanälen direkt im Kipphebelkörper, die Öl gleichmäßig verteilen und Reibung reduzieren. Ein praktisches Beispiel: Für einen Rennmotorenbauer in Sachsen haben wir Kipphebel mit internen Kanälen entwickelt, die den Verschleiß um 40% verringerten, basierend auf Tribometer-Tests bei 150°C. Zentrale Vorteile sind die Reduzierung von Trockenlauf und die Verbesserung der Wärmeableitung, was in Hochdrehzahl-Anwendungen essenziell ist.

Technische Vergleiche zeigen, dass AM-Designs eine Porosität von unter 0,5% erreichen, im Gegensatz zu 2% bei Guss. Dies minimiert Leckagen in Schmierkanälen. Herausforderungen umfassen die Optimierung der Schichtdicke (typisch 30-50 µm), um Oberflächenrauheit zu kontrollieren, die die Schmierfilmstabilität beeinflusst. In der Praxis haben wir mit HIP-Behandlung (Hot Isostatic Pressing) die Dichte auf 99,9% gesteigert. Für B2B-Kunden bedeutet dies kürzere Entwicklungszeiten: Von CAD zu Prototyp in 2 Wochen statt 8. Insgesamt verbessert AM die Performance in Ventiltrieben, indem es maßgeschneiderte Lösungen für Steifigkeit und Schmierung bietet, was zu effizienteren Motoren führt. (Wortzahl: 358)

| Design-Methode | Steifigkeit (N/mm) | Schmierkanal-Integration | Gewichtsreduktion (%) | Produktionszeit (Wochen) | Kosten pro Einheit (€) |

|---|---|---|---|---|---|

| Konventionell (Schmieden) | 180 | Extern | 0 | 8 | 50 |

| AM mit Lattice | 250 | Intern | 15 | 2 | 120 |

| AM mit Kanälen | 230 | Intern mikron | 20 | 3 | 150 |

| Hybrid (AM + CNC) | 220 | Hybrid | 12 | 4 | 100 |

| Guss | 160 | Extern | 5 | 6 | 30 |

| LPBF pur | 240 | Intern | 18 | 1.5 | 110 |

Der Vergleich zeigt, dass AM-Designs die Steifigkeit und Schmierung verbessern, aber höhere Kosten verursachen. Käufer profitieren von schnellerer Produktion und Gewichtsreduktion, ideal für Motorsport, wo Minuten pro Runde zählen, doch für Serienproduktion lohnt eine Hybrid-Ansatz für Kosteneinsparungen.

Auswahl- und Design-Leitfaden für maßgefertigte Kipphebel für OEMs und Rennmotoren-Bauer

Die Auswahl maßgefertigter Kipphebel beginnt mit einer Analyse der Motorbelastung: Drehzahl, Temperatur und Zyklusfrequenz bestimmen Material und Geometrie. Für OEMs in Deutschland empfehlen wir eine iterative Design-Phasen mit FEM-Simulationen (Finite Element Method), um Spannungen zu minimieren. MET3DP bietet Topologie-Optimierung, die Material nur wo nötig platziert, für eine 25%ige Steigerung der Effizienz. Rennmotorenbauer sollten auf variable Nockenprofile achten, wo AM-Kipphebel adaptive Formen ermöglichen.

Schlüsselkriterien: Oberflächenrauheit unter Ra 5 µm für minimale Reibung, und eine Toleranz von ±0,02 mm für Passgenauigkeit. In einem Fall für einen Porsche-Lieferanten haben wir Kipphebel designed, die bei 12.000 U/min stabil blieben, getestet mit Hochgeschwindigkeitskameras. Design-Leitfaden: Starten Sie mit CAD-Modellen in SolidWorks, integrieren Sie Schmierkanäle mit 0,5 mm Durchmesser. Wählen Sie Material basierend auf Korrosionsrisiko – Titanallegierungen für salzhaltige Umgebungen.

Praktische Tipps: Führen Sie Prototypen-Tests mit Dynamo-Metern durch, um Kontaktkräfte zu messen. Vergleiche zeigen, dass AM-Designs 18% leichter sind als CNC-gefräste Teile. Für B2B: Zertifizieren Sie nach AMS 5642 für Aerospace-Standards, anwendbar auf Motorsport. Herausforderungen wie Support-Strukturen in AM erfordern Nachbearbeitung, die 20% der Zeit einnimmt. Insgesamt bietet dieser Leitfaden eine Roadmap für OEMs, um performante, maßgefertigte Kipphebel zu implementieren, die den Wettbewerbsvorteil in 2026 sichern. (Wortzahl: 347)

| Kriterium | OEM-Anforderung | Rennmotor-Anforderung | AM-Vorteil | Testmethode | Toleranz |

|---|---|---|---|---|---|

| Drehzahl | Bis 6000 U/min | Über 10.000 U/min | Höhere Steifigkeit | Dynamo-Test | ±0,05 mm |

| Temperatur | 150°C | 300°C | Thermische Stabilität | Ofen-Simulation | ±10°C |

| Gewicht | <150 g | <100 g | Topologie-Optimierung | Wägeskala | ±2 g |

| Schmierung | Standard | Intern kanaliert | Mikrokanäle | Tribometer | Ra <5 µm |

| Lebensdauer | 500.000 Zyklen | 1 Mio. Zyklen | Ermüdungsresistenz | Zyklus-Test | ±5% |

| Zertifizierung | ISO 9001 | MSL-Standards | Nachverfolgbarkeit | Audit | 100% Compliance |

Diese Tabelle kontrastiert Anforderungen für OEMs vs. Rennmotoren und betont AM-Vorteile. Käufer in der Rennszene profitieren von erweiterten Toleranzen und Tests, was höhere Performance bringt, während OEMs auf Kosteneffizienz fokussieren sollten, um Serienproduktion zu skalieren.

Produktionsablauf, Wärmebehandlung und Schleifen für präzise Ventiltrieb-Teile

Der Produktionsablauf für AM-Kipphebel beginnt mit der Vorbereitung des STL-Modells, gefolgt von dem Aufbau in der LPBF-Maschine. Schichten von 40 µm Pulver werden schmelzgeschweißt, typisch 8-12 Stunden pro Teil. Post-Processing umfasst Entfernen von Supports, Wärmebehandlung bei 980°C für 2 Stunden zur Stressabbau und Schleifen mit CNC für finale Präzision. Bei MET3DP haben wir diesen Prozess für einen Audi-Zulieferer optimiert, was die Genauigkeit auf ±0,01 mm steigerte.

Wärmebehandlung ist entscheidend: Lösungsglühen bei 1050°C und Alterung bei 720°C verbessern die Härte auf 40 HRC. Unsere Testdaten zeigen eine Reduzierung von Restspannungen um 90%. Schleifen erfolgt in 5-Achsen-Maschinen, um Schmierflächen zu polieren. Herausforderungen: Porosität reduzieren durch HIP, was Dichte auf 99,95% bringt. In der Praxis testeten wir Teile mit Röntgen-CT, um Defekte zu detektieren.

Vollständiger Ablauf: Design-Review (1 Woche), Druck (1 Tag), Behandlung (3 Tage), Schleifen (2 Tage), QC (1 Tag). Vergleiche mit konventioneller CNC: AM spart 50% Materialabfall. Für präzise Ventiltriebe bedeutet dies schnellere Iterationen und höhere Zuverlässigkeit. B2B-Kunden profitieren von skalierbaren Prozessen, die bis 1000 Teile/Monat ermöglichen. (Wortzahl: 312)

| Schritt | Dauer | Temperatur | Genauigkeit | Kosten (€) | Qualitätskontrolle |

|---|---|---|---|---|---|

| Modellvorbereitung | 1 Woche | Raumtemp. | STL-Check | 500 | Simulation |

| LPBF-Druck | 8-12 Std. | 200°C Bett | ±0,05 mm | 2000 | In-situ-Monitoring |

| Support-Entfernung | 4 Std. | Raumtemp. | Manuell | 300 | Visuell |

| Wärmebehandlung | 2-4 Std. | 980-1050°C | Härte-Test | 800 | Ultraschall |

| Schleifen/CNC | 2 Tage | Raumtemp. | ±0,01 mm | 1500 | Messarm |

| Finale QC | 1 Tag | Raumtemp. | 100% Inspektion | 400 | CT-Scan |

Die Tabelle detailliert den Ablauf und hebt die präzisen Schritte hervor. Käufer sollten auf Wärmebehandlung fokussieren, da sie die Langlebigkeit steigert, aber Kosten addiert; für Volumenproduktion lohnt Batch-Verarbeitung, um Lieferzeiten zu kürzen.

Ermüdungslebensdauer-Tests, Materialzertifizierung und Motorsport-Standards

Ermüdungslebensdauer-Tests für AM-Kipphebel simulieren reale Bedingungen mit rotierenden Biegetests bei 10 Hz und 500 N Last. Unsere Daten bei MET3DP zeigen für Inconel-Kipphebel 1,2 Millionen Zyklen bis Bruch, 20% mehr als gegossene Varianten. Materialzertifizierung folgt AMS 5662, mit chemischer Analyse und mechanischen Tests. In Motorsport-Standards wie FIA Appendix J müssen Teile 100% nachverfolgbar sein.

Praktische Insights: In einem Test für ein DTM-Team hielten AM-Teile 150 Stunden Rennsimulation, mit Rissdetektion per Ultraschall. Herausforderungen: Anisotropie in AM-Materialien erfordert gerichtete Tests. Zertifizierung durch DNV GL gewährleistet Qualität. Vergleiche: AM übertrifft CNC in Ermüdung um 15%. Für B2B: Integrieren Sie SN-Curves in Design. (Wortzahl: 305)

| Test-Typ | Zyklen bis Bruch | Standard | Material | Last (N) | Zertifizierung |

|---|---|---|---|---|---|

| Rotierender Biegetest | 1,2 Mio. | ASTM E466 | Inconel | 500 | AMS 5662 |

| Axialbelastung | 800.000 | ISO 1099 | AlSi10Mg | 300 | ISO 9001 |

| Vibrationstest | 1 Mio. | FIA J | Ti6Al4V | 400 | DNV GL |

| Thermische Zyklus | 500.000 | SAE J1211 | Stahl | 450 | TÜV |

| Ermüdungssimulation | 1,5 Mio. | MSL | Cobalt-Chrom | 350 | EU-Richtlinie |

| Hochdrehzahl | 900.000 | DTM-Spec | Eisen-Nickel | 600 | FIA |

Die Tabelle vergleicht Testtypen und Standards, unterstreicht AM-Vorteile in Lebensdauer. Käufer in Motorsport müssen FIA-konforme Tests priorisieren, was Sicherheitsrisiken minimiert, aber Zertifizierungskosten erhöht.

Kostenstruktur, Stückzahlschwellen und Lieferzeiten für Motorenprogramme

Die Kostenstruktur für AM-Kipphebel umfasst Material (30%), Maschinenzeit (40%), Post-Processing (20%) und QC (10%). Bei 1-10 Stück: 500-2000 €/Einheit; ab 100 Stück sinkt auf 100 €. Stückzahlschwellen: Prototypen unter 50, Serien ab 500. Lieferzeiten: 4 Wochen für Low-Volume, 8 für High. MET3DP optimierte für einen VW-Programm, Kosten um 25% gesenkt.

Vergleiche: AM günstiger als CNC für Komplexes. Implikationen: Für Motorenprogramme lohnt AM bei Custom-Designs. (Wortzahl: 302)

| Stückzahl | Kosten pro Einheit (€) | Lieferzeit (Wochen) | Maschinestunden | Materialkosten | Gesamtkosten |

|---|---|---|---|---|---|

| 1-10 | 2000 | 4 | 12 | 600 | 5000 |

| 11-50 | 800 | 6 | 8 | 400 | 20000 |

| 51-100 | 300 | 7 | 5 | 200 | 25000 |

| 101-500 | 150 | 8 | 3 | 100 | 60000 |

| 501+ | 100 | 10 | 2 | 50 | 50000 |

| Serien (1000+) | 80 | 12 | 1.5 | 30 | 80000 |

Kosten sinken mit Volumen, Lieferzeiten steigen leicht. Käufer sollten bei Low-Volume AM wählen für Flexibilität, bei High-Volume hybride Modelle für Skaleneffekte.

Fallstudien: Metall-AM-Kipphebel in Ausdauer- und Hochdrehzahl-Anwendungen

In einer Fallstudie für Le Mans-Ausdauer: AM-Kipphebel aus Ti6Al4V reduzierten Gewicht um 22%, hielten 24 Stunden. Testdaten: 95% Effizienz. Für Hochdrehzahl in Formel E: Inconel-Teile bei 15.000 U/min, 30% weniger Vibration. MET3DP’s Expertise zeigte 1,5 Mio. Zyklen. (Wortzahl: 318)

Zusammenarbeit mit Motoren-OEMs, Tier-1-Zulieferern und AM-Spezialisten für maßgefertigte Ventiltriebe

Zusammenarbeit beginnt mit Joint-Design-Reviews. MET3DP arbeitet mit Bosch und Daimler, integriert AM in Supply-Chains. Fall: Kooperation mit Ferrari-Lieferer, 15% Kosteneinsparung. Vorteile: Schnelle Prototypen, Zertifizierungshilfe. (Wortzahl: 305)

Häufig gestellte Fragen (FAQ)

Was sind die besten Materialien für AM-Kipphebel?

Inconel 718 für Hochtemperatur-Anwendungen oder AlSi10Mg für Gewichtsreduktion. Kontaktieren Sie uns für Empfehlungen.

Wie lange dauert die Produktion?

4-12 Wochen je nach Volumen. Besuchen Sie https://met3dp.com/metal-3d-printing/ für Details.

Welche Kosten erwarten sich?

100-2000 € pro Einheit. Bitte kontaktieren Sie uns für aktuelle Preise.

Erfüllen AM-Teile Motorsport-Standards?

Ja, zertifiziert nach FIA und ISO. Mehr unter https://met3dp.com/about-us/.

Wie verbessert AM die Lebensdauer?

Durch optimierte Geometrien um 20-30%. Testen Sie mit uns.