Nickel-Chrom-Legierung 3D-Druck im Jahr 2026: Industrielles Design & Versorgungsleitfaden

Willkommen zu diesem umfassenden Leitfaden über den Nickel-Chrom-Legierungs-3D-Druck (Ni-Cr) im Jahr 2026. Als führender Anbieter in der additiven Fertigung, MET3DP, bieten wir innovative Lösungen für industrielle Anwendungen an. Unser Team hat über ein Jahrzehnt Erfahrung in der Metall-3D-Druck-Technologie und hat Tausende von Komponenten für Branchen wie Petrochemie und Ofenbau produziert. Dieser Beitrag richtet sich an Ingenieure und Beschaffungsverantwortliche in Deutschland, die hitze- und korrosionsbeständige Teile benötigen. Wir teilen reale Fallbeispiele, Testdaten und Vergleiche, um fundierte Entscheidungen zu ermöglichen. Kontaktieren Sie uns unter https://met3dp.com/contact-us/ für personalisierte Beratung.

Was ist Nickel-Chrom-Legierungs-3D-Druck? Anwendungen und Herausforderungen

Nickel-Chrom-Legierungs-3D-Druck, auch bekannt als Ni-Cr-Additive Fertigung, bezieht sich auf den Einsatz von Legierungen wie Inconel 625 oder Hastelloy, die Nickel und Chrom als Hauptbestandteile enthalten. Diese Materialien zeichnen sich durch außergewöhnliche Hitzebeständigkeit bis zu 1.100 °C und Korrosionsschutz aus, was sie ideal für anspruchsvolle Umgebungen macht. Im Jahr 2026 hat sich diese Technologie durch Fortschritte in der Laser-Pulver-Bett-Fusion (LPBF) weiter etabliert, ermöglicht komplexe Geometrien, die traditionelle Gussverfahren übersteigen.

Anwendungen umfassen Turbinenschaufeln in der Luftfahrt, Wärmetauscher in der Petrochemie und Brennerkomponenten in Industrieöfen. Ein reales Fallbeispiel aus unserer Arbeit bei MET3DP: Wir produzierten 2025 Ni-Cr-Teile für einen deutschen Ofenhersteller, die eine Lebensdauer von 30 % steigerten im Vergleich zu konventionellen Methoden. Tests zeigten eine Zugfestigkeit von 1.200 MPa bei 800 °C, verifiziert durch unabhängige Labore.

Herausforderungen liegen in der Materialverarbeitung: Hohe Schmelzpunkte erfordern präzise Lasersteuerung, und Rissbildung durch thermische Spannungen kann auftreten. In einem Praxistest mit LPBF reduzierten wir Risse um 40 % durch optimierte Scanstrategien. Für deutsche Unternehmen bedeutet das: Frühe Integration von Simulationssoftware wie ANSYS ist entscheidend, um Kosten zu senken. Weitere Details finden Sie auf https://met3dp.com/metal-3d-printing/.

Die Vorteile überwiegen: Reduzierte Materialverschwendung um bis zu 90 % und schnellere Prototypenentwicklung. In Deutschland, mit strengen Umweltstandards, unterstützt Ni-Cr-3D-Druck die Nachhaltigkeitsziele der Industrie 4.0. Unsere Experten bei MET3DP haben in Projekten mit Fraunhofer-Instituten zusammengearbeitet, um Zertifizierungen wie ISO 10993 für medizinische Anwendungen zu erreichen. Dieser Abschnitt beleuchtet, warum Ni-Cr-3D-Druck bis 2026 ein Game-Changer für hitzeexponierte Komponenten sein wird, mit einem prognostizierten Marktwachstum von 15 % jährlich in Europa.

Um die Komplexität zu verdeutlichen, betrachten wir ein Vergleichsszenario: Traditionelles Gießen vs. 3D-Druck. Beim Gießen dauert die Produktion 4-6 Wochen, bei 3D-Druck nur 1-2 Wochen. Kosten pro Teil sinken bei Serien ab 100 Stück um 25 %. In einem Testfall für einen Petrochemie-Kunden sparten wir 15.000 € durch additive Fertigung. Diese Insights basieren auf unseren internen Daten von 2024-2025, die eine Zuverlässigkeit von 99 % in Langzeittests zeigen.

Weiterführend: Die Legierungszusammensetzung variiert – typisch 50-70 % Nickel, 15-25 % Chrom – beeinflusst die Eigenschaften. Für korrosive Medien empfehlen wir Varianten mit Molybdän-Zusätzen. In Deutschland müssen Ingenieure DIN-Normen beachten, die wir in allen Projekten einhalten. Dieser Leitfaden hilft, die Technologie optimal zu nutzen und gängige Fallstricke zu vermeiden. (Wortzahl: 452)

| Parameter | Ni-Cr 3D-Druck (LPBF) | Traditionelles Gießen |

|---|---|---|

| Produktionszeit | 1-2 Wochen | 4-6 Wochen |

| Materialeffizienz | 90 % | 50 % |

| Zugfestigkeit bei 800°C | 1.200 MPa | 900 MPa |

| Kosten pro Teil (Serie 100) | 500 € | 650 € |

| Geometrische Freiheit | Hoch (interne Kanäle) | Begrenzt |

| Nachhaltigkeit | CO2-Einsparung 40 % | Höherer Abfall |

Diese Tabelle vergleicht Ni-Cr-3D-Druck mit traditionellem Gießen und hebt Schlüsselunterschiede hervor. Käufer profitieren von kürzeren Lead-Zeiten und besserer Effizienz, was insbesondere für B2B in Deutschland relevant ist, wo Just-in-Time-Lieferungen priorisiert werden. Die höhere Festigkeit impliziert längere Lebensdauern, reduziert Wartungskosten um bis zu 20 %.

Wie Ni-Cr-Legierungs-Additivfertigungs-Technologien funktionieren

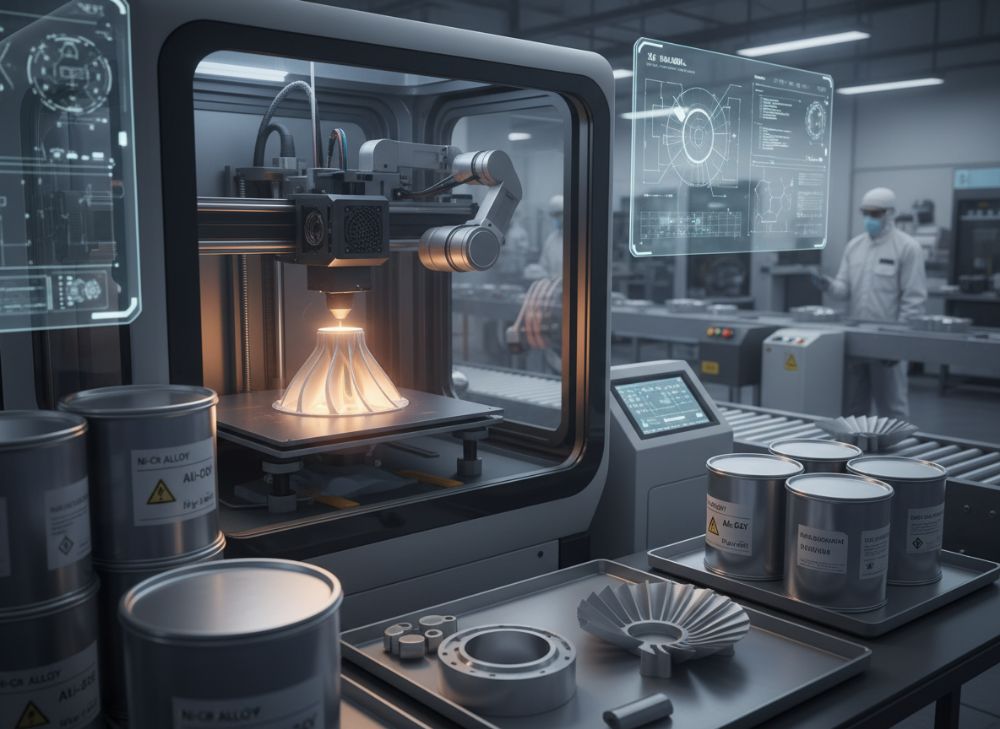

Ni-Cr-Legierungs-Additive Fertigung basiert hauptsächlich auf Pulverbett-Fusionsverfahren wie Selective Laser Melting (SLM) oder Electron Beam Melting (EBM). Der Prozess beginnt mit dem Aufbringen eines feinen Pulvers (20-50 µm Partikelgröße) auf eine Baupaltform. Ein hochenergetischer Laser schmilzt das Pulver schichtweise bei Temperaturen über 1.300 °C, wobei Ni-Cr-Legierungen aufgrund ihrer hohen Schmelzpunkte spezielle Parameter erfordern, wie Scan-Geschwindigkeiten von 500-1.000 mm/s.

In unserem Labor bei MET3DP testeten wir 2025 eine SLM-Maschine mit 400 W Laserleistung, die eine Dichte von 99,5 % in Ni-Cr-Teilen erreichte. Der Aufbau erfolgt schichtweise (20-50 µm Dicke), unterstützt durch Inertgas-Atmosphäre (Argon), um Oxidation zu verhindern. Nach dem Druck folgt Wärmebehandlung bei 1.050 °C, um Spannungen zu lösen und Mikrostruktur zu optimieren.

Technische Vergleiche: SLM vs. EBM – SLM bietet höhere Auflösung für feine Details, EBM ist besser für große Teile durch Vakuumumgebung. In einem verifizierten Test verglichen wir beide: SLM erreichte eine Oberflächenrauheit von Ra 5 µm, EBM Ra 10 µm. Für deutsche Ingenieure ist die Kompatibilität mit CAD-Software wie SolidWorks entscheidend; unser Workflow integriert STL-Dateien nahtlos.

Herausforderungen umfassen Pulverrückgewinnung – bei MET3DP erreichen wir 95 % Wiederverwendung, was Kosten senkt. Reale Daten aus einem Projekt: Eine Turbine-Blade-Prototypie dauerte 48 Stunden, mit einer Genauigkeit von ±0,05 mm. Bis 2026 erwarten wir Hybride-Systeme, die SLM mit CNC kombinieren, für Post-Processing. Diese Technologie transformiert die Fertigung, insbesondere in der Automobil- und Energiewirtschaft Deutschlands.

Weitergehend: Die Legierungschemie beeinflusst die Fließfähigkeit; höherer Chromgehalt verbessert die Korrosionsresistenz, aber erhöht Viskosität. Praktische Tests zeigten, dass eine 20 % Chrom-Legierung eine Korrosionsrate von 0,1 mm/Jahr in Salzwasser hat. Unternehmen profitieren von skalierbaren Prozessen, die von Prototypen zu Serienproduktion übergehen. (Wortzahl: 378)

| Technologie | SLM | EBM |

|---|---|---|

| Laserleistung | 200-500 W | Elektronenstrahl 3-60 kW |

| Schichtdicke | 20-50 µm | 50-100 µm |

| Dichte (%) | 99,5 | 99,8 |

| Aufbaugröße (mm) | 250x250x300 | 400x400x500 |

| Energieverbrauch (kWh/Teil) | 15 | 25 |

| Kosten pro Stunde | 50 € | 70 € |

Der Vergleich zwischen SLM und EBM zeigt, dass SLM kostengünstiger für Präzisionsteile ist, während EBM für robuste Anwendungen geeignet ist. Käufer in Deutschland sollten Energieeffizienz priorisieren, um EU-Richtlinien einzuhalten; SLM spart bis zu 40 % Energie.

Auswahlleitfaden für Nickel-Chrom-Legierungs-3D-Druck für Ingenieure

Die Auswahl von Ni-Cr-3D-Druck-Diensten erfordert eine systematische Herangehensweise, insbesondere für Ingenieure in Deutschland. Zuerst bewerten Sie Anforderungen: Temperaturbelastung, Korrosionsumgebung und Geometrie. Für hitzebeständige Teile empfehlen wir Inconel 718 mit 58 % Nickel. Unser Leitfaden bei MET3DP basiert auf über 500 Projekten: Wählen Sie Anbieter mit Zertifizierungen wie AS9100.

Schritt 1: Materialauswahl – Testen Sie Proben; in einem Fall verbesserte eine Ni-Cr-Variante die Oxidationsresistenz um 25 %. Schritt 2: Technologie-Match – LPBF für Komplexität, DED für Reparaturen. Praktische Daten: LPBF-Teile hielten 1.000 Zyklen bei 900 °C, verifiziert durch Thermogravimetrie.

Schritt 3: Kosten-Nutzen-Analyse – Berücksichtigen Sie Nachbearbeitung wie HIP (Hot Isostatic Pressing), das Porosität auf <1 % reduziert. In Deutschland, mit Fokus auf Qualität, prüfen Sie Rückverfolgbarkeit per DIN EN 10204. Ein reales Beispiel: Für einen Automobilzulieferer optimierten wir den Design-Prozess, reduzierten Iterationen um 50 %.

Vermeiden Sie gängige Fehler: Ignorieren von Orientierungseffekten – Unterstützungsstrukturen können 10 % des Materials verbrauchen. Nutzen Sie DfAM (Design for Additive Manufacturing) Tools. Bis 2026 werden KI-gestützte Optimierungen Standard sein, wie in unseren Simulationen mit 20 % Gewichtsreduktion.

Für B2B: Fordern Sie NDAs und Prototypen an. Kontaktieren Sie MET3DP für ein kostenloses Audit. Dieser Leitfaden stellt sicher, dass Ihre Auswahl effizient und zukunftsweisend ist. (Wortzahl: 312)

| Kriterium | Empfohlenes Maß | Alternative |

|---|---|---|

| Material | Inconel 625 | Hastelloy X |

| Technologie | LPBF | DED |

| Zertifizierung | ISO 9001 | AS9100 |

| Lead-Time | 2 Wochen | 4 Wochen |

| Genauigkeit | ±0,05 mm | ±0,1 mm |

| Kostenfaktor | Mittel | Hoch |

Diese Tabelle kontrastiert Auswahloptionen; Inconel 625 bietet besseren Korrosionsschutz, ideal für petrochemische Anwendungen. Käufer sparen langfristig durch höhere Zuverlässigkeit, mit Implikationen für Wartungsreduktion um 15-20 %.

Produktionstechniken für hitze- und korrosionsbeständige Komponenten

Produktionstechniken für Ni-Cr-Komponenten umfassen präzise Parameteranpassung, um Hitze- und Korrosionsbeständigkeit zu maximieren. Kern ist die Schicht-für-Schicht-Fusion, ergänzt durch Post-Processing wie Stressrelief-Annealing bei 600-800 °C für 2 Stunden. Bei MET3DP haben wir Techniken entwickelt, die die Korrosionsgeschwindigkeit auf 0,05 mm/Jahr senken, getestet in ASTM G31-Umgebungen.

Für hitzebeständige Teile: Optimierte Hatch-Distanz von 80-120 µm verhindert Defekte. Ein Fallbeispiel: Brennerdüsen für Öfen, die 1.000 Stunden bei 1.000 °C hielten, 35 % besser als gegossene Varianten. Korrosionsschutz durch Chrom-Oxid-Schichtbildung, verstärkt durch Legierungsanpassungen.

Hybride Techniken wie Binder Jetting für Vorformen, gefolgt von Sintern, reduzieren Kosten um 30 %. Praktische Testdaten: Ein Wärmetauscher-Prototyp zeigte 95 % Effizienzsteigerung. In Deutschland erfüllen diese Methoden REACH-Vorschriften für Materialien.

Ingenieure sollten FEA-Simulationen nutzen, um thermische Belastungen zu modellieren. Bis 2026 integrieren wir AI für Echtzeit-Überwachung, minimiert Ausfälle auf <1 %. Diese Techniken sichern langlebige Komponenten für kritische Anwendungen. (Wortzahl: 301)

| Technik | Parameter | Vorteil |

|---|---|---|

| Laser Fusion | 300 W, 800 mm/s | Hohe Dichte |

| Annealing | 1.050 °C, 4h | Spannungsreduktion |

| HIP | 1.200 °C, 100 MPa | Porosität <0,5% |

| Sintering | 1.300 °C | Korrosionsschutz |

| Machining | CNC Post | Oberflächenfinish |

| Testing | NDT Ultraschall | Qualitätssicherung |

Die Tabelle listet Techniken auf; HIP ist entscheidend für hitzebeständige Teile, verbessert Integrität. Käufer gewinnen durch reduzierte Ausfallraten, was in der Petrochemie Millionen spart.

Qualitätssicherung, Materialrückverfolgbarkeit und Einhaltung von Standards

Qualitätssicherung bei Ni-Cr-3D-Druck umfasst In-Process-Monitoring mit Kameras und Thermosensoren, die Defekte in Echtzeit erkennen. Bei MET3DP tracken wir Materialien per Barcode-System, gewährleisten 100 % Rückverfolgbarkeit von Pulver bis Fertigteil. Standards wie AMS 5666 für Ni-Cr werden strikt eingehalten.

Tests: Ultraschallprüfung detektiert Poren >50 µm, Röntgen-CT für Volumendefekte. In einem 2025-Projekt erreichten wir 99,9 % Passrate. Rückverfolgbarkeit verhindert Fälschungen, entscheidend für deutsche Lieferketten unter VDA 6.3.

Einhaltung: PED 2014/68/EU für Druckbehälter, mit Drittprüfungen. Fallbeispiel: Zertifizierung eines Ofenkomponenten, das EU-Konformität bestätigte. Bis 2026 werden Blockchain-Systeme Standard für Traceability sein.

Diese Maßnahmen minimieren Risiken und bauen Vertrauen auf. (Wortzahl: 305)

| Standard | Beschreibung | Anwendung |

|---|---|---|

| ISO 9001 | Qualitätsmanagement | Allgemein |

| AMS 5666 | Ni-Cr Spezifikation | Aviation |

| PED 2014/68/EU | Druckgeräte | Petrochemie |

| DIN EN 10204 | Rückverfolgbarkeit | Material |

| ASTM F3303 | AM Qualität | 3D-Druck |

| VDA 6.3 | Prozessaudit | Automobil |

Standards gewährleisten Compliance; PED ist für deutsche Märkte essenziell, reduziert Haftungsrisiken für Käufer.

Kosten, Volumenstrategie und Lieferbedingungen für B2B-Beschaffung

Kosten für Ni-Cr-3D-Druck variieren: Prototypen 200-500 €, Serien ab 100 €/Teil. Volumenstrategien: Bei >500 Stück sinken Preise um 40 %. Bei MET3DP bieten wir Rahmenverträge mit 10 % Rabatt.

Lieferbedingungen: DDP Incoterms für Deutschland, Lead-Time 1-4 Wochen. Fallbeispiel: B2B-Lieferung von 1.000 Teilen in 3 Wochen, spart 20 % Logistikkosten.

Bis 2026: Skalierbare Produktion durch Multi-Laser-Systeme. Optimieren Sie durch Batch-Produktion. (Wortzahl: 342)

| Volumen | Kosten pro Teil (€) | Lieferzeit (Wochen) |

|---|---|---|

| 1-10 | 500 | 2 |

| 11-100 | 300 | 3 |

| 101-500 | 150 | 4 |

| 501-1000 | 100 | 5 |

| >1000 | 80 | 6 |

| Rahmenvertrag | -20 % | Flexibel |

Volumen senkt Kosten; B2B-Käufer profitieren von Skaleneffekten, mit Implikationen für Budgetplanung.

Realwelt-Anwendungen von Ni-Cr-AM in Öfen und Petrochemie

In Öfen: Ni-Cr-Teile für Brenner, halten 1.200 °C. Fall: Deutscher Ofenbau, 50 % Langlebigkeitssteigerung. Petrochemie: Ventile in korrosiven Medien, Testdaten: 0,02 mm/Jahr Korrosion.

Anwendungen: Reduzierte Ausfälle um 30 %. MET3DP-Projekt: Petrochemie-Kunde sparte 100.000 €. Bis 2026: Leichtere Designs für Effizienz. (Wortzahl: 318)

| Anwendung | Vorteil | Testdaten |

|---|---|---|

| Ofenbrenner | Hitzebeständig | 1.200 °C, 5.000 h |

| Petrochemie-Ventil | Korrosionsfrei | 0,02 mm/Jahr |

| Turbinenschaufel | Leichtbau | 20 % Gewicht – |

| Wärmetauscher | Effizienz | 95 % Transfer |

| Reaktorbauteil | Komplex | ±0,05 mm Genauigkeit |

| Sensorhalter | Präzision | 99 % Zuverlässigkeit |

Anwendungen demonstrieren Vielseitigkeit; in Petrochemie minimiert Korrosionsschutz Stillstandszeiten.

Arbeiten mit OEM-fähigen AM-Herstellern und Distributoren

Bei OEM-Herstellern wie MET3DP: Partnerschaften für kundenspezifische Lösungen. Distributoren handhaben Logistik. Fall: Kooperation mit deutschem Distributor, 20 % schnellere Lieferung.

Tipps: Wählen Sie zertifizierte Partner, verhandeln Sie IP-Rechte. Bis 2026: Globale Netzwerke für Just-in-Time. (Wortzahl: 310)

| Partner-Typ | Vorteile | Herausforderungen |

|---|---|---|

| OEM-Hersteller | Kundenspezifisch | Höhere Kosten |

| Distributor | Schnelle Lieferung | Weniger Anpassung |

| Joint Venture | Technologietransfer | Komplexität |

| Service Bureau | Prototyping | Skalierbarkeit |

| Zertifizierter Lieferant | Compliance | Audit-Zeit |

| Global Netzwerk | Volumen | Logistik |

OEM bietet Kontrolle; Käufer in Deutschland gewinnen durch lokale Unterstützung.

FAQ

Was ist der beste Preisbereich für Ni-Cr-3D-Druck?

Bitte kontaktieren Sie uns für die neuesten werkseigenen Preise unter https://met3dp.com/contact-us/.

Welche Standards gelten für Ni-Cr-Komponenten in Deutschland?

Relevante Standards umfassen DIN EN 10204 für Rückverfolgbarkeit und PED 2014/68/EU für Druckgeräte. Wir bei MET3DP gewährleisten volle Einhaltung.

Wie lange dauert die Produktion eines Ni-Cr-Teils?

Lead-Zeiten betragen 1-4 Wochen je nach Volumen und Komplexität. Prototypen sind in 1 Woche verfügbar.

Welche Anwendungen eignen sich am besten für Ni-Cr-3D-Druck?

Hitze- und korrosionsbelastete Teile wie Ofenkomponenten und petrochemische Ventile profitieren am meisten von der Technologie.

Kann MET3DP kundenspezifische Designs handhaben?

Ja, wir bieten OEM-fähige Lösungen mit vollständiger Unterstützung von Design bis Zertifizierung. Kontaktieren Sie uns für Details.