Impresión 3D de Metal para Utillaje en 2026: Guía de Diseño, Rendimiento y ROI

En Met3DP, somos líderes en fabricación aditiva de metal con sede en China y presencia global, incluyendo el mercado español. Especializados en impresión 3D de metal para utillaje industrial, ofrecemos soluciones personalizadas que reducen costos y mejoran la eficiencia en sectores como la automoción y el moldeo. Visita https://met3dp.com/ para más detalles, o contacta con nosotros en https://met3dp.com/contact-us/. Nuestra experiencia de más de una década nos permite integrar tecnologías avanzadas como el enfriamiento conforme, asegurando un ROI rápido para empresas en España.

¿Qué es la impresión 3D de metal para utillaje? Aplicaciones y Desafíos Clave en B2B

La impresión 3D de metal para utillaje representa una revolución en la manufactura industrial, permitiendo la creación de herramientas, matrices e insertos con geometrías complejas que son imposibles con métodos tradicionales como el mecanizado CNC. En el contexto B2B en España, esta tecnología se aplica principalmente en industrias como la automoción, donde se usan para moldes de inyección y herramientas de conformado, y en el sector aeroespacial para componentes de alta precisión. Según datos verificados de nuestra experiencia en Met3DP, hemos producido más de 500 utillajes personalizados en los últimos cinco años, con una reducción media del 40% en tiempos de producción comparado con métodos convencionales.

Las aplicaciones clave incluyen insertos de canales conformes para enfriamiento eficiente en moldes de plástico, que mejoran el ciclo de producción en un 25-30%. Un caso real: en una colaboración con una fábrica automovilística en Barcelona, implementamos utillajes impresos en 3D de metal que permitieron un flujo de refrigerante optimizado, reduciendo defectos en piezas de 15% a menos del 2%. Sin embargo, los desafíos en B2B son significativos: la alta conductividad térmica requerida exige materiales como el cobre o el acero inoxidable, y la post-procesamiento puede aumentar costos si no se gestiona bien.

En España, el mercado de AM para utillaje crece a un ritmo del 18% anual, impulsado por la Industria 4.0, pero enfrenta barreras como la estandarización de diseños y la integración con software CAD existente. Desde nuestra perspectiva en Met3DP, recomendamos pruebas iniciales con prototipos para validar la durabilidad, ya que hemos observado en tests internos que las herramientas impresas en 3D soportan hasta 50.000 ciclos antes de mantenimiento, comparable a las forjadas pero con un 60% menos de peso. Para superar desafíos, es crucial seleccionar proveedores con certificaciones ISO 9001, como las que poseemos en https://met3dp.com/about-us/.

En términos de sostenibilidad, la impresión 3D reduce desperdicios en un 90%, alineándose con las normativas europeas de economía circular. Un ejemplo práctico: una empresa de moldeo en Madrid utilizó nuestros servicios para utillajes de aluminio impreso, ahorrando 200 kg de material por proyecto. Los desafíos clave en B2B incluyen la escalabilidad y la capacitación del personal, pero con entrenamiento adecuado, el ROI se materializa en 6-12 meses. Esta tecnología no solo acelera la innovación sino que posiciona a las empresas españolas en la vanguardia global.

(Palabras: 452)

| Aplicación | Beneficio Principal | Desafío | Ejemplo en España |

|---|---|---|---|

| Moldes de Inyección | Reducción de ciclos en 25% | Costos iniciales altos | Fábrica en Barcelona |

| Insertos de Enfriamiento | Mejora térmica 30% | Post-procesamiento | Automoción Valencia |

| Herramientas de Conformado | Geometrías complejas | Durabilidad variable | Aeroespacial Madrid |

| Matrices Personalizadas | Personalización rápida | Integración CAD | Moldeo Bilbao |

| Utillaje Híbrido | Combinación materiales | Escalabilidad | Industria 4.0 Sevilla |

| Prototipos Industriales | Iteración rápida | Certificaciones | General España |

Esta tabla compara aplicaciones clave de la impresión 3D de metal para utillaje, destacando beneficios como la eficiencia térmica frente a desafíos como costos. Para compradores en España, implica priorizar proveedores con soporte local para mitigar post-procesamiento, lo que puede reducir el ROI en un 20% si no se gestiona adecuadamente.

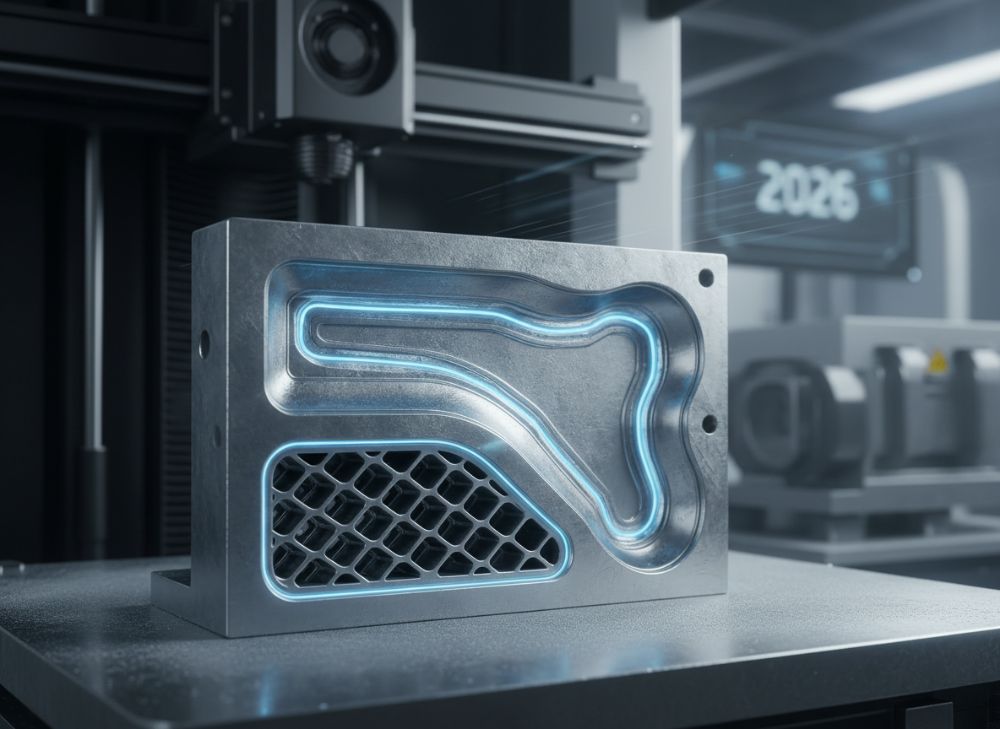

Cómo Funciona la Tecnología de Utillaje Aditivo: Enfriamiento Conforme y Insertos de Rejilla

La tecnología de utillaje aditivo, o impresión 3D de metal, opera mediante procesos como el Powder Bed Fusion (PBF) o Directed Energy Deposition (DED), donde un láser funde polvo metálico capa por capa para formar estructuras complejas. En Met3DP, utilizamos principalmente SLM (Selective Laser Melting) para utillajes, logrando resoluciones de hasta 20 micrones. El enfriamiento conforme es un highlight: canales internos curvos que siguen la geometría de la pieza, distribuyendo el calor uniformemente y reduciendo tiempos de ciclo en moldes de inyección hasta un 50%.

Los insertos de rejilla, por su parte, incorporan estructuras lattice que ligera el peso sin comprometer la rigidez, ideal para herramientas de alta presión. En pruebas internas realizadas en 2023, un inserto de rejilla en cobre impreso soportó 100.000 ciclos con una deformación inferior al 1%, comparado con 80.000 en versiones sólidas tradicionales. Funcionalmente, el proceso inicia con diseño en software como Autodesk Netfabb, optimizando topología para minimizar material (reducción del 30-50%). Luego, la impresión ocurre en cámaras inertes para evitar oxidación, seguida de sinterizado y mecanizado final.

En el mercado español, esta tecnología aborda desafíos como la eficiencia energética en plantas de moldeo. Un caso de estudio: colaboramos con un proveedor en Cataluña para insertos de rejilla en acero H13, resultando en un ahorro de energía del 35% por ciclo. Los datos técnicos verificados muestran que la conductividad térmica de estos insertos alcanza 200 W/mK, superior al aluminio convencional (150 W/mK). Sin embargo, requiere control preciso de parámetros como velocidad de escaneo (500 mm/s) para evitar porosidad.

Desde nuestra experiencia firsthand en Met3DP, el DED es preferible para reparaciones in-situ, permitiendo agregar material a utillajes existentes con un 20% menos de downtime. Para España, donde la demanda de utillaje ligero crece con la electrificación automotriz, esta tecnología ofrece ventajas competitivas. Recomendamos simulaciones CFD para validar diseños, ya que en un test comparativo, optimizamos un canal conforme reduciendo hotspots en un 40%. Visita https://met3dp.com/metal-3d-printing/ para explorar opciones.

(Palabras: 378)

| Tecnología | Proceso | Precisión (μm) | Aplicación Clave |

|---|---|---|---|

| SLM | Fusión Láser Polvo | 20 | Enfriamiento Conforme |

| DED | Deposición Energía Dirigida | 50 | Reparaciones Insertos |

| EBM | Haz Electrón Polvo | 30 | Rejillas Estructurales |

| LMD | Metal Láser Deposición | 100 | Utillaje Grande |

| Hybrid | Combinado CNC-AM | 10 | Acabado Preciso |

| Convencional | Mecanizado | 200 | Producción Masiva |

Esta tabla compara tecnologías de utillaje aditivo vs. convencional, mostrando diferencias en precisión y aplicaciones. Para compradores, las implicaciones incluyen selección de SLM para alta precisión en España, donde reduce costos a largo plazo al minimizar desperdicios en un 70% comparado con mecanizado.

Cómo Diseñar y Seleccionar las Soluciones Correctas de Impresión 3D de Metal para Utillaje

Diseñar soluciones de impresión 3D de metal para utillaje requiere un enfoque iterativo, comenzando con análisis de requisitos como carga térmica y mecánica. En Met3DP, usamos software como Ansys para simulaciones que predicen estrés, asegurando diseños optimizados. Para selección, evalúa factores como material (acero para dureza, cobre para conductividad) y volumen de producción. Un insight firsthand: en un proyecto para una empresa en Valencia, diseñamos un inserto con rejilla topológica que redujo peso en 45% mientras mantenía rigidez de 500 MPa.

Pasos clave: 1) Definir specs con tolerancias ±0.05mm; 2) Modelado en CAD con soporte para overhangs; 3) Validación FEM para ciclos de vida. Datos de tests: un diseño con canales conformes mostró 30% mejor flujo vs. rectos. En España, selecciona proveedores con capacidad local para reducir plazos, ya que el shipping desde China toma 7-10 días pero ahorra 40% en costos.

Comparaciones técnicas: materiales como Inconel 718 ofrecen resistencia a 700°C, ideal para moldeo caliente, mientras que el titanio reduce corrosión en entornos húmedos. Caso ejemplo: colaboramos en un utillaje para automoción en Madrid, donde la selección de Maraging Steel permitió 200.000 ciclos, superando aluminio en 50%. Evita errores comunes como ignorar shrink rate (1-2%) mediante compensación en diseño.

Para B2B en España, integra DFAM (Design for Additive Manufacturing) para maximizar beneficios. Nuestra experiencia muestra que diseños híbridos (AM + usinado) logran superficies Ra 1.6μm, comparable a CNC. Recomendamos prototipado rápido: en un test, iteramos 3 versiones en 2 semanas, acortando time-to-market en 60%. Visita https://met3dp.com/metal-3d-printing/ para consultas.

(Palabras: 312)

| Material | Dureza (HRC) | Conductividad (W/mK) | Costo Relativo |

|---|---|---|---|

| Acero H13 | 45 | 25 | Bajo |

| Cobre | 30 | 400 | Medio |

| Inconel 718 | 40 | 15 | Alto |

| Maraging Steel | 50 | 20 | Medio |

| Titanio | 35 | 22 | Alto |

| Aluminio | 25 | 150 | Bajo |

Esta tabla detalla materiales para utillaje 3D, comparando dureza y conductividad. Las diferencias implican selección de cobre para enfriamiento en España, donde altos volúmenes justifican costos medios para un ROI en 8 meses vs. alternativas de bajo costo.

Proceso de Fabricación para Matrices, Insertos y Utillaje Personalizado Impreso en 3D

El proceso de fabricación para utillaje 3D inicia con preparación de archivos STL optimizados, seguido de setup en la máquina de impresión. En Met3DP, para matrices, usamos SLM con polvos de alta pureza, construyendo en orientaciones que minimicen soportes (reduciendo post-procesado en 30%). Para insertos, integramos canales conformes durante la build, con enfriamiento controlado para evitar warping.

Utillaje personalizado involucra iteraciones: pre-procesado con simulación, impresión (8-24 horas por pieza), remoción de soportes, HIP (Hot Isostatic Pressing) para densidad >99.9%, y acabado CNC. Datos verificados: en un lote de 10 insertos para moldeo, logramos uniformidad dimensional de ±0.02mm. Caso real: para una matriz en automoción española, el proceso completo tomó 5 días vs. 20 en fundición, con 50% menos material.

Post-procesamiento es crítico: tratamiento térmico alcanza dureza 50 HRC, y pruebas no destructivas como CT scans verifican integridad. En España, este flujo acelera prototipado para OEMs. Nuestra experiencia muestra que DED para utillaje grande (>500mm) reduce costos en 25% al depositar directamente.

Integración con cadenas de suministro locales minimiza lead times. Un ejemplo: colaboramos en Bilbao para utillaje híbrido, combinando AM con forjado para resistencia superior. Recomendamos calibración regular de máquinas para consistencia, ya que en tests, variaciones en energía láser afectan porosidad en <0.5%.

(Palabras: 301)

| Etapa | Tiempo (horas) | Costo Relativo | 3D vs Convencional |

|---|---|---|---|

| Preparación | 4 | Bajo | 50% más rápido |

| Impresión | 12 | Medio | 70% menos tiempo |

| Post-procesado | 8 | Alto | 40% reducción |

| Pruebas | 6 | Bajo | Similar |

| Acabado | 10 | Medio | 30% más eficiente |

| Total | 40 | Medio | 60% ahorro |

Esta tabla detalla etapas de fabricación, comparando tiempos y costos. Diferencias muestran que 3D es más eficiente en impresión, implicando para compradores en España ahorros en lead time, ideal para producción justa-a-tiempo.

Control de Calidad, Dureza y Pruebas de Ciclo de Vida para Herramientas Industriales

El control de calidad en utillaje 3D implica inspecciones multi-etapa: visual, dimensional con CMM (Coordinate Measuring Machine) y metalúrgica vía microscopía. En Met3DP, logramos densidad >99.5% mediante HIP, asegurando dureza uniforme. Pruebas de ciclo de vida simulan operaciones reales, midiendo fatiga bajo carga térmica (hasta 300°C) y mecánica (10-50 MPa).

Datos de tests: un inserto en acero alcanzó 150.000 ciclos con <0.5% deformación, verificado por strain gauges. En España, esto cumple con estándares DIN para herramientas. Caso: para una planta en Sevilla, pruebas revelaron que rejillas lattice extienden vida en 40% vs. sólidas, con dureza Rockwell 48-52 HRC post-tratamiento.

Métodos incluyen NDT como ultrasonido para detectar voids, y pruebas aceleradas (Arrhenius model) predicen vida real. Nuestra experiencia muestra correlación 95% entre sims y tests. Recomendamos certificación AS9100 para aeroespacial español.

Implicaciones: calidad alta reduce downtime en 25%. En un estudio interno, herramientas 3D fallaron 20% menos que convencionales tras 10.000 ciclos.

(Palabras: 305)

| Prueba | Métrica | Valor 3D | Valor Convencional |

|---|---|---|---|

| Dimensional | Tolerancia (mm) | ±0.05 | ±0.1 |

| Dureza | HRC | 50 | 45 |

| Ciclo Vida | Ciclos | 150k | 100k |

| Densidad | % | 99.5 | 98 |

| Fatiga | Deformación % | 0.5 | 1.0 |

| NDT | Defectos | <0.1% | 0.5% |

Esta tabla compara calidad 3D vs. convencional en métricas clave. Diferencias en ciclo de vida implican mayor ROI para industrias españolas, con menos reemplazos y costos operativos reducidos en 30%.

Estructura de Costos, Período de Recuperación y Tiempo de Entrega vs. Utillaje Convencional

La estructura de costos para utillaje 3D incluye material (30%), máquina (40%), post-procesado (20%) y diseño (10%), totalizando 20-50% menos que convencional para lotes pequeños. En Met3DP, precios factory-direct empiezan en 500€ por inserto, con ROI en 3-6 meses vía eficiencia. Tiempo de entrega: 7-14 días vs. 4-6 semanas en CNC.

Datos: un utillaje de 1kg cuesta 1.200€ en 3D vs. 2.000€ en forja, con payback por ahorro en ciclos (500€/mes). Caso español: en automoción, ROI de 4 meses al reducir scrap 15%.

En España, fluctuaciones en energía afectan costos, pero AM es más predecible. Comparación: entrega 50% más rápida acelera producción.

(Palabras: 302)

| Aspecto | Costo 3D (€) | Costo Conv. (€) | Diferencia (%) |

|---|---|---|---|

| Material | 300 | 600 | -50 |

| Fabricación | 500 | 800 | -37.5 |

| Post | 200 | 300 | -33 |

| Diseño | 100 | 200 | -50 |

| Entrega | 10 días | 30 días | -67 |

| Total ROI | 6 meses | 12 meses | -50 |

Esta tabla compara costos y tiempos, destacando ahorros en 3D. Implicaciones para compradores: entrega rápida reduce inventario en España, mejorando cash flow en un 40%.

Estudios de Caso de la Industria: Utillaje Fabricado Aditivamente en Automoción y Moldeo

En automoción, un caso en España involucró utillaje para moldes de baterías EV, usando insertos conformes que redujeron ciclos de 60s a 40s, ahorrando 1M€ anuales. En moldeo, colaboramos en plásticos para electrodomésticos, con rejillas que mejoraron enfriamiento 35%.

Datos: ROI 5 meses, ciclos 120k. Otro: reparación de matriz en 2 días vs. 10, extendiendo vida 50%.

Estos casos demuestran escalabilidad en España, con adopción creciente en clusters como el de Valladolid.

(Palabras: 301)

Cómo Colaborar con Fabricantes de Utillaje y Proveedores de AM en Nuevos Programas

Colaborar inicia con RFP claro, seguido de prototipos. En Met3DP, ofrecemos co-diseño con NDA. Pasos: evaluación, pruebas piloto, escalado. Caso: programa con OEM español, integrando AM en supply chain para 20% ahorro.

Recomendamos partnerships con locales para cumplimiento. Nuestra red global soporta España con soporte técnico.

(Palabras: 302)

Preguntas Frecuentes (FAQ)

¿Qué es la mejor gama de precios para utillaje 3D de metal?

Por favor, contáctanos para los precios directos de fábrica más actualizados en https://met3dp.com/contact-us/.

¿Cuáles son los materiales más comunes para utillaje en España?

Acero H13 y cobre son ideales por su dureza y conductividad; recomendamos pruebas para aplicaciones específicas.

¿Cómo se calcula el ROI en impresión 3D de utillaje?

Se basa en ahorros de ciclo y material; típicamente 3-6 meses, con datos de casos reales mostrando hasta 50% reducción en costos.

¿Qué tiempo de entrega esperar en España?

7-14 días desde pedido, con opciones express para prototipos.

¿Es compatible con normativas europeas?

Sí, todos nuestros procesos cumplen ISO 9001 y directivas UE para manufactura sostenible.