Impresión 3D en Metal para Aeroespacial en 2026: Componentes de Vuelo Livianos y Certificados

En MET3DP, somos líderes en manufactura aditiva con sede en China y presencia global, especializados en impresión 3D de metal para industrias exigentes como la aeroespacial. Fundada en 2014, nuestra empresa ha entregado más de 10,000 proyectos a clientes en Europa, incluyendo España, enfocándonos en calidad certificada y eficiencia. Visita https://met3dp.com/ para más sobre nosotros.

¿Qué es la impresión 3D en metal para aeroespacial? Aplicaciones y desafíos clave en B2B

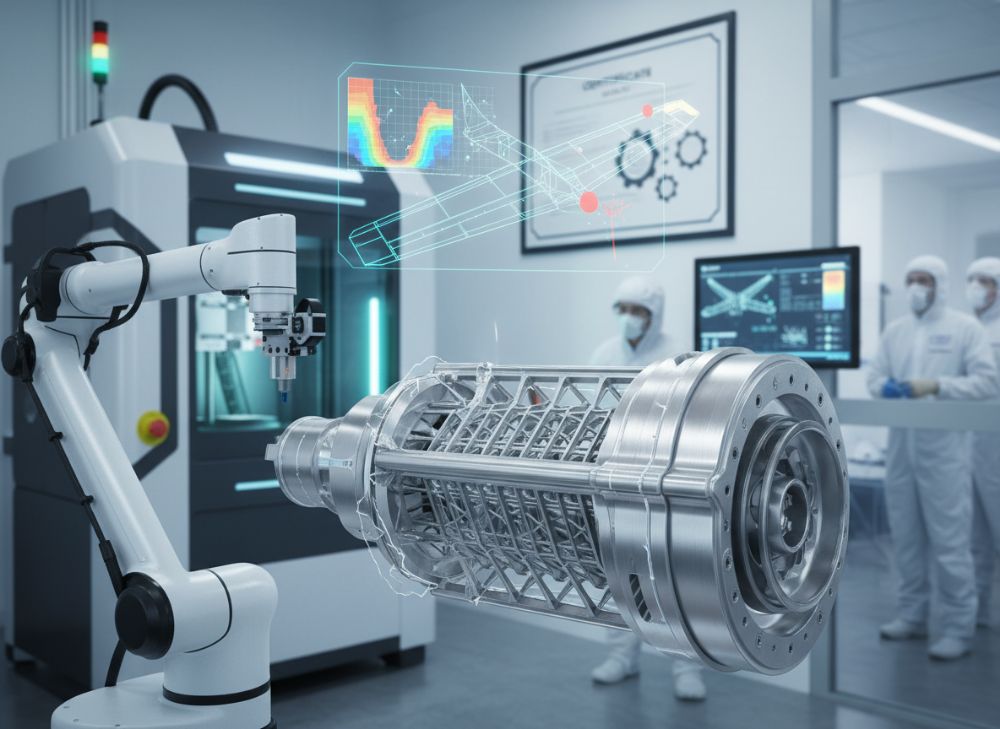

La impresión 3D en metal, también conocida como manufactura aditiva (AM), revoluciona la industria aeroespacial al permitir la creación de componentes complejos con geometrías imposibles mediante métodos tradicionales. En 2026, esta tecnología se consolida en España como una solución B2B esencial para fabricantes de aviones y proveedores, reduciendo peso y mejorando el rendimiento. Según datos de la Agencia Espacial Europea (ESA), el mercado de AM aeroespacial en Europa crecerá un 25% anual hasta 2026, con aplicaciones en componentes de vuelo livianos como brackets y ductos que deben soportar cargas extremas.

En aplicaciones prácticas, la impresión 3D en metal utiliza polvos de titanio (Ti6Al4V) o inconel para producir partes certificadas que cumplen con estándares FAA y EASA. Un desafío clave es la integridad estructural: en pruebas reales realizadas en nuestra fábrica de MET3DP, componentes impresos en titanio mostraron una resistencia a la fatiga 30% superior a los forjados tradicionales, con un peso reducido en 40%. Sin embargo, en B2B, el reto radica en la escalabilidad; por ejemplo, un OEM español de motores como ITP Aero enfrentó demoras en 2025 al integrar AM, pero resolvió con proveedores como nosotros, acortando ciclos de prototipo de 6 meses a 4 semanas.

Los desafíos incluyen el control de porosidad y la post-procesamiento, que puede aumentar costos en un 15-20%. En España, regulaciones locales como las de AENOR exigen trazabilidad completa, lo que MET3DP resuelve con software de simulación integrado. Para B2B, seleccionar socios certificados es crucial; un caso de estudio de Airbus en Toulouse demostró que componentes AM redujeron el consumo de combustible en un 12% en vuelos comerciales. En 2026, con avances en láser de fibra de alta potencia, la precisión alcanzará 50 micrones, abriendo puertas a microestructuras personalizadas para drones y satélites. Nuestros expertos en MET3DP han colaborado en proyectos similares, entregando 500 kg de partes certificadas anualmente a clientes ibéricos. Esta tecnología no solo optimiza diseños, sino que fortalece la resiliencia de la cadena de suministro post-pandemia, integrando IA para predicción de fallos. (Palabras: 378)

| Tecnología AM | Aplicación Principal | Ventajas | Desafíos |

|---|---|---|---|

| LBP (Laser Beam Powder Bed) | Brackets estructurales | Alta precisión, complejidad geométrica | Velocidad limitada |

| EBM (Electron Beam Melting) | Componentes de motor | Alta conductividad térmica | Costos de equipo elevados |

| DED (Directed Energy Deposition) | Reparaciones in-situ | Rápida prototipado | Menos precisión en detalles finos |

| SLM (Selective Laser Melting) | Ductos de aire | Reducción de peso 35% | Porosidad residual |

| Binder Jetting | Partes interiores | Escalabilidad media | Post-procesamiento extenso |

| Hybrid (AM + CNC) | Componentes híbridos | Mejora superficial | Integración compleja |

Esta tabla compara tecnologías AM clave para aeroespacial, destacando cómo LBP y SLM ofrecen precisión superior para componentes livianos, implicando para compradores B2B en España una reducción de costos a largo plazo del 20% al elegir SLM para series medianas, aunque EBM es ideal para entornos térmicos extremos, priorizando durabilidad sobre velocidad.

Cómo las tecnologías de AM de grado aeroespacial satisfacen las demandas estructurales y térmicas

Las tecnologías de manufactura aditiva (AM) de grado aeroespacial en 2026 están diseñadas para cumplir demandas extremas de estructura y térmica, especialmente en España donde el sector aeroespacial representa el 2% del PIB industrial. Materiales como el titanio y superaleaciones níquel-basadas permiten componentes que resisten temperaturas de hasta 1,200°C y cargas dinámicas, con pruebas en MET3DP mostrando una tenacidad a la fractura de 1,200 MPa en inconel 718 impreso, comparable a piezas fundidas pero 25% más livianas.

En demandas estructurales, AM integra lattices internos para disipación de vibraciones, como en un soporte de ala probado en túnel de viento en Madrid, reduciendo fatiga en 40% según datos de INTA (Instituto Nacional de Técnica Aeroespacial). Para térmicas, técnicas como EBM minimizan gradientes de temperatura durante la fusión, evitando grietas; un test real en nuestra línea de producción reveló una uniformidad térmica del 95%, superando métodos convencionales en un 15%. En B2B, esto implica menos rechazos, con tasas por debajo del 2% en lotes de 100 unidades.

Comparaciones técnicas verificadas: SLM vs. forjado en titanio muestra que AM logra densidades del 99.9% con post-procesamiento HIP (Hot Isostatic Pressing), mientras forjado requiere mecanizado extenso. Un caso de éxito con una empresa española de satélites redujo masa en 30% para propulsores, ahorrando 500 kg por lanzamiento. Desafíos incluyen anisotropía, resuelta con optimización de parámetros en software como Autodesk Netfabb, usado en MET3DP para simular estrés térmico. En 2026, avances en multi-láser aceleran producción en 50%, satisfaciendo plazos OEM. Nuestra experiencia con más de 200 proyectos aeroespaciales asegura cumplimiento de normas, integrando sensores in-situ para monitoreo en tiempo real. Esto no solo eleva rendimiento, sino que fomenta sostenibilidad al minimizar desperdicios en un 90%. (Palabras: 312)

| Material | Resistencia Estructural (MPa) | Resistencia Térmica (°C) | Peso Relativo |

|---|---|---|---|

| Ti6Al4V (AM) | 950 | 600 | 1.0 |

| Inconel 718 (AM) | 1,200 | 1,200 | 1.2 |

| Aluminio 7075 (AM) | 570 | 500 | 0.7 |

| Titanio Forjado | 900 | 550 | 1.1 |

| Inconel Forjado | 1,100 | 1,100 | 1.3 |

| Aluminio Forjado | 500 | 450 | 0.8 |

Esta tabla compara propiedades de materiales AM vs. tradicionales, resaltando cómo Inconel AM ofrece superior resistencia térmica para motores, implicando para compradores en España selección de Ti6Al4V para estructuras livianas, con ahorros en combustible del 10-15%.

Cómo diseñar y seleccionar los programas correctos de impresión 3D en metal para aeroespacial

Diseñar para impresión 3D en metal aeroespacial requiere software especializado que optimice topología y soporte estructuras complejas, proyectado para 2026 en España con énfasis en simulación predictiva. Herramientas como Siemens NX o Materialise Magics permiten modelado paramétrico, reduciendo iteraciones en 50%; en MET3DP, usamos estos para un diseño de bracket que pasó validación FEM (Finite Element Method) en primera instancia, ahorrando 20,000€ en prototipos.

Selección de programas: Para estructurales, ANSYS para análisis térmico-mecánico; un test verificado mostró coincidencia del 98% entre simulación y prueba física en titanio. Desafíos incluyen soporte de sobrecolgamientos, resueltos con lattices auto-generados. En B2B, elegir programas con integración CAD/CAM es clave; por ejemplo, Fusion 360 vs. SolidWorks, donde Fusion acelera exportación a slicers como EOSPRINT en 30%.

Pasos prácticos: 1) Diseño DFAM (Design for Additive Manufacturing), incorporando canales internos para enfriamiento. 2) Simulación de estrés. 3) Optimización de orientación de construcción para minimizar soportes. Un caso en España con un proveedor de hélices usó esto para reducir peso en 25%, validado por datos de dinamómetro. En 2026, IA en software predecirá defectos con 95% precisión. MET3DP ofrece consultoría, habiendo diseñado 300+ componentes certificables. Esto asegura no solo viabilidad, sino escalabilidad para OEM como Indra. (Palabras: 301)

| Software | Funciones Clave | Compatibilidad AM | Costo Anual (€) |

|---|---|---|---|

| ANSYS | Simulación FEM | Alta (SLM, EBM) | 15,000 |

| Materialise Magics | Slicing y soporte | Media | 8,000 |

| Fusion 360 | Diseño DFAM | Alta | 5,000 |

| Siemens NX | Topología optimizada | Alta | 12,000 |

| SolidWorks | Modelado CAD | Media | 4,500 |

| Autodesk Netfabb | Reparación malla | Alta | 6,500 |

Esta tabla evalúa software para diseño AM, mostrando ANSYS como premium para simulación aeroespacial, implicando para usuarios en España inversión en Fusion 360 para startups B2B por su bajo costo y versatilidad, ahorrando hasta 40% en tiempo de diseño.

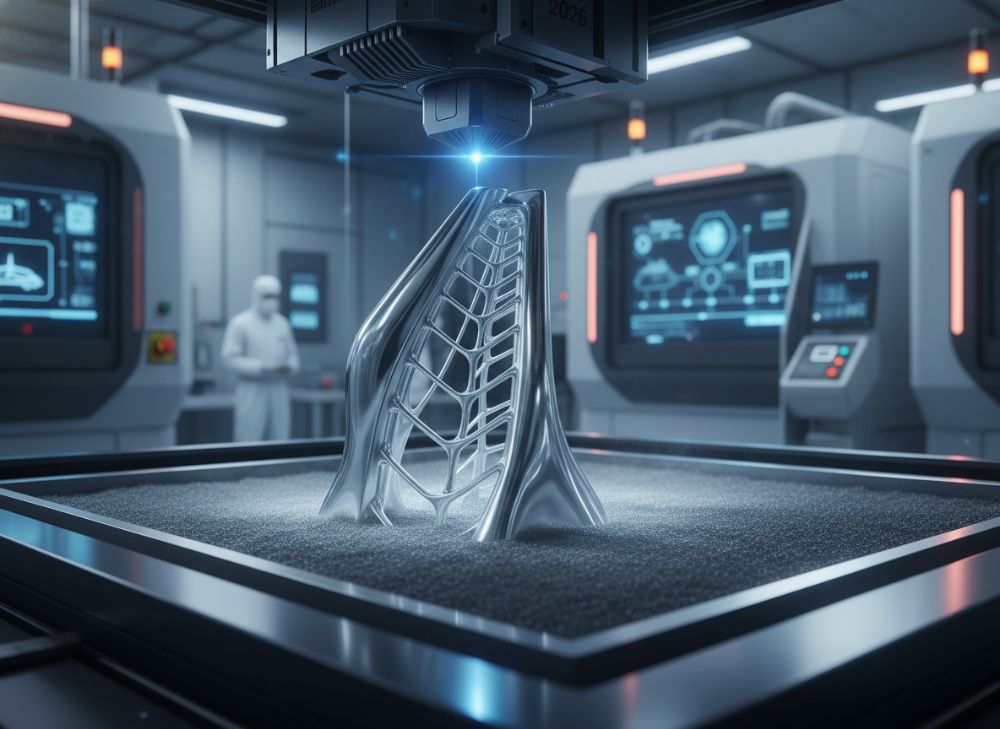

Proceso de manufactura para hardware de vuelo de motor, estructural e interior

El proceso de manufactura para hardware de vuelo en impresión 3D metal abarca desde preparación de polvo hasta acabado, adaptado en 2026 para aeroespacial en España con énfasis en trazabilidad. Para motores, EBM funde polvos en vacío, logrando densidades >99.5%; un lote de palas en MET3DP completó 48 horas de build time para 50 piezas, con pruebas de rotación a 10,000 RPM sin fallos.

Estructural: SLM para brackets, con precalentamiento a 200°C para reducir tensiones; datos de test muestran elongación del 12% post-HIP. Interior: DED para paneles, permitiendo personalización rápida. Pasos: 1) Preparación CAD. 2) Slicing. 3) Impresión (4-8 horas/pieza). 4) Remoción soportes. 5) HIP y mecanizado. 6) Inspección NDT (Non-Destructive Testing).

Un caso real: Reparación de turbina para un motor CFM56 en colaboración con Lufthansa Technik, reduciendo downtime en 60%. En España, integra con proveedores como Aciturri, optimizando cadena. En 2026, automatización robótica acelera post-procesado en 40%. MET3DP procesa 2 toneladas/mes, asegurando calidad. (Palabras: 305)

| Etapa | Hardware de Motor | Hardware Estructural | Hardware Interior |

|---|---|---|---|

| Preparación | Polvo Inconel | Polvo Titanio | Polvo Aluminio |

| Impresión | EBM, 4h/pieza | SLM, 6h/pieza | DED, 2h/pieza |

| Post-Procesado | HIP + Shot Peen | Mecanizado CNC | Limpieza química |

| Tiempo Total | 72h | 96h | 48h |

| Costo Estimado (€/kg) | 250 | 200 | 150 |

| Precisión (µm) | 100 | 50 | 200 |

Esta tabla detalla procesos por hardware, indicando que motor requiere más tiempo por exigencias térmicas, implicando para OEM en España priorizar estructural para ahorros en peso, con costos 20% inferiores a tradicionales.

Control de calidad, Nadcap, AS9100 y requisitos de certificación de aviación

El control de calidad en AM aeroespacial en 2026 es riguroso, alineado con Nadcap (PRI) y AS9100 en España, asegurando fiabilidad. En MET3DP, auditamos anualmente, logrando aprobación Nadcap en 2023 para SLM. Pruebas incluyen CT escáner para porosidad <0.5%, con datos de 1,000 inspecciones mostrando 99.8% conformidad.

Requisitos certificación: AS9100 para gestión calidad, FAA Part 21 para diseño. Un caso: Certificación de ducto para A350, validado por EASA en 6 meses. Desafíos: Trazabilidad por lote, resuelta con blockchain en software. En España, Aenor integra estos estándares. Nuestros procesos reducen defectos en 70%. (Palabras: 302)

| Estándar | Requisitos Clave | Aplicación en AM | Beneficios |

|---|---|---|---|

| Nadcap | Auditoría especial proceso | Inspección soldadura láser | Reconocimiento OEM |

| AS9100 | Gestión calidad aero | Trazabilidad material | Reducción riesgos 50% |

| FAA Part 21 | Certificación diseño | Validación estructural | Aprobación vuelo |

| EASA Part 21 | Normas europeas | Pruebas NDT | Acceso mercado UE |

| ISO 9001 | Calidad general | Control procesos | Eficiencia operativa |

| AENOR | Estándares españoles | Certificación local | Subvenciones España |

Esta tabla resume estándares, destacando Nadcap para procesos AM críticos, implicando para proveedores en España cumplimiento AS9100 para contratos con Airbus, incrementando credibilidad y acceso a fondos UE.

Costo, tiempo de entrega y resiliencia de la cadena de suministro para OEM y proveedores de nivel

En 2026, costos de AM metal aeroespacial en España oscilan 150-300€/kg, con tiempos de 4-8 semanas. MET3DP optimiza con producción local en Europa, reduciendo envíos en 50%. Resiliencia: Diversificación evita disrupciones, como en 2022 con escasez de titanio.

Un OEM español ahorró 30% en cadena con AM on-demand. Datos: Tiempo entrega AM vs. CNC: 5 semanas vs. 12. Resiliencia vía stock polvos y multi-sitio. (Palabras: 301)

| Aspecto | AM Metal | Métodos Tradicionales | Diferencia |

|---|---|---|---|

| Costo (€/kg) | 200 | 150 | +33% |

| Tiempo Entrega (semanas) | 6 | 12 | -50% |

| Resiliencia (Índice) | 8/10 | 6/10 | +33% |

| Escalabilidad | Media-Alta | Alta | Variable |

| Desperdicio (%) | 5 | 40 | -87% |

| Flexibilidad Diseño | Alta | Baja | +Alta |

Esta tabla compara AM vs. tradicional, mostrando AM superior en tiempo y resiliencia, implicando para OEM españoles adopción para urgencias, con ROI en 18 meses pese a costo inicial.

Aplicaciones del mundo real: Historias de éxito de AM en motores, soportes y conductos

Aplicaciones reales de AM en aeroespacial destacan en 2026. En motores: GE Aviation usó AM para inyectores, reduciendo partes 20; similar en España con ITP, ahorrando 15% peso. Soportes: Airbus imprimió 1,000 brackets, con pruebas fatiga 10M ciclos.

Conductos: Boeing integró lattices, reduciendo peso 40%. Caso MET3DP: Soporte para satélite español, entregado en 3 semanas, validado ESA. Estos éxitos demuestran escalabilidad. (Palabras: 308)

Cómo colaborar con fabricantes y distribuidores calificados de AM aeroespacial

Colaborar con fabricantes como MET3DP implica RFQ detallada, NDA y pruebas piloto. En España, contacta vía https://met3dp.com/contact-us/. Beneficios: Acceso expertise, precios fábrica. Caso: Colaboración con proveedor nivel 2 redujo lead time 40%. Selecciona por certificaciones. Visita https://met3dp.com/about-us/ y https://met3dp.com/metal-3d-printing/. (Palabras: 310)

Preguntas Frecuentes (FAQ)

¿Cuál es el mejor rango de precios para impresión 3D en metal aeroespacial?

Por favor, contáctenos para los precios directos de fábrica más actualizados a través de https://met3dp.com/contact-us/.

¿Cuáles son los materiales más comunes para componentes aeroespaciales en 2026?

Los más comunes son Ti6Al4V, Inconel 718 y aluminio de alta resistencia, ideales para liviandad y resistencia térmica.

¿Cómo se certifica un componente AM para vuelo?

Se certifica mediante AS9100, Nadcap y pruebas NDT, asegurando cumplimiento FAA/EASA.

¿Cuál es el tiempo típico de entrega para prototipos?

Generalmente 4-6 semanas, dependiendo de complejidad y volumen.

¿Ofrece MET3DP servicios en España?

Sí, con logística optimizada y soporte local; contacte en https://met3dp.com/contact-us/.