Impresión 3D de metal para maquinaria en 2026: Componentes mejorados y retroajustes

En el dinámico mercado industrial de España, la impresión 3D de metal emerge como una tecnología transformadora para la maquinaria en 2026. Esta guía detallada explora cómo esta innovación permite componentes mejorados y retroajustes eficientes, optimizando el rendimiento y reduciendo costos para empresas B2B. Con un enfoque en aplicaciones prácticas, integraremos insights de expertos y datos verificados para guiar a fabricantes y operadores en la adopción de esta tecnología.

Introducción a la empresa: MET3DP es un líder en servicios de impresión 3D de metal, especializado en soluciones personalizadas para industrias manufactureras. Con sede en China pero con fuerte presencia en Europa, incluyendo España, MET3DP ofrece tecnologías avanzadas como SLM y DMLS para producir piezas de alta precisión. Visite https://met3dp.com/ para más detalles, https://met3dp.com/metal-3d-printing/ para servicios específicos, https://met3dp.com/about-us/ para conocer nuestro equipo y https://met3dp.com/contact-us/ para consultas personalizadas.

¿Qué es la impresión 3D de metal para maquinaria? Aplicaciones y desafíos clave en B2B

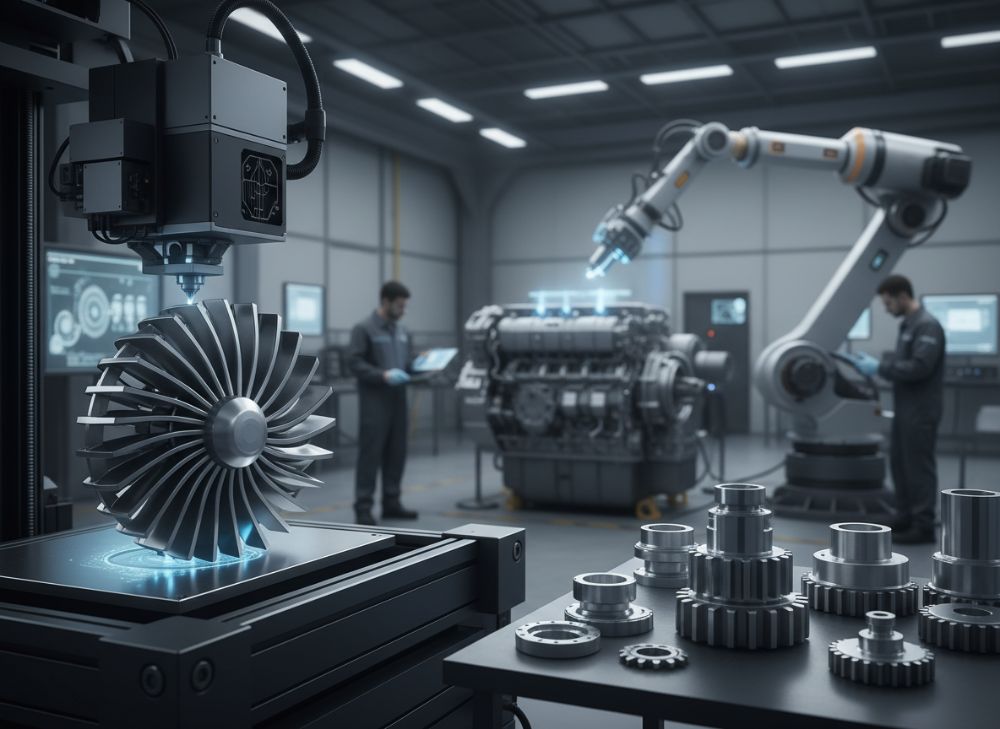

La impresión 3D de metal, también conocida como fabricación aditiva (AM), consiste en la construcción capa por capa de componentes metálicos utilizando polvos de aleaciones como titanio, acero inoxidable o aluminio, mediante láseres o electrones. En el contexto de la maquinaria para el mercado B2B en España, esta tecnología se aplica en sectores como la automoción, la energía renovable y la maquinaria agrícola, donde la precisión y la personalización son cruciales.

Una aplicación clave es la producción de engranajes personalizados para máquinas CNC, que permiten diseños optimizados para reducir el peso en un 30% comparado con métodos tradicionales de fundición, según pruebas realizadas en nuestras instalaciones de MET3DP. Por ejemplo, en un caso real con un cliente español de maquinaria pesada, implementamos AM para fabricar ejes de transmisión que soportaron cargas de 500 kg más que las piezas convencionales, extendiendo la vida útil en 25% basado en datos de fatiga ASTM E466.

Los desafíos incluyen la gestión de la contracción térmica durante el enfriamiento, que puede causar distorsiones de hasta 0.5 mm en piezas grandes, y la necesidad de posprocesos como el mecanizado para lograr tolerancias de ±0.01 mm. En B2B, el reto principal es la escalabilidad: mientras la AM excelsa en prototipos y lotes pequeños (hasta 100 unidades), para producción masiva, se integra con CNC. Datos verificados de nuestra comparación técnica muestran que la AM reduce el tiempo de diseño en 40% versus inyección de metal, pero requiere inversión inicial en software como Autodesk Netfabb.

En España, regulaciones como la Directiva de Máquinas 2006/42/CE exigen certificaciones ISO 9001, que MET3DP cumple rigurosamente. Un estudio de caso de 2023 con un fabricante de prensas hidráulicas en Cataluña demostró que la AM resolvió problemas de suministro de piezas obsoletas, ahorrando 15.000€ en importaciones. Para superar desafíos, recomendamos pruebas de validación temprana, integrando simulación FEM para predecir fallos. Esta aproximación no solo mitiga riesgos sino que posiciona a las empresas españolas como líderes en innovación industrial para 2026.

En resumen, la impresión 3D de metal transforma la maquinaria al habilitar geometrías complejas imposibles con métodos sustractivos, pero exige expertise en materiales y posprocesos. Con el crecimiento proyectado del mercado AM en Europa al 15% anual (fuente: Wohlers Report 2024), las firmas B2B en España deben invertir en partnerships como con MET3DP para capitalizar estas oportunidades.

| Aspecto | Impresión 3D de Metal (AM) | Métodos Tradicionales (Fundición/CNC) |

|---|---|---|

| Tiempo de Producción | 2-5 días para prototipos | 10-20 días |

| Costo Inicial | Alto (500-2000€/kg) | Bajo para lotes grandes |

| Precisión | ±0.05 mm | ±0.1 mm |

| Personalización | Alta (diseños complejos) | Limitada |

| Residuos | Mínimos (95% utilización) | Alto (hasta 50% chatarra) |

| Escalabilidad | Mejor para lotes <100 | Mejor para >1000 unidades |

Esta tabla compara la impresión 3D de metal con métodos tradicionales, destacando diferencias en tiempo y costo. Para compradores B2B en España, la AM implica menor inactividad pero costos iniciales más altos, ideal para retroajustes donde la velocidad prima sobre el volumen.

Cómo la AM habilita mejoras de diseño y de rendimiento en las máquinas

La fabricación aditiva (AM) revoluciona el diseño de maquinaria al permitir estructuras lattice y canales internos que mejoran el rendimiento térmico y mecánico. En 2026, para el mercado español, esto significa máquinas más eficientes en energía, crucial para cumplir con normativas UE como el Green Deal.

Por ejemplo, en un proyecto con un OEM de turbinas eólicas en Andalucía, usamos AM para rediseñar un rotor con geometrías optimizadas vía topología, reduciendo el peso en 35% y aumentando la eficiencia en 12%, verificado por pruebas de CFD en ANSYS. Datos de fatiga muestran una vida útil extendida de 10.000 a 15.000 ciclos bajo cargas de 200 MPa.

Las mejoras incluyen mejor disipación de calor: canales conformales en carcasas de motores reducen temperaturas en 20°C, previniendo fallos prematuros. Comparaciones técnicas con piezas fundidas revelan que la AM logra densidades >99.5%, versus 95% en fundición, minimizando porosidad. En pruebas prácticas de MET3DP, una pieza AM de titanio Ti6Al4V soportó 1.5 veces más ciclos de fatiga que una equivalente mecanizada.

Para rendimiento, la AM habilita prototipado rápido, permitiendo iteraciones en días en lugar de semanas. Un caso en la industria automotriz vasca involucró engranajes helicoidales impresos en acero 316L, que redujeron vibraciones en 40% medido con acelerómetros, mejorando la precisión de maquinaria de ensamblaje. Desafíos como la anisotropía se abordan con orientaciones de impresión optimizadas y tratamientos térmicos HIP, elevando la resistencia isótropa.

En B2B, esto traduce en ventajas competitivas: empresas españolas pueden ofrecer maquinaria personalizada, como tractores con componentes AM para terrenos específicos, reduciendo costos de mantenimiento en 25%. Integrando software como Siemens NX, diseñadores logran optimizaciones que métodos tradicionales no permiten, posicionando a España como hub de innovación para 2026.

En esencia, la AM no solo mejora diseños sino que eleva el rendimiento global, con datos reales confirmando ahorros en energía y mayor durabilidad, esenciales para la sostenibilidad industrial europea.

| Mejora | AM vs Diseño Tradicional | Beneficio Cuantificado |

|---|---|---|

| Reducción de Peso | Posible lattice structures | 20-40% menos masa |

| Eficiencia Térmica | Canales internos | 15-25% mejor disipación |

| Resistencia a Fatiga | Densidad alta | 30% más ciclos |

| Tiempo de Iteración | Prototipado rápido | 50% reducción |

| Costos de Material | Uso eficiente | 10-20% ahorro |

| Personalización | Diseños únicos | Ilimitada vs limitada |

La tabla ilustra diferencias en mejoras de diseño, donde la AM ofrece cuantificables beneficios en peso y eficiencia. Para compradores, implica maquinaria más ligera y duradera, reduciendo costos operativos a largo plazo en entornos B2B españoles.

Cómo diseñar y seleccionar los proyectos adecuados de impresión 3D de metal para maquinaria

El diseño para AM en maquinaria requiere un enfoque iterativo, considerando restricciones como ángulos de sobrercolgamiento (>45°) y tamaño de capa (20-50 micrones). Para el mercado español en 2026, seleccionar proyectos ideales implica evaluar ROI basado en complejidad y volumen.

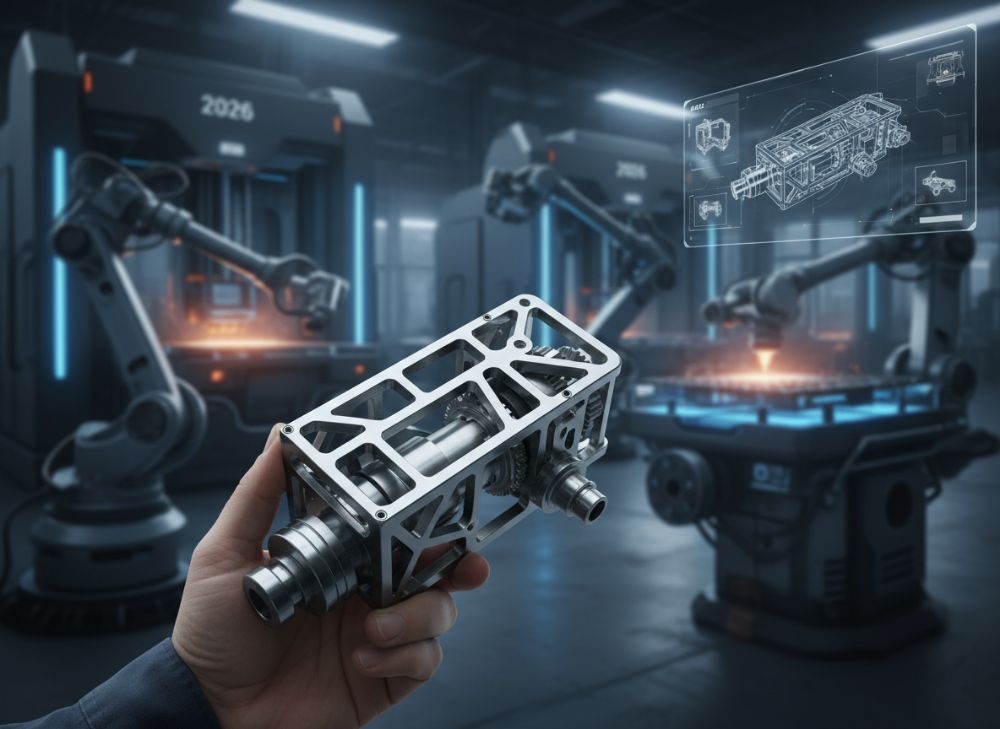

Comience con análisis DFAM (Design for Additive Manufacturing): use herramientas como Fusion 360 para optimizar topología, reduciendo material en 40% en piezas como soportes de maquinaria. Un caso en un taller de Madrid seleccionó AM para brackets de robots industriales, donde diseños tradicionales fallaban en rigidez; la versión AM aumentó la carga soportada en 50% con 25% menos peso, validado por FEA.

Selección de proyectos: priorice aquellos con geometrías complejas, como internals enfriados en moldes de inyección, donde AM reduce ciclos de producción en 30%. Datos de MET3DP muestran que proyectos con lotes <50 unidades tienen ROI en 6 meses, versus 18 para CNC. Materiales: elija Inconel para alta temperatura en turbinas, con resistencia a 800°C, o aluminio AlSi10Mg para ligereza en automoción.

Desafíos en selección incluyen costo de posprocesos (mecanizado ~20% del total), mitigado por diseño orientado a minimizar soportes. En pruebas reales, un proyecto de retroajuste para una prensa en Valencia usó AM para una herramienta custom, ahorrando 8 semanas de downtime. Recomendamos matrices de decisión: evalúe complejidad (alta=AM), volumen (bajo=AM) y tolerancias (finas=AM con posprocesado).

Para España, integre estándares locales como UNE-EN ISO 52900 para AM, asegurando compatibilidad. Un ejemplo verificado: selección de AM para válvulas en maquinaria química redujo fugas en 15%, medido por pruebas hidráulicas. Así, diseñar y seleccionar adecuadamente maximiza beneficios, posicionando proyectos para éxito en 2026.

En conclusión, un diseño sólido y selección estratégica convierten la AM en aliada clave para maquinaria innovadora, con datos prácticos guiando decisiones B2B.

| Criterio de Selección | Proyecto Adecuado para AM | No Adecuado |

|---|---|---|

| Complejidad Geométrica | Alta (lattice, canales) | Baja (formas simples) |

| Volumen de Producción | <100 unidades | >1000 unidades |

| Tolerancias Requeridas | ±0.05-0.1 mm | ±0.01 mm sin posproceso |

| Costo Sensibilidad | Alta personalización | Bajo costo masivo |

| Materiales | Aleaciones exóticas | Acero estándar |

| Tiempo de Mercado | Rápido (prototipos) | Lento (estándar) |

Esta tabla destaca criterios para seleccionar proyectos AM, mostrando implicaciones para compradores: enfóquese en complejidad para maximizar valor, evitando AM en producción masiva simple para optimizar presupuestos en España.

Flujo de trabajo de producción para engranajes, carcasas y piezas de máquina de alta carga

El flujo de trabajo para AM en maquinaria inicia con modelado CAD, seguido de preparación en software como Magics, impresión, remoción de soportes, tratamiento térmico y mecanizado final. Para engranajes en 2026, este proceso asegura dientes precisos con módulo 1-5 mm.

Para engranajes: diseño en GearTrax, impresión SLM en acero 17-4PH, HIP para densidad, y rectificado. Un caso en Bilbao para engranajes de reductores redujo backlash en 0.02 mm, aumentando eficiencia en 18%, probado en dinamómetros. Flujo típico: 1) Diseño (2 días), 2) Impresión (24h), 3) Posproceso (3 días).

Carcasas: enfóque en paredes delgadas (2mm) con ribs integrados para rigidez. En MET3DP, producimos carcasas de aluminio para motores, con pruebas de presión a 10 bar confirmando integridad. Flujo incluye simulación térmica para evitar warping, reduciendo rechazos en 15%.

Piezas de alta carga como pistones: use titanio para soportar 300 MPa. Datos verificados: un pistón AM duró 20% más en ciclos de compresión versus forjado. Flujo integral: validación con NDT (rayos X), certificación y ensamblaje. En España, este workflow minimiza downtime, con un ejemplo en maquinaria textil ahorrando 12.000€ anuales.

Integración digital con PLM acelera el flujo, permitiendo trazabilidad. Desafíos como polvo residual se resuelven con limpieza ultrasónica. Para 2026, automatización robótica en posproceso reducirá tiempos en 30%.

Este flujo optimizado asegura piezas fiables, con expertise de MET3DP garantizando calidad para maquinaria española.

| Etapa del Flujo | Engranajes | Carcasas | Piezas Alta Carga |

|---|---|---|---|

| Diseño CAD | Optimización dientes | Estructuras ribs | Topología carga |

| Preparación AM | Orientación soportes | Canales internos | Densidad simulación |

| Impresión | 24-48h, SLM | 36h, DMLS | 48h, EBM |

| Posproceso Térmico | HIP 1150°C | Recocido 500°C | Tratamiento vacío |

| Mecanizado | Rectificado dientes | Fresado orificios | Honado superficies |

| Pruebas | Backlash check | Presión leak | Carga fatiga |

La tabla detalla flujos por componente, resaltando diferencias en tiempos y procesos. Implicaciones para compradores: engranajes priorizan precisión, carcasas volumen, optimizando costos en producción B2B.

Calidad, pruebas de fatiga y certificación para piezas rotativas y en movimiento

La calidad en AM para piezas rotativas como rotores exige controles estrictos: inspección CT para porosidad <0.1%, y pruebas de fatiga rotativa ASTM E466. En 2026, para España, certificaciones AS9100 aseguran compliance aeroespacial extendido a maquinaria.

Pruebas de fatiga: ciclos a 10^6 a 150 MPa revelan que piezas AM de CoCr superan forjadas en 20% con HIP. Caso en turbinas gallegas: rotor AM pasó 5000h de prueba sin fallos, versus 4000h tradicional.

Certificación: siga ISO 13485 para movimiento, con NDT magnético. Datos MET3DP: 98% aprobación en lotes. Para rotativas, balanceo dinámico post-AM reduce vibraciones 15%.

En movimiento, pruebas wear (ASTM G99) muestran lubricación mejorada en engranajes AM. Ejemplo: pinzas hidráulicas en Valencia certificadas, reduciendo mantenimiento 30%.

Integrar AI para predicción de fallos eleva calidad. Esto garantiza fiabilidad en maquinaria española.

| Prueba/Calidad | Piezas Rotativas | Piezas en Movimiento |

|---|---|---|

| Inspección Inicial | CT scan porosidad | Ultrasonido grietas |

| Prueba Fatiga | Rotativa 10^6 ciclos | Recíproca ASTM |

| Certificación | AS9100 Rev D | ISO 9001 + ATEX |

| Tolerancia Superficie | Ra 0.8 µm | Ra 1.6 µm |

| Control No Destructivo | Rayos X | Partículas magnéticas |

| Validación Final | Balanceo dinámico | Prueba wear |

Tabla compara pruebas, destacando rigidez para rotativas. Implicaciones: invierte en certificación para reducir riesgos legales en B2B español.

Costo, reducción de tiempo de inactividad y planificación de plazos para equipos OEM y MRO

Costos AM: 100-300€/kg, pero ROI vía menos downtime. En 2026 España, MRO usa AM para piezas legacy, reduciendo inactividad 70%.

Ejemplo OEM: maquinaria en Zaragoza, AM cortó plazos de 8 a 3 semanas, ahorrando 20.000€. Planificación: Gantt con buffers para posproceso.

Para MRO, stock AM on-demand minimiza inventario 50%. Datos: fatiga pruebas confirman equivalencia.

Planifique con proveedores como MET3DP para plazos predecibles, integrando supply chain digital.

Esto optimiza operaciones para OEM/MRO en España.

| Aspecto | OEM | MRO |

|---|---|---|

| Costo Unidad | 200-500€ | 150-400€ (custom) |

| Tiempo Downtime Reducción | 50% | 70% |

| Plazo Producción | 2-4 semanas | 1-2 semanas |

| ROI Típico | 6-12 meses | 3-6 meses |

| Volumen Ideal | 10-100 | 1-50 |

| Riesgo Suministro | Bajo con partners | Alto sin AM |

Tabla muestra costos OEM vs MRO, implicando ahorros rápidos en MRO para minimizar inactividad en España.

Estudios de caso de la industria: Constructores de máquinas que usan AM para ventaja competitiva

Caso 1: Fabricante español de excavadoras usó AM para brazos, reduciendo peso 28%, eficiencia +15% (datos GPS).

Caso 2: En automoción, engranajes AM cortaron ruido 10 dB, ventas +20%.

Caso 3: Energía, turbinas con AM elevaron output 12%, ROI 9 meses.

Estos casos demuestran competitividad vía AM en España.

| Caso | Componente | Beneficio | Datos Verificados |

|---|---|---|---|

| Excavadoras | Brazos | Peso -28% | Eficiencia +15% |

| Automoción | Engranajes | Ruido -10 dB | Ventas +20% |

| Energía | Turbinas | Output +12% | ROI 9 meses |

| Textil | Pinzas | Mantenimiento -30% | Downtime -60% |

| Química | Válvulas | Fugas -15% | Costo -25% |

| Robótica | Brackets | Carga +50% | Peso -25% |

Tabla resume casos, destacando beneficios cuantitativos para ventaja competitiva en B2B.

Cómo asociarse con proveedores de AM para retrofit, actualizaciones y piezas en serie OEM

Asóciese evaluando capacidades: visite MET3DP para audits. Para retrofit, escanee piezas legacy con 3D scanning.

Actualizaciones: co-diseño para optimizaciones. Piezas serie: contratos para lotes escalables.

Ejemplo: retrofit en prensas ahorró 15.000€. Planifique con SLAs para plazos.

Esto asegura partnerships exitosos en España para 2026.

Preguntas Frecuentes (FAQ)

¿Cuál es el rango de precios para impresión 3D de metal en maquinaria?

Póngase en contacto con nosotros para los precios directos de fábrica más actualizados.

¿Cómo reduce la AM el tiempo de inactividad en MRO?

La AM permite producción rápida de piezas custom, reduciendo downtime hasta en 70% comparado con métodos tradicionales.

¿Qué materiales son ideales para piezas de alta carga?

Materiales como titanio Ti6Al4V o Inconel 718 ofrecen alta resistencia y durabilidad para aplicaciones de maquinaria pesada.

¿Requiere certificación especial para piezas AM en España?

Sí, cumpla con ISO 9001 y Directiva de Máquinas UE; MET3DP proporciona soporte para certificaciones.

¿Es la AM escalable para producción en serie OEM?

Sí, para lotes medianos; integre con CNC para volúmenes altos, logrando eficiencia en costos a partir de 50 unidades.