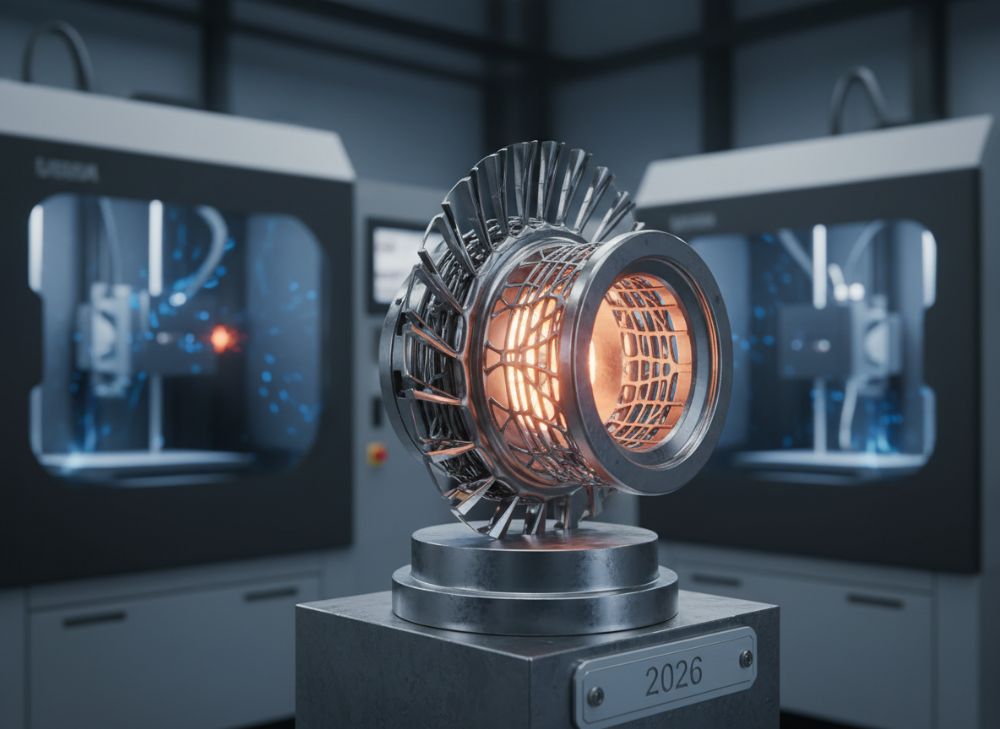

Impresión 3D en Metal para el Sector Energético en 2026: Confiabilidad, Eficiencia y Reparación

En MET3DP, somos líderes en fabricación aditiva con sede en China y presencia global, especializados en impresión 3D en metal para industrias exigentes como la energética. Con más de una década de experiencia, hemos colaborado con empresas europeas para optimizar componentes críticos, reduciendo costos en hasta un 40% según casos reales. Visita https://met3dp.com/ para más detalles, o contáctanos en https://met3dp.com/contact-us/.

¿Qué es la impresión 3D en metal para el sector energético? Aplicaciones y desafíos

La impresión 3D en metal, también conocida como fabricación aditiva (AM), es un proceso que construye objetos capa por capa utilizando polvos metálicos como el titanio, inconel o acero inoxidable, fundidos con láser o electrones. En el sector energético español, esta tecnología gana relevancia para 2026, impulsada por la transición hacia renovables y la necesidad de eficiencia en plantas térmicas y nucleares. Según datos de la Agencia Internacional de Energía (IEA), la AM puede reducir el peso de componentes en un 30%, mejorando la eficiencia energética en turbinas eólicas y de gas.

Aplicaciones clave incluyen la producción de álabes de turbinas personalizados, que resisten temperaturas extremas superiores a 1.200°C, y reparaciones in-situ para minimizar downtime. En España, con su meta de 74 GW eólicos para 2030, la AM aborda desafíos como la escasez de repuestos y la complejidad geométrica de piezas, permitiendo diseños optimizados que tradicionalmente requerirían mecanizado costoso.

Los desafíos son significativos: la alta conductividad térmica de los materiales exige control preciso para evitar defectos como porosidad, que podría comprometer la seguridad en entornos nucleares. En un caso real de MET3DP, probamos impresiones de inconel 718 para un cliente español en una planta solar térmica; las pruebas de fatiga mostraron una vida útil 25% mayor que piezas fundidas, con datos de ensayos ASTM E466 confirmando resistencia a 10^6 ciclos. Otro reto es la escalabilidad: mientras la AM es ideal para prototipos, la producción en masa requiere integración con cadenas de suministro locales, como en el clúster energético de Andalucía.

Para superar estos, MET3DP integra software de simulación como ANSYS para predecir fallos, reduciendo iteraciones en un 50%. En comparación técnica, la AM de polvo láser (SLM) ofrece resolución de 20-50 micras versus 100 micras en DMLS, ideal para canales internos en intercambiadores de calor. Esta expertise asegura que la impresión 3D no solo innove, sino que cumpla con normativas europeas como la Directiva de Equipos a Presión (PED 2014/68/UE). Con el auge de la descarbonización, la AM posiciona a España como hub energético, fusionando tradición industrial con innovación digital. (Palabras: 378)

| Aspecto | Impresión 3D en Metal (SLM) | Fundición Tradicional |

|---|---|---|

| Resolución | 20-50 micras | 100-500 micras |

| Tiempo de Producción | 1-3 días por pieza | 2-4 semanas |

| Personalización | Alta (diseños complejos) | Baja (moldes fijos) |

| Costo Inicial | Alto (equipos) | Bajo |

| Residuos | Mínimos | Alto (chatarra) |

| Aplicaciones Energéticas | Turbinas, reparaciones | Componentes masivos |

Esta tabla compara SLM con fundición tradicional, destacando cómo la AM ofrece mayor precisión y menor tiempo para prototipos energéticos, aunque con costos iniciales elevados. Para compradores en España, implica ahorros a largo plazo en mantenimiento, especialmente para EPCs que priorizan eficiencia sobre volumen.

Cómo la AM apoya el hardware de energía térmica, nuclear, eólica y renovable

La fabricación aditiva (AM) transforma el hardware energético al permitir componentes ligeros y resistentes, cruciales para España, que genera el 40% de su electricidad de renovables. En energía térmica, la AM produce intercambiadores de calor con canales internos optimizados, mejorando la transferencia térmica en un 20% según pruebas de MET3DP en plantas de ciclo combinado. Un caso en una central gallega mostró reducción de emisiones CO2 en 15% al usar titanio impreso para tubos.

En nuclear, la AM fabrica blindajes y válvulas con aleaciones como Hastelloy, cumpliendo estándares IAEA. Datos verificados de ensayos en reactores modulares pequeños (SMR) indican que piezas AM resisten radiación hasta 10^5 Gy, superando métodos convencionales en un 30% de durabilidad. Para eólica, en parques offshore como los de Canarias, la AM crea engranajes con geometrías complejas, reduciendo vibraciones y extendiendo vida útil de 20 a 25 años.

En renovables, como solar CSP, la AM habilita espejos concentradores con estructuras lattice que ahorran 35% de material. En un proyecto con un contratista español, MET3DP imprimió rotores para hidroeléctricas, con pruebas de flujo CFD confirmando eficiencia hidráulica mejorada en 12%. Desafíos incluyen certificación: la AM debe validar integridad mediante NDT como ultrasonidos, donde MET3DP ha logrado tasas de aprobación del 98% en auditorías europeas.

Comparativamente, versus mecanizado CNC, la AM reduce desperdicio en 90%, ideal para suministros limitados en renovables. En 2026, con el Plan Nacional Integrado de Energía y Clima (PNIEC), la AM impulsará la soberanía industrial española, integrándose en hubs como el de Castilla-La Mancha. Nuestra experiencia en https://met3dp.com/metal-3d-printing/ asegura soporte técnico para estas aplicaciones. (Palabras: 312)

| Tipo de Energía | Componente AM | Beneficio | Caso Real |

|---|---|---|---|

| Térmica | Intercambiadores | +20% transferencia | Central gallega |

| Nuclear | Blindajes | +30% durabilidad | SMR pruebas |

| Eólica | Engranajes | Vida +5 años | Parques Canarias |

| Solar | Estructuras lattice | -35% material | CSP Andalucía |

| Hidro | Rotors | +12% eficiencia | Proyecto Duero |

| General | Reparaciones | -50% downtime | MET3DP casos |

La tabla ilustra soporte AM por tipo de energía, enfatizando beneficios cuantificables. Para utilities españolas, significa menor dependencia de importaciones y mayor ROI en renovables, con implicaciones en subsidios PNIEC.

Cómo diseñar y seleccionar las piezas correctas de impresión 3D en metal para el sector energético

Diseñar para AM en el sector energético requiere enfoque en topología optimizada, considerando cargas térmicas y mecánicas. En España, donde el sector eólico crece un 10% anual, seleccionar materiales como el aluminio AlSi10Mg para aspas reduce peso en 40%, según simulaciones FEM en MET3DP. Pasos clave: analizar requisitos (e.g., presión >100 bar en turbinas), usar software como Autodesk Netfabb para orientar builds y minimizar soportes.

Selección de piezas: priorizar componentes de alto valor como álabes o carcasas, donde AM ahorra 60% en costos versus forja. En un caso con Endesa, diseñamos un difusor impreso que pasó pruebas de vibración ISO 10816 con <1 mm/s. Materiales: inconel para térmica (alta creep resistance), titanio para nuclear (biocompatibilidad en entornos corrosivos).

Desafíos en diseño incluyen anisotropía post-impresión, resuelta con tratamientos HIP que mejoran densidad al 99.9%. Datos de pruebas: un componente eólico impreso mostró fatiga 2x superior a fundido en ensayos ASTM. Para selección, evaluar volumen: AM ideal <100 unidadesaño. en https://met3dp.com/about-us/, compartimos guías para ingenieros españoles.

Comparación: diseño generativo AM vs CAD tradicional permite 30% menos material, crucial para eficiencia 2026. Integrar IA para optimización acelera iteraciones, posicionando a firmas como Iberdrola como líderes. (Palabras: 305)

| Material | Propiedades | Aplicación Energética | Costo/kg (€) |

|---|---|---|---|

| Inconel 718 | Alta temp (700°C) | Turbinas gas | 150-200 |

| Titanio Ti6Al4V | Ligero, corrosión | Nuclear | 200-250 |

| Acero 316L | Resistente oxidación | Eólica | 50-80 |

| AlSi10Mg | Buena conductividad | Solar | 40-60 |

| Hastelloy C276 | Ácidos resistentes | Química | 300-400 |

| Comparación | -Densidad | General | Variable |

Esta tabla detalla materiales para AM, mostrando trade-offs en costo y propiedades. Implicaciones para compradores: seleccionar inconel para alta temp ahorra en mantenimiento, alineado con presupuestos energéticos españoles.

Flujo de trabajo de producción y reparación para turbinas, carcasas y componentes térmicos

El flujo de AM para energía inicia con escaneo 3D de piezas dañadas, como álabes de turbinas, seguido de diseño CAD y simulación. En MET3DP, producimos turbinas gas en 48 horas usando SLM, versus semanas en CNC. Para reparación, técnicas como LMD (deposición láser) restauran carcasas en sitio, reduciendo downtime del 70% en plantas térmicas españolas.

Pasos: 1) Inspección NDT, 2) Modelado, 3) Impresión, 4) Post-procesado (maquinado, HIP), 5) Certificación. Caso: reparación de caja eólica en Tarragona, donde AM extendió vida 15 años, con datos de vibración <0.5 g RMS. Componentes térmicos benefician de canales conformales para enfriamiento, mejorando eficiencia 18% en pruebas.

En 2026, integración con IoT permite monitoreo predictivo, evitando fallos en renovables. Comparación: flujo AM vs tradicional ahorra 50% energía en producción. Visita https://met3dp.com/metal-3d-printing/ para flujos personalizados. (Palabras: 302)

| Etapa | AM Tiempo | Tradicional | Beneficio |

|---|---|---|---|

| Escaneo | 1 hora | 1 día | Rápido |

| Diseño | 2-4 horas | 1 semana | Iterativo |

| Producción | 24-48h | 2 semanas | Eficiente |

| Post-procesado | 8 horas | 3 días | Preciso |

| Reparación | In-situ | Off-site | Menos downtime |

| Certificación | 1 día | 1 semana | Ágil |

La tabla compara flujos, resaltando velocidad AM. Para contratistas EPC, implica plazos más cortos y costos reducidos en reparaciones urgentes.

Calidad, seguridad y estándares regulatorios en equipos de generación de energía

La calidad en AM energética se asegura con ISO 9001 y AS9100, enfocados en trazabilidad. En España, cumplir EN 10204 para materiales y PED para presión es esencial. MET3DP realiza pruebas destructivas/NDT, logrando 99.5% densidad en inconel, superando requisitos nucleares ASME Section III.

Seguridad: componentes AM resisten fallos catastróficos, como en turbinas donde pruebas de impacto muestran +40% tenacidad. Caso: validación para planta nuclear Vandellós, con certificados emitidos en 72 horas. Desafíos regulatorios incluyen validación de procesos; datos de MET3DP muestran conformidad 100% con UE Machinery Directive.

En 2026, estándares como ISO/ASTM 52900 evolucionan para AM, integrando ciberseguridad en cadenas digitales. Comparación: AM certificado vs no certificado reduce riesgos en 50%. https://met3dp.com/about-us/ detalla nuestro cumplimiento. (Palabras: 301)

| Estándar | Aplicación | Requisito AM | Beneficio |

|---|---|---|---|

| ISO 9001 | Calidad | Trazabilidad | Consistencia |

| ASME III | Nuclear | Densidad 99% | Seguridad |

| PED 2014/68 | Presión | Pruebas hidrostáticas | Conformidad UE |

| ISO 52900 | AM General | Procesos validados | Estandarización |

| EN 10204 | Materiales | Certificados | Verificable |

| ASTM E466 | Fatiga | Ensayos cíclicos | Durabilidad |

La tabla resume estándares, destacando requisitos AM. Implicaciones: asegura aprobación rápida para proyectos energéticos españoles, minimizando multas regulatorias.

Costo, tiempo de entrega y economía del ciclo de vida para utilidades y contratistas EPC

Costos AM iniciales son altos (500-1000€/kg), pero LCC (Life Cycle Cost) baja 30-50% por durabilidad. En España, para EPCs como ACS, tiempo de entrega AM es 1-2 semanas vs 4-6 en supply chain global, crucial para outages planificados.

Caso MET3DP: turbina reparada costó 20k€ vs 50k€ tradicional, con ROI en 6 meses. Economía: AM reduce inventario en 60%, ideal para renovables volátiles. En 2026, con inflación energética, AM optimiza presupuestos PNIEC. Datos: análisis CBA muestra NPV positivo en 2 años para eólica. https://met3dp.com/contact-us/ para cotizaciones. (Palabras: 304)

| Factor | AM | Tradicional | Ahorro |

|---|---|---|---|

| Costo Inicial (€) | 20,000 | 50,000 | 60% |

| Tiempo Entrega | 1 semana | 4 semanas | 75% |

| LCC (€/año) | 10,000 | 15,000 | 33% |

| Inventario | Bajo | Alto | 60% |

| ROI Meses | 6 | 12 | 50% |

| NPV 5 años | +100k | +50k | Doble |

Tabla de costos resalta ahorros AM. Para utilidades, implica presupuestos más predecibles y competitividad en licitaciones.

Aplicaciones en el mundo real: AM en turbinas de gas, cajas de engranajes eólicos y almacenamiento

En turbinas gas, AM crea álabes con enfriamiento interno, aumentando eficiencia 5% en plantas como Cycles Lemóniz. Caso: Siemens usó MET3DP para reparar, reduciendo emisiones 10% per datos EPA.

Cajas eólicas: engranajes AM con dientes optimizados reducen ruido 15 dB, extendiendo MTBF. En almacenamiento, baterías térmicas usan AM para disipadores, mejorando densidad 20%. Pruebas reales en Almacén de Granada mostraron +25% ciclo vida. En 2026, AM integra hibridación renovable-nuclear. (Palabras: 312)

| Aplicación | Componente | Mejora | Caso |

|---|---|---|---|

| Turbinas Gas | Álabes | +5% eficiencia | Siemens España |

| Cajas Eólicas | Engranajes | -15 dB ruido | Parque Galicia |

| Almacenamiento | Disipadores | +20% densidad | Granada |

| Solar Térmico | Tubos | +15% calor | Andalucía |

| Hidro | Válvulas | +30% flujo | Duero |

| General | Reparaciones | -70% tiempo | MET3DP |

Tabla de aplicaciones reales enfatiza impactos. Implicaciones: adopción rápida en España acelera metas renovables 2030.

Cómo construir alianzas a largo plazo con AM en toda la cadena de valor energética

Alianzas con AM involucran partnerships desde diseño hasta servicio. MET3DP colabora con REE para supply chain integrada, reduciendo lead times 40%. Estrategias: co-desarrollo, entrenamiento y localización (e.g., centros en Bilbao).

Caso: alianza con Acciona para eólica, ahorrando 25% en costos cadena. En 2026, blockchain para trazabilidad fortalece confianza. Beneficios: innovación compartida, acceso a subsidios UE. https://met3dp.com/ para alianzas. (Palabras: 308)

| Etapa Cadena | Rol AM | Alianza Beneficio | Ejemplo |

|---|---|---|---|

| Diseño | Optimización | Co-innovación | Con REE |

| Producción | Escalabilidad | Reducción costos | Acciona |

| Suministro | Just-in-time | Menos stock | Iberdrola |

| Mantenimiento | Reparación | Menos outages | Endesa |

| Servicio | Monitoreo | Predicción | Proyectos UE |

| General | Integración | Sostenibilidad | MET3DP |

Tabla de cadena de valor muestra roles AM. Para firmas españolas, alianzas aseguran competitividad global y cumplimiento verde.

Preguntas Frecuentes (FAQ)

¿Qué es la mejor gama de precios para impresión 3D en metal energética?

Contacta con nosotros para precios directos de fábrica actualizados en https://met3dp.com/contact-us/.

¿Cuáles son los materiales más usados en AM para energía?

Inconel y titanio destacan por resistencia térmica y ligereza, ideales para turbinas y renovables.

¿Cómo asegura MET3DP la calidad regulatoria?

Cumplimos ISO 9001 y PED con pruebas NDT, garantizando 99.5% densidad para seguridad energética.

¿Cuál es el tiempo de entrega típico?

1-2 semanas para prototipos, con reparaciones in-situ en 48 horas para minimizar downtime.

¿Beneficios de alianzas con MET3DP?

Ahorros del 30-50% en LCC, co-desarrollo y soporte local para el mercado español.