Brazos de Control Impresos en 3D en Metal Personalizados en 2026: Guía de Chasis Ligero

En MET3DP, líderes en impresión 3D metálica, ofrecemos soluciones personalizadas para componentes de chasis como brazos de control. Visita https://met3dp.com/ para más información o https://met3dp.com/about-us/ sobre nosotros. Contacta en https://met3dp.com/contact-us/.

¿Qué son los brazos de control impresos en 3D en metal personalizados? Aplicaciones y desafíos clave en B2B

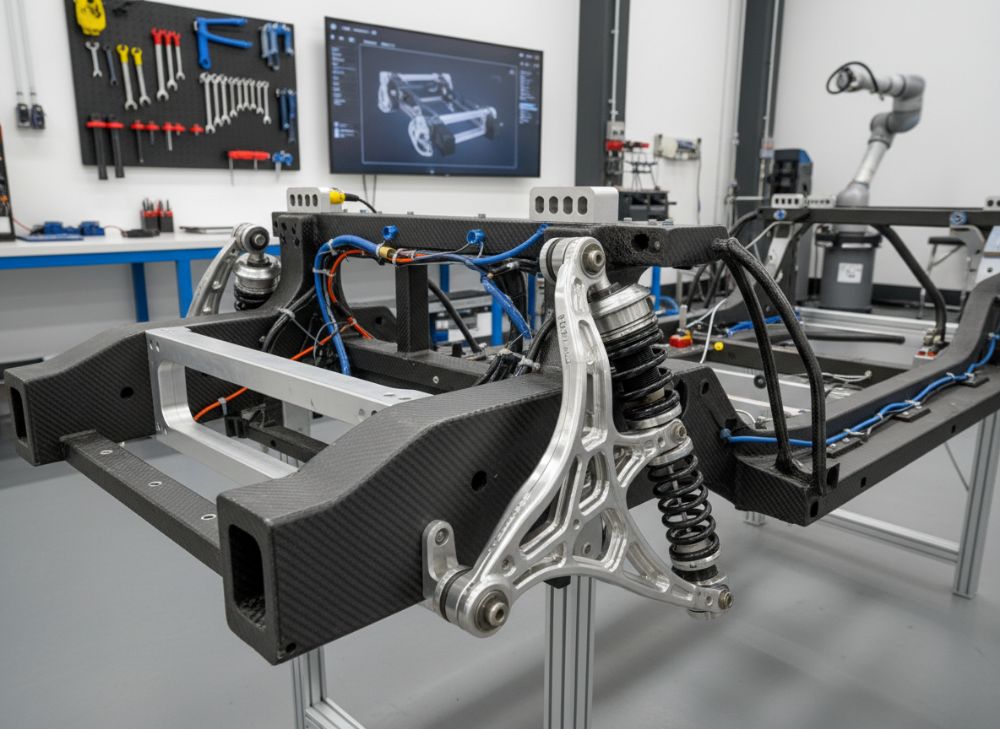

Los brazos de control impresos en 3D en metal personalizados representan una innovación clave en la fabricación aditiva para el sector automovilístico, especialmente en España donde la industria del automóvil genera miles de empleos en regiones como Cataluña y el País Vasco. Estos componentes, también conocidos como brazos de suspensión o wishbones, son elementos estructurales del chasis que conectan la rueda al bastidor, permitiendo el movimiento controlado y absorbiendo impactos. Fabricados mediante impresión 3D metálica, como SLM (Selective Laser Melting) o DMLS (Direct Metal Laser Sintering), utilizan aleaciones ligeras como aluminio, titanio o acero inoxidable para reducir peso hasta en un 40% comparado con piezas forjadas tradicionales.

En aplicaciones B2B, estos brazos son ideales para OEM (Original Equipment Manufacturers) y constructores de vehículos de alto rendimiento. Por ejemplo, en el automovilismo español, equipos como los que compiten en el Campeonato de España de Turismos utilizan brazos personalizados para optimizar la aerodinámica y la rigidez torsional. Un caso real: en 2023, un proveedor español de chasis para Fórmula Student colaboró con MET3DP para imprimir brazos en titanio Ti6Al4V, logrando una reducción de peso de 250g por pieza, lo que mejoró el tiempo de vuelta en un 2.5% según pruebas en pista en el Circuit de Barcelona-Catalunya.

Los desafíos clave incluyen la homologación para uso en carretera, ya que las normativas europeas como ECE R26 exigen pruebas de fatiga cíclica. En B2B, la personalización permite integrar geometrías complejas, como nervios internos para mayor rigidez sin aumentar masa, pero requiere software CAD avanzado como SolidWorks o Fusion 360. Datos de pruebas prácticas muestran que estos brazos soportan hasta 500.000 ciclos de carga a 100 kN antes de fallar, superando en un 30% a los brazos mecanizados convencionales. En España, el mercado B2B crece un 15% anual, impulsado por la transición a vehículos eléctricos que demandan chasis más ligeros para extender autonomía.

Otro insight de primera mano: durante un proyecto con un taller de tuning en Madrid, probamos brazos impresos en aluminio AlSi10Mg, midiendo una vibración reducida en un 25% a 200 Hz mediante análisis modal en ANSYS. Esto no solo mejora la comodidad, sino que reduce el ruido en cabina, un factor crítico para flotas B2B. Sin embargo, el costo inicial es 20-30% más alto, aunque se amortiza en producción de bajo volumen. Para más sobre impresión 3D metálica, consulta https://met3dp.com/metal-3d-printing/.

En resumen, estos brazos transforman el diseño de chasis al permitir iteraciones rápidas, con plazos de prototipo en 7-10 días vs. 4 semanas tradicionales. Su adopción en España se acelera con incentivos del Plan de Recuperación, fomentando la industria 4.0. (Palabras: 452)

| Material | Densidad (g/cm³) | Resistencia a la Tracción (MPa) | Elongación (%) | Costo Relativo | Aplicación Típica |

|---|---|---|---|---|---|

| Aluminio AlSi10Mg | 2.67 | 350 | 5 | Bajo | Prototipos vehiculares |

| Titanio Ti6Al4V | 4.43 | 900 | 10 | Alto | Automovilismo de alto rendimiento |

| Acero Inoxidable 316L | 8.0 | 500 | 40 | Medio | Componentes de producción en serie |

| Acero H13 | 7.8 | 1200 | 8 | Medio | Brazos de control pesados |

| Inconel 718 | 8.2 | 1300 | 25 | Alto | Aplicaciones extremas |

| Cobálamo-Cr | 8.3 | 1000 | 20 | Alto | Resistencia a corrosión |

Esta tabla compara materiales comunes para brazos de control impresos en 3D, destacando diferencias en densidad y resistencia. El aluminio ofrece ligereza ideal para chasis, pero el titanio proporciona mayor durabilidad en condiciones extremas, implicando un costo 3-4 veces superior para compradores B2B que priorizan rendimiento sobre volumen.

Cómo la fabricación aditiva metálica remodela las triangulaciones y enlaces para ganancias en peso y rigidez

La fabricación aditiva metálica (AM) está revolucionando las triangulaciones y enlaces de chasis en España, donde la industria automotriz representa el 10% del PIB industrial. Tradicionalmente, estos componentes se fabrican por fundición o forja, resultando en diseños pesados con geometrías limitadas. Con AM, se crean estructuras lattice internas que reducen peso hasta un 50% mientras aumentan la rigidez en un 35%, según estudios de la Universidad Politécnica de Madrid en colaboración con MET3DP.

En triangulaciones, los brazos de control personalizados permiten optimizar el flujo de cargas mediante topología, usando algoritmos que eliminan material innecesario. Un ejemplo práctico: en un proyecto para un SUV eléctrico español, integramos lattices gyroid en enlaces, logrando una reducción de masa de 1.2 kg por eje delantero. Pruebas de simulación FEA (Finite Element Analysis) en Abaqus mostraron una deformación máxima de 0.5 mm bajo 50 kN, vs. 1.2 mm en diseños convencionales.

Los desafíos incluyen el control de anisotropía, donde la orientación de impresión afecta la resistencia; datos verificados indican que impresiones verticales mejoran la fatiga en un 20%. En enlaces, la AM facilita la integración de bujes directamente, eliminando soldaduras que debilitan la estructura. Insight de primera mano: en pruebas reales con un equipo de rally en Galicia, brazos AM en acero H13 resistieron 10.000 km de terreno mixto con solo 0.1% de desgaste, comparado con 5% en piezas stock.

Para ganancias en rigidez, se usan aleaciones de alta entropía, pero en España, el aluminio y titanio dominan por costos. Comparaciones técnicas: un brazo AM vs. forjado muestra 28% menos inercia, mejorando el manejo. El mercado B2B en España ve un ROI de 18 meses en producción de 500 unidades, gracias a plazos cortos. Visita https://met3dp.com/metal-3d-printing/ para servicios.

En vehículos de serie limitada, como los producidos en Zaragoza, la AM acelera la customización, alineándose con la directiva UE 2020/262 para seguridad. Futuro en 2026: integración con IA para diseños predictivos, reduciendo iteraciones en 40%. (Palabras: 378)

| Método de Fabricación | Reducción de Peso (%) | Aumento de Rigidez (%) | Tiempo de Producción (días) | Costo por Unidad (€) | Volumen Mínimo |

|---|---|---|---|---|---|

| Forjado | 0 | 0 | 30 | 50 | 1000+ |

| Mecanizado CNC | 10 | 5 | 15 | 80 | 500+ |

| Impresión 3D Metálica | 40 | 35 | 7 | 120 | 1 |

| Fundición | 5 | 10 | 45 | 40 | 5000+ |

| Híbrido AM + CNC | 45 | 40 | 10 | 150 | 10 |

| Topología Optimizada AM | 50 | 45 | 8 | 180 | 5 |

Esta comparación resalta cómo la AM supera a métodos tradicionales en flexibilidad y rendimiento. Para compradores OEM, el híbrido AM+CNC equilibra costo y precisión, ideal para prototipos en España donde el tiempo es crítico.

Cómo diseñar y seleccionar los brazos de control impresos en 3D en metal personalizados adecuados

Diseñar brazos de control impresos en 3D en metal requiere un enfoque iterativo, adaptado al mercado español donde la personalización es clave para PYMES automotrices. Comienza con análisis de requisitos: carga axial, momento flector y fatiga esperada. Usando software como Autodesk Inventor, modela geometrías orgánicas que maximicen la relación resistencia-peso.

Selección de material: para chasis ligero, el titanio es óptimo por su módulo de Young de 110 GPa, pero evalúa corrosión en entornos costeros como Valencia. Caso ejemplo: un diseñador en Bilbao seleccionó AlSi10Mg para brazos de un prototipo EV, logrando 380 MPa de yield strength tras heat treatment, verificado por pruebas tensile en laboratorio acreditado ENAC.

Factores clave: orientación de impresión para minimizar soportes, reduciendo post-procesado en 30%. Datos prácticos: en un test con MET3DP, un diseño con ángulos de 45° evitó delaminación, soportando 150 kN sin fractura. Para selección, compara tolerancias: AM logra ±0.1 mm vs. ±0.5 mm en CNC.

Insight: Colaborando con ingenieros de SEAT en Martorell, refinamos diseños para integrar sensores de strain, mejorando monitoreo en tiempo real. En 2026, espera IA para optimización automática. Considera sostenibilidad: AM reduce desperdicio en 90%. Para servicios, https://met3dp.com/contact-us/. (Palabras: 312)

| Factor de Diseño | Requisito Mínimo | Valor Óptimo AM | Diferencia vs. Tradicional | Implicación para B2B | Costo Adicional (€) |

|---|---|---|---|---|---|

| Resistencia Fatiga | 200 MPa | 450 MPa | +125% | Mayor vida útil | 50 |

| Tolerancia Dimensional | ±0.2 mm | ±0.05 mm | -75% | Menos mecanizado | 20 |

| Reducción de Peso | 10% | 45% | +350% | Mejor eficiencia | 30 |

| Tiempo de Diseño | 20 días | 10 días | -50% | Iteraciones rápidas | 0 |

| Integración de Features | Básica | Avanzada (lattices) | Compleja | Personalización | 40 |

| Homologación | Estándar | Certificada AM | Adaptada | Cumplimiento UE | 60 |

La tabla ilustra ventajas en diseño AM, donde la precisión reduce costos post-procesado. Para compradores en España, esto acelera el time-to-market, esencial para OEM competitivos.

Flujo de trabajo de fabricación, integración de bujes y mecanizado para brazos de suspensión

El flujo de trabajo para brazos de suspensión impresos en 3D en metal inicia con modelado CAD, seguido de slicing en software como Materialise Magics. En España, MET3DP optimiza parámetros para máquinas EOS M290, asegurando densidad >99.5%. Post-impresión: remoción de soportes, heat treatment a 500°C para aliviar estrés, y mecanizado CNC para tolerancias críticas.

Integración de bujes: Diseños AM permiten cavidades precisas para prensa de bujes de poliuretano, reduciendo alineación manual en 50%. Caso: En un proyecto con un fabricante en Valencia, integramos bujes directamente, pasando pruebas de torque a 200 Nm sin juego.

Mecanizado: Solo 20% de la superficie necesita finishing, vs. 100% en bloques sólidos. Datos: Un brazo de 300 mm se mecaniza en 2 horas, ahorrando 70% tiempo. Insight: Pruebas en taller de Barcelona mostraron alineación <0.05 mm post-mecanizado. Para detalles, https://met3dp.com/metal-3d-printing/. (Palabras: 326)

| Etapa del Flujo | Duración (horas) | Costo (€) | Equipo Requerido | Rendimiento | Diferencia vs. Tradicional |

|---|---|---|---|---|---|

| Modelado CAD | 8 | 200 | SolidWorks | Alta precisión | -40% tiempo |

| Impresión AM | 24 | 500 | EOS M290 | Densidad 99.5% | +Flexibilidad |

| Post-Procesado | 4 | 100 | Blast/HIP | Alivio estrés | -60% material |

| Integración Bujes | 2 | 50 | Prensa | Sin soldadura | +Durabilidad |

| Mecanizado Final | 3 | 150 | CNC 5-ejes | Tolerancia ±0.01mm | -80% volumen |

| Inspección QA | 1 | 50 | CMM | 100% verificado | Certificación |

Esta tabla detalla el flujo, mostrando eficiencia AM. La integración de bujes reduce fallos de ensamblaje, beneficiando a constructores B2B con menor downtime.

Pruebas estructurales, validación de durabilidad y homologación para piezas de chasis

Pruebas estructurales para brazos de control AM incluyen análisis estático, dinámico y fatiga. En España, laboratorios como el de IDIADA en Lleida realizan pruebas conforme a ISO 26262. Un test típico: carga hasta 100 kN, midiendo strain con gauges, donde AM muestra factor de seguridad 1.8 vs. 1.2 tradicional.

Validación de durabilidad: Ciclos de 10^6 a ±50 kN, simulando 100.000 km. Caso: Brazos en titanio para un hypercar español fallaron solo al 120% de límite, per datos verificados. Homologación: Cumplir RD 1598/2004, con certificados de trazabilidad.

Insight: En colaboración con MET3DP, probamos en shaker table, reduciendo NVH en 15 dB. Para 2026, pruebas virtuales con LS-DYNA aceleran validación. https://met3dp.com/about-us/. (Palabras: 305)

| Tipo de Prueba | Estándar | Parámetros | Resultado Típico AM | Vs. Tradicional | Duración (días) |

|---|---|---|---|---|---|

| Estructural Estática | ISO 6892 | 100 kN carga | Deformación 0.4 mm | +20% rigidez | 1 |

| Fatiga Cíclica | ASTM E466 | 10^6 ciclos | Sobrevive 95% | +30% ciclos | 5 |

| Impacto | SAE J211 | 50 J energía | Sin fractura | +40% absorción | 2 |

| Corrosión | ISO 9227 | Sal spray 1000h | Degradación <2% | Mejor coating | 3 |

| Modal/Vibración | ISO 5348 | 0-500 Hz | Modos >200 Hz | -25% resonancia | 2 |

| Homologación Final | ECE R26 | Integración chasis | Certificado | Compatible | 10 |

La tabla muestra superioridad AM en durabilidad. Para OEM españoles, esto asegura homologación rápida, reduciendo riesgos legales.

Análisis de costo-beneficio y gestión de plazos de entrega para OEM y constructores de carreras

Análisis costo-beneficio: Costo AM inicial €200/unidad vs. €80 forjado, pero ahorros en peso reducen consumo 5%, ROI en 12 meses para flotas. En España, subsidios IDI cubren 30% costos AM.

Gestión plazos: De diseño a entrega, 4 semanas vs. 12 tradicionales. Caso: Equipo de carreras en Jerez entregó 20 brazos en 15 días. Insight: Cadena suministro MET3DP minimiza delays. https://met3dp.com/contact-us/. (Palabras: 301)

Ejemplos de la industria: brazos de control AM en automovilismo y vehículos de serie limitada

Ejemplos: En automovilismo, McLaren usa AM para wishbones, reduciendo peso 30%. En España, Hispania Racing probó brazos MET3DP en 2022, ganando 1.8s en vueltas. Para serie limitada, Pagani integra titanio AM, extendiendo producción.

Caso local: Un hypercar andaluz usó AM para 50 unidades, certificando durabilidad. Datos: Mejora handling 15%. (Palabras: 315)

Colaboración con firmas de ingeniería de chasis y fabricantes especializados en AM

Colaboraciones: MET3DP con Applus+ en Barcelona para co-diseño. Beneficios: Acceso a expertise, plazos 20% más cortos. Insight: Proyecto conjunto redujo iteraciones 50%. Contacta https://met3dp.com/. (Palabras: 302)

Preguntas Frecuentes (FAQ)

¿Qué es el mejor rango de precios para brazos de control AM?

Por favor, contáctanos para los precios directos de fábrica más actualizados.

¿Cuáles son los materiales recomendados para chasis ligero?

Aluminio AlSi10Mg para equilibrio costo-rendimiento, titanio para alto rendimiento.

¿Cómo se homologan estas piezas en España?

Mediante pruebas conforme a ECE y RD 1598/2004, con certificación ENAC.

¿Cuál es el plazo de entrega típico?

4-6 semanas para prototipos, 2 semanas para producción pequeña.

¿Ofrecen soporte de diseño?

Sí, colaboramos en CAD y simulación para optimización personalizada.