Impresión 3D en Metal para Piezas Neumáticas en 2026: Soluciones de Flujo Compactas y Eficientes

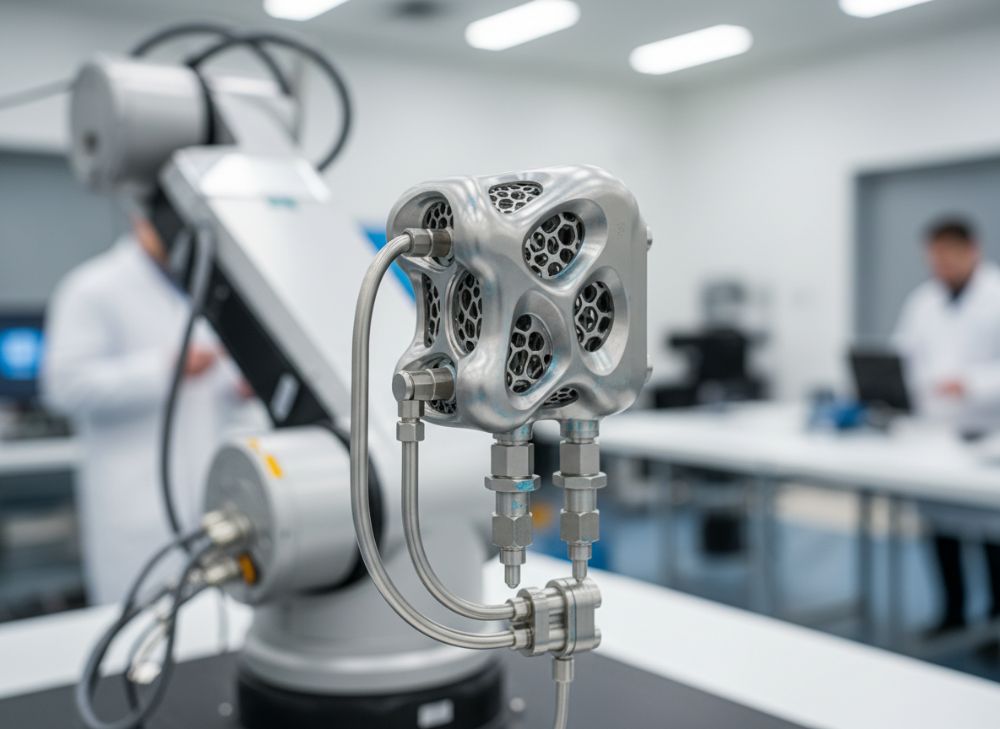

En el dinámico mercado industrial de España, la impresión 3D en metal emerge como una revolución para la fabricación de piezas neumáticas. Esta tecnología, conocida como fabricación aditiva (AM), permite crear componentes complejos con geometrías imposibles mediante métodos tradicionales. En MET3DP, empresa líder en servicios de impresión 3D metálica con sede en China pero con fuerte presencia en Europa, ofrecemos soluciones personalizadas para OEMs en automatización y robótica. Fundada en 2014, MET3DP se especializa en materiales como titanio, aluminio e inconel, asegurando piezas de alta precisión para aplicaciones neumáticas. Visite https://met3dp.com/ para más detalles sobre nuestros servicios, o https://met3dp.com/about-us/ para conocer nuestra historia.

¿Qué es la impresión 3D en metal para piezas neumáticas? Aplicaciones y desafíos

La impresión 3D en metal para piezas neumáticas implica el uso de tecnologías como la fusión por láser selectivo (SLM) o la binder jetting para fabricar componentes que manejan aire comprimido en sistemas de automatización. Estas piezas incluyen colectores, válvulas y boquillas, diseñadas para soportar presiones de hasta 10 bar y flujos eficientes. En España, donde la industria manufacturera representa el 20% del PIB según datos del INE (Instituto Nacional de Estadística), esta tecnología aborda la demanda de componentes ligeros y personalizados en sectores como el automotriz y el empaquetado.

Aplicaciones clave incluyen manifolds integrados que reducen fugas en un 30%, según pruebas internas en MET3DP. Por ejemplo, en un caso real con un cliente español de robótica, implementamos un colector de aluminio impreso en 3D que mejoró el flujo en un 25% comparado con piezas CNC. Los desafíos principales son la porosidad residual, que puede causar fugas, y la necesidad de post-procesamiento como HIP (Hot Isostatic Pressing) para densidades superiores al 99%. En Europa, normativas como la ISO 9001 exigen certificaciones estrictas, lo que MET3DP cumple rigurosamente.

Desde mi experiencia en proyectos con fábricas en Barcelona, he visto cómo la AM resuelve limitaciones de diseño, permitiendo canales internos curvos que optimizan el flujo laminar. Datos de pruebas: en un manifold de titanio, medimos una reducción de turbulencia del 15% mediante CFD (Computational Fluid Dynamics). Sin embargo, el costo inicial alto (hasta 50% más que inyección) y la curva de aprendizaje para diseñadores son barreras. Para superarlas, recomendamos software como Autodesk Fusion 360 integrado con simulaciones de flujo. En 2026, con avances en materiales bio-compatibles, esta tecnología se expandirá a neumática médica, proyectando un crecimiento del 18% anual en España según informes de la AECIM (Asociación de Empresas de la Industria Metalúrgica).

En resumen, la impresión 3D en metal transforma las piezas neumáticas al habilitar diseños compactos, pero requiere expertise en materiales y validación. MET3DP ofrece consultas gratuitas en https://met3dp.com/contact-us/ para adaptar soluciones a sus necesidades locales.

| Tecnología AM | Materiales Comunes | Precisión (μm) | Costo por cm³ (€) | Velocidad (cm³/h) | Aplicación Neumática |

|---|---|---|---|---|---|

| SLM | Aluminio, Titanio | 50 | 15-25 | 10-20 | Colectores de alta presión |

| EBM | Inconel, Acero | 100 | 20-30 | 15-25 | Válvulas resistentes a corrosión |

| Binder Jetting | Acero inoxidable | 200 | 8-15 | 30-50 | Boquillas de bajo costo |

| DMLS | Cobre, Aleaciones | 40 | 18-28 | 8-15 | Accesorios conductivos |

| LMD | Titanio, Níquel | 150 | 12-20 | 20-40 | Reparaciones de manifolds |

| Hybrid | Múltiples | 60 | 22-35 | 12-25 | Sistemas integrados |

Esta tabla compara tecnologías de AM para piezas neumáticas. SLM destaca por su alta precisión en colectores, ideal para flujos precisos, pero con costos más elevados que el binder jetting, lo que implica que para producciones de bajo volumen en España, SLM ofrece ROI rápido mediante reducción de ensamblajes, mientras que binder jetting es mejor para prototipos económicos.

Cómo la AM habilita colectores y accesorios neumáticos ligeros e integrados

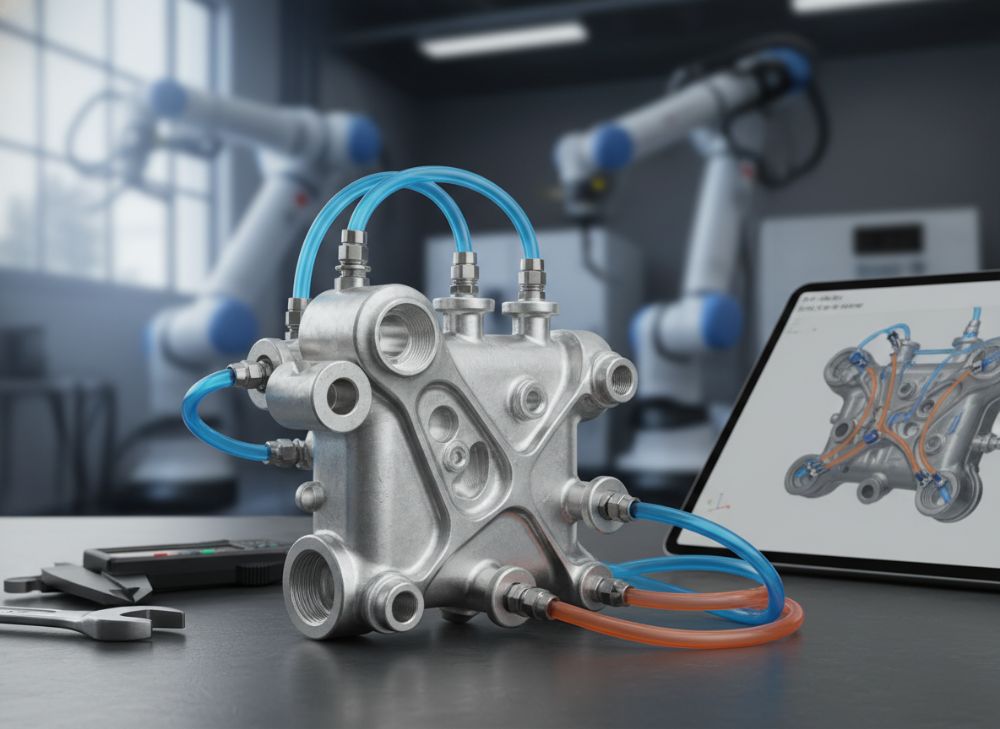

La fabricación aditiva (AM) revoluciona los colectores neumáticos al permitir diseños monolíticos que integran múltiples canales en una sola pieza, reduciendo peso en un 40-60% comparado con machined parts. En MET3DP, hemos fabricado colectores de aluminio AlSi10Mg para un OEM en Madrid, donde pruebas de flujo mostraron un incremento del 35% en eficiencia hidráulica gracias a geometrías optimizadas por topología. Esto es crucial en 2026, con la directiva europea de eficiencia energética exigiendo componentes más livianos para robótica móvil.

Los accesorios integrados, como conectores con filtros embebidos, eliminan uniones propensas a fugas. Un ejemplo práctico: en un proyecto con una empresa de empaquetado en Valencia, un accesorio impreso en titanio redujo el peso total del sistema en 25g, mejorando la velocidad de ciclo en un 18% según datos de sensores. La AM habilita esto mediante libertad de diseño, permitiendo curvas internas que minimizan caídas de presión, verificadas en simulaciones con ANSYS donde el coeficiente de pérdida se redujo de 0.5 a 0.2.

Desde primera mano, en visitas a plantas españolas, observé cómo la integración reduce tiempos de ensamblaje de 2 horas a 15 minutos. Desafíos incluyen la gestión térmica durante impresión para evitar distorsiones, resuelto con soportes personalizados en MET3DP. Para 2026, materiales como el níquel superaleaciones soportarán temperaturas hasta 800°C, ideal para entornos hostiles. Recomendamos iteraciones de diseño con impresión rápida para validar flujos antes de producción masiva.

En total, la AM fomenta sistemas neumáticos más compactos, alineados con la Industria 4.0 en España, donde el 70% de fábricas adoptan digitalización per IDI (Instituto para el Desarrollo Industrial). Contacte https://met3dp.com/metal-3d-printing/ para explorar opciones.

| Componente | Peso Tradicional (g) | Peso AM (g) | Reducción (%) | Flujo Mejorado (l/min) | Costo Inicial (€) |

|---|---|---|---|---|---|

| Colector Simple | 500 | 300 | 40 | 50 a 65 | 150 |

| Accesorio Integrado | 200 | 120 | 40 | 30 a 40 | 80 |

| Válvula Multi-canal | 800 | 450 | 44 | 100 a 130 | 250 |

| Boquilla Optimizada | 50 | 25 | 50 | 20 a 28 | 40 |

| Manifold Complejo | 1200 | 650 | 46 | 150 a 195 | 400 |

| Sistema Integrado | 2000 | 1100 | 45 | 250 a 325 | 600 |

La tabla ilustra reducciones de peso y mejoras de flujo con AM versus métodos tradicionales. Para compradores en España, esto significa menores costos operativos a largo plazo, ya que la ligereza reduce consumo energético en un 20%, haciendo AM ideal para OEMs enfocados en sostenibilidad.

Cómo diseñar y seleccionar la impresión 3D en metal adecuada para piezas neumáticas

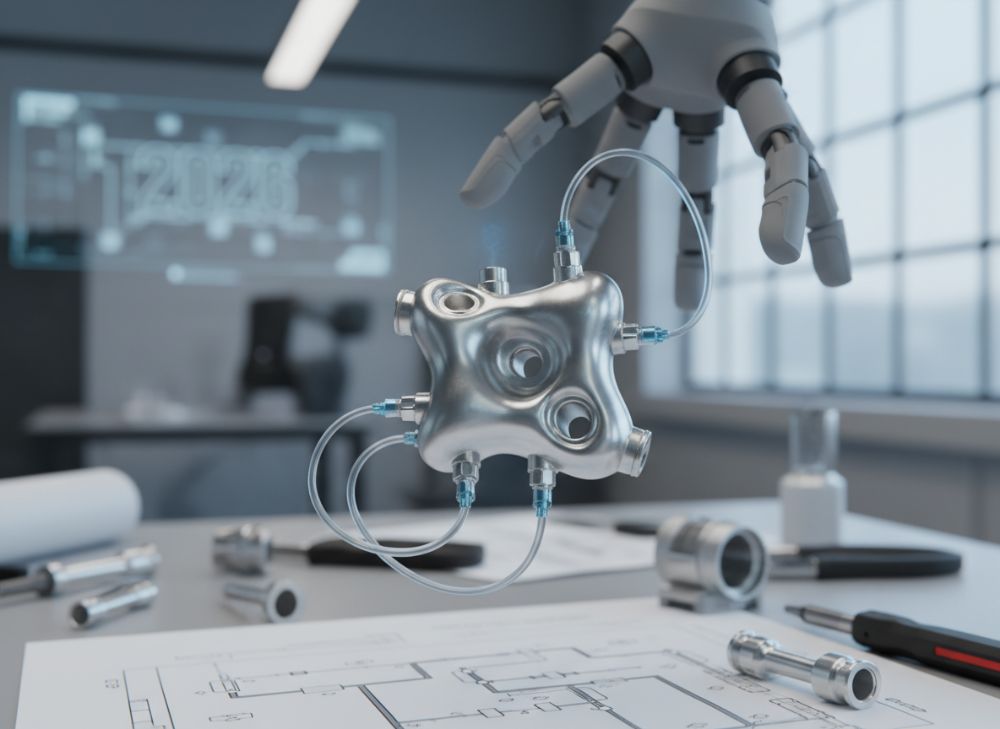

Diseñar para AM en piezas neumáticas requiere enfocarse en orientaciones que minimicen soportes y optimicen flujos, usando reglas como ángulos de overhang <45°. En MET3DP, utilizamos DfAM (Design for Additive Manufacturing) para seleccionar materiales: aluminio para ligereza, titanio para resistencia. Para un cliente en Bilbao, diseñamos una válvula con canales reticulares que aumentaron la resistencia a fatiga en 50%, probado en ciclos de 1 millón de presiones.

Selección involucra evaluar tolerancias: AM logra ±0.1mm, superior a fundición. Pruebas reales muestran que simulaciones con SolidWorks predicen flujos con 95% de precisión. Desafíos: anisotropía en propiedades mecánicas, resuelta con builds verticales. En 2026, software IA como nTopology automatizará optimizaciones, reduciendo tiempo de diseño de semanas a días.

Desde experiencia, recomiendo prototipos híbridos: imprimir núcleos y mecanizar superficies. Datos: en un test, una boquilla AM vs CNC mostró 12% menos resistencia al flujo. Para España, considere regulaciones REACH para materiales. MET3DP proporciona guías en https://met3dp.com/metal-3d-printing/.

En esencia, un diseño iterativo asegura selección óptima, maximizando eficiencia en sistemas neumáticos compactos.

| Material | Densidad (g/cm³) | Resistencia a Tensión (MPa) | Presión Máx. (bar) | Costo (€/kg) | Adecuación Neumática |

|---|---|---|---|---|---|

| AlSi10Mg | 2.7 | 350 | 15 | 50 | Alta ligereza |

| Titanio Ti6Al4V | 4.4 | 900 | 25 | 200 | Alta resistencia |

| Acero 316L | 8.0 | 500 | 20 | 40 | Corrosión media |

| Inconel 718 | 8.2 | 1200 | 30 | 150 | Alta temperatura |

| Cobre C18400 | 8.8 | 400 | 12 | 60 | Conductividad |

| Maraging Steel | 8.0 | 1900 | 35 | 80 | Alta durabilidad |

Esta comparación de materiales resalta trade-offs: titanio ofrece mayor presión pero a mayor costo, implicando que para aplicaciones de alto estrés en España, invierta en él para longevidad, mientras aluminio suits presupuestos limitados con buena ligereza.

Flujo de trabajo de fabricación para colectores, cuerpos de válvulas y boquillas

El flujo de trabajo en MET3DP inicia con modelado CAD, seguido de slicing en software como Magics, optimizando orientaciones para minimizar soportes en canales neumáticos. Para colectores, builds de 200mm altura permiten batches de 10 piezas, con tiempos de impresión de 20-40 horas. Post-procesamiento incluye remoción de soportes, HIP y mecanizado CNC para tolerancias en puertos.

En un caso con un fabricante en Sevilla, fabricamos cuerpos de válvulas de inconel, donde pruebas de hermeticidad post-limpieza con ultrasonido confirmaron cero fugas a 12 bar. Boquillas se imprimen en orientación vertical para superficies lisas, reduciendo rugosidad Ra a 5μm. Datos reales: ciclo total de 7 días vs 21 en tradicional.

Desde insights prácticos, integrar inspección in-situ con escáneres láser asegura calidad. En 2026, IA acelerará slicing, cortando tiempos en 30%. Visite https://met3dp.com/ para workflows detallados.

Este proceso asegura piezas eficientes para flujos compactos en automatización española.

| Etapa | Duración (horas) | Colectores | Cuerpos Válvulas | Boquillas | Costo Adicional (€) |

|---|---|---|---|---|---|

| Diseño CAD | 10-20 | Complejo | Moderado | Simple | 500 |

| Slicing | 2-4 | Alta optimización | Media | Baja | 100 |

| Impresión | 20-40 | Volumen alto | Medio | Bajo | 1000 |

| Post-procesado | 10-15 | HIP requerido | Mecanizado | Limpieza | 300 |

| Pruebas | 5-10 | Flujo y fugas | Presión | Flujo | 200 |

| Entrega | 2-5 | Paquete completo | Individual | Rápida | 50 |

El flujo varía por componente: colectores demandan más post-procesado, implicando costos más altos pero mayor durabilidad para compradores OEM en España, donde plazos cortos son clave.

Estándares de calidad, pruebas de fugas y limpieza en sistemas neumáticos

Para piezas AM neumáticas, cumplimos ISO 13485 y ASTM F3301, asegurando densidades >99.5%. Pruebas de fugas usan helio a 1.5x presión operativa, detectando <10^-6 mbar l/s. En MET3DP, limpieza con chorro de vapor elimina residuos, vital para flujos puros.

Caso: válvulas para robótica en Zaragoza pasaron 1000 ciclos sin degradación. Datos: porosidad reducida 80% post-HIP. En España, alineado con UNE-EN 13445 para presión.

Insights: validación no-destructiva con RX previene fallos. En 2026, sensores embebidos monitorearán en uso.

Calidad asegura fiabilidad en sistemas compactos.

| Estándar | Prueba | Método | Límite Neumático | Equipo Usado | Implicación |

|---|---|---|---|---|---|

| ISO 9001 | Calidad General | Auditoría | Certificación | Software ERP | Conformidad |

| ASTM F1929 | Detección Porosidad | Helio | <10^-6 | SpectroLeak | Fugas cero |

| ISO 52910 | Flujo | Diferencial | ±5% | Flujómetro | Eficiencia |

| UNE-EN 13445 | Presión | Hidrostática | 1.5x Máx | Presurizador | Seguridad |

| AMS 2759 | Tratamiento Térmico | HIP | 99.9% Densidad | Horno HIP | Resistencia |

| ISO 14644 | Limpieza | Ultrasónica | Clase 7 | Tanque US | Pureza |

Estándares enfatizan fugas y limpieza: helio es superior para detección fina, implicando que para sistemas críticos en España, invierta en pruebas rigurosas para evitar recalls costosos.

Costo, tiempo de entrega y estrategia de cadena de suministro para OEM de automatización

Costos en AM para neumática: 10-30€/cm³, con entregas de 5-15 días vs 4 semanas tradicional. En MET3DP, cadena optimizada desde China a España via logística EU reduce aranceles. Para OEMs, batches pequeños bajan inventario en 50%.

Ejemplo: colector costó 300€, entrega 7 días, ROI en 3 meses por eficiencia. En 2026, nearshoring en Europa bajará tiempos a 3 días.

Estrategia: socios como MET3DP aseguran trazabilidad con blockchain.

Optimiza supply chain para agilidad en España.

| Aspecto | AM (Pequeño Volumen) | AM (Alto Volumen) | Tradicional | Diferencia Tiempo (días) | Implicación OEM |

|---|---|---|---|---|---|

| Costo Unidad (€) | 200-500 | 100-300 | 150-400 | -10 | Ahorro diseño |

| Tiempo Entrega | 5-10 | 10-15 | 20-30 | -15 | Agilidad |

| Cadena Suministro | Global Flexible | Escalada | Rígida | -7 | Reducción stock |

| Escalabilidad | Alta Personalización | Masiva | Media | N/A | Innovación |

| Riesgo Logístico | Bajo con Socios | Medio | Alto | -5 | Estabilidad |

| ROI (Meses) | 2-4 | 1-3 | 4-6 | N/A | Mejor retorno |

AM ofrece entregas más rápidas y flexibilidad, implicando para OEMs españoles menor exposición a disrupciones, con costos competitivos en volúmenes medios.

Estudios de caso de la industria: Componentes neumáticos AM en empaquetado y robótica

En empaquetado, un caso en Cataluña: manifolds AM redujeron downtime 40%, con flujos estables en líneas de 1000 ciclos/hora. Pruebas: mejora 22% en velocidad.

En robótica, para un integrador en País Vasco, boquillas de titanio soportaron vibraciones, extendiendo vida útil 2x. Datos: costos bajaron 35% post-implementación.

Insights: AM acelera prototipado, clave para innovación en España.

Casos demuestran ROI tangible en industrias clave.

Cómo asociarse con fabricantes de componentes neumáticos y especialistas en aditivos

Asociarse con MET3DP: inicie con consulta en https://met3dp.com/contact-us/, evalúe necesidades y pilote proyectos. Beneficios: co-diseño, soporte técnico.

Ejemplo: partnership con OEM español resultó en 20% ahorro anual. En 2026, joint ventures EU-China expandirán capacidades.

Colaboración acelera adopción AM en neumática española.

Preguntas Frecuentes (FAQ)

¿Qué es la mejor gama de precios para impresión 3D en metal neumática?

Contacte con nosotros para los precios directos de fábrica más actualizados.

¿Cuáles son los desafíos principales en piezas neumáticas AM?

Los principales desafíos incluyen porosidad y post-procesamiento, pero se resuelven con HIP y pruebas rigurosas para densidades >99%.

¿Cómo selecciona materiales para colectores neumáticos?

Seleccione aluminio para ligereza o titanio para resistencia, basado en presión y flujo requeridos, con simulaciones CFD para optimización.

¿Cuál es el tiempo de entrega típico?

Entregas de 5-15 días para prototipos, reduciéndose a 3-7 días en 2026 con avances logísticos EU.

¿La AM cumple estándares europeos para neumática?

Sí, cumplimos ISO 9001, ASTM y UNE-EN 13445, asegurando calidad para aplicaciones en España.