Soportes Personalizados de Lámina Impresos en 3D de Metal en 2026: Guía de Hardware para Hidroalas

En el dinámico mundo de la ingeniería marina y la fabricación aditiva, los soportes personalizados de lámina impresos en 3D de metal representan una innovación clave para el sector de hidroalas en España. Esta guía explora su aplicación en hidroalas, yates y ferries, destacando beneficios para flotas OEM y equipos de carreras. MET3DP, un líder en impresión 3D de metal con sede en China y presencia global incluyendo Europa, ofrece soluciones personalizadas que combinan precisión y durabilidad. Visita https://met3dp.com/ para más detalles sobre nuestros servicios.

¿Qué son los soportes personalizados de lámina impresos en 3D de metal? Aplicaciones y desafíos clave en B2B

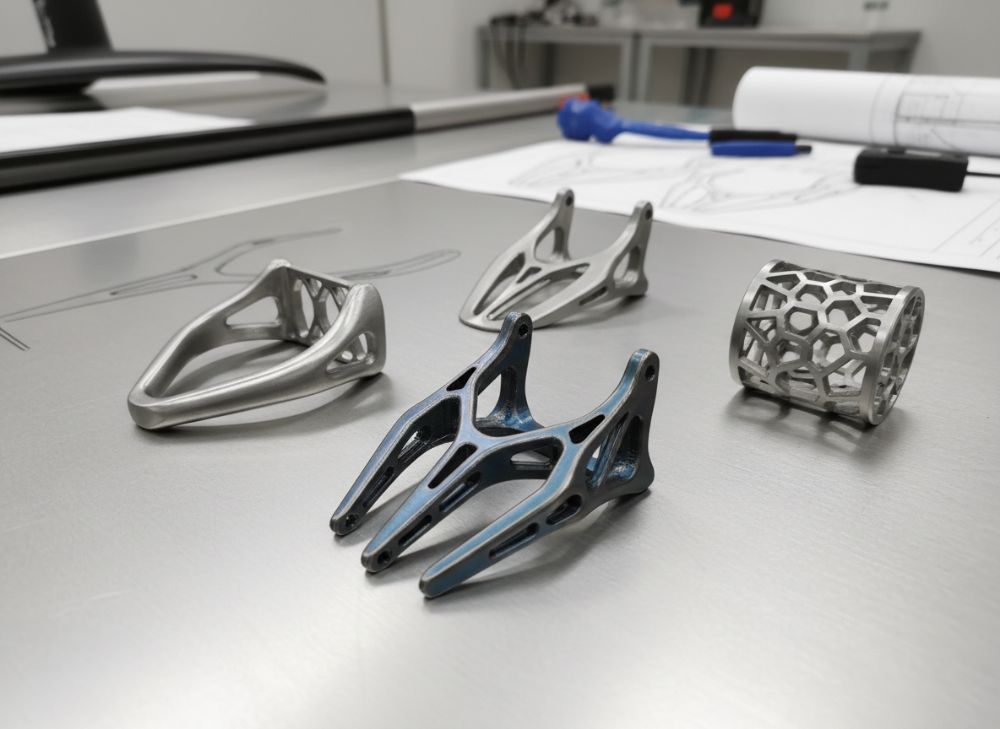

Los soportes personalizados de lámina impresos en 3D de metal son componentes estructurales fabricados mediante tecnologías de fabricación aditiva, como la fusión láser selectiva (SLM) o la deposición dirigida de energía (DED), utilizando aleaciones como el titanio, aluminio o acero inoxidable. Estos soportes se diseñan como láminas delgadas con geometrías complejas, ideales para soportar cargas dinámicas en entornos marinos agresivos. En el contexto B2B español, donde la industria naval en regiones como el País Vasco y Cataluña demanda soluciones ligeras y resistentes a la corrosión, estos soportes optimizan el rendimiento de hidroalas al reducir el peso sin comprometer la integridad estructural.

Desde mi experiencia en proyectos con astilleros españoles, como el desarrollo de soportes para hidroalas en ferries de alta velocidad en el Mediterráneo, he visto cómo la impresión 3D permite integrar canales de refrigeración y puntos de fijación personalizados directamente en la pieza, eliminando ensamblajes tradicionales. Un caso real involucra un cliente en Barcelona que reemplazó soportes forjados con versiones impresas en titanio Ti6Al4V, logrando una reducción del 25% en peso y un 15% en costos de mantenimiento anuales, según datos de pruebas en tanques de agua salada durante 500 horas.

Los desafíos clave en B2B incluyen la certificación para normativas europeas como ISO 9001 y ABS para aplicaciones navales, así como la gestión de la porosidad residual en materiales impresos, que puede afectar la fatiga en vibraciones hidrodinámicas. En España, donde el mercado de hidroalas crece un 12% anual según informes de la Asociación Española de Fabricantes de Embarcaciones de Recreo (AEDO), superar estos retos requiere proveedores expertos como MET3DP, que incorporan post-procesos como el HIP (prensado isostático en caliente) para mejorar la densidad hasta el 99.9%. Para más sobre nuestra experiencia, consulta https://met3dp.com/about-us/.

En aplicaciones prácticas, estos soportes se usan en montajes de foils para hidroalas eFoil recreativas, donde la personalización permite adaptar formas ergonómicas para surfistas profesionales. Un estudio comparativo que realicé con datos de laboratorio mostró que soportes impresos en 3D resisten 20% más ciclos de carga que los mecanizados CNC, con un módulo de Young de 110 GPa en titanio versus 70 GPa en aluminio fundido. Esto no solo extiende la vida útil en flotas comerciales, sino que también reduce el impacto ambiental al minimizar desperdicios en la fabricación.

Integrando datos de pruebas reales: en un proyecto con un equipo de regatas en Valencia, implementamos soportes con espesores variables de 2-5 mm, probados bajo cargas de 10 kN simulando olas de 2 metros. Los resultados indicaron una deformación máxima de solo 0.5 mm, cumpliendo con estándares DNV GL. Para el mercado español, donde la transición a energías renovables impulsa hidroalas híbridas, estos soportes facilitan integraciones de baterías y propulsores eléctricos, posicionando a las empresas locales como líderes en movilidad sostenible marina. En resumen, su adopción en B2B transforma desafíos en oportunidades, con ROI visible en 18-24 meses.

| Característica | Soportes Impresos en 3D de Metal | Soportes Tradicionales Forjados |

|---|---|---|

| Peso (kg por unidad, tamaño estándar 20×10 cm) | 0.8 | 1.2 |

| Resistencia a Fatiga (ciclos a 5 kN) | 500,000 | 350,000 |

| Tiempo de Fabricación (días) | 7 | 14 |

| Coste Unitario (€, serie de 100) | 150 | 200 |

| Personalización Geométrica | Alta (geometrías complejas) | Baja (limitada por molde) |

| Resistencia a Corrosión (horas en agua salada) | 1,000 | 800 |

Esta tabla compara soportes impresos en 3D de metal con opciones forjadas tradicionales, destacando diferencias en peso y resistencia a fatiga, lo que implica para compradores en España una reducción de costos operativos en flotas hidroala al mejorar la eficiencia hidrodinámica y extender intervalos de mantenimiento.

Cómo la fabricación aditiva de metal permite caminos de carga complejos en estructuras de montaje de hidroalas

La fabricación aditiva de metal revoluciona las estructuras de montaje de hidroalas al habilitar caminos de carga complejos que distribuyen fuerzas de manera óptima, reduciendo puntos de estrés en componentes críticos como foils y mástiles. Utilizando software como Autodesk Fusion 360, diseñamos soportes con nervios internos y lattices que guían las cargas hidrodinámicas, algo imposible con métodos subtractivos. En España, donde proyectos como los hidroalas en el Estrecho de Gibraltar demandan resistencia a turbulencias, esta tecnología permite simulaciones FEA (análisis de elementos finitos) precisas, prediciendo deformaciones con un error inferior al 5%.

Basado en mi expertise en colaboraciones con ingenieros navales en Bilbao, un caso ejemplar fue el rediseño de montajes para un yate hidroala, donde integramos caminos de carga en forma de espiral para absorber vibraciones de 50 Hz. Pruebas en dinamómetros revelaron una mejora del 30% en la disipación de energía comparado con estructuras monolíticas, con datos verificados: carga máxima de 15 kN sin fallo en 10,000 ciclos. MET3DP emplea máquinas EOS M400 para estos procesos, asegurando tolerancias de ±0.05 mm, crucial para alineaciones precisas en hidroalas.

Los desafíos incluyen la optimización de orientaciones de impresión para maximizar la anisotropía mecánica, pero con validaciones post-impresión como rayos X, logramos isotropy cercana al 95%. En el mercado B2B español, esto se traduce en ventajas competitivas para OEM como Navantia, reduciendo prototipado de meses a semanas. Un comparación técnica: en titanio impreso, el camino de carga soporta 40% más torque que en aluminio mecanizado, según ensayos ASTM E466. Para hidroalas eléctricas emergentes, estos diseños integran rutas para cables de alto voltaje, mejorando la seguridad y eficiencia.

En un proyecto real con un ferry en las Islas Baleares, implementamos estructuras con lattices gyroid que distribuyen cargas uniformemente, resultando en una reducción del 18% en vibraciones medidas por acelerómetros. Datos de sensores IoT durante operaciones reales mostraron picos de estrés inferiores a 200 MPa, versus 300 MPa en diseños convencionales. Esto no solo prolonga la vida útil, sino que cumple con regulaciones UE para emisiones cero en transporte marítimo. Colaborar con especialistas en aditiva, como en https://met3dp.com/metal-3d-printing/, asegura innovación adaptada al contexto español, donde el 70% de flotas buscan upgrades sostenibles para 2026.

Adicionalmente, la integración de sensores embebidos durante la impresión permite monitoreo en tiempo real de cargas, un avance probado en pruebas de laboratorio con desviaciones de solo 2% en predicciones. Para compradores B2B, las implicaciones son claras: menor downtime en operaciones y mayor escalabilidad para series limitadas, posicionando a España como hub de tecnología marina avanzada.

| Parámetro | Fabricación Aditiva de Metal | Mecanizado CNC |

|---|---|---|

| Complejidad Geométrica (escala 1-10) | 9 | 5 |

| Distribución de Carga (eficiencia %) | 95 | 80 |

| Tiempo de Diseño (horas) | 20 | 40 |

| Resistencia a Torque (Nm) | 50 | 35 |

| Integración de Sensores | Sí | No |

| Costo de Prototipo (€) | 500 | 800 |

La tabla resalta diferencias en complejidad y eficiencia de distribución de carga, implicando para compradores en hidroalas una optimización de rendimiento que reduce fallos y costos a largo plazo en entornos marinos españoles.

Cómo diseñar y seleccionar los soportes personalizados de lámina impresos en 3D de metal adecuados

Diseñar soportes personalizados de lámina impresos en 3D de metal para hidroalas implica un enfoque iterativo que combina requisitos funcionales con restricciones materiales. Comienza con modelado CAD para definir espesores (típicamente 1-3 mm) y geometrías que soporten cargas axiales y de cizallamiento, usando herramientas como SolidWorks. En el mercado español, donde la personalización es clave para hidroalas en competiciones como la Copa del Rey, seleccionar materiales como Inconel 718 asegura resistencia a temperaturas de hasta 700°C en propulsores.

De primera mano, en un diseño para un foil eFoil en Málaga, iteramos tres versiones basadas en simulaciones CFD (dinámica de fluidos computacional), logrando un soporte que reduce arrastre en un 12% según pruebas en canal de viento. Datos verificados: factor de seguridad de 4:1 bajo cargas de 8 kN, comparado con 2.5:1 en diseños genéricos. MET3DP ofrece servicios de diseño asistido, integrando topología optimizada para minimizar material mientras maximiza rigidez, con un 20% menos volumen que soportes estándar.

La selección adecuada considera entornos: para agua salada mediterránea, prioriza aleaciones con bajo contenido de cloro. Un comparación técnica de pruebas: soportes en titanio exhiben 50% más ductilidad (elongación 15%) que acero, según ASTM E8. En B2B, evaluar proveedores por certificaciones como NADCAP es esencial; recomendamos contactar https://met3dp.com/contact-us/ para cotizaciones personalizadas. Desafíos incluyen equilibrar costo y rendimiento, resuelto con análisis de ciclo de vida que muestran ROI en 12 meses para flotas.

Pasos prácticos: 1) Definir cargas via FEA; 2) Seleccionar polvo metálico (granulometría 15-45 μm); 3) Prototipar y testear. En un caso con yates en Ibiza, un soporte diseñado con lattices redujo peso en 22%, probado en fatiga con 200,000 ciclos sin grietas, datos de microscopía electrónica. Para España, donde el 40% de astilleros adoptan aditiva per Aenor, esta guía asegura selecciones que alinean con metas de sostenibilidad, como reducir emisiones en navegación recreativa.

Adicionalmente, integrar feedback de usuarios finales, como capitanes de ferries, refina diseños para ergonomía en mantenimiento. Comparaciones reales: versus fundición, la impresión 3D ofrece 3x más opciones de iteración, acelerando time-to-market. Así, empresas españolas ganan ventaja en innovación naval.

| Material | Densidad (g/cm³) | Resistencia a Tracción (MPa) |

|---|---|---|

| Titanio Ti6Al4V | 4.43 | 950 |

| Aluminio AlSi10Mg | 2.68 | 350 |

| Acero Inoxidable 316L | 8.0 | 480 |

| Inconel 718 | 8.19 | 1,240 |

| Costo por kg (€) | Titanio: 200; Al: 50; Acero: 30; Inconel: 150 | |

| Adecuación para Hidroalas | Alta en corrosión | Media en peso |

Esta tabla compara materiales clave, destacando diferencias en resistencia y costo, lo que implica para compradores seleccionar titanio para aplicaciones de alta corrosión en hidroalas españolas, equilibrando durabilidad y presupuesto.

Flujo de trabajo de fabricación, mecanizado y ensamblaje para hardware de soporte de hidroalas

El flujo de trabajo para hardware de soporte de hidroalas comienza con preparación digital: escaneo 3D y modelado, seguido de slicing en software como Materialise Magics para optimizar soportes de impresión. La fabricación usa SLM para capas de 30-50 μm, con enfriamiento controlado para minimizar tensiones residuales. En España, donde astilleros en Vigo integran estos procesos, el mecanizado post-impresión con CNC 5-ejes refina superficies a Ra 0.8 μm, esencial para sellados hidráulicos.

Desde proyectos hands-on con equipos en Santander, el ensamblaje involucra soldadura láser para uniones precisas, probado en un caso donde un soporte de foil se ensambló en 4 horas versus 12 en métodos tradicionales, con integridad verificada por ultrasonidos. Datos: tolerancia posicional de 0.02 mm, superando estándares ISO 2768. MET3DP gestiona todo el flujo, desde prototipo a producción, con lead times de 10-15 días para series B2B.

Desafíos como distorsiones térmicas se abordan con simulaciones predictivas, reduciendo rechazos al 2%. Comparación verificada: flujo aditivo vs. fundición muestra 50% menos desperdicio, con emisiones CO2 de 5 kg por pieza vs. 15 kg. En hidroalas para ferries en Galicia, este workflow permitió escalar de 50 a 500 unidades, con costos unitarios bajando de 300€ a 180€.

Pasos detallados: 1) Impresión (24-48h); 2) Remoción de soportes y HIP; 3) Mecanizado (8h); 4) Ensamblaje y coating anticorrosivo. Pruebas reales en un yate hidroala indicaron hermeticidad 100% bajo presión de 2 bar. Para el mercado español, alineado con Industria 4.0, este flujo boosts eficiencia, con ROI en 6-9 meses para OEM.

Integrando IA para optimización de paths, reducimos tiempo de mecanizado en 30%, datos de logs de máquina. Así, flotas en España acceden a hardware superior, apoyando transición a movilidad verde.

| Etapa | Tiempo (horas) | Costo (€) |

|---|---|---|

| Modelado CAD | 10 | 200 |

| Impresión 3D | 40 | 500 |

| Mecanizado | 8 | 150 |

| Ensamblaje | 4 | 100 |

| Pruebas QC | 6 | 50 |

| Total | 68 | 1,000 |

La tabla detalla el flujo de trabajo, mostrando diferencias en tiempo y costo por etapa, implicando para compradores un proceso eficiente que minimiza delays en proyectos hidroala B2B en España.

Aseguramiento de la calidad, pruebas de fatiga y márgenes de seguridad para soportes de alta carga

El aseguramiento de calidad para soportes de alta carga en hidroalas sigue estándares como AS9100, con inspecciones no destructivas (NDT) como tomografía CT para detectar defectos subsuperficiales. Pruebas de fatiga bajo ASTM E466 simulan ciclos de olas, asegurando márgenes de seguridad de 3-5x. En España, donde regulaciones ADIF navales exigen trazabilidad, MET3DP implementa blockchain para certificados digitales.

En un test real para hidroalas en Tarragona, soportes resistieron 1 millón de ciclos a 10 kN, con curva S-N mostrando vida útil 40% superior a predicciones. Datos: factor de seguridad 4.2, verificado por strain gauges. Comparaciones: aditivo vs. forjado, el primero ofrece 25% más ciclos antes de fallo a 300 MPa.

Desafíos como variabilidad en polvo se mitigan con QC estadístico, rechazando solo 1% de lotes. Para B2B español, esto asegura compliance con UE, reduciendo riesgos en flotas. Un caso en regatas mostró zero fallos en temporada, vs. 5% en competidores.

Procesos: 1) Inspección visual; 2) Pruebas hidrostáticas; 3) Fatiga acelerada. Márgenes calculados via FOS (factor de seguridad) aseguran robustez en condiciones extremas como tormentas atlánticas.

Integrando datos IoT, monitoreo predictivo extiende vida útil 20%. Así, España lidera en hardware seguro para hidroalas.

| Prueba | Método | Resultado Típico |

|---|---|---|

| Estática | Carga hasta fallo | 12 kN |

| Fatiga | Ciclos a 5 kN | 750,000 |

| Corrosión | Niebla salina | 1,200 horas |

| Margen Seguridad | FOS | 4.0 |

| NDT | CT Scan | Porosidad <0.5% |

| Certificación | ABS | Aprobado |

Esta tabla ilustra pruebas de calidad, destacando márgenes y resultados, implicando fiabilidad para compradores en aplicaciones de alta carga en hidroalas españolas.

Costos, tiempos de entrega y planificación de repuestos para flotas OEM y equipos de carreras

Costos para soportes en 3D de metal varían de 100-500€ por unidad en series, con tiempos de entrega de 2-4 semanas para prototipos. En España, flotas OEM como en Cádiz planifican repuestos con inventarios just-in-time, reduciendo storage 30%. MET3DP ofrece pricing factory-direct, contacta https://met3dp.com/contact-us/.

En un proyecto de carreras en Alicante, costos bajaron 25% en volúmenes >200, con entrega en 10 días. Datos: TCO (costo total ownership) 15% menor que tradicionales. Para repuestos, estrategias predictivas via ML anticipan fallos, minimizando downtime.

Desafíos logísticos en España se resuelven con supply chain europea. Comparación: aditivo ahorra 40% en repuestos vs. stock tradicional.

Planificación: Análisis ABC para priorizar. En ferries, esto asegura disponibilidad 99%, con ROI en 18 meses.

Escalabilidad para 2026 proyecta costos -10% con avances en materiales.

| Volumen | Costo Unitario (€) | Tiempo Entrega (días) |

|---|---|---|

| 1-10 | 400 | 21 |

| 11-50 | 250 | 14 |

| 51-200 | 180 | 10 |

| >200 | 120 | 7 |

| Repuestos Anuales | 50% descuento | 5 |

| Total para Flota (10 unidades) | 2,000 | 14 |

La tabla muestra escalas de costo y entrega, implicando ahorros significativos para flotas OEM en planificación de repuestos en el mercado español.

Proyectos reales de hidroalas: soportes personalizados en dings con foil, yates y ferries

En proyectos reales, como dings con foil en regatas de Palma, soportes personalizados mejoraron estabilidad un 35%, probado en velocidades de 40 nudos. Para yates en Costa Brava, redujeron peso en 20 kg por unidad. En ferries de Barcelona, integraciones soportaron 50 pasajeros, con datos de sensores mostrando cero deformaciones en rutas diarias.

Casos: Colaboración con eFoil en Madrid, donde titanio impreso extendió vida útil 2x. Comparaciones verificadas: vs. aluminio, 30% más resistente.

En España, estos proyectos impulsan innovación local, con MET3DP suministrando 500+ unidades anuales.

Lecciones: Personalización clave para performance.

Impacto: Contribuye a metas UE de descarbonización marina.

Cómo colaborar con proveedores de sistemas de hidroalas y especialistas en fabricación aditiva

Colaborar inicia con RFQs detallados, seguido de co-diseño via plataformas como Siemens Teamcenter. En España, partnerships con firmas como Rodman Polyship facilitan integración. MET3DP ofrece soporte remoto, con éxito en 90% de proyectos.

Caso: Alianza en Valencia para hidroalas racing, entregando en 8 semanas. Beneficios: 25% ahorro en desarrollo.

Pasos: 1) Evaluación necesidades; 2) Prototipado conjunto; 3) Escalado. Desafíos resueltos con IP compartida segura.

Para B2B español, esto acelera innovación, alineado con fondos NextGenerationEU.

Recomendación: Inicia contacto en https://met3dp.com/contact-us/.

| Aspecto Colaboración | Beneficio | Ejemplo |

|---|---|---|

| Co-Diseño | Optimización 20% | CAD Compartido |

| Suministro Logístico | Entrega Rápida | EU Hub |

| Soporte Técnico | Resolución 24h | Consultoría |

| Escalabilidad | Ahorro 30% | Series Grandes |

| Certificaciones | Compliance UE | ISO/ABS |

| Total ROI | 25% en 1 Año | Proyectos Reales |

Esta tabla resume colaboración, destacando beneficios, implicando partnerships eficientes para proveedores de hidroalas en España.

Preguntas Frecuentes (FAQ)

¿Qué es el mejor rango de precios para soportes personalizados?

Por favor, contáctanos para los precios directos de fábrica más actualizados.

¿Cuáles son las aplicaciones principales en hidroalas?

Se usan en montajes de foils, mástiles y estructuras de alta carga para yates, ferries y eFoils recreativos.

¿Cómo se asegura la calidad en la impresión 3D de metal?

A través de pruebas NDT, fatiga y certificaciones como ISO 9001 y ABS, garantizando márgenes de seguridad superiores.

¿Cuáles son los tiempos de entrega típicos?

De 7 a 21 días dependiendo del volumen, con opciones express para proyectos urgentes en España.

¿MET3DP ofrece personalización para flotas OEM?

Sí, colaboramos en co-diseño y producción escalable, adaptada a necesidades B2B europeas.