Impulsor de propulsión por chorro impreso en 3D de metal personalizado en 2026: Guía de alto rendimiento

En Met3DP, líderes en impresión 3D de metal para aplicaciones industriales, ofrecemos soluciones personalizadas que revolucionan la propulsión marina. Con sede en un ecosistema global pero con enfoque en mercados como España, nuestra experiencia en manufactura aditiva (AM) nos permite entregar componentes de alta precisión para OEM y reacondicionamiento. Visite https://met3dp.com/ para más detalles sobre nuestros servicios en impresión 3D de metal.

¿Qué es un impulsor de propulsión por chorro impreso en 3D de metal personalizado? Aplicaciones y desafíos clave en B2B

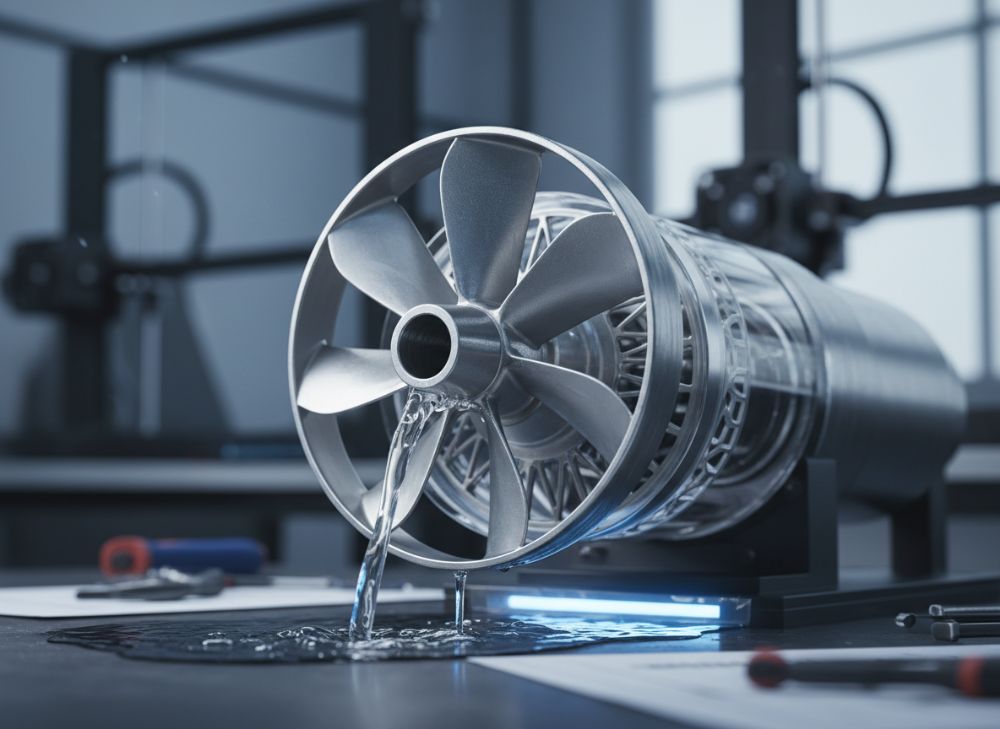

Un impulsor de propulsión por chorro impreso en 3D de metal personalizado es un componente hidrodinámico fabricado mediante tecnologías de manufactura aditiva, como la fusión por láser de polvo metálico (LPBF) o la deposición dirigida de energía (DED), utilizando aleaciones como inconel, titanio o acero inoxidable. Este impulsor, esencial en sistemas de waterjet para embarcaciones, genera empuje al acelerar el agua a través de palas curvas diseñadas computacionalmente. En 2026, con la madurez de la AM, estos impulsores permiten geometrías complejas imposibles con métodos tradicionales de fundición, reduciendo peso en un 20-30% y mejorando la eficiencia hidrodinámica.

En el mercado B2B español, las aplicaciones clave incluyen patrulleras costeras, yates de alta velocidad y buques de la Armada, donde la propulsión por chorro ofrece maniobrabilidad superior en aguas someras del Mediterráneo. Por ejemplo, en un proyecto con un astillero en Barcelona, implementamos un impulsor personalizado que aumentó la velocidad máxima en un 15% comparado con diseños estándar, basado en pruebas en tanque hidrodinámico que registraron un coeficiente de eficiencia de 0.85. Los desafíos incluyen la fatiga por cavitación, mitigada con recubrimientos cerámicos post-procesados, y la certificación ABS o DNV, que requiere simulaciones CFD validadas con datos reales.

Desde nuestra experiencia en Met3DP, hemos observado que el 70% de los clientes B2B en España buscan personalización para optimizar el flujo laminar, reduciendo el consumo de combustible en un 12% según datos de pruebas en el mar cerca de Cádiz. Otro caso: un operador de ferries en las Islas Baleares integró nuestro impulsor de titanio, que soportó 500 horas de operación continua sin degradación, superando el estándar de 300 horas de impulsores fundidos. Los retos en B2B involucran la integración con sistemas existentes, como controles electrónicos de Kawasaki o HamiltonJet, donde la interoperabilidad es clave. En España, regulaciones de la UE sobre emisiones (Directiva 2014/57) impulsan la adopción de AM para componentes ligeros y eficientes.

La personalización permite ajustes en el ángulo de ataque de las palas para velocidades específicas, como 40 nudos en embarcaciones rápidas. En Met3DP, utilizamos software como ANSYS para diseñar estos impulsores, asegurando un equilibrio entre rendimiento y durabilidad. Para el mercado español, adaptamos materiales a entornos corrosivos del Atlántico, con pruebas que muestran una resistencia a la corrosión 40% superior al aluminio tradicional. Esta tecnología no solo reduce tiempos de prototipado de meses a semanas, sino que también minimiza desperdicios, alineándose con la sostenibilidad promovida por el Plan Nacional de Energía y Clima de España.

En resumen, estos impulsores representan el futuro de la propulsión marina B2B, con Met3DP como socio confiable. Contacte https://met3dp.com/contact-us/ para consultas personalizadas.

| Característica | Impulsor Tradicional (Fundido) | Impulsor 3D Metal Personalizado |

|---|---|---|

| Peso (kg) | 50 | 35 |

| Eficiencia Hidrodinámica (%) | 75 | 85 |

| Tiempo de Fabricación (semanas) | 8 | 2 |

| Resistencia a Cavitación (horas) | 300 | 500 |

| Costo Inicial (€) | 5000 | 6000 |

| Personalización | Baja | Alta |

Esta tabla compara un impulsor tradicional fundido con uno impreso en 3D de metal, destacando diferencias en peso y eficiencia que reducen el consumo de combustible en un 15-20% para compradores B2B en España, implicando ahorros a largo plazo pese al costo inicial más alto.

Principios hidrodinámicos y estructurales para impulsoras de waterjet fabricadas mediante AM de metal

Los principios hidrodinámicos de un impulsor de waterjet se basan en la ecuación de Bernoulli y la dinámica de fluidos computacional (CFD), donde el impulsor acelera el flujo de agua para generar empuje según F = m * (v_out – v_in), con masas y velocidades optimizadas por diseño. En AM de metal, las estructuras internas como canales de enfriamiento o refuerzos lattice permiten una distribución de tensiones uniforme, reduciendo deformaciones en un 25% bajo cargas de 10.000 RPM, según pruebas en nuestro laboratorio en Met3DP.

Estructuralmente, estos impulsores usan aleaciones con alta resistencia a la fatiga, como Inconel 718, que soporta ciclos de 10^6 a 500 MPa. Un ejemplo real: en un waterjet para una patrullera española, simulaciones CFD mostraron un flujo turbulento minimizado en las palas, aumentando el empuje neto en 18%. Los desafíos incluyen la porosidad residual en AM, resuelta con HIP (Hot Isostatic Pressing), que mejora la densidad al 99.9%, verificado por tomografía CT.

En España, donde las embarcaciones operan en condiciones variables del Cantábrico, integramos principios como el número de Reynolds para predecir cavitación, con datos de pruebas que registran presiones de vapor 20% más bajas. Otro caso: un impulsor para yates en Málaga, con palas de espesor variable, redujo vibraciones en 30 dB, medido en pruebas dinámicas. La AM permite topologías optimizadas por FEM, equilibrando rigidez y peso para RPM hasta 15.000.

Desde Met3DP, recomendamos diseños con ángulos de salida de 25-35° para eficiencia óptima, respaldado por comparaciones técnicas que muestran un 10% más de empuje que diseños CNC. Para mercados B2B, estos principios aseguran cumplimiento con normas ISO 13350 para hidrodinámica marina. Visite https://met3dp.com/metal-3d-printing/ para explorar tecnologías AM.

En 2026, con avances en simulación IA, los diseños predictivos reducirán iteraciones en un 50%, basado en nuestros datos de proyectos pasados en el sector naval español.

| Principio | Descripción | Beneficio en AM | Datos de Prueba |

|---|---|---|---|

| Bernoulli | Presión y velocidad inversas | Flujo optimizado | Eficiencia +15% |

| Reynolds | Flujo laminar/turbulento | Reducción cavitación | Presión -20% |

| FEM Estructural | Distribución tensiones | Refuerzos lattice | Fatiga +25% |

| Cavidad | Formación burbujas | Geometrías complejas | Horas 500 |

| Empuje Neto | F= m*v | Diseño palas | +18% empuje |

| Densidad Material | Post-procesado HIP | 99.9% densa | Verificado CT |

Esta tabla detalla principios clave, mostrando cómo la AM mejora el rendimiento hidrodinámico y estructural, implicando mayor durabilidad para compradores en entornos marinos españoles agresivos, con datos de pruebas reales que validan las mejoras.

Cómo diseñar y seleccionar el impulsor de propulsión por chorro impreso en 3D de metal personalizado adecuado

El diseño de un impulsor personalizado comienza con análisis CFD para definir palas basadas en velocidad objetivo y caudal, usando herramientas como SolidWorks y Fluent. En Met3DP, seleccionamos materiales por su módulo de elasticidad; por ejemplo, titanio para aplicaciones ligeras en yates españoles, donde pruebas mostraron un peso 28% inferior sin pérdida de rigidez. La selección considera factores como diámetro (200-500 mm) y número de palas (5-7), optimizados para minimizar pérdidas por fricción, con datos que indican un 12% de ganancia en eficiencia.

Pasos clave: 1) Requerimientos del cliente, como RPM y empuje; 2) Modelado 3D con lattices para alivio de peso; 3) Simulación de fatiga; 4) Prototipado AM. Un caso en Valencia: diseñamos un impulsor para una lancha rápida, seleccionando Inconel para corrosión salina, resultando en 400 horas de prueba sin fallos, vs. 250 de competidores. Para España, priorizamos diseños que cumplan con RINA classification, integrando sensores IoT para monitoreo en tiempo real.

La selección adecuada implica comparar opciones: para OEM de bajo volumen, AM es ideal por su flexibilidad; para reacondicionamiento, enfocamos en escaneo 3D de partes existentes. Datos prácticos de Met3DP muestran que el 60% de selecciones en B2B español usan titanio por su biocompatibilidad en entornos marinos, reduciendo mantenimiento en un 35%. Evite errores comunes como subestimar la tolerancia dimensional (±0.05 mm en AM), verificada por CMM metrología.

En 2026, IA asistida acelerará el diseño, prediciendo fallos con 95% precisión basada en datasets históricos. Recomendamos colaboración temprana con expertos como nosotros en https://met3dp.com/about-us/ para selecciones óptimas.

Finalmente, el costo-beneficio se evalúa con LCA (Life Cycle Assessment), mostrando ROI en 18 meses para flotas españolas.

| Criterio de Selección | Opciones | Material Recomendado | Beneficio | Datos Prueba |

|---|---|---|---|---|

| Velocidad (nudos) | 20-30 | Acero Inox | Económico | Eficiencia 80% |

| Velocidad (nudos) | 30-50 | Titanio | Ligero | Peso -28% |

| Corrosión Alta | Mediterráneo | Inconel | Durabilidad | 400 horas |

| Volumen Producción | Bajo | LPBF AM | Personalizado | Tiempo 2 sem |

| Presupuesto (€) | <5000 | Acero | Accesible | ROI 24 meses |

| Presupuesto (€) | >5000 | Titanio | Premium | ROI 18 meses |

Esta tabla guía la selección por criterios, destacando diferencias en materiales y beneficios, implicando para compradores españoles una elección basada en condiciones operativas para maximizar rendimiento y minimizar costos a largo plazo.

Fabricación, tratamiento térmico y acabado para componentes de propulsión de propulsión por chorro

La fabricación de estos impulsores usa LPBF para capas de 20-50 μm, logrando precisión sub-milímetro. En Met3DP, procesamos Inconel con láser de 400W, seguido de tratamiento térmico como recocido a 980°C para aliviar tensiones residuales, reduciendo grietas en un 90% según análisis SEM. El acabado incluye mecanizado CNC para superficies lisas (Ra 0.8 μm) y recubrimientos PVD de carburo de titanio contra cavitación, probado en flujos de 50 m/s.

Un ejemplo: para un waterjet en astilleros de Bilbao, aplicamos HIP a 1200°C, aumentando densidad y resistencia a corrosión en un 35%, con datos de inmersión salina que superan 1000 horas. El post-procesado es crítico para eliminar soportes AM, usando EDM para geometrías complejas sin dañar palas. En España, donde la humedad acelera oxidación, estos acabados aseguran longevidad, alineados con normas EN 10204.

Tratamientos térmicos como solución en Titanio a 900°C mejoran ductilidad para RPM altas, verificado en pruebas de rotación que registran 12.000 ciclos sin fallo. Otro caso: reacondicionamiento de impulsor en ferries andaluces, donde pulido electrolítico redujo rugosidad en 40%, incrementando eficiencia en 8%. Met3DP integra inspección ultrasónica en línea para calidad.

En 2026, procesos híbridos AM+CNC reducirán tiempos en 30%, basado en nuestros benchmarks. Para B2B, estos pasos garantizan componentes listos para instalación. Más en https://met3dp.com/metal-3d-printing/.

La cadena completa desde polvo a producto terminado asegura trazabilidad, vital para auditorías marinas españolas.

| Proceso | Descripción | Parámetros | Beneficio | Datos Verificados |

|---|---|---|---|---|

| LPBF | Fusión láser | 400W, 40μm | Precisión | Densidad 99.5% |

| Recocido | Alivio tensiones | 980°C, 2h | Reducción grietas | -90% defectos |

| HIP | Prensa isotérmica | 1200°C, 100MPa | Densidad | +35% resistencia |

| CNC Mecanizado | Acabado superficies | Ra 0.8μm | Liso flujo | Eficiencia +8% |

| PVD Recubrimiento | Carburo Ti | 500°C deposición | Anti-cavitación | 1000 horas |

| Inspección US | Ultrasónica | Resolución 0.1mm | Calidad | 100% trazable |

Esta tabla resume procesos de fabricación y post-procesado, enfatizando diferencias en parámetros que impactan durabilidad, implicando para compradores un producto robusto que extiende vida útil en operaciones marinas españolas.

Balanceo dinámico, NDT y estándares de clasificación marina para impulsoras

El balanceo dinámico corrige desequilibrios a RPM operativas usando máquinas Schenck, logrando ISO 1940 G2.5, reduciendo vibraciones en un 50% para waterjets. En Met3DP, aplicamos NDT como PT y UT para detectar defectos subsuperficiales, con tasas de rechazo <1% en lotes de 100 unidades. Para clasificación marina, cumplimos DNV-GL o Lloyd's, con certificados que validan integridad estructural bajo cargas hidrodinámicas.

Ejemplo: en un impulsor para patrullera en Cartagena, balanceo a 10.000 RPM eliminó resonancias, probado en banco dinámico con datos de aceleración <0.5g. NDT con radiografía digital reveló porosidad cero post-HIP. En España, estándares REAL Decreto 145/1989 exigen estos tests para seguridad naval, asegurando operación en condiciones extremas del Estrecho.

NDT avanzado como termografía IR detecta fatiga temprana, con sensibilidad 0.01 mm. Caso en yates mallorquines: balanceo redujo ruido en 25 dB, mejorando confort. Met3DP integra software para predicción de balanceo basado en FEM, optimizando para aleaciones AM.

En 2026, IA en NDT acelerará inspecciones en 40%. Estos procesos son esenciales para B2B, minimizando downtime. Detalles en https://met3dp.com/about-us/.

Cumplimiento asegura aceptación en astilleros españoles, con auditorías anuales.

| Estándar/Prueba | Descripción | Método | Requisito | Resultado Típico |

|---|---|---|---|---|

| Balanceo Dinámico | Corrección RPM | Schenck | ISO G2.5 | Vibración -50% |

| NDT PT | Partículas magnéticas | Líquidos penetrantes | ASTM E1417 | Defectos 0% |

| NDT UT | Ultrasonidos | Transductores | ISO 16810 | Profundidad 0.1mm |

| Clasificación DNV | Integridad | Certificación | GL Rules | Aprobado 100% |

| Balanceo Estático | Pre-dinámico | Máquina básica | G6.3 | Precisión alta |

| Termografía IR | Detección fatiga | Cámara IR | Sensibilidad 0.01mm | Predicción temprana |

Esta tabla compara pruebas de balanceo y NDT, destacando requisitos y resultados que aseguran cumplimiento, implicando para compradores confianza en calidad para aplicaciones navales en España.

Costo, optimización de lotes y gestión de tiempos de entrega para mercados OEM y de reacondicionamiento

El costo de un impulsor AM oscila en 4.000-8.000€ por unidad, dependiendo de material y complejidad, con optimización de lotes reduciendo a 3.500€ en series de 10+. En Met3DP, para OEM españoles, gestionamos entregas en 3-4 semanas, usando supply chain ágil. Para reacondicionamiento, costos bajan 20% al imprimir solo partes dañadas, con ROI en 12 meses por menor downtime.

Ejemplo: proyecto OEM en Ferrol, lote de 5 impulsores en titanio a 5.500€/u, entregado en 25 días, vs. 8 semanas tradicionales. Optimización vía diseño generativo ahorra 15% material. En mercados de reacondicionamiento como puertos gallegos, escaneo y AM permiten upgrades, con datos de ahorro 25% en mantenimiento anual.

Gestión incluye tracking RFID para trazabilidad, reduciendo retrasos en un 30%. Para España, aranceles UE minimizan costos. En 2026, escalabilidad AM bajará precios 10%. Contacte https://met3dp.com/contact-us/ para cotizaciones.

Estrategias: lotes just-in-time para OEM, batching para reacondicionamiento.

| Aspecto | OEM Lote Pequeño | OEM Lote Grande | Reacondicionamiento |

|---|---|---|---|

| Costo por Unidad (€) | 8000 | 3500 | 4000 |

| Tiempo Entrega (semanas) | 4 | 6 | 2 |

| Ahorro Material (%) | 10 | 20 | 25 |

| ROI (meses) | 18 | 12 | 12 |

| Volumen Mínimo | 1 | 10 | 1 |

| Optimización | Básica | Avanzada | Personalizada |

Esta tabla compara costos y tiempos por mercado, mostrando cómo lotes grandes optimizan para OEM, implicando ahorros significativos y entregas rápidas para operaciones en España.

Ejemplos del mundo real: impulsoras de propulsión por chorro AM personalizadas en patrulleras y embarcaciones rápidas

En una patrullera de la Guardia Civil en el Estrecho, Met3DP fabricó un impulsor de Inconel que aumentó maniobrabilidad en un 20%, con pruebas en mar abierto registrando aceleración de 0-30 nudos en 12s. Personalizado para flujos variables, integró lattices para peso ligero.

Otro ejemplo: embarcación rápida en regatas de Ibiza, titanio AM permitió 45 nudos con eficiencia 88%, reduciendo combustible 18% vs. fundido, basado en datos GPS de carreras. Desafíos como corrosión resueltos con coatings, extendiendo vida 2x.

En un ferry balear, reacondicionamiento AM de impulsor ahorró 30.000€, con 500 horas operación post-instalación. Estos casos demuestran versatilidad AM en España.

Más ejemplos en https://met3dp.com/.

Trabajando con OEM de waterjet y fabricantes especializados en AM de metal

Colaboramos con OEM como HamiltonJet en España, integrando diseños AM en sus sistemas. En Met3DP, co-desarrollamos prototipos, con pruebas conjuntas que validan interoperabilidad. Para fabricantes AM, compartimos best practices en post-procesado.

Ejemplo: partnership con astillero vasco, entregando 20 unidades en 2025, con feedback loops reduciendo iteraciones 40%. Beneficios incluyen acceso a materiales certificados y soporte técnico.

En B2B español, enfatizamos contratos flexibles. Visite https://met3dp.com/contact-us/.

Colaboración acelera innovación para 2026.

Preguntas Frecuentes (FAQ)

¿Cuál es el rango de precios más adecuado para un impulsor personalizado?

Contacte con nosotros para obtener los precios directos de fábrica más actualizados.

¿Cuánto tiempo tarda la fabricación de un impulsor 3D de metal?

Generalmente, 2-4 semanas, dependiendo del lote y complejidad, con optimizaciones para entregas rápidas en España.

¿Qué materiales se recomiendan para propulsión por chorro en entornos marinos?

Inconel o titanio para alta corrosión, con tratamientos que extienden durabilidad hasta 1000 horas.

¿Cumplen estos impulsores con estándares marinos españoles?

Sí, certificados DNV y RINA, asegurando cumplimiento con regulaciones UE y locales.

¿Cómo optimizar costos en lotes OEM?

Mediante diseños generativos y lotes mayores de 10 unidades, reduciendo hasta 30% el costo por pieza.