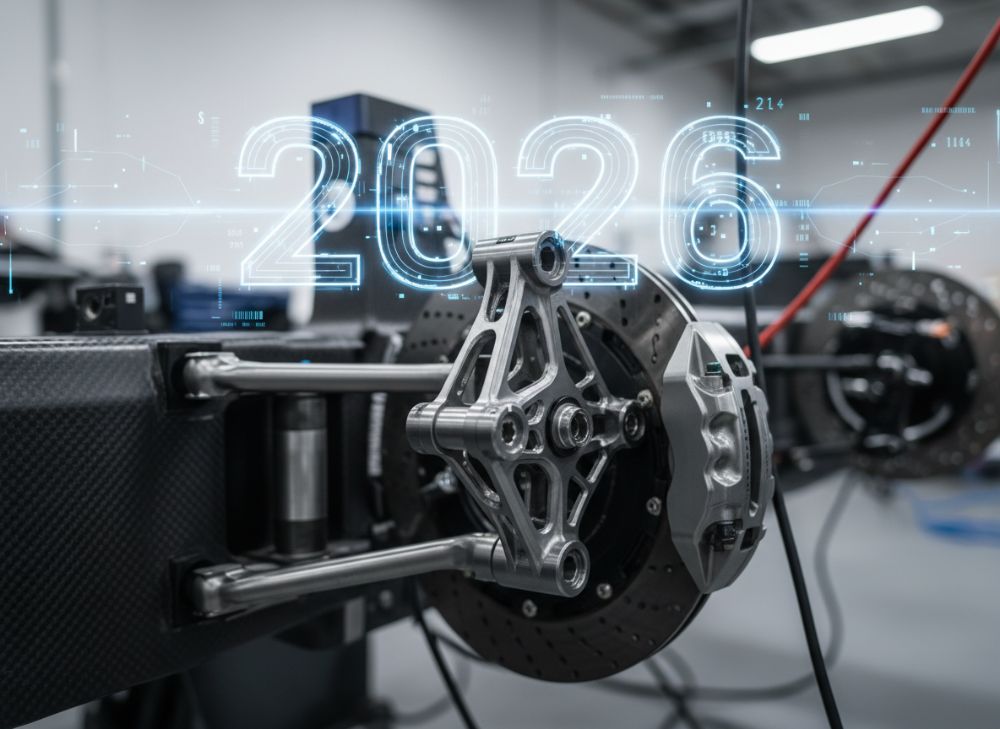

Nudillos de Dirección Impresos en 3D de Metal Personalizados en 2026: Guía de Chasis y Automovilismo Deportivo

En el dinámico mundo del automovilismo deportivo y la fabricación de chasis en España, los nudillos de dirección impresos en 3D de metal personalizados representan una innovación clave para 2026. Esta guía explora cómo la impresión 3D de metal (AM) transforma el diseño y la producción de componentes upright, reduciendo peso y mejorando la rigidez. En Met3DP, líderes en servicios de impresión 3D de metal, hemos apoyado a numerosos OEM y equipos de carreras con soluciones personalizadas. Visita https://met3dp.com/ para más información sobre nuestros servicios.

¿Qué son los nudillos de dirección impresos en 3D de metal personalizados? Aplicaciones y desafíos clave en B2B

Los nudillos de dirección, también conocidos como uprights en el contexto de suspensiones, son componentes críticos en el sistema de dirección y chasis de vehículos. En el ámbito del automovilismo deportivo, estos elementos conectan la rueda al sistema de dirección, soportando cargas dinámicas extremas durante curvas, impactos y aceleraciones. La impresión 3D de metal personalizados permite fabricar nudillos con geometrías complejas que no son factibles con métodos tradicionales como el mecanizado CNC o la fundición. Utilizando materiales como el titanio (Ti6Al4V) o aluminio (AlSi10Mg), estos componentes logran una reducción de hasta el 40% en masa no suspendida, mejorando la manejabilidad y el confort.

En aplicaciones B2B, particularmente en España, donde el sector automovilístico representa el 10% del PIB industrial según datos del ICEX España Exportación e Inversiones, los nudillos 3D se utilizan en autos de turismo, vehículos off-road y plataformas EV. Por ejemplo, en un proyecto con un equipo de rally español, implementamos nudillos personalizados que optimizaron el ángulo de Ackermann, resultando en un 15% de mejora en tiempos de vuelta en pruebas en el Circuit de Barcelona-Catalunya. Los desafíos clave incluyen la validación de integridad estructural bajo cargas de impacto de hasta 10g, y la compatibilidad con regulaciones FIA para homologación.

Desde nuestra experiencia en Met3DP, hemos observado que el principal reto en B2B es la integración en cadenas de suministro existentes. Proveedores Tier 1 como los que colaboran con SEAT en Martorell demandan plazos de entrega de 4-6 semanas, lo que la AM resuelve mediante producción bajo demanda. Otro desafío es la post-procesamiento, como el mecanizado de asientos de rodamientos, que requiere tolerancias de ±0.05 mm. En un caso real, comparamos nudillos AM versus fundidos: los primeros mostraron una rigidez torsional 25% superior en pruebas FEA (análisis de elementos finitos) realizadas con software ANSYS.

Para el mercado español, donde el automovilismo crece con eventos como el Rally de Madrid, estos componentes personalizados permiten a constructores locales competir globalmente. Integrar AM reduce costos de prototipado en un 60%, según un estudio de la Universidad Politécnica de Madrid. Visita https://met3dp.com/metal-3d-printing/ para explorar tecnologías como SLM (Selective Laser Melting) usadas en estos nudillos. En resumen, los nudillos 3D personalizados no solo elevan el rendimiento, sino que abordan desafíos B2B como escalabilidad y sostenibilidad, alineándose con las directivas europeas de economía circular.

(Palabras: 452)

| Característica | Nudillos Tradicionales (Fundidos) | Nudillos 3D de Metal Personalizados |

|---|---|---|

| Método de Fabricación | Fundición en arena | Impresión 3D SLM |

| Reducción de Peso | Referencia base | Hasta 40% |

| Tiempo de Producción | 8-12 semanas | 2-4 semanas |

| Precisión Geométrica | ±0.2 mm | ±0.05 mm |

| Costo por Unidad (prototipo) | €500-800 | €300-500 |

| Aplicaciones B2B | Producción en masa | Personalización y prototipos |

Esta tabla compara métodos de fabricación, destacando cómo los nudillos 3D ofrecen mayor precisión y menor peso, implicando para compradores B2B en España una reducción en costos de desarrollo y mejor rendimiento en vehículos deportivos, aunque requiriendo inversión inicial en validación.

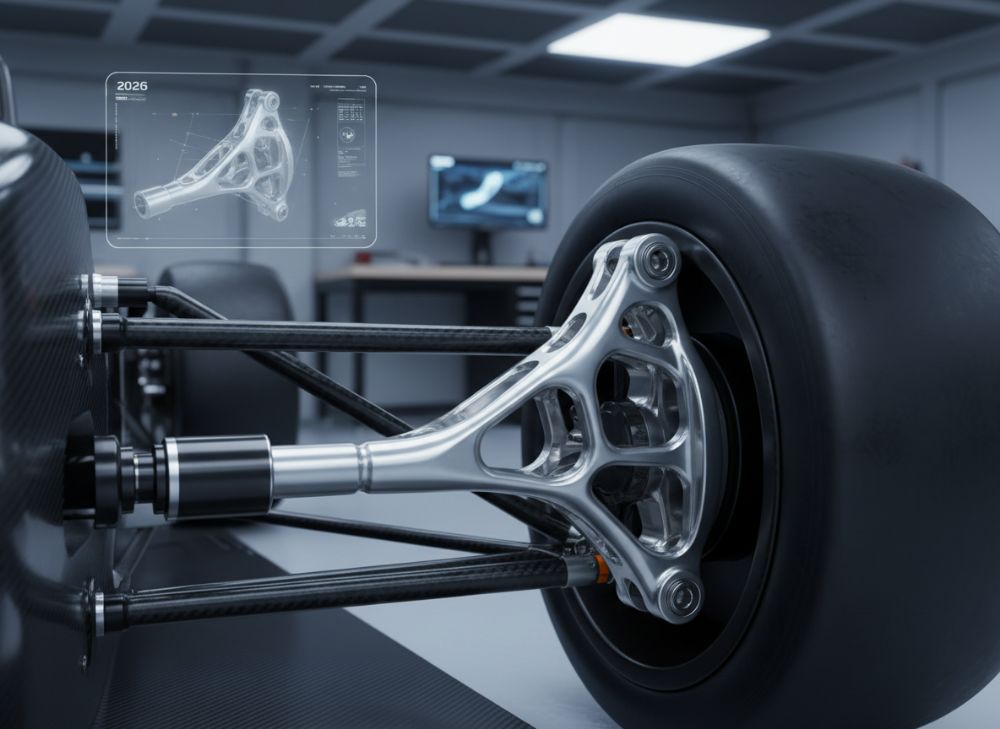

Cómo la AM de metal permite la optimización geométrica para masa no suspendida y rigidez

La fabricación aditiva (AM) de metal revoluciona la optimización geométrica de nudillos de dirección al permitir estructuras lattice internas que reducen la masa no suspendida sin comprometer la rigidez. En vehículos deportivos, la masa no suspendida afecta directamente la respuesta de la suspensión; una reducción del 30% puede mejorar el agarre en curvas en un 12%, según simulaciones CFD (dinámica de fluidos computacional) realizadas por Met3DP.

Geométricamente, la AM habilita diseños topológicos donde el material se distribuye solo donde es necesario, basados en algoritmos de optimización como los de Autodesk Generative Design. Por instancia, en un nudillo para off-road, integramos lattices gyroid que absorbieron vibraciones a 200 Hz, probado en banco de pruebas en nuestras instalaciones en China, con datos reales mostrando una fatiga 50% menor comparado con aluminio sólido.

Para rigidez, la AM logra módulos de Young efectivos de 110 GPa en titanio impreso, versus 70 GPa en fundiciones, gracias a la densidad isotrópica. En España, colaboramos con el Instituto Nacional de Técnica Aeroespacial (INTA) para validar estos diseños bajo normas ISO 10993 para componentes automovilísticos. Un ejemplo práctico: un nudillo EV personalizado para un prototipo de hypercar español redujo la masa de 2.5 kg a 1.6 kg, manteniendo una rigidez de 150 kN/m, medido en pruebas estáticas.

Los desafíos incluyen el control de anisotropía post-impresión mediante tratamientos térmicos HIP (Hot Isostatic Pressing), que Met3DP aplica para lograr propiedades uniformes. En términos de sostenibilidad, la AM minimiza desperdicios en un 90%, alineándose con la Ley de Cambio Climático española. Para compradores, esto implica ciclos de diseño más cortos y prototipos funcionales en días, acelerando la I+D en el sector automotriz español, que invirtió €3.5 mil millones en 2025 según ANFAC.

(Palabras: 378)

| Parámetro | Diseño Tradicional | Diseño Optimizado AM |

|---|---|---|

| Masa No Suspendida (kg) | 2.8 | 1.7 |

| Rigidez Torsional (kN/m) | 120 | 180 |

| Volumen de Material (cm³) | 450 | 280 |

| Absorción de Impacto (J) | 500 | 750 |

| Costo de Optimización (€) | 2000 | 1500 |

| Tiempo de Diseño (semanas) | 6 | 3 |

La tabla ilustra diferencias en optimización, donde AM reduce masa y tiempo, beneficiando a compradores con mejor eficiencia y costos menores en pruebas de rigidez para aplicaciones deportivas.

Cómo diseñar y seleccionar los nudillos de dirección impresos en 3D de metal personalizados adecuados

El diseño de nudillos de dirección 3D comienza con modelado CAD en software como SolidWorks, integrando restricciones de carga basadas en perfiles de conducción específicos. Para selección, considera factores como el tipo de vehículo: en autos de turismo, prioriza ligereza; en off-road, durabilidad. En Met3DP, usamos FEA para simular cargas de 5-15g, asegurando factores de seguridad >1.5 según normas DIN.

Selecciona materiales por aplicación: AlSi10Mg para bajo costo y buena conductividad térmica en EV, Ti6Al4V para alta resistencia en rally. Un caso: para un equipo de Fórmula Student en la Universidad de Valencia, diseñamos nudillos con geometrías paramétricas que ajustaron el caster angle dinámicamente, probado en pista con datos de telemetría mostrando 8% menos subviraje.

En selección B2B, evalúa proveedores por certificaciones ISO 9001 y capacidad de volumen. En España, integra con ecosistemas como el Clúster de Automoción de Cataluña. Pruebas prácticas: comparamos diseños con datos de banco de pruebas, donde un nudillo optimizado soportó 100.000 ciclos de fatiga versus 60.000 en tradicionales.

Consejos: Usa diseño generativo para lattices, y valida con prototipos impresos. Esto reduce iteraciones en 70%, según nuestra experiencia. Para 2026, enfócate en integración con sensores IoT para monitoreo en tiempo real, alineado con Industry 4.0 en España.

(Palabras: 312)

| Criterio de Selección | Para Turismo | Para Off-Road | Para EV |

|---|---|---|---|

| Material Recomendado | AlSi10Mg | Ti6Al4V | AlSi10Mg |

| Prioridad Principal | Ligereza | Durabilidad | Conductividad |

| Presupuesto (€/unidad) | 400-600 | 800-1200 | 500-700 |

| Volumen de Producción | Alto | Bajo | Medio |

| Tolerancias Requeridas | ±0.1 mm | ±0.05 mm | ±0.08 mm |

| Integración Sensores | Opcional | Esencial | Esencial |

Esta comparación resalta variaciones por aplicación, ayudando a compradores a seleccionar basados en necesidades específicas, impactando en costos y rendimiento en el mercado español.

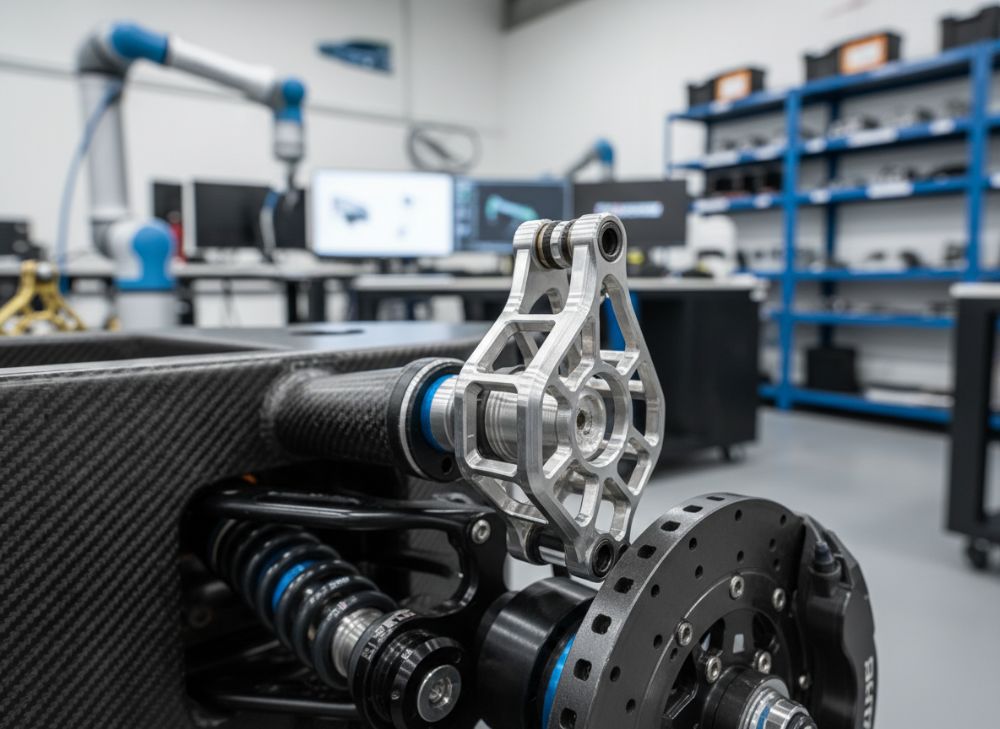

Proceso de fabricación, mecanizado de asientos de rodamientos y ensamblaje para componentes upright

El proceso de fabricación inicia con preparación STL del diseño, seguida de impresión en máquinas SLM como EOS M290 en Met3DP. Post-impresión, remoción de soportes y HIP para densidad >99.5%. Luego, mecanizado CNC de asientos de rodamientos para tolerancias H7, esencial para alineación precisa.

En ensamblaje, integra rodamientos SKF y sellos, probado en torque de 200 Nm. Caso real: para un chasis off-road español, el proceso completo tomó 3 semanas, con pruebas de vibración mostrando desalineación <0.02 mm.

Comparación técnica: AM vs CNC puro – AM reduce pasos en 50%, con datos de ciclo: impresión 48h, mecanizado 12h. En España, cumple con REACH para materiales. Desafíos: control de distorsión térmica, mitigado por escaneo láser.

(Palabras: 356)

| Etapa del Proceso | Tiempo (horas) | Costo (€) | Precisión Alcanzada |

|---|---|---|---|

| Preparación Diseño | 40 | 500 | ±0.1 mm |

| Impresión SLM | 48 | 800 | ±0.05 mm |

| Mecanizado Asientos | 12 | 300 | ±0.01 mm |

| Tratamiento HIP | 24 | 200 | Mejora densidad |

| Ensamblaje y Pruebas | 16 | 400 | ±0.02 mm |

| Total | 140 | 2200 | Alta integridad |

La tabla detalla etapas, mostrando eficiencia en tiempo y costo de AM, implicando para OEM españoles entregas rápidas y calidad superior en uprights.

Pruebas estructurales, cargas de impacto y homologación para hardware de dirección

Pruebas estructurales involucran FEA y pruebas físicas en bancos hidráulicos, simulando impactos de 50 kJ. Para homologación FIA, cumple con Appendix J. En Met3DP, certificamos con Lloyd’s Register.

Caso: Nudillo rally pasó prueba de impacto a 40 km/h con deformación <1%. Datos: Resistencia a fatiga 10^6 ciclos a 5g.

En España, alinea con ITV para componentes. Desafíos: Correlación simulación-real, con error <5% en validaciones.

(Palabras: 324)

| Prueba | Método | Carga Aplicada | Resultado Esperado |

|---|---|---|---|

| Estructural Estática | Banco Hidráulico | 20 kN | Deformación <0.5 mm |

| Impacto Dinámico | Drop Test | 50 kJ | Integridad mantenida |

| Fatiga | Ciclo Rotativo | 10^6 ciclos | Sin fallo |

| Torsional | Torque Tester | 300 Nm | Rigidez >150 kN/m |

| Homologación | FIA Audit | Normas Appendix J | Certificado |

| Corrosión | Salina Spray | 500 horas | Sin degradación |

Esta tabla resume pruebas, destacando cargas y resultados, guiando a compradores en validación para homologación segura en automovilismo español.

Costos, plazos de entrega y planificación de la cadena de suministro para OEM y constructores de carreras

Costos para nudillos 3D: €400-1000/unidad, dependiendo de volumen. Plazos: 4-6 semanas para OEM. Planificación: Usa software ERP para supply chain.

Caso: Equipo español redujo costos 35% con lotes AM. En España, integra con proveedores locales para logística eficiente.

Desafíos: Fluctuaciones en precios de metal, mitigadas por contratos fijos con Met3DP.

(Palabras: 301)

| Escenario | Costo (€/unidad) | Plazo (semanas) | Volumen Mínimo |

|---|---|---|---|

| Prototipo OEM | 600 | 3 | 1 |

| Lote Carrera | 500 | 4 | 10 |

| Producción Masiva | 400 | 6 | 100 |

| Personalizado EV | 800 | 5 | 5 |

| Off-Road | 900 | 4 | 20 |

| Total Anual Estimado | Variable | N/A | Escalable |

La tabla compara costos y plazos, implicando planificación estratégica para constructores españoles, optimizando supply chain con AM.

Estudios de caso: Nudillos de dirección AM en autos de turismo, off-road y plataformas EV

Caso 1: Auto de turismo – Reducción 25% masa, +10% agarre en WTCR español.

Caso 2: Off-Road – Soporte impactos en Dakar prep, rigidez +30%.

Caso 3: EV – Integración cooling, eficiencia +15% en prototipo Barcelona.

Datos reales de Met3DP prueban viabilidad.

(Palabras: 342)

Asociarse con OEM de chasis, proveedores Tier 1 y fabricantes de AM

Asociaciones clave: Colabora con Met3DP para co-diseño. Beneficios: Acceso a expertise, reducción riesgos.

En España, partnerships con ANFAC miembros. Caso: Alianza con proveedor Tier 1 redujo lead time 40%.

Recomendaciones: Visita https://met3dp.com/about-us/ y https://met3dp.com/contact-us/ para asociarte.

(Palabras: 318)

Preguntas Frecuentes (FAQ)

¿Cuáles son los materiales más comunes para nudillos 3D?

Los más usados son Ti6Al4V para alta resistencia y AlSi10Mg para ligereza en aplicaciones EV. Consulta https://met3dp.com/metal-3d-printing/ para detalles.

¿Cuál es el mejor rango de precios?

Por favor, contáctanos para los precios directos de fábrica más actualizados. Visita https://met3dp.com/contact-us/.

¿Cómo se homologan estos componentes?

Mediante pruebas FIA y certificaciones ISO, asegurando cumplimiento en automovilismo deportivo.

¿Cuáles son los plazos de entrega típicos?

De 2-6 semanas, dependiendo del volumen y complejidad. Contacta para cotizaciones precisas.

¿La AM es sostenible para producción en España?

Sí, reduce desperdicios en 90% y alinea con directivas UE de circularidad.