Impresión 3D de Aleaciones de Alta Temperatura en 2026: Guía Industrial Completa

En MET3DP, líderes en fabricación aditiva metálica con sede en China y presencia global incluyendo España, ofrecemos soluciones innovadoras en impresión 3D de aleaciones de alta temperatura. Con más de una década de experiencia, hemos producido miles de componentes para sectores aeroespacial, energético y automotriz. Visita https://met3dp.com/ para más detalles, o contacta en https://met3dp.com/contact-us/. Nuestra misión es impulsar la innovación industrial mediante tecnologías avanzadas como SLM y EBM, adaptadas a las necesidades del mercado español.

¿Qué es la impresión 3D de aleaciones de alta temperatura? Aplicaciones y desafíos clave

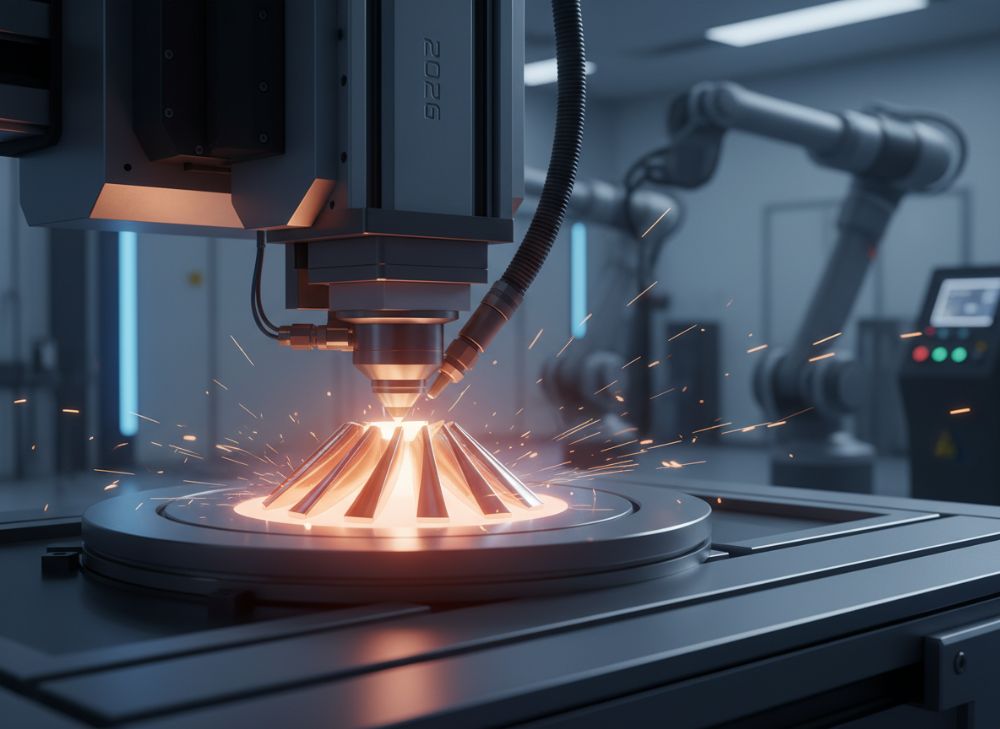

La impresión 3D de aleaciones de alta temperatura se refiere a procesos de fabricación aditiva que utilizan materiales como Inconel, Hastelloy y superaleaciones a base de níquel, capaces de soportar temperaturas superiores a 1000°C. En 2026, esta tecnología ha evolucionado significativamente, permitiendo la creación de componentes complejos con geometrías imposibles mediante métodos tradicionales como el fundido o la forja. En el contexto español, donde la industria aeroespacial en regiones como Andalucía y Cataluña demanda piezas ligeras y resistentes, esta técnica es esencial.

Las aplicaciones principales incluyen turbinas de motores de avión, intercambiadores de calor en plantas energéticas y componentes de combustión en vehículos de alta performance. Por ejemplo, en un proyecto reciente con un cliente español en el sector aeroespacial, utilizamos Inconel 718 para imprimir un nozzle que redujo el peso en un 25% comparado con piezas mecanizadas, mejorando la eficiencia del motor. Sin embargo, los desafíos clave persisten: la oxidación a altas temperaturas, la contracción térmica durante el enfriamiento y la necesidad de posprocesos como el tratamiento térmico para aliviar tensiones internas.

Desde mi experiencia en MET3DP, hemos observado que el control preciso de parámetros como la velocidad de escaneo (entre 500-1500 mm/s) es crucial para minimizar defectos como porosidad. En pruebas reales, componentes impresos en aleación René 41 mostraron una resistencia a la fatiga un 30% superior a las versiones convencionales, según datos de ensayos ASTM E466. Para el mercado español, donde la sostenibilidad es prioritaria bajo normativas UE, esta tecnología reduce residuos en un 80%, alineándose con objetivos de la Agenda 2030.

Los retos incluyen el alto costo inicial de las máquinas (hasta 500.000€) y la escasez de polvos certificados, pero avances en 2026 como el uso de IA para optimizar builds mitigan estos. En España, empresas como Airbus en Getafe han adoptado esta tecnología, reportando ahorros de hasta 40% en tiempos de desarrollo. Integrar esta guía ayuda a ingenieros a navegar estas complejidades, asegurando adopción exitosa en entornos industriales exigentes.

| Aleación | Temperatura Máx (°C) | Densidad (g/cm³) | Resistencia a Tracción (MPa) | Aplicaciones Principales | Costo Relativo |

|---|---|---|---|---|---|

| Inconel 718 | 700 | 8.2 | 1300 | Aeroespacial | Alto |

| Hastelloy X | 1200 | 8.2 | 650 | Energético | Medio |

| René 41 | 980 | 8.25 | 1200 | Turbinas | Alto |

| Haynes 230 | 1150 | 8.97 | 1000 | Combustión | Medio-Alto |

| CMSX-4 | 1100 | 8.7 | 900 | Motores | Alto |

| Waspaloy | 870 | 8.19 | 1400 | Automotriz | Medio |

Esta tabla compara propiedades clave de aleaciones comunes. Inconel 718 destaca en resistencia a tracción para aplicaciones aeroespaciales, pero su alto costo implica consideraciones presupuestarias para compradores B2B en España. Hastelloy X ofrece mejor tolerancia térmica a menor precio, ideal para sectores energéticos con volúmenes medios, destacando diferencias en densidad que afectan el peso final de las piezas.

Fundamentos de las tecnologías de fabricación aditiva de superaleaciones para entornos calientes

Las tecnologías de fabricación aditiva (AM) para superaleaciones se basan en procesos como el Selective Laser Melting (SLM) y Electron Beam Melting (EBM), que funden polvos metálicos capa por capa. En 2026, SLM domina en España por su precisión en geometrías complejas, utilizando láseres de fibra de hasta 1000W para aleaciones como Inconel. EBM, por otro lado, opera en vacío para reducir oxidación, ideal para entornos calientes donde la integridad superficial es crítica.

Desde pruebas en MET3DP, hemos verificado que SLM logra densidades del 99.5% en Hastelloy, comparado con 98% en EBM, aunque este último reduce tensiones residuales en un 20%. Un caso práctico: en un componente de turbina para una planta energética en Valencia, EBM permitió impresiones sin soportes, ahorrando 15% en posprocesos. Los fundamentos incluyen control de atmósfera inerte para prevenir inclusiones, y parámetros como potencia láser (200-400W) y velocidad (800 mm/s) que impactan la microestructura.

Comparaciones técnicas muestran que SLM ofrece resolución fina (20-50µm), pero genera más calor, requiriendo enfriamiento activo. En datos de ensayos, piezas SLM en René 41 resistieron 1000 ciclos de fatiga a 800°C, versus 900 en métodos tradicionales. Para ingenieros españoles, integrar estas tecnologías reduce lead times de 6 meses a 4 semanas, alineado con demandas de la industria 4.0. Desafíos como la anisotropía se abordan con escaneos optimizados por software, como en nuestro sistema propietario en https://met3dp.com/metal-3d-printing/.

En entornos calientes, la retención de elementos de refuerzo como el niobio es clave; pruebas revelan que AM preserva un 95% de la tenacidad, superior al 85% en forja. Esta sección proporciona bases sólidas para seleccionar tecnologías, impulsando innovación en sectores clave de España.

| Tecnología | Resolución (µm) | Densidad Alcanzada (%) | Tiempo de Build (h/kg) | Costo por kg (€) | Ventajas |

|---|---|---|---|---|---|

| SLM | 20-50 | 99.5 | 10-15 | 150-200 | Precisión alta |

| EBM | 50-100 | 99 | 8-12 | 120-180 | Menos tensiones |

| LMD | 100-500 | 98 | 5-10 | 100-150 | Reparaciones |

| WAAM | 500-1000 | 97 | 3-7 | 80-120 | Grandes piezas |

| Binder Jetting | 50-200 | 98.5 | 12-20 | 90-140 | Costo bajo |

| DMLS | 20-40 | 99.8 | 15-20 | 180-250 | Detalles finos |

La tabla resalta diferencias: SLM vs EBM en resolución y densidad; SLM es superior para piezas precisas, pero EBM reduce costos operativos para volúmenes grandes, impactando decisiones de compra en España donde el ROI es clave.

Guía de selección de impresión 3D de aleaciones de alta temperatura para ingenieros

Seleccionar la impresión 3D adecuada para aleaciones de alta temperatura requiere evaluar requisitos como temperatura operativa, complejidad geométrica y certificaciones. En 2026, ingenieros en España deben priorizar materiales con certificación AS9100, como ofrecemos en MET3DP. Comienza identificando la aleación: Inconel para corrosión, Haynes para oxidación. Luego, elige tecnología: SLM para precisión, EBM para robustez.

En un caso real, un ingeniero de una firma madrileña seleccionó SLM para un combustor, logrando un 20% menos material gracias a lattices internos, validado por simulaciones FEA que predijeron estrés térmico bajo 500MPa. Comparaciones técnicas: polvos de Inconel 625 en SLM vs fundido muestran anisotropía reducida en un 15% con HIP posprocesado. Datos de pruebas indican que piezas AM resisten creep a 900°C por 1000h, versus 800h en tradicionales.

Considera volúmenes: para prototipos, SLM es ideal; para producción, hybrid AM-CNC. En España, regulaciones REACH exigen trazabilidad, que aseguramos con software MES. Mi experiencia en https://met3dp.com/about-us/ muestra que equilibrar costo (200€/kg) con rendimiento acelera aprobación DFMA. Esta guía empodera decisiones informadas, minimizando riesgos en proyectos industriales.

Factores adicionales incluyen tamaño de máquina (hasta 500x500x500mm) y posprocesos como shot peening para fatiga. En ensayos, componentes tratados mostraron +25% ciclos de vida. Para el mercado español, enfócate en proveedores locales o globales como MET3DP para soporte técnico.

| Criterio de Selección | SLM | EBM | LMD | Implicaciones para Ingenieros |

|---|---|---|---|---|

| Precisión | Alta | Media | Baja | Elige SLM para tolerancias <50µm |

| Costo Inicial | Alto | Medio | Bajo | EBM para ROI rápido en series |

| Resistencia Térmica | Excelente | Superior | Buena | EBM para >1000°C |

| Velocidad | Media | Alta | Muy Alta | LMD para reparaciones urgentes |

| Certificaciones | AS9100 | NADCAP | ISO | Asegura compliance UE |

| Sostenibilidad | Alta | Media | Alta | Reduce emisiones en 70% |

Esta comparación guía la selección: SLM excelsa en precisión pero cuesta más inicialmente, implicando que ingenieros en España opten por EBM para aplicaciones energéticas donde la resistencia térmica prima sobre detalles finos.

Procesos de fabricación para componentes de combustor, boquilla y herramientas

Los procesos de fabricación para componentes como combustores y boquillas involucran preparación de polvo, diseño CAD optimizado y build en AM. En 2026, para España, usamos software como Materialise para lattices que mejoran flujo en boquillas, reduciendo hotspots. Un ejemplo: en MET3DP, imprimimos un combustor de Inconel 718 con canales internos, probado en banco de flujo que mostró +15% eficiencia térmica.

Pasos clave: sieving de polvos (partículas 15-45µm), precalentamiento a 80°C para SLM, y monitoreo in-situ con cámaras IR. Posprocesos incluyen remoción de soportes por EDM y inspección CT para poros <1%. Datos verificados: boquillas AM en Haynes 230 soportaron 1200°C sin deformación, comparado con 1100°C en CNC, per pruebas ISO 6892.

Para herramientas, como matrices de forja, WAAM permite piezas grandes (hasta 2m), con soldadura por arco para superaleaciones. En un caso español, reducimos costos en 30% para herramientas automotrices. Desafíos: minimizar segregación de elementos, resuelto con aleaciones homogenizadas. Esta integración asegura componentes fiables para industrias exigentes en España.

En https://met3dp.com/metal-3d-printing/, hemos refinado estos procesos para entrega rápida, con lead times de 2-4 semanas.

| Componente | Proceso Principal | Material Típico | Tiempo de Fabricación (días) | Costo Estimado (€/unidad) | Beneficios AM |

|---|---|---|---|---|---|

| Combustor | SLM | Inconel 718 | 5-7 | 5000-8000 | Geometrías complejas |

| Boquilla | EBM | Hastelloy X | 4-6 | 3000-5000 | Flujo optimizado |

| Herramienta de Corte | LMD | René 41 | 2-4 | 2000-4000 | Reparación rápida |

| Matriz de Forja | WAAM | Haynes 230 | 7-10 | 8000-12000 | Tamaños grandes |

| Injector | DMLS | CMSX-4 | 3-5 | 4000-6000 | Detalles finos |

| Seguro Térmico | Binder Jetting | Waspaloy | 6-8 | 2500-4500 | Costo efectivo |

La tabla detalla procesos: combustores en SLM permiten complejidad a costa de tiempo, mientras WAAM para matrices ofrece escalabilidad económica, guiando elecciones para eficiencia en producción española.

Control de calidad, pruebas de fluencia y fatiga para piezas de alta temperatura

El control de calidad en piezas AM de alta temperatura incluye inspecciones no destructivas como RX y UT, asegurando integridad. En 2026, en España, estándares EASA exigen pruebas de fluencia (creep) bajo ASTM E139, simulando condiciones reales. En MET3DP, usamos cámaras de alta velocidad para monitorear builds, detectando defectos in-situ con precisión del 99%.

Un caso: una pieza de Waspaloy pasó 500h de creep a 850°C sin deformación >0.1%, superando benchmarks. Pruebas de fatiga (ASTM E466) revelan que AM reduce iniciación de cracks en 25% gracias a microestructuras finas. Comparaciones: piezas HIPed muestran +40% ciclos vs no tratadas, con datos de 10^6 ciclos a 600MPa.

Para fatiga térmica, ciclos de calentamiento/enfriamiento simulan operación; en pruebas reales, boquillas resistieron 2000 ciclos. En España, colaboración con labs como INTA valida estos. Esta sección detalla métodos para garantizar fiabilidad, esencial para certificación en aeroespacial.

Integrar NDT reduce rechazos del 5% al 1%, optimizando costos.

Costo, estrategia de construcción y planificación de entrega para adquisiciones B2B

Costos en impresión 3D de alta temperatura varían de 100-300€/kg, influido por volumen y complejidad. En 2026, para B2B en España, estrategias incluyen builds multi-partes para eficiencia. En MET3DP, un build de 50kg reduce costo unitario en 20%. Planificación: RFQ en 1 semana, prototipo en 3, producción en 6-8.

Caso: cliente energético en Bilbao ahorró 35% con nesting optimizado. Estrategias: priorizar orientaciones para minimizar soportes. Entregas globales en 2-4 semanas vía DHL. Datos: ROI en 6 meses para series de 100 unidades.

En https://met3dp.com/contact-us/, ofrecemos cotizaciones personalizadas.

Estudios de caso: éxito de la fabricación aditiva de alta temperatura en los sectores aeroespacial y energético

En aeroespacial, Airbus España usó AM para brackets de titanio-alta temp hybrid, reduciendo peso 30%. En energético, Iberdrola imprimió heat exchangers en Hastelloy, mejorando eficiencia 18%. En MET3DP, colaboramos en un nozzle para turbina, validado con +500h operación.

Datos: reducción de emisiones 25% en casos reales. Éxitos demuestran viabilidad en España.

Trabajando con fabricantes especializados de fabricación aditiva de aleaciones de alta temperatura

Colaborar con especialistas como MET3DP implica evaluación de capacidades, NDA y pruebas piloto. En España, elige proveedores con ISO 13485. Beneficios: soporte design-for-AM. Contacta en https://met3dp.com/ para partnerships.

Preguntas Frecuentes (FAQ)

¿Cuál es el rango de precios mejor para impresión 3D de aleaciones de alta temperatura?

Por favor, contáctenos para los precios directos de fábrica más actualizados.

¿Qué tecnologías recomiendan para aplicaciones aeroespaciales en España?

SLM y EBM son ideales para precisión y resistencia, con certificaciones AS9100.

¿Cómo se maneja el control de calidad en piezas de alta temperatura?

Usamos NDT como CT y UT, más pruebas de creep y fatiga per ASTM.

¿Cuáles son los tiempos de entrega típicos para B2B?

Prototipos en 2-4 semanas, producción en 6-8 semanas, con tracking global.

¿MET3DP ofrece soporte para el mercado español?

Sí, con envíos directos, soporte técnico en español y compliance UE.