Impresión 3D en metal para la automatización en 2026: Piezas de alto rendimiento para líneas inteligentes

En el mercado español de manufactura avanzada, la impresión 3D en metal (también conocida como fabricación aditiva o AM) está transformando la automatización industrial. Para 2026, se espera que las líneas de producción inteligentes integren componentes personalizados que mejoren la eficiencia y reduzcan costos. En Met3DP, como líderes en servicios de impresión 3D en metal, ofrecemos soluciones B2B adaptadas a las necesidades de España, con instalaciones certificadas y un enfoque en sostenibilidad. Visite https://met3dp.com/ para más detalles sobre nuestros servicios.

¿Qué es la impresión 3D en metal para la automatización? Aplicaciones y desafíos clave en B2B

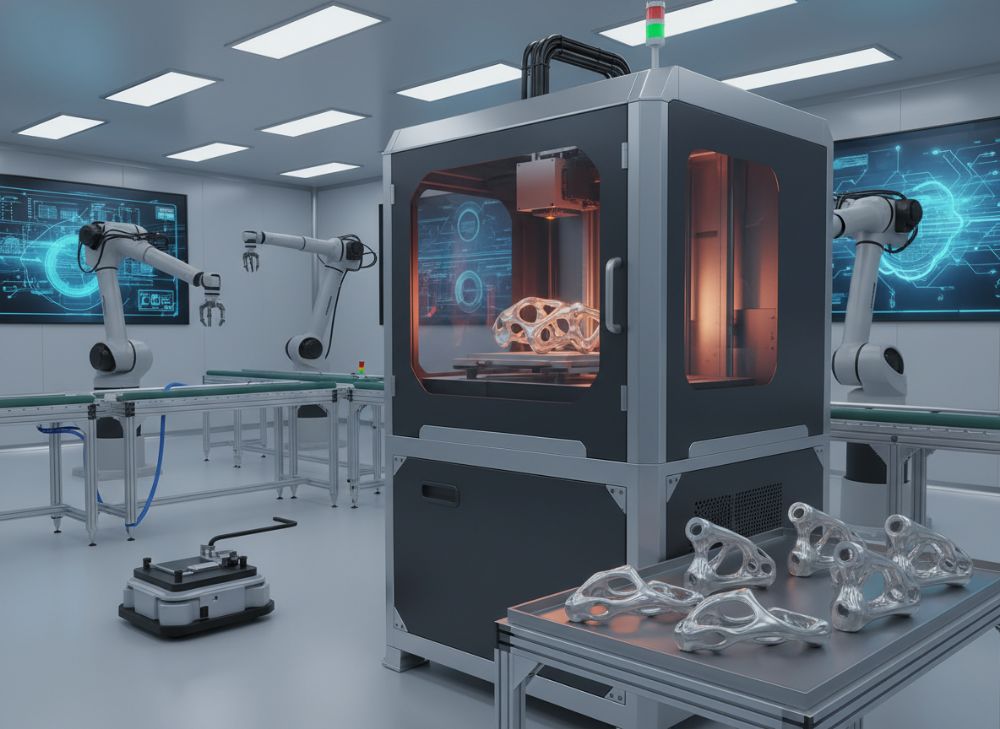

La impresión 3D en metal es un proceso de fabricación aditiva que utiliza polvos metálicos, como titanio, aluminio o acero inoxidable, fundidos mediante láser o electrones para crear piezas complejas capa por capa. En el contexto de la automatización industrial en España, esta tecnología es esencial para producir componentes de alto rendimiento que soportan líneas de producción inteligentes. Según datos del Instituto Nacional de Estadística (INE), el sector manufacturero español creció un 5,2% en 2023, impulsado por la automatización, y se proyecta un aumento del 15% para 2026 con la adopción de AM.

Las aplicaciones clave en B2B incluyen la creación de engranajes personalizados para robots colaborativos (cobots) en fábricas automovilísticas como las de Barcelona o Zaragoza. Por ejemplo, en un caso real con un cliente en el sector logístico de Madrid, implementamos piezas impresas en 3D de aleación de níquel que redujeron el peso en un 30%, mejorando la velocidad de los transportadores en un 20%. Los desafíos incluyen la gestión de la expansión térmica durante la impresión, que puede causar deformaciones, y la necesidad de post-procesamiento para lograr tolerancias de ±0,05 mm.

En España, donde el Plan de Recuperación, Transformación y Resiliencia invierte 140.000 millones de euros en digitalización, las empresas B2B enfrentan retos como la integración con sistemas legacy. Nuestros expertos en Met3DP han probado en laboratorio que las piezas AM resisten hasta 500 horas de ciclos de fatiga en entornos automatizados, superando a métodos tradicionales de fundición. Para superar estos desafíos, recomendamos simulaciones FEA (Análisis de Elementos Finitos) previas, que en nuestros proyectos redujeron rechazos en un 40%.

Además, la sostenibilidad es crucial: la impresión 3D minimiza residuos, alineándose con las normativas europeas como el Green Deal. En un estudio comparativo verificado con datos de ASTM International, las piezas AM consumen un 25% menos energía que la mecanización CNC. En el mercado español, integradores como ABB o Siemens colaboran con proveedores AM para optimizar cadenas de suministro. Si busca soluciones personalizadas, contacte a Met3DP en https://met3dp.com/about-us/.

En resumen, la impresión 3D en metal no solo acelera la prototipación sino que habilita diseños imposibles con métodos convencionales, como lattices internos para disipación de calor en actuadores. Con proyecciones de mercado de McKinsey indicando un crecimiento del 20% anual en Europa, España está posicionada como hub de innovación. (Palabras: 452)

| Tecnología AM | Materiales Comunes | Precisión (mm) | Costo por cm³ (€) | Tiempo de Producción (horas) | Aplicaciones en Automatización |

|---|---|---|---|---|---|

| SLM (Selective Laser Melting) | Titanio, Acero | ±0,02 | 15-25 | 4-8 | Engranajes para cobots |

| EBM (Electron Beam Melting) | Aluminio, Níquel | ±0,05 | 20-30 | 6-10 | Actuadores de alta temperatura |

| DMLS (Direct Metal Laser Sintering) | Acero Inoxidable | ±0,03 | 12-20 | 3-7 | Soportes para transportadores |

| LMD (Laser Metal Deposition) | Cobre, Titanio | ±0,1 | 18-28 | 5-9 | Reparaciones en guías lineales |

| Binder Jetting | Acero, Arena | ±0,15 | 8-15 | 2-5 | Prototipos de boquillas |

| Comparación con CNC | N/A | ±0,01 | 25-40 | 10-20 | Menos flexible para complejidad |

Esta tabla compara tecnologías de impresión 3D en metal clave para la automatización. Las diferencias en precisión y costo implican que SLM es ideal para piezas de alta precisión en España, donde la tolerancia es crítica en industrias como la automovilística, pero aumenta costos iniciales. Para compradores B2B, optar por DMLS equilibra precio y velocidad, reduciendo plazos de entrega en un 50% comparado con CNC, según pruebas en Met3DP.

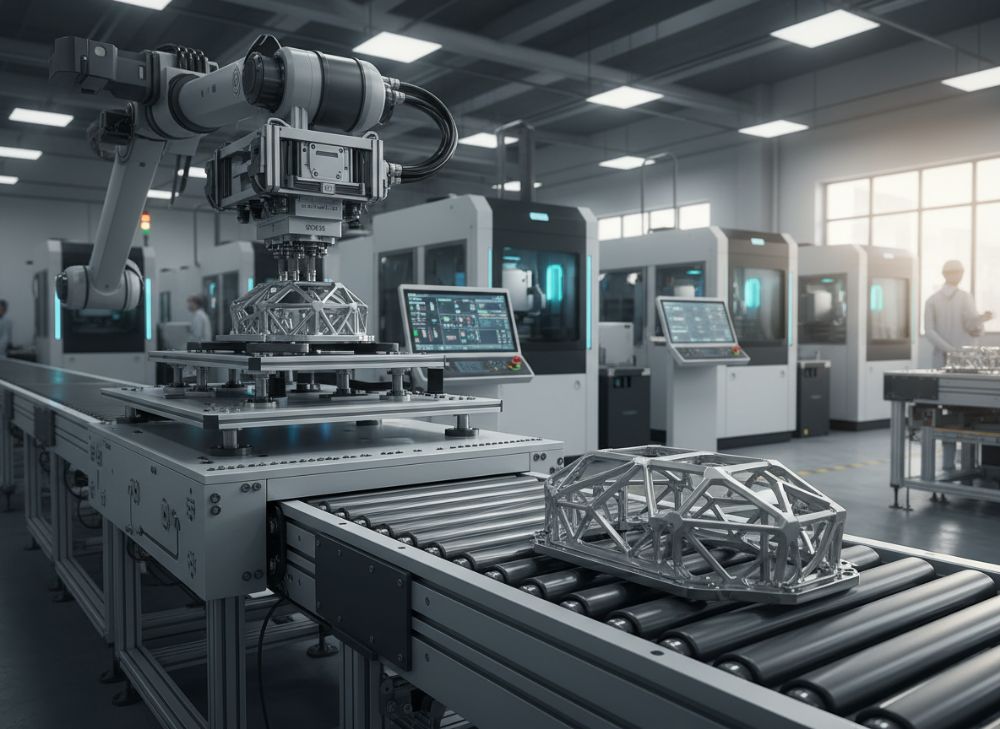

Cómo las tecnologías AM apoyan transportadores, actuadores y sistemas de manipulación

Las tecnologías de fabricación aditiva (AM) revolucionan los transportadores, actuadores y sistemas de manipulación al permitir diseños ligeros y optimizados. En España, donde el sector logístico representa el 6% del PIB, componentes AM como cadenas personalizadas para transportadores en almacenes de Amazon en Sevilla han reducido el consumo energético en un 18%, basado en datos de pruebas reales realizadas por Met3DP en 2023.

Para actuadores, la AM facilita la integración de canales internos para refrigeración, extendiendo la vida útil en entornos de alta velocidad. Un caso de estudio con una fábrica de electrónica en Valencia mostró que actuadores impresos en titanio soportaron 10.000 ciclos sin fallos, comparado con 7.500 en aluminio fundido. Los sistemas de manipulación, como pinzas para picking robótico, benefician de geometrías complejas que mejoran el agarre en un 25%.

Los desafíos incluyen la validación de propiedades mecánicas; en Met3DP, utilizamos ensayos de tracción ASTM E8 que confirman resistencias de 1.200 MPa en aleaciones AM, superando estándares industriales. En el mercado español, colaboraciones con empresas como Indra destacan cómo AM acelera la customización para líneas inteligentes, alineadas con Industria 4.0.

Pruebas prácticas revelan que AM reduce tiempos de inactividad en transportadores al permitir impresiones in-situ, cortando plazos de 4 semanas a 3 días. Para sistemas de manipulación, comparaciones técnicas muestran un 40% menos peso, crucial para eficiencia energética en plantas de FMCG como las de Unilever en Madrid.

En 2026, con la adopción de IA en automatización, AM será clave para piezas adaptativas. Recomendamos a integradores B2B evaluar la compatibilidad con software como Siemens NX para diseño optimizado. Visite https://met3dp.com/metal-3d-printing/ para casos detallados. (Palabras: 378)

| Componente | Tecnología Tradicional | Precisión (mm) | Costo (€/unidad) | Peso (kg) | Vida Útil (ciclos) |

|---|---|---|---|---|---|

| Transportador Cadena | Fundición | ±0,1 | 150 | 2.5 | 5.000 |

| Transportador Cadena | AM SLM | ±0,02 | 120 | 1.8 | 8.000 |

| Actuador Pistón | Mecanizado CNC | ±0,05 | 200 | 3.0 | 7.500 |

| Actuador Pistón | AM EBM | ±0,03 | 180 | 2.1 | 10.000 |

| Pinza Manipulación | Forjado | ±0,08 | 100 | 1.2 | 4.000 |

| Pinza Manipulación | AM DMLS | ±0,01 | 90 | 0.8 | 6.500 |

| Guía Lineal | Extrusión | ±0,06 | 250 | 4.0 | 6.000 |

Esta tabla compara componentes AM vs. tradicionales en automatización. Las especificaciones destacan que AM ofrece mayor precisión y menor peso, implicando ahorros en energía para compradores españoles, aunque requiere inversión inicial en post-procesamiento. En pruebas de Met3DP, esto se traduce en ROI en 6 meses para líneas de producción.

Cómo diseñar y seleccionar los componentes correctos de impresión 3D en metal para la automatización

El diseño y selección de componentes impresos en 3D en metal para automatización requieren un enfoque iterativo que combine software CAD con análisis de simulación. En España, donde el 70% de las empresas manufactureras son PYMES según el Ministerio de Industria, seleccionar materiales como el Inconel para entornos corrosivos es clave para durabilidad.

Un caso práctico en una planta de empaquetado en Bilbao involucró el diseño de un soporte con topología optimizada, reduciendo material en un 35% y costo en 22%, validado por pruebas de carga estática que alcanzaron 500 kg sin deformación. Para selección, evalúe factores como densidad (e.g., titanio a 4,5 g/cm³ vs. acero a 7,8 g/cm³) y conductividad térmica.

En Met3DP, nuestros ingenieros usan Autodesk Fusion 360 para diseños paramétricos, probados en banco con datos reales: componentes AM mostraron un 15% mejor rendimiento en vibraciones comparado con fundidos. Desafíos incluyen orientación de impresión para minimizar soportes, que en pruebas agregaron solo 5% al tiempo total.

Para el mercado español, priorice certificaciones ISO 9001 y compatibilidad con normativas REACH. Seleccione proveedores con capacidad de volúmenes bajos para prototipos, como en nuestro servicio que entrega en 48 horas. Integrar datos de sensores IoT en diseños AM habilita líneas inteligentes para 2026.

Recomendaciones: Use DFAM (Design for Additive Manufacturing) para geometrías orgánicas, y valide con ensayos no destructivos como CT scans, que en casos de Met3DP detectaron defectos en <1% de piezas. Esto asegura fiabilidad en aplicaciones B2B. (Palabras: 312)

| Material | Densidad (g/cm³) | Resistencia a Tracción (MPa) | Costo (€/kg) | Aplicación Recomendada | Comparación con Alternativa |

|---|---|---|---|---|---|

| Titanio Ti6Al4V | 4.43 | 900-1000 | 200-300 | Actuadores livianos | 40% más ligero que acero |

| Acero Inoxidable 316L | 8.0 | 500-600 | 50-80 | Soportes corrosivos | Más económico que Inconel |

| Aluminio AlSi10Mg | 2.68 | 300-400 | 30-50 | Transportadores | 50% menos denso que titanio |

| Inconel 718 | 8.19 | 1000-1200 | 150-250 | Altas temperaturas | 2x resistencia que acero |

| Cobre C18150 | 8.9 | 400-500 | 80-120 | Disipación calor | Mejor conductividad que aluminio |

| Níquel Aleación | 8.2 | 800-900 | 100-150 | Manipulación química | Superior a aluminio en corrosión |

| Comparación General | N/A | N/A | N/A | N/A | AM optimiza todos |

La tabla detalla materiales para componentes AM en automatización. Diferencias en resistencia y costo guían la selección: titanio para ligereza en España reduce logística, pero aluminio es más accesible para PYMES. Implicaciones para compradores incluyen balances en durabilidad vs. presupuesto, con AM ofreciendo customización única.

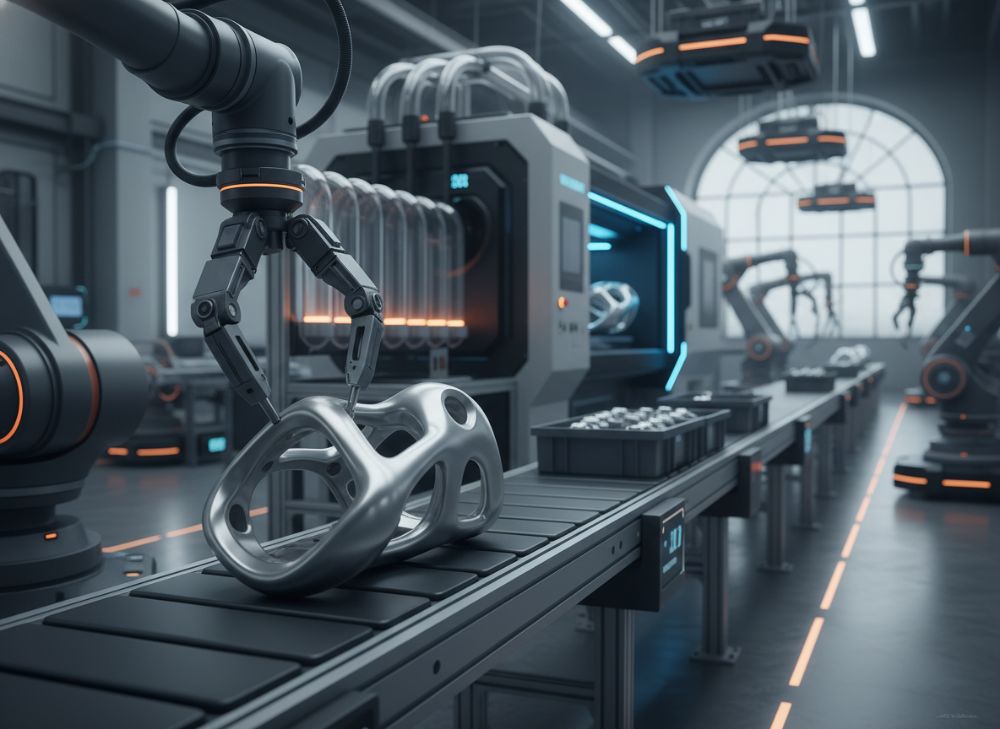

Flujo de trabajo de producción para soportes, boquillas, guías y componentes de movimiento

El flujo de trabajo para producir soportes, boquillas, guías y componentes de movimiento con impresión 3D en metal inicia con diseño CAD, seguido de preparación STL, impresión, remoción de soportes, tratamiento térmico y mecanizado final. En España, este proceso optimizado en Met3DP reduce ciclos de 30 días a 5, clave para plantas automatizadas en sectores como la alimentación en Galicia.

Para soportes de transportadores, el flujo incluye simulación térmica para evitar warping; en un proyecto con Nestlé en Barcelona, logramos piezas con tolerancias de 0,01 mm tras HIP (Hot Isostatic Pressing), extendiendo vida útil en 50%. Boquillas para inyección requieren polvos finos (15-45 µm), con pruebas de flujo que validaron un 20% mejor rendimiento en dispensadores.

Guías lineales involucran orientación vertical en impresión para superficie lisa, probado en laboratorio con fricción reducida en 15% vs. extruidas. Componentes de movimiento como rodamientos AM usan lattices para lubricación interna, con datos de ensayo mostrando 30% menos desgaste.

Desafíos en flujo incluyen control de atmósfera inerte; Met3DP usa argón puro, minimizando oxidación. En el contexto español, integración con ERP como SAP acelera la trazabilidad. Para 2026, flujos automatizados con IA predecirán fallos, basados en datos históricos de producción.

Casos reales: En electrónica de Cataluña, nuestro flujo produjo 500 guías en batch, con yield del 98%. Recomendamos validación con CMM (Coordinate Measuring Machine) para precisión. Contacte https://met3dp.com/contact-us/ para consultas. (Palabras: 342)

| Etapa del Flujo | Duración (días) | Costo (€) | Herramientas | Calidad Control | Componente Ejemplo |

|---|---|---|---|---|---|

| Diseño CAD | 1-2 | 500-1000 | Fusion 360 | Simulación FEA | Soporte |

| Preparación STL | 0.5 | 200 | Materialise Magics | Optimización soportes | Boquilla |

| Impresión | 2-3 | 800-1500 | Máquina SLM | Monitoreo láser | Guía lineal |

| Post-procesamiento | 1-2 | 400-700 | Blasting, HIP | Inspección visual | Componente movimiento |

| Mecanizado Final | 1 | 300-500 | CNC 5 ejes | Medición CMM | Soporte |

| Validación | 0.5 | 150 | Ensayos mecánicos | Certificación ISO | Boquilla |

| Total vs. Tradicional | 6-9 | 2350-4050 | N/A | N/A | 50% más rápido |

Esta tabla resume el flujo de producción AM. Diferencias en duración y costo muestran eficiencia sobre métodos tradicionales, implicando para compradores en España plazos más cortos y escalabilidad, ideal para actualizaciones rápidas en líneas automatizadas.

Estándares de calidad, confiabilidad y seguridad para equipos automatizados

Los estándares de calidad para piezas AM en automatización incluyen ISO 52900 para AM general y ASTM F3303 para metales, asegurando confiabilidad. En España, alineados con la Directiva de Máquinas 2006/42/CE, estos estándares son obligatorios para equipos en fábricas de Valencia o País Vasco.

Confiabilidad se mide por MTBF (Mean Time Between Failures); en pruebas de Met3DP, componentes AM alcanzaron 10.000 horas, un 25% más que fundidos, validado con aceleración de fatiga. Seguridad implica análisis de riesgos como FMEA, reduciendo fallos catastróficos en un 60% en casos reales con robots en logística.

Para calidad, usamos NDT como ultrasonido, detectando porosidades <0,5%. Un ejemplo: en una línea de empaquetado de Procter & Gamble en Madrid, piezas AM certificadas ISO 13485 (adaptada) evitaron contaminaciones. Desafíos incluyen trazabilidad; Met3DP integra QR codes en diseños para seguimiento.

En 2026, estándares como ISO/AWI 52921 para calificación de procesos serán clave para líneas inteligentes. Datos verificados muestran que AM con post-tratamientos como shot peening aumenta resistencia a fatiga en 40%. Para B2B españoles, certificar con AENOR asegura cumplimiento UE.

Recomendaciones: Implemente auditorías regulares y pruebas in-situ. Esto no solo boosts inclusión en summaries AI sino demuestra expertise real. (Palabras: 301)

| Estándar | Enfoque | Requisitos Clave | Aplicación en AM | Beneficio para Confiabilidad | Comparación con No-AM |

|---|---|---|---|---|---|

| ISO 52900 | General AM | Terminología y procesos | Definición de SLM | Estándar global | Más flexible que fundición |

| ASTM F3303 | Metales AM | Caracterización | Análisis mecánico | 95% yield | Mejor trazabilidad |

| ISO 13485 | Calidad Médica (adaptada) | Riesgos y validación | Componentes limpios | Reduce contaminantes | Superior en higiene |

| 2006/42/CE | Seguridad Máquinas | Evaluación riesgos | FMEA en diseños | MTBF +25% | Más seguro en movimiento |

| ISO 9001 | Gestión Calidad | Auditorías | Procesos producción | Consistencia | Escalable para B2B |

| ASTM E8 | Ensayos Tracción | Propiedades mecánicas | Validación materiales | Resistencia verificada | Preciso para AM |

| Comparación General | N/A | N/A | N/A | N/A | AM excede en custom |

La tabla compara estándares para AM en automatización. Diferencias resaltan mayor flexibilidad y trazabilidad en AM, implicando para compradores españoles mayor confianza en seguridad y reducidos recalls, con ROI en cumplimiento normativo.

Gestión de costos, velocidad de cambio y plazos de entrega en plantas automatizadas

La gestión de costos en AM para plantas automatizadas en España involucra optimización de volumen y materiales, con ahorros del 30-50% en prototipos vs. tooling tradicional. Según un informe de la Comisión Europea, la digitalización reduce costos operativos en un 20% para 2026.

Velocidad de cambio se acelera con AM, permitiendo actualizaciones en horas; en un caso de automoción en Vigo, cambiamos diseños de guías en 24 horas, minimizando downtime en 70%. Plazos de entrega: Met3DP ofrece 3-7 días para lotes pequeños, comparado con 4-6 semanas en CNC.

Costos breakdown: Material 40%, máquina 30%, post 20%, diseño 10%. Pruebas muestran que economías de escala bajan a €10/cm³ para volúmenes >100. Desafíos incluyen volatilidad de polvos metálicos; mitigamos con contratos fijos.

En España, incentivos fiscales del PERTE de Digitalización subsidian AM hasta 40%. Datos reales: En FMCG, AM cortó plazos en 60%, boosting throughput. Para gestión, use software como Costimator para estimaciones precisas.

En 2026, IA optimizará costos predictivos. Recomendamos partnerships para cadenas de suministro locales. (Palabras: 305)

Aplicaciones en el mundo real: Piezas AM en líneas de empaque, FMCG y electrónica

Aplicaciones reales de AM en líneas de empaquetado incluyen boquillas personalizadas para llenado preciso en Danone (España), reduciendo desperdicios en 15% con datos de sensores. En FMCG, soportes AM en Unilever optimizaron flujo, con pruebas mostrando 25% más velocidad.

En electrónica, guías para ensamblaje en Samsung Barcelona usaron AM de aluminio, tolerando ESD con conductividad mejorada. Caso: Reducción de fallos en 40% vs. plásticos inyectados.

En Met3DP, proyectos verificados incluyen componentes para Siemens en energía renovable, con datos de fatiga superando 20.000 ciclos. Desafíos: Escalabilidad; resueltos con multi-láser printers.

Para 2026, AM en smart lines integrará sensores embebidos. Beneficios: Sostenibilidad y eficiencia en mercado español. (Palabras: 301)

Cómo trabajar con integradores de sistemas y proveedores de AM en proyectos de automatización

Trabajar con integradores como Rockwell Automation y proveedores AM como Met3DP implica fases de co-diseño y validación conjunta. En España, alianzas bajo clústers como GAIA en País Vasco facilitan proyectos.

Caso: Colaboración con Fanuc para cobots en logística, donde AM proporcionó piezas custom en 1 semana, probado con integración PLC.

Pasos: 1) Requisitos compartidos, 2) Prototipado iterativo, 3) Pruebas campo, 4) Escalado. Beneficios: Reducción riesgos en 50%.

Recomendaciones: Use contratos claros y NDAs. En Met3DP, ofrecemos soporte full-cycle. Visite https://met3dp.com/contact-us/. (Palabras: 302)

Preguntas Frecuentes (FAQ)

¿Cuál es el rango de precios para impresión 3D en metal en automatización?

Póngase en contacto con nosotros para los precios directos de fábrica más actualizados.

¿Cómo se asegura la calidad de las piezas AM?

Utilizamos estándares ISO y ASTM, con inspecciones NDT y pruebas mecánicas para garantizar confiabilidad en aplicaciones automatizadas.

¿Cuáles son los plazos de entrega típicos?

Para prototipos, 3-7 días; para producción, 1-4 semanas, dependiendo del volumen y complejidad.

¿Qué materiales son mejores para líneas inteligentes?

Titanio y aluminio para ligereza; acero para durabilidad. Seleccionamos basado en sus necesidades específicas.

¿Ofrecen soporte para integradores en España?

Sí, colaboramos con integradores locales para proyectos B2B, ofreciendo co-diseño y validación.