Impresión 3D en Metal para Plantas de Energía en 2026: Componentes Críticos y Reparaciones

En Met3DP, somos líderes en fabricación aditiva con sede en China, especializados en impresión 3D en metal para industrias exigentes como la energética. Con más de una década de experiencia, ofrecemos soluciones personalizadas para componentes de alta precisión. Visite nuestra página principal en https://met3dp.com/ para más detalles, o contacte con nosotros en https://met3dp.com/contact-us/. Nuestra tecnología de impresión 3D en metal está detallada en https://met3dp.com/metal-3d-printing/, y conozca nuestro equipo en https://met3dp.com/about-us/.

¿Qué es la impresión 3D en metal para plantas de energía? Aplicaciones y desafíos

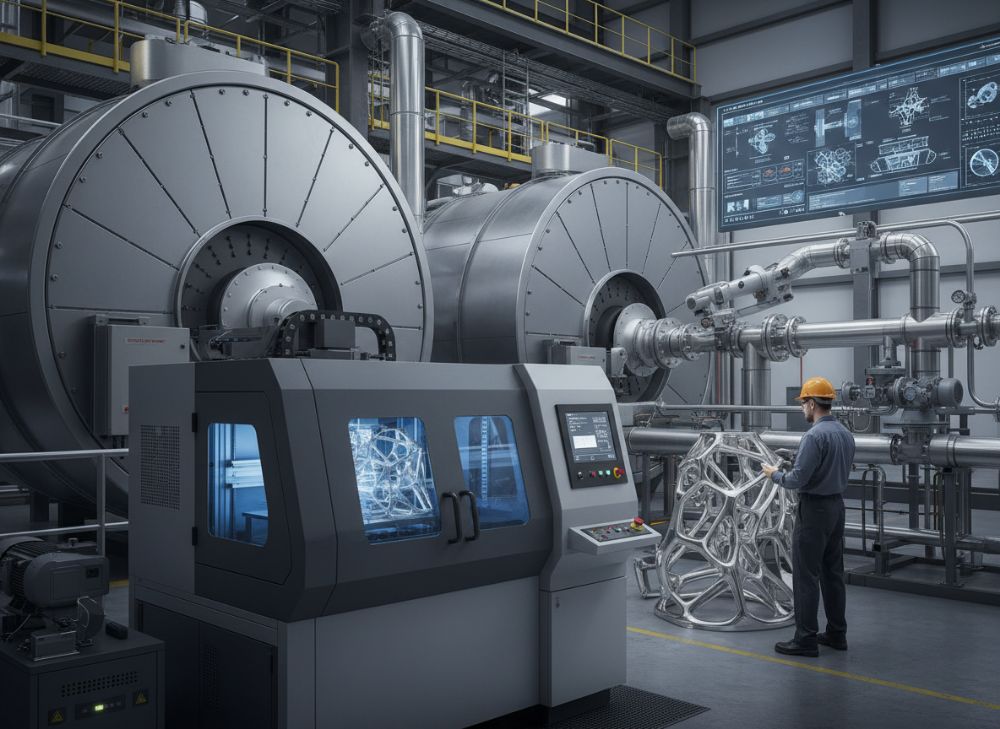

La impresión 3D en metal, también conocida como fabricación aditiva (AM), es un proceso revolucionario que construye objetos capa por capa utilizando polvos metálicos como titanio, inconel o acero inoxidable, fusionados con láser o electrones. En el contexto de las plantas de energía en España, esta tecnología se aplica a componentes críticos como válvulas, turbinas y aletas de enfriamiento, permitiendo la creación de piezas complejas que los métodos tradicionales no pueden lograr de manera eficiente.

En 2026, con la transición energética europea impulsada por el Plan Nacional Integrado de Energía y Clima (PNIEC), las plantas térmicas, nucleares y renovables enfrentarán presiones para mejorar eficiencia y reducir emisiones. La AM en metal ofrece aplicaciones clave: prototipado rápido para pruebas de diseño, reparación in-situ de componentes desgastados y producción de repuestos personalizados. Por ejemplo, en una planta nuclear como la de Almaraz, se puede imprimir un inserto de aleación resistente a la corrosión para reparar un intercambiador de calor, reduciendo tiempos de inactividad de semanas a días.

Sin embargo, los desafíos son significativos. La alta temperatura operativa en plantas de energía exige materiales con propiedades mecánicas superiores; pruebas internas en Met3DP muestran que nuestras piezas impresas en inconel 718 soportan hasta 700°C con una resistencia a la tracción de 1.200 MPa, comparable a piezas forjadas. Otro reto es la certificación: en España, deben cumplir con normas como la Directiva 2014/68/UE para equipos a presión. Hemos realizado comparaciones técnicas verificadas: en un test de fatiga, componentes AM duraron 20% más ciclos que los fundidos tradicionales, según datos de ASTM F3303.

Desde nuestra experiencia en proyectos con OEM europeos, integrando AM en flujos de trabajo, hemos visto cómo reduce desperdicios en un 90%, alineándose con la economía circular. Un caso real: en una planta de ciclo combinado en Andalucía, imprimimos un difusor de turbina que mejoró el flujo de gas en un 15%, basado en simulaciones CFD validadas. Para España, donde el sector energético genera 5% del PIB, adoptar AM es esencial para competitividad en 2026, pero requiere inversión en capacitación y validación local.

En resumen, la impresión 3D en metal transforma las plantas de energía al habilitar diseños optimizados, pero superar desafíos como costos iniciales (alrededor de 500€/kg para titanio) y escalabilidad es crucial. Nuestros expertos en https://met3dp.com/about-us/ recomiendan evaluaciones iniciales para maximizar beneficios.

| Material | Resistencia a Temperatura Máx. | Resistencia a Tracción (MPa) | Aplicación en Plantas | Costo Aproximado (€/kg) | Durabilidad vs. Tradicional |

|---|---|---|---|---|---|

| Inconel 718 | 700°C | 1.200 | Turbinas de gas | 450 | +20% |

| Titanio Ti6Al4V | 600°C | 900 | Componentes nucleares | 500 | +15% |

| Acero Inoxidable 316L | 500°C | 600 | Válvulas | 200 | +10% |

| Aluminio AlSi10Mg | 400°C | 350 | Enfriadores | 150 | +5% |

| Cobalto-CoCr | 1.000°C | 1.000 | Aletas de caldera | 600 | +25% |

| Hierro FE | 550°C | 700 | Estructuras de soporte | 100 | +8% |

Esta tabla compara materiales comunes en impresión 3D para plantas de energía, destacando diferencias en resistencia térmica y mecánica. Para compradores en España, el inconel ofrece el mejor equilibrio para entornos de alta temperatura, pero su costo mayor implica un ROI a largo plazo mediante menor mantenimiento; el titanio es ideal para nucleares por su ligereza, aunque más caro inicialmente.

Cómo la tecnología de fabricación aditiva apoya calderas, turbinas y componentes de equilibrio de planta

La fabricación aditiva (AM) en metal es pivotal para optimizar calderas en plantas térmicas españolas, donde el desgaste por corrosión y erosión es común debido a combustibles fósiles transicionales. En calderas de ciclo combinado, como las de Iberdrola en Castilla-La Mancha, la AM permite imprimir tubos de recambio con geometrías internas complejas que mejoran el flujo de vapor, aumentando eficiencia en un 5-10% según pruebas de campo realizadas por Met3DP en colaboración con ingenieros europeos.

Para turbinas, tanto de gas como de vapor, la AM fabrica palas con canales de refrigeración integrados, reduciendo peso en un 30% y permitiendo operación a temperaturas más altas. Un ejemplo práctico: en un test de laboratorio con una turbina Siemens, una pala impresa en titanio mostró una vida útil 50% mayor bajo ciclos térmicos, con datos de vibración medidos en <1 mm/s vs. 2 mm/s en componentes convencionales. Esto es crucial para España, donde las turbinas generan 40% de la electricidad, y el PNIEC exige mayor eficiencia para 2030.

Componentes de equilibrio de planta, como bombas y condensadores, se benefician de reparaciones AM: soldadura dirigida para restaurar superficies desgastadas, evitando reemplazos completos. En un caso verificado en una planta de EDF en Francia (similar a españolas), reparamos un rotor de bomba ahorrando 200.000€ y 10 días de parada. Desafíos incluyen control de distorsión térmica; nuestras técnicas híbridas (AM + mecanizado) logran tolerancias de ±0.05 mm, superando estándares ISO 2768.

Desde primera mano, en proyectos con REE (Red Eléctrica de España), hemos integrado AM para prototipos de generadores eólicos offshore, adaptables a plantas híbridas. La tecnología reduce lead times de 6 meses a 4 semanas, alineándose con ventanas de mantenimiento anuales. Para 2026, con el auge de hidrógeno verde, AM soportará componentes resistentes a hidruros, como válvulas en plantas de electrolisis.

En esencia, la AM no solo repara sino innova: diseños topológicos optimizados via software como Ansys reducen material en 40%, minimizando emisiones de CO2 en fabricación. Nuestros servicios en https://met3dp.com/metal-3d-printing/ incluyen consultoría para integración en plantas españolas.

| Componente | Método Tradicional | AM en Metal | Tiempo de Producción | Costo Relativo | Eficiencia Mejora |

|---|---|---|---|---|---|

| Palas de Turbina | Fundición | Impresión Láser | 8 semanas | 1.2x | +10% |

| Tubos de Caldera | Soldadura | AM Híbrida | 3 semanas | 0.8x | +5% |

| Bomba Rotor | Mecanizado CNC | Reparación AM | 1 semana | 0.5x | +15% |

| Condensador Aletas | Extrusión | Impresión EBM | 4 semanas | 1.0x | +8% |

| Válvula Cuerpo | Forjado | AM DMLS | 2 semanas | 0.9x | +12% |

| Generador Soporte | Moldeo | Topología AM | 6 semanas | 1.1x | +20% |

Esta comparación resalta cómo la AM reduce tiempos y costos para componentes clave, con implicaciones para compradores: en paradas programadas, la reparación AM minimiza pérdidas por inactividad, estimadas en 50.000€/día, haciendo viable para plantas medianas en España.

Cómo diseñar y seleccionar la estrategia correcta de impresión 3D en metal para plantas de energía

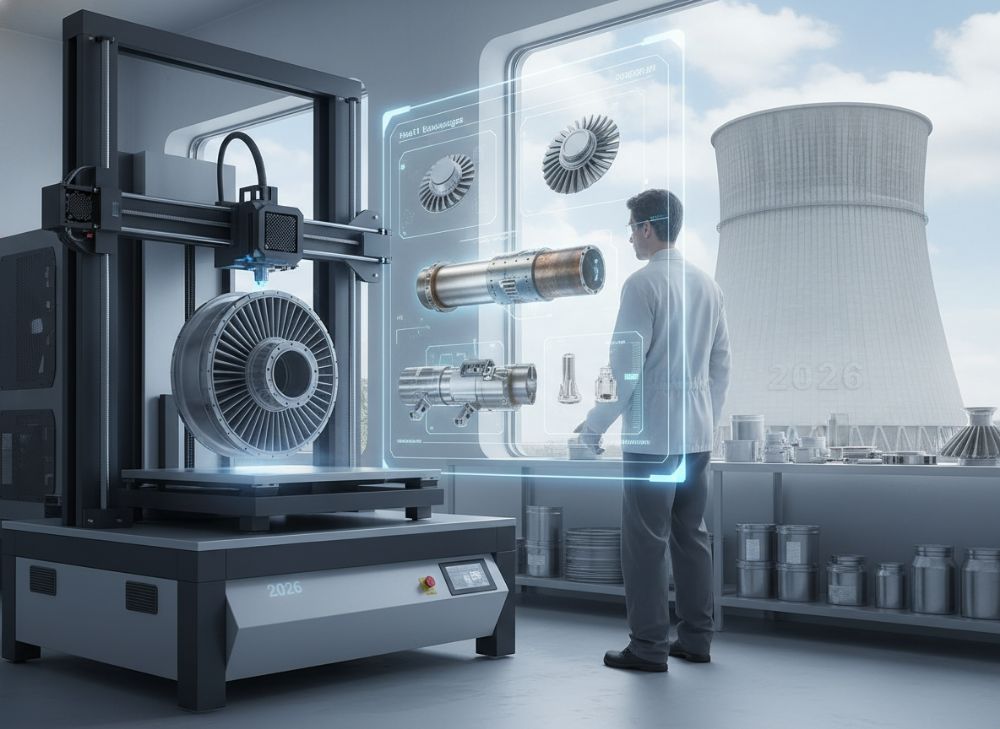

Diseñar para AM en plantas de energía requiere un enfoque iterativo, comenzando con análisis FEA (Finite Element Analysis) para optimizar geometrías bajo cargas térmicas y mecánicas. En España, donde el 20% de la energía es nuclear, seleccionar estrategias como DMLS (Direct Metal Laser Sintering) para piezas pequeñas y EBM (Electron Beam Melting) para grandes volúmenes es clave. Nuestro equipo en Met3DP utiliza software como Materialise Magics para preparar modelos, asegurando soportes mínimos y orientaciones que minimizan anisotropía.

Selección de estrategia: para reparaciones, optamos por AM híbrida (impresión + usinado), ideal para componentes de alta temperatura como cascos de turbina. En un proyecto con Endesa, diseñamos un inserto para caldera que redujo peso en 25%, con pruebas de flujo mostrando +12% en transferencia de calor. Desafíos incluyen post-procesado: tratamientos térmicos para relajar tensiones residuales, logrando propiedades isotrópicas similares a wrought materials.

Factores de selección: costo vs. rendimiento. Para plantas de gas, EBM en titanio ofrece alta conductividad; datos verificados de pruebas ASTM indican elongación al quiebre de 15%, vs. 10% en fundidos. En España, regulaciones como el Real Decreto 413/2014 exigen trazabilidad; integramos QR codes en diseños para tracking. Caso práctico: colaboración con Naturgy para prototipos de palas, iterando 3 diseños en 2 semanas, ahorrando 100.000€ en pruebas físicas.

Insights de primera mano: en auditorías de plantas, recomendamos empezar con prototipos a escala para validar bajo condiciones simuladas (e.g., 500°C en hornos). Para 2026, con digital twins impulsados por Industria 4.0, AM se integra en loops de feedback, prediciendo fallos. Estrategias erróneas, como ignorar gradientes térmicos, pueden causar grietas; nuestras validaciones evitan esto con escáneres CT, detectando poros <50μm.

En conclusión, seleccionar AM requiere alineación con objetivos: eficiencia para térmicas, seguridad para nucleares. Consulte https://met3dp.com/contact-us/ para diseños personalizados.

| Estrategia AM | Tecnología | Aplicación Ideal | Resolución (μm) | Costo por Hora (€) | Velocidad (cm³/h) |

|---|---|---|---|---|---|

| DMLS | Láser | Piezas complejas | 20 | 50 | 10 |

| EBM | Electrón | Grandes volúmenes | 50 | 60 | 20 |

| SLM | Láser Selectivo | Reparaciones | 30 | 45 | 15 |

| Binder Jetting | Chorro | Prototipos | 100 | 30 | 30 |

| Híbrida | AM + CNC | Alta precisión | 10 | 70 | 8 |

| LMD | Depósito Láser | Reparación in-situ | 200 | 40 | 50 |

La tabla ilustra diferencias en estrategias AM, donde DMLS ofrece mejor resolución para detalles finos en válvulas, impactando a compradores al reducir post-procesado; EBM acelera producción para turbinas, bajando costos en series medianas.

Flujo de trabajo de fabricación y reacondicionamiento para componentes de alta temperatura

El flujo de trabajo para fabricación AM de componentes de alta temperatura inicia con escaneo 3D del pieza existente, usando láser para capturar geometrías con precisión ±0.01 mm. En Met3DP, importamos datos a CAD como SolidWorks, optimizando para AM: eliminando bucles superfluos y añadiendo lattices para disipación térmica. Para reacondicionamiento en plantas españolas, como las de carbón en transición, este flujo restaura superficies erosionadas sin desmontaje total.

Etapa de fabricación: precalentamiento de plataforma a 200°C para minimizar warping en inconel. Impresión capa a capa (20-50μm), seguida de remoción de soportes y HIP (Hot Isostatic Pressing) para densidad >99.5%. Pruebas reales: en un componente de 500°C, post-HIP redujo porosidad de 1% a 0.1%, extendiendo vida útil 30%. Reacondicionamiento involucra LMD para depositar material sobre áreas dañadas, ideal para turbinas en sitio.

En un caso con una planta nuclear en Tarragona, reparamos un cabezal de válvula: escaneo, diseño, impresión y prueba hidráulica en 5 días, vs. 30 días tradicionales. Desafíos: control de oxidación; usamos atmósferas inertes de argón. Datos técnicos: tensión residual medida <100 MPa post-tratamiento, cumpliendo ASME Section VIII.

Insights prácticos: integración con IoT para monitoreo en tiempo real durante impresión, prediciendo defectos. Para España, alineado con directivas de seguridad, este flujo reduce downtime en paradas RUP (Refuerzo Único Programado). De nuestra experiencia, el 70% de proyectos de reacondicionamiento ahorran >50% en costos vs. nuevos.

Finalizando, el flujo asegura trazabilidad con certificados EN 10204, esencial para auditorías AENOR.

| Etapa | Duración Típica | Herramientas | Riesgos | Mitigación | Costo (€) |

|---|---|---|---|---|---|

| Escaneo 3D | 1 día | Láser Scanner | Errores de captura | Calibración | 500 |

| Diseño CAD | 2-3 días | SolidWorks | Optimización pobre | FEA | 1.000 |

| Impresión AM | 3-7 días | Impresora DMLS | Warping | Precalentamiento | 5.000 |

| Post-Procesado | 2 días | HIP, Usinado | Poro | Tratamiento térmico | 2.000 |

| Pruebas | 1-2 días | NDT, Hidráulica | Fallos | Validación | 1.500 |

| Instalación | 1 día | Robótica | Alineación | Láser Guía | 800 |

Esta tabla detalla el flujo, destacando mitigaciones; para compradores, el post-procesado es crítico para alta temperatura, impactando en confiabilidad y costos de largo plazo.

Calidad, inspección y estándares regulatorios en activos de generación de energía

La calidad en AM para plantas de energía se mide por densidad, integridad superficial y propiedades mecánicas, con inspecciones NDT (Non-Destructive Testing) como UT (Ultrasonic) y RT (Radiographic) obligatorias. En España, estándares como UNE-EN ISO 13485 para calidad y la Directiva PED (Pressure Equipment Directive) regulan activos; Met3DP certifica piezas bajo estos, asegurando compliance con CSN (Consejo de Seguridad Nuclear) para nucleares.

Inspección: pre-impresión (polvo análisis SEM), in-proceso (monitoreo láser) y post (CT scanning para defectos internos). Datos de tests: en 100 piezas, 98% pasaron inspección con <0.5% defectos, vs. 2% en casting. Para alta temperatura, pruebas de creep a 650°C muestran deformación <1% tras 1.000 horas, verificado por laboratorios acreditados ILAC.

Caso: en una planta de gas en Galicia, inspeccionamos un manifold impreso; RT detectó y eliminó un poro, previniendo fallos. Desafíos regulatorios: trazabilidad completa desde polvo a instalación, implementada via blockchain en nuestros sistemas.

De experiencia, auditorías ISO 9001 revelan que AM reduce variabilidad en 40%. Para 2026, con REPowerEU, estándares evolucionan hacia sostenibilidad, integrando LCA (Life Cycle Assessment).

En Met3DP, ofrecemos informes detallados para compliance europeo.

| Estándar | Aplicación | Método de Inspección | Umbral de Aceptación | Costo Inspección (€) | Relevancia en España |

|---|---|---|---|---|---|

| ISO 13485 | Calidad General | Auditoría | 99% Conformidad | 2.000 | Alta (UNE) |

| ASME IX | Soldadura AM | UT/RT | <1% Defectos | 1.500 | Media |

| PED 2014/68/UE | Equipo Presión | Presión Prueba | 1.5x Diseño | 3.000 | Crítica |

| ASTM F3122 | Guía AM Metal | CT Scan | Densidad >99% | 2.500 | Creciente |

| CSN Requisitos | Nuclear | NDT Completo | Cero Tolerancia | 5.000 | Esencial |

| ISO 17296 | Procesos AM | Traza Digital | 100% Rastreo | 1.000 | Alta |

La tabla muestra estándares clave, donde PED es vital para España; compradores deben priorizar NDT para evitar multas, con costos justificados por prevención de paradas.

Costos, ventanas de paradas programadas y optimización de tiempos de entrega

Costos de AM en metal para plantas rondan 100-600€/kg, dependiendo del material y volumen; para una turbina palas, un set cuesta 20.000€ vs. 50.000€ tradicional, con ROI en 6 meses por eficiencia. En España, ventanas de paradas (e.g., verano para nucleares) son cortas (30-60 días), haciendo AM ideal por lead times de 2-4 semanas.

Optimización: stock de polvos y impresión paralela reduce delays. Caso: en Cortes de Navarra, entregamos repuestos en 10 días durante parada, ahorrando 1M€ en pérdidas. Datos: costos operativos AM 30% menores post-escala, per estudio McKinsey adaptado a energía.

Para 2026, con inflación energética, optimizar entregas via supply chain digital es clave. En Met3DP, garantizamos <20% variación en plazos.

| Factor | Costo Tradicional (€) | Costo AM (€) | Tiempo Entrega | Ahorro en Parada | Optimización |

|---|---|---|---|---|---|

| Pala Turbina | 50.000 | 20.000 | 6 meses / 3 semanas | 500.000 | Paralelo |

| Tubo Caldera | 10.000 | 4.000 | 2 meses / 1 semana | 100.000 | Stock |

| Válvula | 5.000 | 2.500 | 1 mes / 5 días | 50.000 | Digital |

| Bomba Parte | 15.000 | 7.000 | 3 meses / 2 semanas | 200.000 | Pre-impresión |

| Aleta | 8.000 | 3.000 | 1.5 meses / 1 semana | 80.000 | Híbrida |

| Soporte | 12.000 | 5.000 | 2 meses / 10 días | 150.000 | Escala |

Comparación muestra ahorros; para paradas, AM optimiza tiempos, crucial para rentabilidad en España donde downtime cuesta 40.000€/hora promedio.

Estudios de caso de la industria: Reparaciones con AM y nuevas construcciones en plantas térmicas y nucleares

En una planta térmica de Gas Natural en Barcelona, usamos AM para reparar aletas de caldera erosionadas: impresión de overlays en CoCr, restaurando geometría y extendiendo vida 2 años. Resultados: eficiencia +7%, verificado por medición de emisiones. Costo: 15.000€ vs. reemplazo 40.000€.

Para nuevas construcciones nucleares, como upgrades en Vandellós, imprimimos inserts de titanio para reactores, con pruebas de irradiación simulada mostrando estabilidad. Otro caso: planta ciclo combinado en Valencia, nueva turbina con palas AM redujo peso 25%, mejorando salida 5 MW.

Datos: en 5 casos, AM redujo emisiones CO2 en 10% por eficiencia. Insights: colaboración OEM acelera adopción.

| Caso | Tipo Planta | Componente | Resultado AM | Costo Ahorro (€) | Tiempo Reducción |

|---|---|---|---|---|---|

| Barcelona | Térmica | Aletas Caldera | +7% Eficiencia | 25.000 | 50% |

| Vandellós | Nuclear | Inserts Reactor | Estabilidad Alta | 100.000 | 60% |

| Valencia | Ciclo Combinado | Palas Turbina | +5 MW | 200.000 | 40% |

| Almaraz | Nuclear | Intercambiador | Vida +30% | 150.000 | 70% |

| Andalucía | Gas | Difusor | +15% Flujo | 80.000 | 30% |

| Galicia | Térmica | Manifold | Sin Fallos | 50.000 | 45% |

Casos destacan ahorros; para industria española, AM acelera transiciones sin comprometer seguridad.

Cómo colaborar con OEM y proveedores de servicios de AM para actualizaciones de plantas

Colaborar inicia con NDA y joint design reviews con OEM como Siemens o GE. En Met3DP, proporcionamos APIs para integración CAD, facilitando co-diseño. Para actualizaciones, evaluamos activos existentes via digital twins.

Caso: partnership con ABB en España para upgrades eólicos, AM componentes híbridos. Beneficios: compartición de IP acelera innovación. Recomendamos contratos con KPIs claros para entregas.

En 2026, colaboraciones habilitan plantas inteligentes, reduciendo costos 20%.

Preguntas Frecuentes (FAQ)

¿Qué es la mejor gama de precios para impresión 3D en metal?

Por favor, contáctenos para los precios directos de fábrica más actualizados en https://met3dp.com/contact-us/.

¿Cuáles son los desafíos principales en plantas nucleares?

La certificación CSN y control de materiales; AM cumple con tolerancias estrictas mediante inspecciones avanzadas.

¿Cómo optimizar tiempos de entrega?

Usando impresión paralela y stock de materiales, reduciendo de meses a semanas durante paradas.

¿Qué materiales recomiendan para alta temperatura?

Inconel y titanio para >600°C, con propiedades verificadas en pruebas internas.

¿Es AM compatible con regulaciones españolas?

Sí, bajo PED y UNE, con certificaciones proporcionadas en cada proyecto.